氣囊匹配優化設計方法

董丹丹,江楷濤,張宇明,蔡慶榮,陸百迅,邱榮英

(泛亞汽車技術中心有限公司前期車輛開發及整車集成部,上海 201201)

?

氣囊匹配優化設計方法

董丹丹,江楷濤,張宇明,蔡慶榮,陸百迅,邱榮英

(泛亞汽車技術中心有限公司前期車輛開發及整車集成部,上海 201201)

鑒于以往的氣囊設計通常用反復實驗來驗證設計合理性,造成時間和資源的極大浪費,本文中將安全氣囊及其周邊環境作為一個研究整體,以有限元仿真評估安全氣囊點爆環境的狀態。通過引入安全氣囊及其周邊環境中的撕裂線形式、氣囊門蓋材料、氣囊展開方向與風窗玻璃夾角和氣囊與風窗玻璃垂直距離等設計參數,用正交實驗優化氣囊設計方案的穩健性。仿真結果和實車點爆實驗驗證了所提出的優化方案的有效性。

氣囊;正交實驗;優化設計;仿真分析

前言

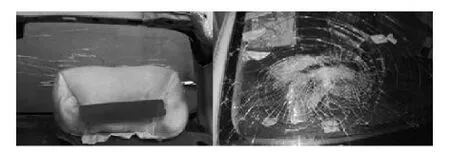

安全氣囊展開過程時間短、沖擊力大,一旦發生問題,后果極其嚴重。例如,氣囊自身和周邊零件會在打開的過程中飛出,打碎風窗玻璃或傷害乘員;乘員安全氣囊(PAB)也有可能被破碎的玻璃割破,泄氣過快,使其失去保護作用(圖1)。

圖1 氣囊靜態點爆失效形式

氣囊設計過程中,氣體發生器和氣囊織物本身無疑是十分重要的。據報道,2014年的國內市場汽車召回案例中,因安全氣囊和氣體發生器等問題實施召回的案宗達到22次左右,車型28款。安全氣囊問題越來越成為威脅消費者生命財產安全的關鍵因素。在這樣的背景下,選擇一個成熟穩定的氣囊設計并將其合理配置到新的車型當中很重要。

由于界面復雜、大變形和爆破沖擊等特點,在氣囊集成設計過程中通常采用反復實驗的方式來驗證設計的合理性和對設計進行性能改進,這種方法對于設計者的時間和資源都是很大的挑戰。而且由于氣囊點爆的特點,在實驗過程中通常只能取得一些影像信息,這使設計者對改進效果和影響因素等的研究變得很困難。

近年來,國內外學者對于氣囊仿真方法進行了一系列的研究,頗具成果。較有代表性的有:控制體積法(CV法),流固耦合法(ALE法)和粒子法(CPM法)。文獻[1]中在2007年提出粒子法(CPM法),該方法基于氣體分子運動理論,將氣體作粒子離散化處理,能比較準確地模擬氣體流動和織物泄漏的過程,具有相當的理論優勢,在離位狀態乘員安全(OOP)[2]和氣囊靜態點爆等關注氣囊初始展開過程的仿真分析中應用逐漸廣泛。但由于CPM數值仿真的系統性應用尚處于起步階段,目前該方法的應用還集中在對比分析[3-4]和設計概念的驗證和改進方面[5],尚未有對于氣囊性能影響因素研究方面的應用成果面世。

本文中針對緊湊型車,系統性地應用數值仿真的方法,首次將正交實驗和優化設計的方法應用在安全氣囊靜態點爆性能的評估方面,通過對其布置方式和局部的儀表板結構等參數設計,使安全氣囊與周邊環境達到很好的匹配,避免氣囊靜態展開過程中出現失效問題,增加氣囊點爆性能的穩健性,使乘員獲得有效的保護。

1 安全氣囊數值仿真優化設計方法

選擇氣囊靜態展開實驗作為研究對象。氣囊靜態展開實驗是按照氣囊在實車的安裝狀態下,在環境箱內點爆氣囊[6],這是目前大多數整車廠對于安全氣囊性能控制的常規手段。本文中應用CPM算法和LS-DYNA軟件進行氣囊靜態點爆仿真分析,以此工況為基礎進行進一步研究。

1.1 模型組成

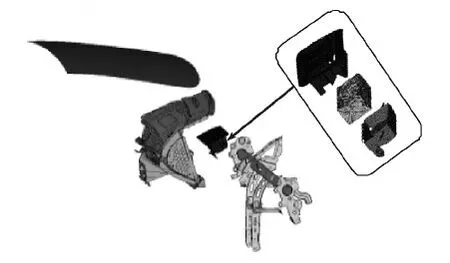

安全氣囊數值仿真模擬氣囊從點爆瞬間到完全展開的全過程,其模型由安全氣囊和周邊環境組成,其中包含氣袋、氣體發生器、氣囊殼體與門蓋、儀表板、儀表板橫梁和風窗玻璃等(圖2)。

圖2 安全氣囊數值仿真模型爆炸圖

1.2 基于CPM方法理論數值仿真

CPM方法通過對氣體粒子建模來模擬帶有柔性邊界的封閉體積膨脹問題。針對氣囊的基本單位粒子,基于分子運動理論,通過粒子與粒子和粒子與織物之間的碰撞,在氣室內部和表面產生不均勻的壓力,推動氣囊展開。氣體的靜壓力是分子平動動能的直接函數,即

(1)

(2)

對于絕熱膨脹過程有:

(3)

式中:Cp和CV分別為氣體的定壓比熱和定容比熱。

不同氣體組分的質量流量和粒子質量不同,在噴射過程中速度不同,因此動能各異。CPM方法通過綜合所有組分氣體的動能,求得氣室的體積和每個位置上的壓力。

對于經常出現失效的氣囊門蓋和風窗玻璃,在LS-DYNA有限元模型的建模過程中根據其材料特性的不同選擇不同的材料本構,對于氣囊門蓋,采用分段線性彈塑性材料卡片MAT24:*MAT_PIECEWISE_LINEAR_PLASTICITY,卡片中所需要的材料參數通過材料的高速拉伸實驗獲得。對于風窗玻璃,使用多層殼單元模型:*INTEGRATION_SHELL和針對PVB夾層玻璃的MAT32:*MAT_LAMINATED_GLASS,所采用的夾層玻璃材料參數如下:(1)外層玻璃:E=73900MPa,屈服應力為22MPa[7];(2)PVB夾層:E=25MPa,屈服應力為20.5MPa。

1.3 氣囊靜態展開性能要求和目標

對于一個成熟的氣囊設計,氣囊本身的故障可被排除,氣囊系統展開最常見的失效形式為氣囊門蓋破壞和風窗玻璃碎裂等。

1.3.1 氣囊門蓋工程指標

氣囊門蓋作為直接與氣囊接觸的零件,需要在保證按照設計情況順利打開的同時承受巨大的沖擊力。所研究的氣囊門蓋使用的是在緊湊型車中較為常見的與儀表板一體的設計概念,其中上層是改性塑料的儀表板表面,下層為韌性較好的聚烯烴熱塑性彈性體材料(TPO)的氣囊引導槽,二者通過振動摩擦焊連接在一起。

在仿真結果中,通過門蓋鉸鏈的塑性應變與門蓋材料的斷裂延伸率相比較來判斷門蓋是否斷裂。如果前者大于后者,說明門蓋鉸鏈斷裂,門蓋會飛出。然而,不同材料的斷裂延伸率不同,因此直接以門蓋鉸鏈是否斷裂作為工程指標會是一個非連續性的指標,不利于優化。因此,本文中將氣囊門蓋最大塑性應變與門蓋材料的斷裂延伸率的比值,即門蓋斷裂性能工程指標R1作為安全氣囊性能指標之一。

1.3.2 風窗玻璃工程指標

當今汽車風窗玻璃主要為以聚乙烯醇縮丁醛(PVB)材料作為中間夾層,普通鈉鈣玻璃為內外兩層所組成的夾層玻璃[8]。已有研究結果表明[9]:在加載初期,PVB夾層玻璃的力學行為主要是由內外層玻璃決定,且其應力應變關系為線彈性;當外載荷逐漸增大至玻璃出現碎裂失效后,PVB薄膜才開始承受載荷。

氣囊靜態展開過程中,只要風窗玻璃受氣囊沖擊作用出現碎裂,即可認為實驗失效,因此以夾層玻璃材料的線彈性階段為主要的研究對象,只要應力結果超過材料的屈服應力,就認為性能不滿足要求。為在優化過程中與門蓋斷裂性能工程指標量級一致,將其最大應力與玻璃材料的屈服應力的比值,即風窗玻璃碎裂性能工程指標R2作為安全氣囊性能的另一指標。

1.3.3 氣囊展開性能目標值

在材料獲得和轉換過程中,為保證分析結果的穩健性,對于材料的各參數都保留了一定的安全余量,因此R1與R2的設計目標值均為≤1。

2 優化過程與結果

2.1 優化設計流程

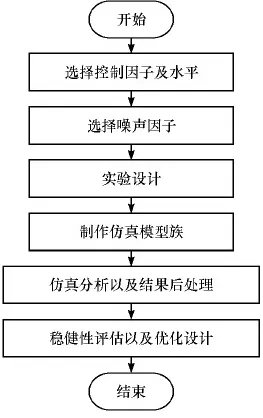

優化設計流程見圖3。

圖3 優化設計流程

對性能相關的影響因素進行篩選,選擇影響最為直接的幾個因素作為控制因子,并對其進行調研,從而確定每個控制因子的變化范圍和水平。噪聲因子通常為客觀存在的對性能情況存在影響的不可控因素,在優化中考慮噪聲因子,目的是提升設計方案的穩健性。根據控制因子和水平,進行實驗設計,選擇合適的正交列表。依照正交列表,建立一組仿真分析模型進行分析并對結果進行提取。獲得分析結果列表后,進行穩健性評估和均值的計算,并選擇最優的設計方案。

2.2 控制變量的設計

影響氣囊靜態展開性能的因素很多,例如文獻[10]中提到的氣囊子系統結構參數(氣囊展開角度和與風窗玻璃的距離)、氣囊的折疊方式、氣囊支架與儀表板連接支架剛度、氣囊裝飾蓋撕裂線形式與強度、儀表板固定點強度和靜態展開飛濺物等。

然而對于一個成熟的氣囊設計,氣囊的折疊方式、氣囊支架和儀表板連接支架剛度都會沿用已有的設計概念不做修改。對于大多數的緊湊型車,如桑塔納、凱越、朗逸、科魯茲和速騰等,儀表板表面并沒有發泡和表皮的包覆,因此最有可能出現的靜態展開飛濺物為氣囊門蓋。氣囊門蓋的設計包含材料、連接方式和設計概念等方面,其中連接方式和設計概念的改變都會對造型面產生影響。然而對于一個車型來說,儀表板的造型面設計通常由市場和設計師來決定,工程開發過程中多數通過改變材料和背面結構來平衡設計師的意圖和性能要求。本文中通過對氣囊門蓋材料的選擇來控制此項影響因素。

據此選擇4個主要的結構參數作為研究對象:

(1) 撕裂線的形式T;

(2) 氣囊門蓋的材料M;

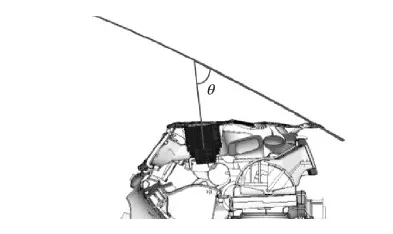

(3) 風窗玻璃與氣囊展開方向的夾角θ(圖4);

圖4 風窗玻璃與氣囊展開方向的夾角

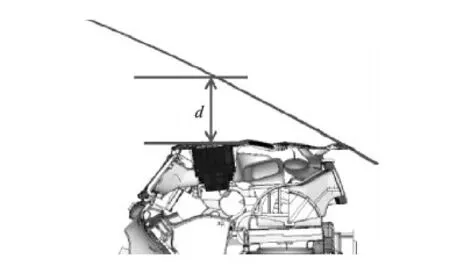

(4) 風窗玻璃與氣囊的垂直距離d(圖5)。

圖5 風窗玻璃與氣囊的垂直距離

2.3 控制因子和噪聲

本文中調研了市場占有率較高的緊湊型車,如朗逸、凱越和科魯茲等,獲得了各控制因子的變化范圍。

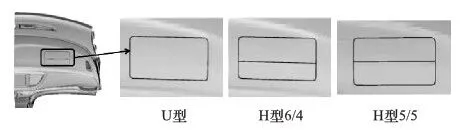

撕裂線的形式如圖6所示,最常見的為朗逸、速騰和凱越等所使用的U形門蓋,而H形門蓋也被其它車型廣泛采用,如賽歐等。為保證氣囊門蓋展開過程中遠離風窗玻璃,在U形門蓋和H形門蓋之間可延伸出上下門蓋寬度比例非均勻的H形門蓋。但需要注意的是,由于門蓋本體需要與儀表板焊接在一起,為保證焊接強度,非均勻H形門蓋的上下門蓋寬度比例關系最大為6/4。

圖6 撕裂線的形式

通過對氣囊門蓋材料的市場調研,發現門蓋通常選用高韌性的TPO材料。目前市場常見的TPO材料為:高性能進口材料(斷裂極限150%),低成本國產材料(斷裂極限40%)和對國產材料進行改進后的材料(斷裂極限100%)。

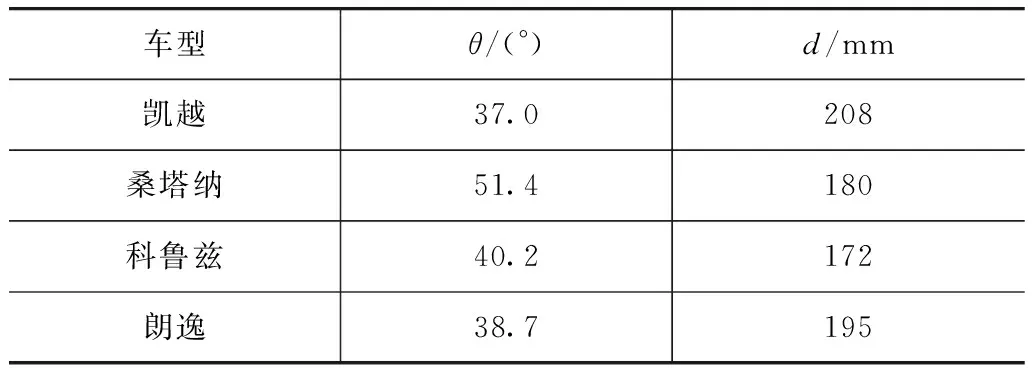

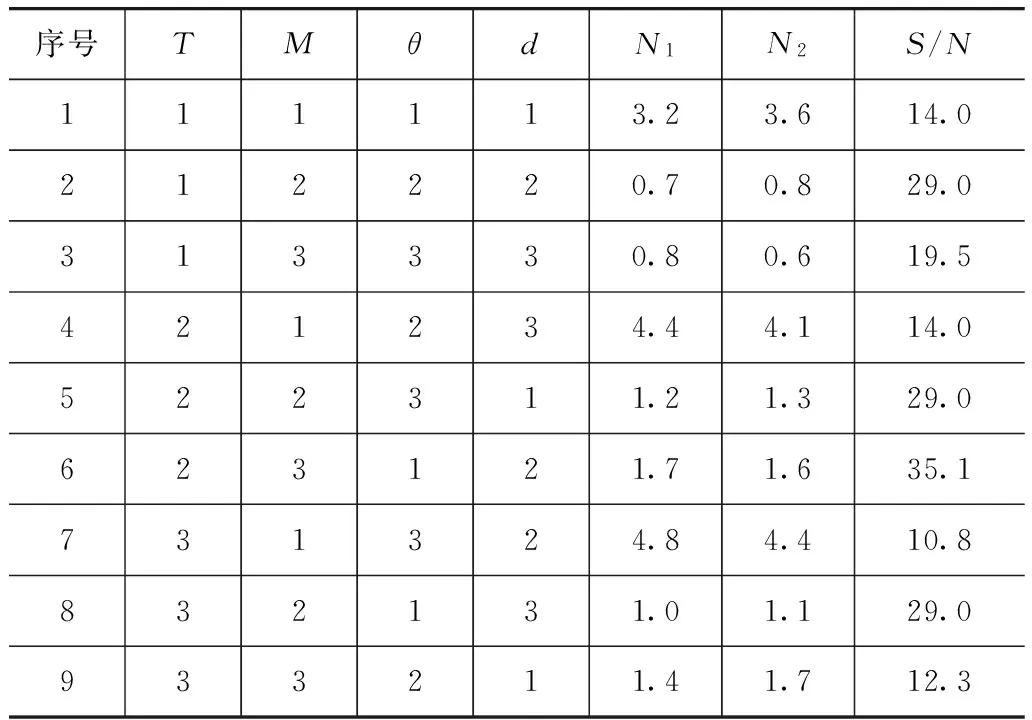

對緊湊型車來說,風窗玻璃與氣囊相對位置關系的變化并不劇烈,因此可以判斷控制因子θ的變化范圍為37°~51.4°,d的變化范圍為172~208mm,如表1所示。

表1 常見緊湊車風窗玻璃和氣囊相對位置參數

在制造過程中,零件的厚度必然有一定偏差。從儀表板供應商處得知,對于氣囊性能影響最為關鍵的氣囊門蓋厚度的偏差為(2.5±0.1)mm。

2.4 實驗設計

為能夠反映出各控制因子在變化過程中的非線性特性,每個控制因子均選擇3個水平,如表2所示。

表2 控制因子與水平

注:M1為低成本國產材料(斷裂極限40%);M2為改進后低成本國產材料(斷裂極限100%);M3為高成本進口材料(斷裂極限150%)。

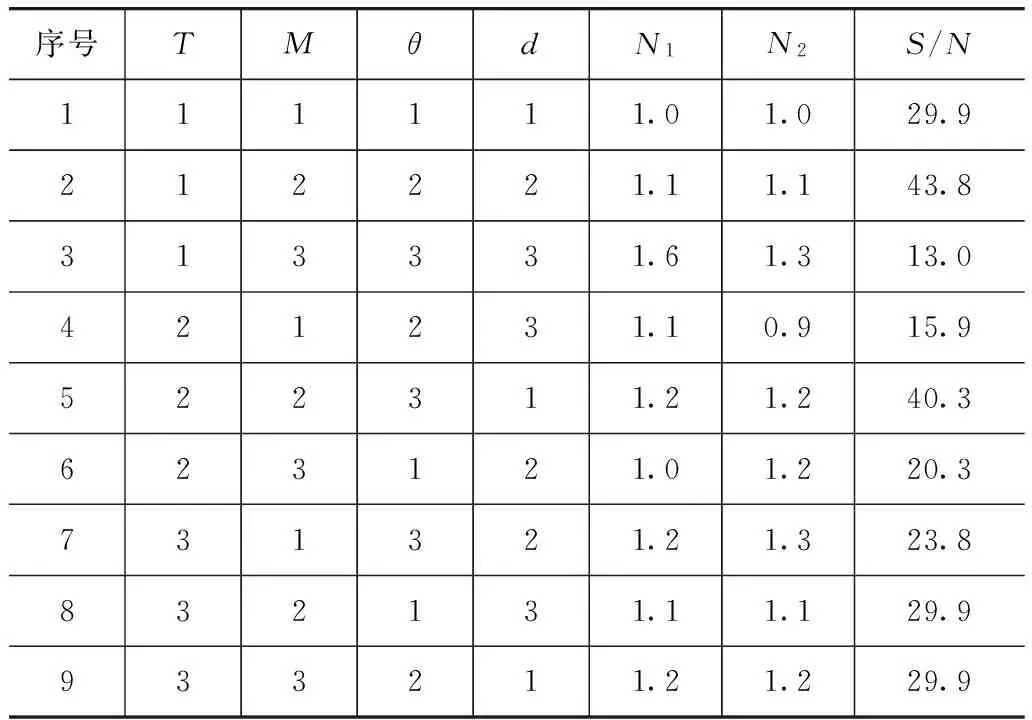

根據控制因子和對應水平數,應用實驗設計選擇了L9(34)的正交列表建立一系列安全氣囊仿真分析模型,并進行計算,獲得的結果如表3和表4所示。

表3 目標值R1對應的正交列表和結果

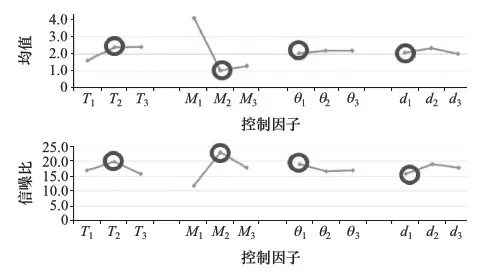

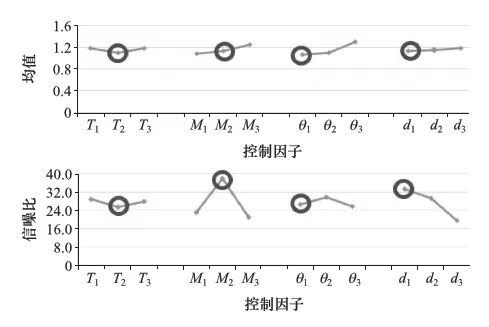

通過對各控制因子進行均值和信噪比的分析,如圖7和圖8所示,可得到各控制因子的靈敏度和穩健性,從中選出最優設計方案。

表4 目標值R2對應的正交列表和結果

圖7 R1的均值和信噪比點圖

圖8 R2的均值和信噪比點圖

(1)T控制因子 撕裂線形式對于門蓋斷裂性能和風窗玻璃碎裂性能的影響均呈現非線性的特點。其中U型門蓋在打開過程中門蓋斷裂的風險低于H型門蓋,但前者穩健性低于5/5的H型門蓋;而針對風窗玻璃碎裂的情況,從分析結果看,3個門蓋設計均沒有直接撞擊到風窗玻璃,因此風窗玻璃碎裂的風險和性能的穩健性區別較小。從門蓋鉸鏈斷裂性能的穩健性角度看,T控制因子中,H型門蓋設計較優。

(2)M控制因子 門蓋材料對于門蓋斷裂性能的影響較大,而對風窗玻璃碎裂性能的影響較小。可見門蓋材料韌性越強,門蓋斷裂的風險越小。從信噪比的結果看,國產改進的TPO材料對于門蓋斷裂性能和風窗玻璃碎裂性能的穩健性均為最高,是三者中最優的選擇。

(3)θ控制因子 氣囊與風窗玻璃的角度對氣囊門蓋的斷裂性能影響不大,而對于風窗玻璃來講,角度越小,風窗玻璃的碎裂風險越低。37°為最優選擇。

(4)d控制因子 氣囊與風窗玻璃的距離對門蓋和風窗玻璃碎裂的影響均較小。通過對數值的研究發現,這主要原因是由于緊湊型車風窗玻璃與氣囊的距離變化幅度較小和氣囊對風窗玻璃的沖擊載荷變化不大。從信噪比的結果來看,175mm的距離最優。

從以上分析結果看出,最優的方案選擇為:T2M2θ1d1,即5/5的H型門蓋,國產改進的TPO材料,氣囊與風窗玻璃的角度為37°,距離為175mm。

3 仿真和實驗驗證

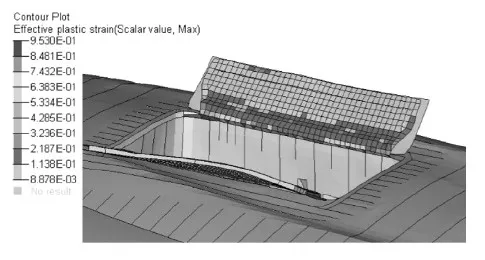

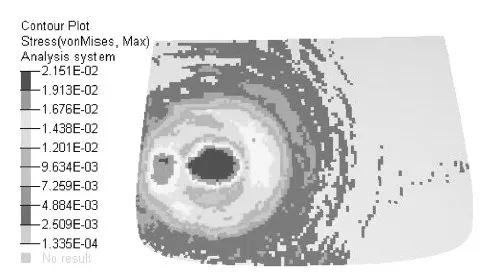

根據優化結果,將最優方案的設計參數應用到氣囊靜態點爆的CAE模型中,仿真結果如圖9和圖10所示。氣囊展開過程中,門蓋未出現斷裂飛出,最大的塑形應變出現在門蓋的鉸鏈處,最大應變為95.3%,對應性能工程指標R1為0.953;風窗玻璃最大應力為21.5MPa,對應性能工程指標R2為0.977;R1和R2均滿足目標要求。

圖9 門蓋鉸鏈的應變云圖

圖10 風窗玻璃的應力云圖

在實車設計過程中采用獲得的最優設計方案,分別進行氣囊靜態點爆實驗和整車碰撞實驗,結果如圖11和圖12所示,氣囊能穩健地展開,不會出現飛濺物,也不會打碎風窗玻璃。

圖11 氣囊靜態點爆實驗結果

圖12 整車碰撞實驗結果

4 結論

正交實驗和優化設計的方法能夠被成功應用于氣囊設計過程中。此方法擴展了安全氣囊仿真分析的使用領域,能夠對氣囊性能影響最為關鍵的參數進行趨勢性研究,獲得最優的設計概念,對未來的類似設計具有一定的指導意義。該方法在不改變氣囊本身的條件下,對影響氣囊性能的各項周邊環境參數進行調整,使氣囊與周邊零件獲得合適的匹配關系,保證了氣囊點爆的穩健性,為各車型的氣囊設計提供了新的解決思路,極大減少了實驗費用和時間,提升了安全性。

[1] OLOVSSON L. Corpuscular method for airbag deployment simulations[C]. 6thEuropean Ls-Dyna Users’ Conference,2007.

[2] 吳光強,吳奕嫻.汽車安全氣囊展開過程的仿真算法[J].同濟大學學報(自然科學版),2012,40(2):281-285.

[3] 汪娜,彭雄奇,張源,等.基于顆粒法的安全氣囊仿真及應用分析[J].上海交通大學學報,2014,48(8):1078-1083.

[4] 車凱凱,王美松.安全氣囊展開的三種數值模擬方法的對比[J].汽車安全與節能學報,2013,4(3):250-256.

[5] 趙偉,劉強.改進的汽車安全氣囊靜態點爆仿真方法[J].計算機輔助工程,2014,23(3):21-24.

[6] 泛亞內飾教材編寫組.汽車內飾設計概論[M].北京:人民交通出版社,2012:177.

[7] MENCIK J. Strength and fracture of glass and ceramics[M]. Tokyo: Elsevier Science Publishing Company, Inc.1992.

[8] RODLOFF G, BREITENBüRGER G. Conditions of the perfect windshield[C]. SAE Paper 672191.

[9] 許駿,李一兵,等.汽車聚乙烯醇縮丁醛夾層風擋玻璃沖擊響應研究綜述[J].機械工程學報,2011,47(18):93-102.

[10] 唐洪斌,朱學武,趙紫劍.前排乘員側安全氣囊子系統靜態展開性能控制[J].汽車技術,2013(8):28-31.

The Matching and Optimization Design Method of Airbag

Dong Dandan, Jiang Kaitao, Zhang Yuming, Cai Qingrong, Lu Baixun & Qiu Rongying

AdvancedVehicleDevelopmentandVehicleIntegrationDepartment,PanAsiaTechnicalAutomotiveCenterCo.,Ltd.,Shanghai201201

In view of that airbag design in the past usually use repeated experiments to verify the rationality of design, leading to extraordinary wastes of time and resources, safety airbag and its ambient environment are taken as an integral of study object in this paper, and the environment states of airbag ignition are evaluated by finite element simulation. Through introducing design parameters of safety airbag and its ambient environment, including tear line form, door material, the angle between airbag deploying direction and windscreen and the vertical distance between airbag and windscreen etc., the robustness of airbag design scheme is optimized by orthogonal experiment. The results of simulation and real vehicle airbag ignition test verify the effectiveness of optimization scheme proposed.

airbag; orthogonal experiment; optimization design; simulation analysis

10.19562/j.chinasae.qcgc.2017.07.003

董丹丹,工程師,E-mail:dandan_dong@patac.com.cn。

原稿收到日期為2016年1月21日。