重型車輛液壓再生制動(dòng)能量回收率的研究*

曾小華,李廣含,宋大鳳,李 勝,李高志

(1.吉林大學(xué),汽車仿真與控制國(guó)家重點(diǎn)實(shí)驗(yàn)室,長(zhǎng)春 130025; 2.一汽解放青島汽車有限公司,青島 266043)

?

重型車輛液壓再生制動(dòng)能量回收率的研究*

曾小華1,李廣含1,宋大鳳1,李 勝2,李高志1

(1.吉林大學(xué),汽車仿真與控制國(guó)家重點(diǎn)實(shí)驗(yàn)室,長(zhǎng)春 130025; 2.一汽解放青島汽車有限公司,青島 266043)

在傳統(tǒng)后驅(qū)重型車輛的基礎(chǔ)上,加入液壓泵、輪轂液壓馬達(dá)、蓄能器等裝置形成一種新型液驅(qū)混合動(dòng)力系統(tǒng),可實(shí)現(xiàn)液壓再生制動(dòng)。通過(guò)在傳統(tǒng)制動(dòng)踏板空行程內(nèi)標(biāo)定純?cè)偕苿?dòng)階段的方式,實(shí)現(xiàn)基于制動(dòng)踏板行程的制動(dòng)力控制。建立整車和液壓系統(tǒng)模型,進(jìn)行再生制動(dòng)過(guò)程仿真,分析蓄能器能量回收率及其影響因素。仿真結(jié)果表明:相同擋位下,制動(dòng)踏板行程越大,蓄能器能量回收率越低;相同制動(dòng)踏板行程下,擋位越低,蓄能器的回收率越高。

重型車輛;液壓系統(tǒng);再生制動(dòng);能量回收率

前言

傳統(tǒng)重型車輛在頻繁起停或下長(zhǎng)坡制動(dòng)時(shí),車輛動(dòng)能會(huì)因摩擦制動(dòng)等方式消耗,造成能量浪費(fèi)[1]。而液驅(qū)混合動(dòng)力車輛在制動(dòng)時(shí),可通過(guò)蓄能器回收部分車輛動(dòng)能[2-4],并在車輛需求短時(shí)加速或爬坡時(shí),通過(guò)釋放蓄能器能量實(shí)現(xiàn)蓄能器輔助驅(qū)動(dòng)[5],由此達(dá)到節(jié)能和提升動(dòng)力的目的。此外,相比電化學(xué)儲(chǔ)能、飛輪儲(chǔ)能等方式[6],液壓儲(chǔ)能器具有功率密度大、物理儲(chǔ)能效率高的特點(diǎn)[7],發(fā)展前景良好。

目前液驅(qū)混合動(dòng)力技術(shù)在美國(guó)、德國(guó)已取得較大的發(fā)展和應(yīng)用,國(guó)內(nèi)則針對(duì)靜液驅(qū)動(dòng)系統(tǒng)進(jìn)行了較多研究,提出了液壓混合動(dòng)力車輛的能量管理策略[8]和不同結(jié)構(gòu)形式的液壓混合動(dòng)力車輛控制策略與方法[9-10],但關(guān)于輪轂液驅(qū)混合動(dòng)力重型車的研究和應(yīng)用則較少。

制動(dòng)能量回收過(guò)程中主要問(wèn)題是再生制動(dòng)力的控制[11]。車輛制動(dòng)時(shí)一般根據(jù)制動(dòng)強(qiáng)度大小[12]作為再生制動(dòng)力的起作用與退出的判斷條件,為充分利用蓄能器吸收車輛制動(dòng)過(guò)程中的動(dòng)能,同時(shí)考慮制動(dòng)時(shí)的穩(wěn)定與安全性,本文中針對(duì)某項(xiàng)目研制的液驅(qū)混合動(dòng)力車輛,提出基于制動(dòng)踏板行程的控制方式[13],再生制動(dòng)力在非緊急制動(dòng)過(guò)程中始終起作用,進(jìn)行制動(dòng)能量回收,且當(dāng)蓄能器充滿時(shí)可通過(guò)溢流閥的作用保持最大再生制動(dòng)力制動(dòng)[14]。

本文中基于某一特殊液驅(qū)混合動(dòng)力系統(tǒng)的能量回收方案[15](目前已在某企業(yè)研制車試用),分析液壓再生制動(dòng)系統(tǒng)能量回收效率。首先建立實(shí)際制動(dòng)器與蓄能器模型,并通過(guò)Simulink和AMESim軟件平臺(tái)建立控制算法模型、車輛機(jī)械系統(tǒng)和液壓系統(tǒng)模型進(jìn)行聯(lián)合仿真,實(shí)現(xiàn)對(duì)車輛制動(dòng)過(guò)程的能量回收率的深入分析。

1 系統(tǒng)構(gòu)型方案

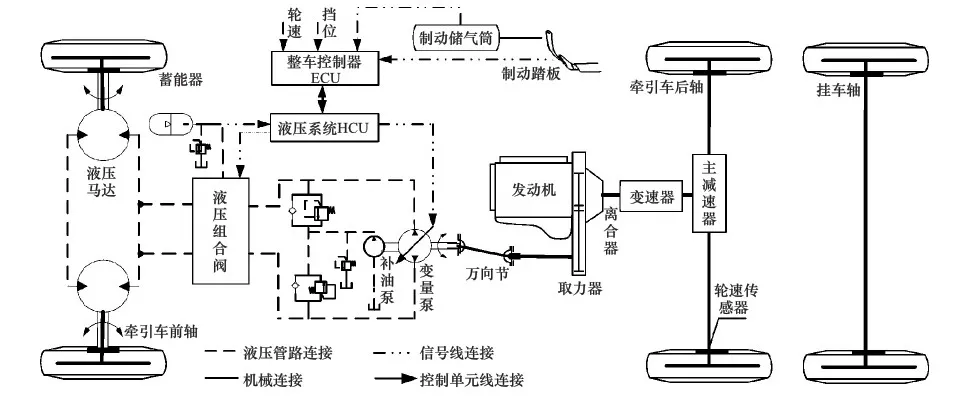

本文中研究的輪轂液驅(qū)混合動(dòng)力系統(tǒng)構(gòu)型方案,如圖1所示,在包含發(fā)動(dòng)機(jī)、離合器、變速器、傳動(dòng)軸的傳統(tǒng)后驅(qū)重型車輛上,添加液壓泵、輪轂馬達(dá)、蓄能器和液壓控制閥組等元件。液壓變量泵與補(bǔ)油泵同軸,利用發(fā)動(dòng)機(jī)后端飛輪處的取力器,通過(guò)萬(wàn)向節(jié)連接到液壓泵的輸入端,帶動(dòng)補(bǔ)油泵從油箱吸油,給變量泵供油,使變量泵對(duì)蓄能器充液;為避免變量泵吸油口出現(xiàn)真空,變量泵的排量設(shè)置應(yīng)不大于補(bǔ)油泵的排量。當(dāng)車輛頻繁起停或制動(dòng)時(shí),除傳統(tǒng)摩擦制動(dòng)外,車輛后軸傳動(dòng)系統(tǒng)帶動(dòng)變量泵對(duì)蓄能器充能,實(shí)現(xiàn)再生制動(dòng)。

圖1 整車系統(tǒng)配置

2 制動(dòng)能量回收過(guò)程建模

2.1 制動(dòng)時(shí)載荷分析

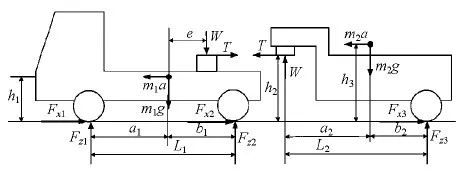

車輛在制動(dòng)時(shí),考慮加速作用會(huì)對(duì)車輛的各軸軸荷有影響,因此對(duì)整車各軸軸荷進(jìn)行受力分析,如圖2所示。

圖2 整車受力分析

車輛在制動(dòng)過(guò)程中,對(duì)牽引車-半掛車組合進(jìn)行分析,得到各個(gè)車軸的軸荷,如式(1)~式(3)所示:

(1)

(2)

(3)

式中:Fz1,F(xiàn)z2和Fz3分別為牽引車前軸、后軸和半掛車后軸所受地面法向反力,N;Fx1,F(xiàn)x2和Fx3分別為牽引車前軸、后軸和半掛車后軸縱向力,N;W為牽引車與半掛車連接處垂向力,N;T為牽引車與半掛車連接處縱向力,N;m1為牽引車質(zhì)量,kg;m2為半掛車質(zhì)量,kg;a為車輛加速度,m·s-2;a1為牽引車質(zhì)心到牽引車前軸的距離,m;a2為半掛車質(zhì)心到牽引車與半掛車鉸接軸線的距離,m;b1為牽引車質(zhì)心與后軸的距離,m;b2為半掛車質(zhì)心與后軸的距離,m;h1為牽引車質(zhì)心與地面的距離,m;h2為牽引車與半掛車鉸接端面與地面的距離,m;h3為半掛車質(zhì)心與地面的距離,m。

2.2 制動(dòng)器模型

所研究的重型車輛,前輪采用盤(pán)式制動(dòng)器,后輪則采用氣壓鼓式制動(dòng)器。這里將制動(dòng)器的數(shù)學(xué)模型簡(jiǎn)化,制動(dòng)儲(chǔ)氣筒的壓力只與制動(dòng)踏板行程的大小有關(guān)[16],如式(4)所示:

(4)

式中:pb為制動(dòng)儲(chǔ)氣筒壓力,MPa;pmax為儲(chǔ)氣筒內(nèi)最大制動(dòng)壓力,MPa;Xb為制動(dòng)踏板實(shí)際行程;Xbe為制動(dòng)踏板空行程;Xbh為儲(chǔ)氣筒壓力達(dá)到最高時(shí)對(duì)應(yīng)制動(dòng)踏板行程的臨界點(diǎn)。

考慮到制動(dòng)系統(tǒng)中氣壓遲滯的影響[17],將制動(dòng)系統(tǒng)簡(jiǎn)化為1階慣性系統(tǒng),即前后輪的制動(dòng)力矩計(jì)算,如式(5)所示:

(5)

式中:pbi為制動(dòng)氣室的壓力,MPa;Kbi為制動(dòng)效能因數(shù);Abi為制動(dòng)氣室活塞的面積,m2;Rbi為制動(dòng)有效半徑,m;Tbi為制動(dòng)力矩,N·m;tb1和tb2為時(shí)間常數(shù);s為拉普拉斯算子。

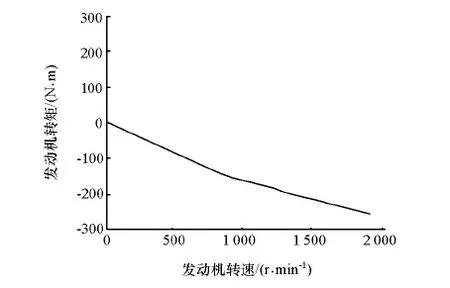

對(duì)于后軸制動(dòng)力,由于離合器在制動(dòng)時(shí)一直閉合,發(fā)動(dòng)機(jī)在后輪輪速降為0之前一直有轉(zhuǎn)速,且具有相應(yīng)的拖轉(zhuǎn)制動(dòng)阻力矩,如圖3所示。

圖3 發(fā)動(dòng)機(jī)的制動(dòng)力矩

2.3 制動(dòng)能量回收效率

在車輛制動(dòng)過(guò)程中,主要考慮車輛行駛阻力、發(fā)動(dòng)機(jī)拖轉(zhuǎn)制動(dòng)力、前后軸氣壓制動(dòng)力和再生制動(dòng)力的作用,而液壓系統(tǒng)內(nèi)部損耗能量較少,可以忽略。因此,車輛制動(dòng)過(guò)程能量平衡式為

Wv=Ww+Wf+Weng+Wreg

(6)

式中:Wv表示車輛初始動(dòng)能,J;Ww為空氣阻力消耗的能量,J;Wf為滾動(dòng)阻力消耗的能量,J;Weng為發(fā)動(dòng)機(jī)拖轉(zhuǎn)制動(dòng)消耗的能量,J;Wreg為再生制動(dòng)回收的能量,J。

其中,制動(dòng)過(guò)程中液壓蓄能器儲(chǔ)存的能量[18],即再生制動(dòng)回收的能量為

(7)

式中:Wreg為蓄能器儲(chǔ)存的能量,J;p1和p2分別為最低工作壓力和最高工作壓力,Pa;V1和V2分別為最低工作壓力和最高工作壓力對(duì)應(yīng)的氣體體積,m2;n為氣體多變指數(shù)。

車輛制動(dòng)過(guò)程中的實(shí)際能量回收率為

(8)

式中:v0和v1分別為制動(dòng)始末狀態(tài)的車速,m·s-1;δ為車輛旋轉(zhuǎn)質(zhì)量轉(zhuǎn)換系數(shù);m為整車滿載質(zhì)量,kg。

3 制動(dòng)力矩分配策略

3.1 純?cè)偕苿?dòng)

在車輛制動(dòng)踏板空行程[0,Xbe]內(nèi)標(biāo)定一段可用于再生制動(dòng)的踏板行程[Xbr,Xbe],此行程內(nèi)只產(chǎn)生再生制動(dòng)力,無(wú)氣壓制動(dòng)力,設(shè)定此階段為純?cè)偕苿?dòng)階段。同時(shí)考慮制動(dòng)時(shí)的穩(wěn)定性和安全性,為防止駕駛員或踏板微動(dòng)導(dǎo)致的頻繁制動(dòng),標(biāo)定一個(gè)很小的行程量[0,Xbr]作為保護(hù)用的空行程,在此段制動(dòng)踏板行程內(nèi)無(wú)需求制動(dòng)力。

再生制動(dòng)過(guò)程中,變量泵的轉(zhuǎn)矩[19]為

(9)

式中:Tp為變量泵的轉(zhuǎn)矩,N·m;ηp為變量泵的機(jī)械效率,取0.95;Δp為變量泵的輸入輸出端壓差,MPa;Vp為變量泵的排量,cm3·r-1。

蓄能器在充能過(guò)程中,從最低工作壓力20MPa充能到最高工作壓力33MPa,此時(shí)液壓泵的轉(zhuǎn)矩不斷增大。同時(shí)由于變量泵的排量受限于補(bǔ)油泵的排量,其最大值為22cm3·r-1,因此再生制動(dòng)過(guò)程中液壓泵的最大轉(zhuǎn)矩為121.7N·m。

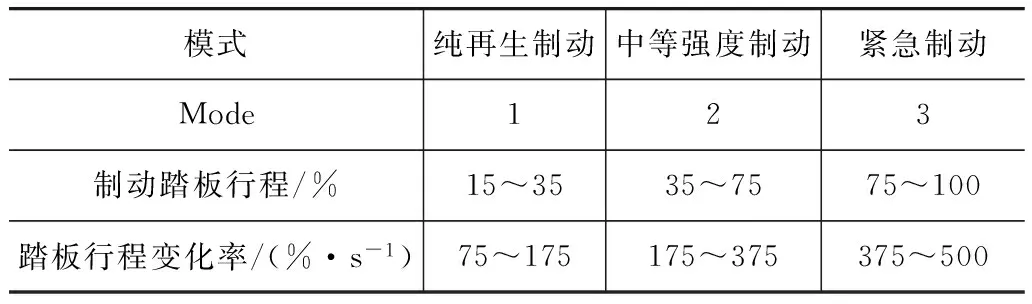

3.2 制動(dòng)意圖分類與識(shí)別

結(jié)合純?cè)偕苿?dòng)過(guò)程的設(shè)定,本文中將車輛制動(dòng)模式分為3類:(1)純?cè)偕苿?dòng)模式,Mode=1;(2)中等強(qiáng)度制動(dòng)模式,Mode=2;(3)緊急制動(dòng)模式,Mode=3。此外無(wú)制動(dòng)需求時(shí),Mode=0。

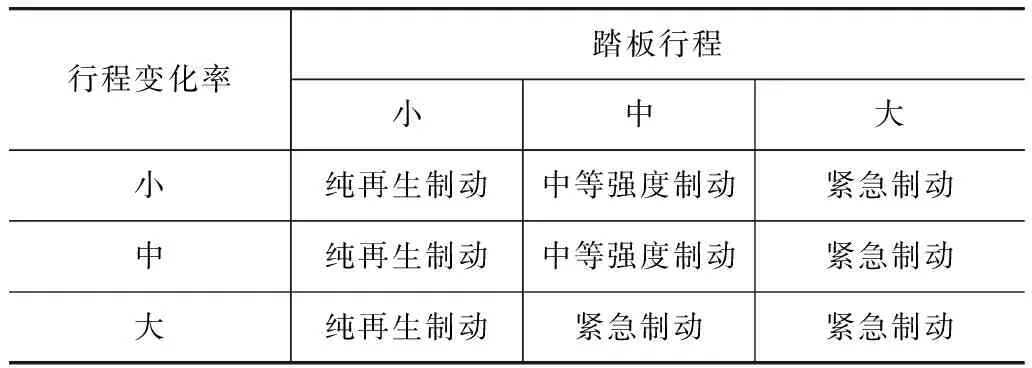

一般駕駛員制動(dòng)時(shí),制動(dòng)時(shí)間約0.2~0.3s,可將此時(shí)間段內(nèi)的制動(dòng)踏板行程及其變化率,共同作為制動(dòng)意圖[20-21]的分類判定標(biāo)準(zhǔn)與識(shí)別參數(shù)。首先,當(dāng)制動(dòng)踏板行程小于踏板行程標(biāo)定值Xbr時(shí),為防止踏板抖動(dòng)和駕駛員誤碰制動(dòng)踏板,車輛不制動(dòng);當(dāng)制動(dòng)踏板行程大于該值時(shí),判定駕駛員存在制動(dòng)需求,并依據(jù)模糊邏輯算法實(shí)現(xiàn)制動(dòng)模式識(shí)別:根據(jù)不同制動(dòng)工況對(duì)應(yīng)的制動(dòng)踏板行程及其變化率范圍(見(jiàn)表1),確定識(shí)別參數(shù)的隸屬度函數(shù);不同的識(shí)別參數(shù)組合對(duì)應(yīng)的車輛制動(dòng)模式,即模糊推理規(guī)則,如表2所示。

表1 不同制動(dòng)工況下識(shí)別參數(shù)范圍

表2 模糊推理規(guī)則表

根據(jù)表2,當(dāng)踏板行程小于踏板空行程時(shí),車輛進(jìn)入純?cè)偕苿?dòng)模式;當(dāng)踏板行程處于較大范圍時(shí),車輛進(jìn)入緊急制動(dòng)模式;當(dāng)制動(dòng)踏板行程處于中等范圍時(shí),則車輛制動(dòng)模式應(yīng)結(jié)合行程變化率進(jìn)行綜合判斷(篇幅限制,本文中對(duì)制動(dòng)模式模糊辨識(shí)算法不作重點(diǎn)描述)。

3.3 制動(dòng)力矩分配策略

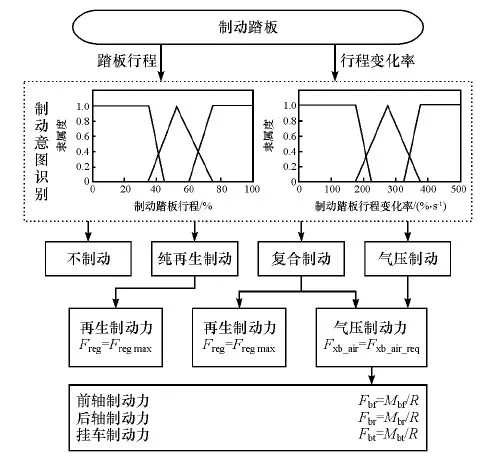

車輛在不同制動(dòng)模式下進(jìn)行相應(yīng)的制動(dòng)力矩分配,如圖4所示。首先,根據(jù)實(shí)際制動(dòng)系統(tǒng)參數(shù),當(dāng)制動(dòng)踏板行程小于達(dá)到再生制動(dòng)行程門(mén)限閾值Xbr(15%)時(shí),無(wú)車輛制動(dòng)力;當(dāng)制動(dòng)踏板行程大于全程的15%情況下,控制器根據(jù)上述模糊識(shí)別算法判斷車輛制動(dòng)模式:當(dāng)制動(dòng)踏板行程較小時(shí),為純?cè)偕苿?dòng)模式,后軸再生制動(dòng)力起作用,無(wú)氣壓制動(dòng)力;當(dāng)制動(dòng)踏板行程為中等大小且其變化率不大的情況下,為中等強(qiáng)度制動(dòng)模式,后軸再生制動(dòng)力與氣壓制動(dòng)力共同起作用;當(dāng)制動(dòng)踏板行程較大或制動(dòng)行程為中等大小且其變化率較大的情況下,為緊急制動(dòng)模式,無(wú)再生制動(dòng)力,只有氣壓制動(dòng)力起作用。

圖4 制動(dòng)力矩分配策略

4 系統(tǒng)建模與仿真

4.1 模型搭建

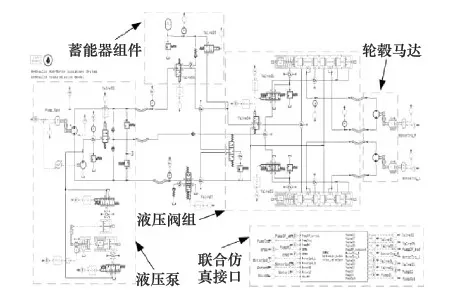

圖5和圖6分別為在Simulink中建立的整車機(jī)械傳動(dòng)與控制系統(tǒng)模型和在AMESim中建立的液壓傳動(dòng)系統(tǒng)模型,對(duì)兩個(gè)模型進(jìn)行聯(lián)合仿真。

圖5 機(jī)械傳動(dòng)與控制系統(tǒng)模型

圖6 液壓傳動(dòng)系統(tǒng)模型

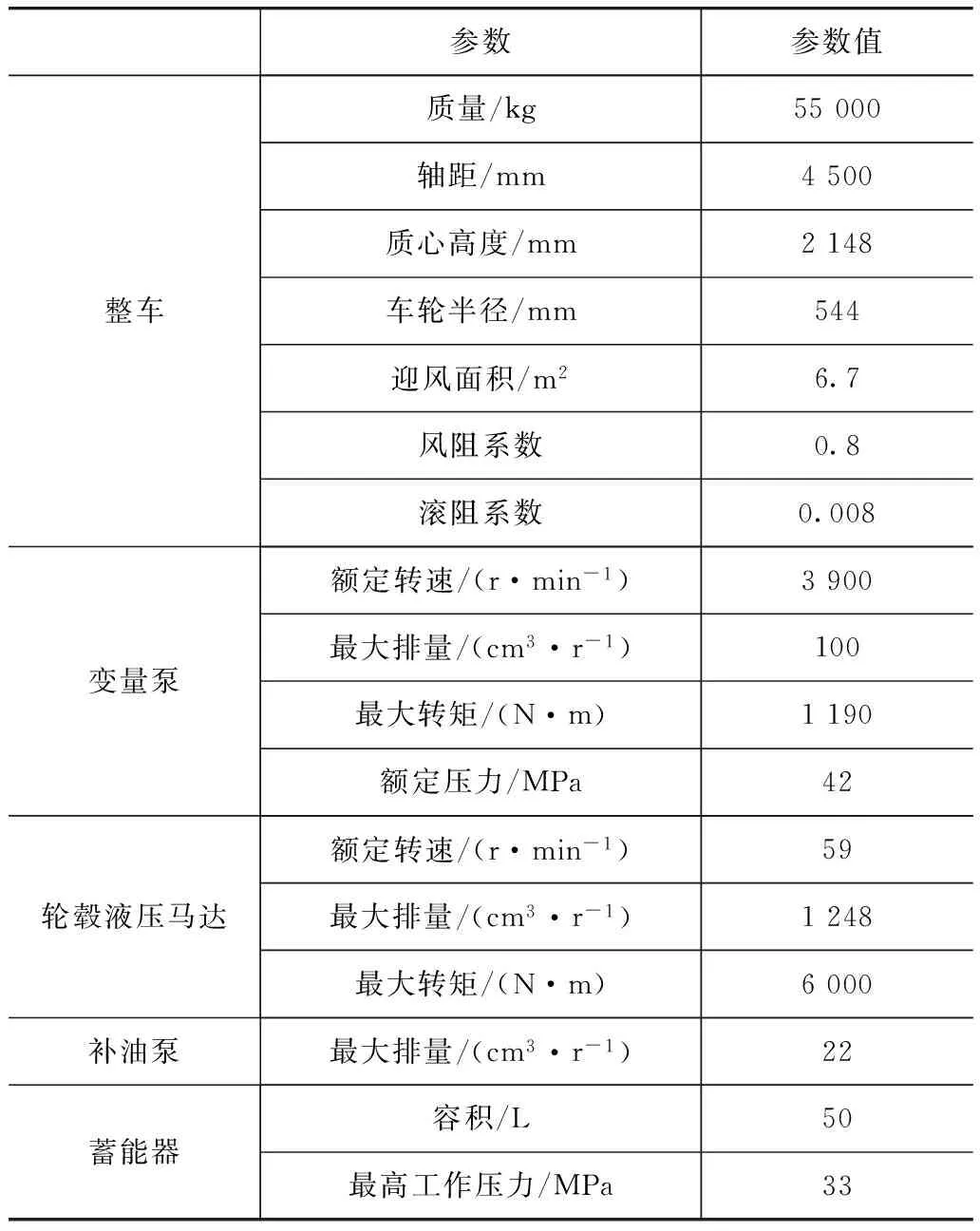

4.2 整車參數(shù)

本文中研究的輪轂液壓混合動(dòng)力載貨車基本參數(shù)如表3所示。

表3 整車參數(shù)

4.3 仿真結(jié)果分析

4.3.1 仿真工況

選定仿真工況:初始擋位10擋,車輛初始車速33.92km·h-1(實(shí)車給定的常用的經(jīng)濟(jì)車速),制動(dòng)踏板行程在0.2s內(nèi)線性增大到全程的50%(超過(guò)空行程35%),也即車輛處于中等強(qiáng)度制動(dòng)階段,路面附著系數(shù)為0.8。

4.3.2 制動(dòng)力矩分配仿真分析

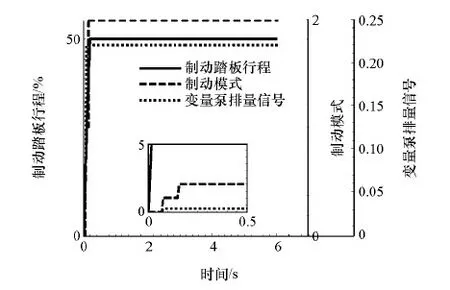

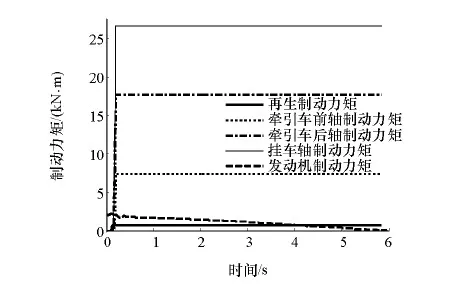

圖7為制動(dòng)踏板的行程與對(duì)應(yīng)的系統(tǒng)工作模式和變量泵排量信號(hào),圖8為車輛制動(dòng)系統(tǒng)的制動(dòng)力矩。當(dāng)制動(dòng)踏板行程小于純?cè)偕苿?dòng)階段行程(15%)時(shí),Mode=0,表明車輛無(wú)制動(dòng)力需求,不制動(dòng);當(dāng)制動(dòng)踏板行程處于純?cè)偕苿?dòng)階段的行程范圍[15%,35%]內(nèi)時(shí),Mode=1,此階段發(fā)動(dòng)機(jī)拖轉(zhuǎn)制動(dòng)和再生制動(dòng)共同起作用,即分配其需求再生制動(dòng)力為當(dāng)前蓄能器壓力下的最大再生制動(dòng)力矩,即變量泵的排量立即達(dá)到允許的最大值22cm3·r-1,所以變量泵排量控制信號(hào)很快達(dá)到最大值0.22;當(dāng)制動(dòng)踏板行程大于純?cè)偕苿?dòng)階段行程最大值35%而進(jìn)入復(fù)合制動(dòng)階段,此時(shí)Mode=2,此階段發(fā)動(dòng)機(jī)拖轉(zhuǎn)制動(dòng)、再生制動(dòng)與氣壓制動(dòng)共同起作用。

圖7 制動(dòng)踏板行程、制動(dòng)模式和泵排量

圖8 車輛制動(dòng)系統(tǒng)的制動(dòng)力矩

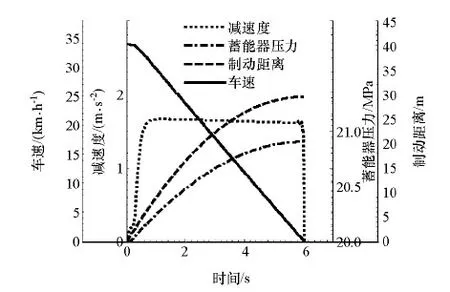

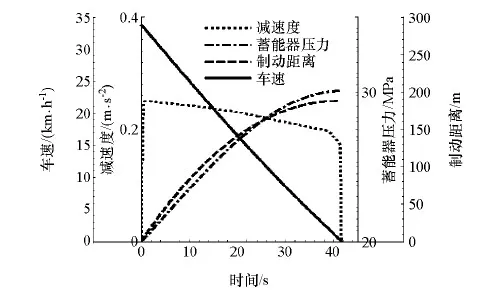

圖9為車輛車速、減速度、制動(dòng)距離和蓄能器壓力變化曲線,車輛以約為1.6m·s-2的減速度從車速33.92km·h-1減小到0,制動(dòng)時(shí)間為6.0s,制動(dòng)距離為29.4m,蓄能器壓力從20MPa增大到20.9MPa。

圖9 車速、減速度、制動(dòng)距離和蓄能器壓力

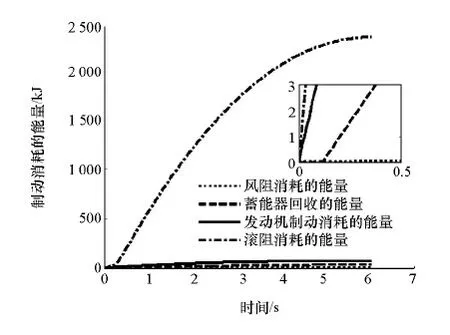

圖10 車輛制動(dòng)時(shí)消耗的能量

圖10為車輛制動(dòng)時(shí)消耗的能量,可以看出風(fēng)阻消耗的能量為0.208kJ,蓄能器回收的能量為35.700kJ,發(fā)動(dòng)機(jī)制動(dòng)消耗的能量為71.890kJ,滾阻消耗的能量為2 335.00kJ,說(shuō)明滾阻、發(fā)動(dòng)機(jī)消耗的能量和蓄能器回收的能量為制動(dòng)過(guò)程中的動(dòng)能消耗的主要因素,蓄能器的能量回收率為1.4%。

4.3.3 制動(dòng)能量回收率仿真分析

在相同工況下,制動(dòng)踏板行程在0.2s內(nèi)線性增大到20%,即車輛處于純?cè)偕苿?dòng)階段。由圖11可看出,此時(shí)車輛制動(dòng)過(guò)程中,能量回收率為13%。

圖11 車速、減速度、制動(dòng)距離和蓄能器壓力

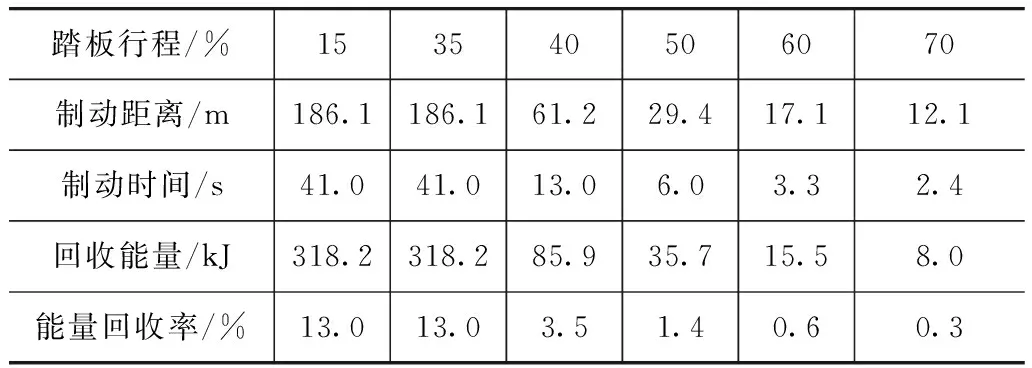

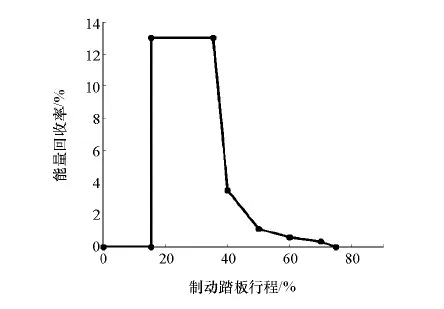

同理,在制動(dòng)踏板不同行程下,蓄能器的能量回收率見(jiàn)表4和圖12所示,這里主要分析制動(dòng)踏板行程在15%~75%之間的制動(dòng)過(guò)程和能量回收情況。由表中數(shù)據(jù)可知,當(dāng)制動(dòng)踏板行程為30%,即在純?cè)偕苿?dòng)階段時(shí),蓄能器的回收效率較高,但由于無(wú)氣壓制動(dòng)作用,制動(dòng)距離大,制動(dòng)時(shí)間長(zhǎng);制動(dòng)踏板行程從超過(guò)純?cè)偕苿?dòng)階段的40%逐步增大時(shí),其制動(dòng)距離和制動(dòng)時(shí)間逐步減小,但回收的能量和能量回收率也逐步降低。

表4 不同制動(dòng)踏板行程下蓄能器能量回收率

圖12 制動(dòng)踏板行程與能量回收率變化關(guān)系

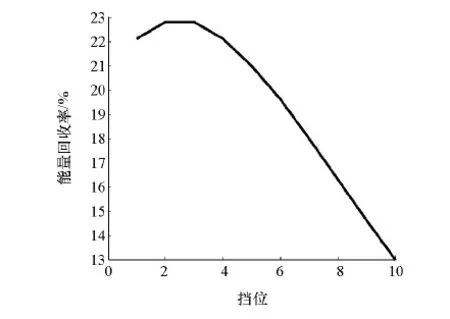

針對(duì)不同擋位下的再生制動(dòng)情況進(jìn)行分析,設(shè)定[1,10]擋下初始車速分別為各自擋位對(duì)應(yīng)的最大經(jīng)濟(jì)車速,只進(jìn)行純?cè)偕苿?dòng)的仿真計(jì)算,因此制動(dòng)踏板行程在[15%,35%]之間即可。由圖13可知,利用純?cè)偕苿?dòng)力制動(dòng)時(shí),可知擋位(初始車速)越低,蓄能器能量回收率越大。

圖13 不同擋位的能量回收率

5 結(jié)論

所研究的重型車輛,因其特殊的液壓集成泵控制系統(tǒng)結(jié)構(gòu),變量泵的排量調(diào)節(jié)受限于補(bǔ)油泵的最大排量,對(duì)再生制動(dòng)能量回收能力具有一定的限制;且再生制動(dòng)力相對(duì)較小,所以當(dāng)制動(dòng)踏板行程進(jìn)入純?cè)偕苿?dòng)階段,分配其需求再生制動(dòng)力為當(dāng)前蓄能器壓力下的最大再生制動(dòng)力矩。

針對(duì)常用經(jīng)濟(jì)車速時(shí)不同制動(dòng)踏板行程下的再生制動(dòng)分析,制動(dòng)踏板行程增大,其制動(dòng)距離和制動(dòng)時(shí)間減小,但回收的能量和能量回收率也降低;最大再生制動(dòng)能量回收率為13.0%。

考慮發(fā)動(dòng)機(jī)的拖轉(zhuǎn)制動(dòng)和行駛阻力的影響,針對(duì)不同擋位下的純?cè)偕苿?dòng)情況進(jìn)行分析,可知擋位(初始車速)越低,蓄能器能量回收率越大,最高可達(dá)到22.8%。

因此,加入蓄能器后,重型車輛在頻繁起停或下長(zhǎng)坡制動(dòng)時(shí)可將部分動(dòng)能回收再利用,實(shí)現(xiàn)節(jié)能,同時(shí)也可降低對(duì)制動(dòng)器的磨損,提高重型商用車的安全性,對(duì)于液壓混合動(dòng)力車輛節(jié)能研究具有重要的指導(dǎo)意義。

[1] 曲金玉,王儒,任傳波,等.液壓蓄能式公共汽車制動(dòng)能量回收系統(tǒng)匹配與試驗(yàn)分析[J].機(jī)床與液壓,2014(11):9-11.

[2] 董晗,劉昕暉,王昕,等.基于AMESim的液壓混合動(dòng)力系統(tǒng)節(jié)能特性[J].吉林大學(xué)學(xué)報(bào)(工學(xué)版),2013,43(5):1264-1270.

[3] 郭楊嚴(yán),寧曉斌,魏東.液壓再生制動(dòng)系統(tǒng)的能量回收效率研究[J].機(jī)電工程,2014,31(6):721-724.

[4] 董晗,劉昕暉,王昕,等.并聯(lián)式液壓混合動(dòng)力系統(tǒng)制動(dòng)制動(dòng)能量回收特性[J].吉林大學(xué)學(xué)報(bào)(工學(xué)版),2014,44(6):1655-1663.

[5] 謝峰.并聯(lián)式液壓混合動(dòng)力車輛的動(dòng)力匹配性研究[D].長(zhǎng)春:吉林大學(xué),2011.

[6] 林妙山,王玉群,胡文峰.液壓儲(chǔ)能再生裝置在汽車制動(dòng)中的應(yīng)用研究[J].液壓與氣動(dòng),2010(2):42-44.

[7] 張慶永.基于液驅(qū)混合動(dòng)力車輛的蓄能器特性研究[J].機(jī)械科學(xué)與技術(shù),2011,30(11):1911-1916.

[8] 易綱,常思勤,張慶永.液驅(qū)混合動(dòng)力車輛控制系統(tǒng)的開(kāi)發(fā)[J].汽車工程,2007,29(10):876-879.

[9] SUN H, JIANG J H, WANG X. Parameters matching and control method of hydraulic hybrid vehicle with secondary regulation technology[J]. Chinese Journal of Mechanical Engineering (English Edition),2009,22(1):57-63.

[10] 孫輝,姜繼海,王昕.靜液傳動(dòng)混合動(dòng)力車輛再生制動(dòng)策略研究[J].東北大學(xué)學(xué)報(bào),2008,29(6):248-252.

[11] 孫鵬龍,付主木,王周忠.并聯(lián)式混合動(dòng)力汽車再生制動(dòng)控制策略[J].河南科技大學(xué)學(xué)報(bào)(自然科學(xué)版),2013,34(3):35-39.

[12] 蓋福祥,杜家益,張彤.混合動(dòng)力汽車再生制動(dòng)的歸類及其應(yīng)用[J].汽車工程,2011,33(3):222-225.

[13] 陳慶樟,許廣舉,孟杰,等.汽車再生制動(dòng)踏板控制方法研究[J].機(jī)械科學(xué)與技術(shù),2013,32(10):1528-1531.

[14] 張仲良,錢正樅,陳杰.基于AMESim的液壓混合動(dòng)力系統(tǒng)緩速性能仿真分析[J].汽車工程學(xué)報(bào),2012,2(1):30-34.

[15] 曾小華,李相華,宋大鳳,等.一種允許能量回收的液壓傳動(dòng)系統(tǒng):201420087526[P].2014-07-16.

[16] 趙偉強(qiáng).商用半掛車制動(dòng)意圖辨識(shí)與制動(dòng)力分配控制策略開(kāi)發(fā)及驗(yàn)證[D].長(zhǎng)春:吉林大學(xué),2013.

[17] 韓正鐵.商用車電控制動(dòng)系統(tǒng)遲滯特性及補(bǔ)償控制策略研究[D].長(zhǎng)春:吉林大學(xué),2014.

[18] 董晗,劉昕暉,王昕,等.并聯(lián)式液壓混合動(dòng)力系統(tǒng)中蓄能器各主要參數(shù)對(duì)系統(tǒng)性能的影響[J].吉林大學(xué)學(xué)報(bào)(工學(xué)版),2015,45(2):420-428.

[19] ZHANG C, LIU X, XIE F, et al. Control system modeling and simulation of parallel hydraulic hybrid heavy vehicle[C]. Mechatronic Science, Electric Engineering and Computer (MEC),2011 International Conference on IEEE,2011:743-746.

[20] 王慶年,孫磊,唐先智,等.HEV制動(dòng)意圖識(shí)別的研究[J].汽車工程,2013,35(9):769-774.

[21] PAN C, CHEN L, CHEN L, et al. Research on motor rotational speed measurement in regenerative braking system of electric vehicle[J]. Mechanical Systems and Signal Processing,2015,66(2):B33-B36.

A Research on the Energy Recovery Rate of HydraulicRegenerative Braking for Heavy Vehicle

Zeng Xiaohua1, Li Guanghan1, Song Dafeng1, Li Sheng2& Li Gaozhi1

1.JilinUniversity,StateKeyLaboratoryofAutomotiveSimulationandControl,Changchun130025;2.FAWJiefangAutomotiveCo.,Ltd.,Qingdao266043

By adding a hydraulic pump, two hub motors and an accumulator to a traditional rear-wheel-drive heavy vehicle, a novel hydraulic hybrid power system is constructed to achieve hydraulic regenerative braking. The control of braking force is realized by defining a phase of pure regenerating braking within the free travel of brake pedal. The models for the vehicle and its hydraulic system are built, and a simulation on the process of regenerating braking is conducted to analyze the energy recovery rate of accumulator and its influencing factors. The results show that under the same gear, the larger brake pedal travel has a lower energy recovery rate, while under the same brake pedal travel, the lower gear can get a higher energy recovery rate.

heavy vehicle; hydraulic system; regenerative braking; energy recovery rate

10.19562/j.chinasae.qcgc.2017.07.001

*國(guó)家自然科學(xué)基金(51675214,51575221)和吉林大學(xué)研究生創(chuàng)新基金(2016083)資助。

宋大鳳,副教授,E-mail:songdf@126.com。

原稿收到日期為2016年7月4日,修改稿收到日期為2016年9月26日。