硫磺回收單元廢氣管線不銹鋼內管失效原因分析

(重慶天然氣凈化總廠,重慶 401259)

硫磺回收單元廢氣管線不銹鋼內管失效原因分析

張曉筱,蔣學奎,張智,曾令強

(重慶天然氣凈化總廠,重慶 401259)

天然氣凈化廠硫磺回收單元液硫池廢氣夾套管線腐蝕泄漏時常發生,嚴重影響著裝置的安全環保運行。本文對某廠夾套管線多次失效的原因進行了分析,提出了相應的改進措施,以期對延長夾套管線的使用壽命有所幫助。

硫磺回收;夾套管線;失效;原因分析;措施

從井口來的原料氣進入天然氣凈化廠進行處理。為了達到環保排放要求,硫磺回收單元成為重要的一環。目前常用超級克勞斯工藝來回收硫化氫中含有的硫元素。為使輸出的硫磺產品達到質量要求以及符合目前安全環保的理念,需將硫磺池內的硫化氫、二氧化硫、水蒸氣等廢氣進行脫除。硫磺池內的廢氣經過引射器,到達尾氣焚燒爐經灼燒后排入大氣。下面是某廠硫磺回收單元工藝流程圖,如圖1所示。

圖1 工藝流程簡圖

某天然氣凈化廠硫磺回收單元廢氣輸送管線原設計夾套內外管線均采用碳鋼管,內外管之間流動介質為蒸汽,內管流動介質為硫化氫、硫蒸氣、SO2等廢氣。由于發生了腐蝕穿孔泄漏,后將內管用304奧氏體不銹鋼管替代。經過運行考核,使用時間還未達到半年,內管多處發生了腐蝕穿孔和斷裂現象,并且斷裂或者穿孔部位均發生在焊縫附近100~150mm處。斷裂的夾套管線為DN125/80,斷裂部位如圖2所示。內管介質操作參數為:壓力為常壓,溫度約130~160℃。夾套外管介質為低壓水蒸汽,溫度140℃左右,壓力0.4MPa左右。內管穿孔后,不僅造成廢氣不能抽走,夾套內的保溫蒸汽也由于壓力比內管內的廢氣壓力高而進入內管,進而進入硫磺池和焚燒爐,池內廢氣散發進入大氣,造成環境污染,而且給生產人員的生命安全帶來威脅。蒸汽進入焚燒爐后,由于水分的侵蝕和對耐火材料的沖刷,造成耐火層的垮塌。

圖2 廢氣夾套管線斷裂部位示意圖

1 腐蝕現象及光譜檢測情況

1.1 腐蝕現象

腐蝕斷裂情況如圖3所示,斷口截面與水平面約呈45°,斷口呈現數量不等的凹坑,裂紋形成區成暗色和灰黑色,最終斷裂區有金屬光澤。

圖3 腐蝕斷裂后的夾套管線

1.2 材質檢測情況

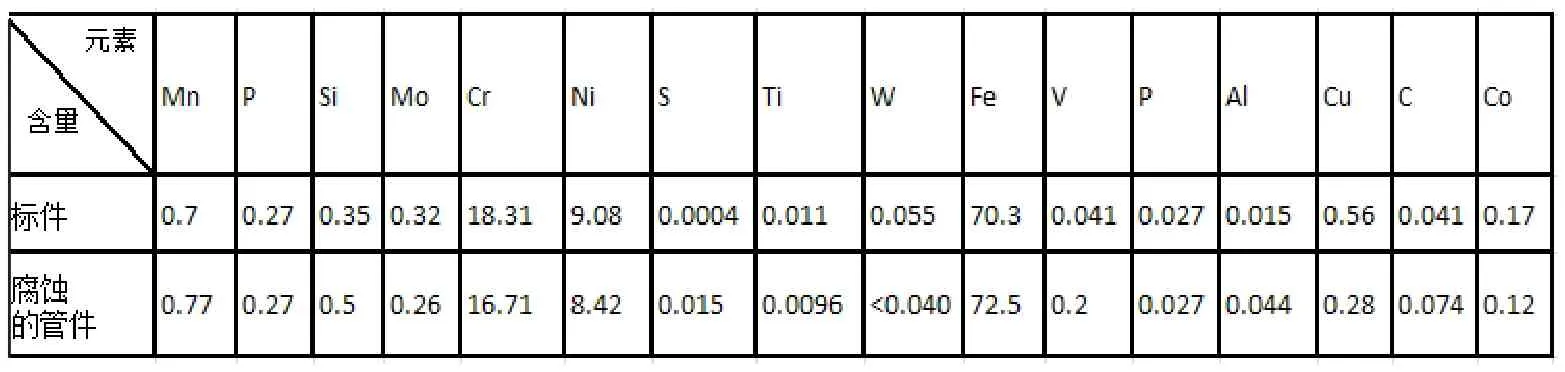

對斷裂后的304不銹鋼取樣進行材質檢測,檢測結果與標準304不銹鋼成分的對比如表1所示。從表中可以看出,與標件相比,該管的碳當量比標樣高,Cr含量比標樣低,S含量比標樣高出太多,如表1所示。

(1)從表1中可以看出,失效鋼材中Cr含量比標件低1.6%。在不銹鋼中添加鉻元素可增加其抗腐蝕性。鉻氧化后的產物(FeCr)2O3在鋼表面形成致密的氧化膜能與基體緊密結合 ,提高鋼的化學穩定性,阻止腐蝕的進一步發生。304不銹鋼按國標規定,含鉻量為18%~20%,而腐蝕鋼管含鉻量已不達標。

表1 銹蝕的304不銹鋼化學成分與標件的對比表 %

(2)從表1中可以看出,腐蝕鋼管Ni含量為8.42%,比標件低0.66%,未達到9%。而低碳高鉻不銹鋼中,9%的鎳與鉻元素配合可提高不銹鋼的耐腐蝕、耐高溫、抗氧化能力,使其獲得良好的焊接成形性能。

(3)從表1中可以看出,腐蝕鋼管碳含量為0.074%,比標件高出0.033%。碳雖能提高奧氏體鋼的耐熱強性,但其與鉻形成的多種碳化物,會減少晶界鉻含量,使鋼的耐腐蝕性下降。

(4)從表1中可以看出,S含量嚴重超標,大大增加了裂紋產生的可能性。

2 失效原因分析

分析廢氣夾套管線的不銹鋼內管失效原因,主要有如下兩點:一是施工工藝和質量把控不嚴,二是由于管道所處的工藝介質引起的腐蝕。

2.1 施工工藝及質量把控

施工工藝上存在的問題有:一是材料混用、管理不當(如不銹鋼內管材質不合格,碳鋼定位支撐直接焊在不銹鋼內管上);二是焊接工藝質量及質量把控上(包括采用鎢極氬弧焊時,焊縫背面沒有進行氬氣保護,且焊后未進行無損檢測等);三是作業過程中存在強力組對現象,產生了附加應力;四是沒有采取去應力退火處理等措施。

2.1.1 材料混用、管理不到位

建設方選擇廢氣夾套管線內管為304不銹鋼(在20~200℃溫度區間的線膨脹系數為17μm/℃),外管卻仍然采用普通碳素無縫鋼管(在20~200℃溫度區間的線膨脹系數為11.8μm/℃),線膨脹系數偏大。由《SH/T 3041-2016 石油化工管道柔性設計規范》,在10米距離上兩者熱膨脹差長度差為6.7毫米,內管產生的熱脹量需要補償時,在自然補償不能補償的情況下未在內管中間段設Π型熱補償器,最后內管在靠近焊縫處應力集中區斷裂,如圖4所示。

由《T-ES 25 1018-2005夾套管設計規定》2.11,與不銹鋼內管連接的端板應選擇不銹鋼,并用不銹鋼焊條進行施焊,而施工方選擇的法蘭端板為碳鋼。從斷裂后的定位板可以看出,定位板應和內管的焊接為點焊,很可能存在定位不牢的情況,且支撐件定位板采用碳鋼是不對的,按照《SH/T 3546-2011 石油化工夾套管施工及驗收規范》的要求,定位板與不銹鋼內管材質一致,才可焊接在內管上。若庫房將碳鋼和不銹鋼管件一同堆放也是不合理的。

碳鋼不銹鋼混用的影響:在焊接或焊后加熱(熱處理或高溫運行)時,碳從含碳量較高的Q235鋼通過夾套管線端板焊縫熔合區擴散,擴散的過飽和碳與鉻元素(擴散比碳慢)在晶粒邊界形成的化合物(Cr23C6),使不銹鋼晶間貧鉻,造成晶間腐蝕,在450~820℃溫度范圍內,溫度越高越嚴重。晶間腐蝕造成金屬結構組織破壞,使鋼材的各種性能有所降低,在應力作用下會輕易發生沿晶斷裂。靠近端板處的焊縫斷裂如圖4所示,此外焊縫熔合區的增碳層使奧氏體不銹鋼向馬氏體轉化,馬氏體組織硬度、脆性增加,塑性延性降低。

圖4 靠近端板處的焊縫斷裂

庫房驗收時,往往僅核對到貨數量、抽查合格證與單位聯系廠家是否符合,未追溯廠家的制造資質和真實性,對管件的外觀(裂紋、夾渣、氣孔)、尺寸規格(壁厚偏差)、法蘭密封面加工的粗糙程度、材料(化學成分、性能、產品標準號及產品標準、批號、規格、質量等級、鋼號等應符合相應標準規范)以及合同中注明的各項檢驗結果等也未嚴格檢查。

若施工方不能嚴格對焊接母材材質和焊條質量進行把關,使用粗制濫造不合格焊機、管件、法蘭、墊片、閥門、緊固件等進行施工也會造成管線腐蝕斷裂。

2.1.2 焊接質量及質量把控

氬氣在焊接過程中可以隔絕空氣,保護金屬溶池不被氧化,利于焊縫成型。其惰性氣體性質使冶金反應簡單穩定,能得到高質量的焊縫。施工方采用鎢極氬弧焊時,存在焊縫背面沒有進行氬氣保護必然影響焊接質量。

焊前未預熱、焊接次序不當、焊接參數不當、焊后未進行熱處理都會使焊件焊縫和熱影響區產生程度不同的熱塑性變形而產生大小不一致的殘余應力或應力集中。焊工常直接在焊道旁引弧、試驗電流,或是熄弧時直接將焊道引向焊件表面,而鉻鉬合金鋼按標準其焊件表面不得有電弧擦傷等缺陷。不銹鋼內管若未進行烘烤除硫,打磨光滑,極易在焊接過程中造成氣孔和夾渣(即使采用氬弧焊)。

對于不銹鋼產品的焊接,除了應提高焊工素質、嚴格控制焊接材料外,焊接設備的質量也要引起高度重視。在焊接產品加工過程中,焊接設備是保證產品質量的一個重要措施,它的質量在很大程度上決定焊接產品的優劣。對焊接設備的管理也是質量把控的一個方面。

焊工素質差、材料不合格、焊接設備問題等因素導致的焊接缺陷都可通過無損檢測被發現,但作為焊縫三檢中最為關鍵的一步,無損檢測卻未能嚴格執行,焊接質量把控上存在漏洞。

2.1.3 配管產生附加應力

施工人員業務素質不佳或未按照規范施工導致設計不合理、施工下料尺寸不當、放樣偏頗、裝配順序方法不當、強力組對、管托或支撐位置布置不合理(如放置在焊縫下方或熱影響區)等都會引起附加應力。

2.1.4 熱處理的影響

殘余應力對應力腐蝕開裂起著積極的作用。焊接接頭應力狀態復雜,包括碳分布不均產生的內應力、受熱冷卻不均產生的熱應力、異種鋼的焊接熱膨脹系數不同引起的應力,夾套管線焊縫距離過近導致熱影響區交叉引起的熱應力等。管件在焊接或熱處理過程中,只要有相變,就會伴隨熱應力和組織應力的發生。熱應力是鋼件表面與心部加熱和冷卻不均所致,而組織應力是相變產生所致。工件的實際應力,就是冷卻后組織應力與熱應力共同作用的結果。材料形狀、成分、熱處理工藝等都會影響工件最后的實際應力,若實際應力由熱應力主導,則工件心部受拉,表面受壓;若組織應力占主導,則反之。奧氏體鋼的熱裂紋成因主要有以下三點,其一,母材、焊材含S、O等雜質過多,形成低熔點化合物和共晶產物,如NiS+Ni (熔點為644℃)。其二,奧氏體不銹鋼導熱差,而線膨脹系數卻很大,所以焊后在接頭中會產生很大的內應力,如果焊縫形狀不合適(過窄過深)則會加劇此內應力。其三,奧氏體鋼結晶凝固區間大,結晶時間長,結晶方向性強,所以雜質偏析較嚴重。而磷在鋼的結晶過程中易發生枝晶偏析,使鋼韌性下降,產生冷脆。

大多數鋼在200~400℃加熱時便已開始應力松弛,但奧氏體不銹鋼有效地去除應力須在900℃以上(870℃時也只能部分去除)。若不消除殘余應力,鋼件必然在一定時間后產生變形或裂紋。

2.2 腐蝕原因

在拉應力和切應力同時存在的條件下,最大切應力在金屬微元體所在截面與主應力平面成45°夾角,從斷口約為斜45°特征看,證明了內管為應力拉斷。因為夾套管線斷裂區與焊接接頭的距離約150mm,屬于焊接熱影響區,所以焊接應力對其斷裂產生了直接影響。長夾套管件的附加重量和工作應力在焊接熱影響區產生了切應力。介質H2S、CO2、SO2、H2O混合形成濕硫化氫環境,造成硫化氫應力腐蝕。斷口裂紋形成區成暗色和灰黑色的特點證實了管件斷裂主要為硫化氫應力腐蝕。腐蝕產物鑲嵌在管件中,不僅產生拉應力而且硫化物的聚集使材料在高溫下顯出脆化傾向。腐蝕產物鑲嵌在管壁中,在流體作用下會產生拉應力而加劇應力腐蝕。此外,硫酸露點腐蝕、硫化腐蝕、磨損腐蝕也對內管的腐蝕斷裂起到了加快作用。

2.2.1 影響H2S應力腐蝕的因素

氧分壓增加,內管介質中高質量分數硫元素,低pH值下的二氧化碳,鋼中Ni、S、H等,高強度硬度的淬硬組織,不當的溫度、焊接應力和裝配附加應力等,都會增加304不銹鋼對硫化氫應力腐蝕敏感性。

(1)外加應力。隨著外加壓力的增加,硫化氫應力腐蝕斷裂時間縮短。該廠檢修頻繁,造成加壓卸壓頻繁;管件較長,存在固定不穩的情況,故金屬材料受到交變應力(如振動、交變熱應力)和腐蝕的共同作用而產生疲勞腐蝕使原裂紋擴展,從而加速了H2S應力腐蝕速度。據事故統計,引起不銹鋼應力腐蝕開裂的外加應力來源的百分比分布如表2所示。

表2 應力來源統計表

由表2可知,由于塑性加工變形和焊接造成的殘余應力比重相當大,共計90%,故在施工后進行熱處理去除殘余應力相當重要。此外,設備操作時需盡量減少啟停頻次,注意緩慢開啟關閉閥門,設備固定和聯接處也需注意不能應力裝配,暴力施工。

(2)介質的pH值。在pH值<7.5時,隨pH值降低,氫滲透率將增大,在pH值為4.2時最為嚴重。濕硫化氫環境中的電化學腐蝕,陽極表現為鐵氧化失去電子,結合成穩定的硫化亞鐵,陰極為氫離子還原為氫原子。直徑極小氫原子極易滲進鋼晶格內部,產生極大的內應力。SSCC(硫化物應力腐蝕開裂)、HIC(氫致開裂)、HB(氫鼓泡)和SOHIC(應力導向氫致開裂)都屬于這一范疇。

氫匯集在裂紋缺陷處,垂直于主應力方向發展,在三通、焊接接頭熱影響區、引弧點、焊瘤等影響線性流體流動處,湍流、紊流、回流處,高應力集中區等處都將引起應力腐蝕開裂。

2.2.2 硫酸露點腐蝕

內管中介質為硫化氫、硫蒸氣、SO2、水蒸汽、CO2、O2等。部分二氧化硫被氧化成三氧化硫,氧化的三氧化硫與水蒸氣結合形成硫酸蒸汽,未進一步氧化的部分形成亞硫酸。含有硫蒸氣的廢氣在140℃時有硫酸結露,當夾套管線內管壁溫度比露點低時,硫酸蒸汽和亞硫酸蒸汽就會凝結在管壁上,進而對材料造成腐蝕。因此腐蝕速率受介質成分、蒸汽凝結速度和腐蝕介質在凝結水中的傳輸速度的影響。

2.2.3 氧化腐蝕和硫化腐蝕

除氧氣外,CO2、H2O、SO2、H2S也引起高溫氧化。其中廢氣中的水蒸汽對鋼材具有特別強的腐蝕作用。反應如下:

而介質中的硫蒸氣、SO2、H2S等硫元會素加速金屬的高溫腐蝕。金屬硫化物膜與氧化物相比,其膜厚易脫落,高晶體缺陷,低熔點沸點,大容積比,硫化物價位多種,反應速度較快,更低的金屬—金屬硫化物共晶點,使硫化物的腐蝕性更大。當介質中氧與硫化氫為114:1容積比時,腐蝕性最大,故降低介質中氧的占比可以減輕硫化氫腐蝕。

2.2.4 磨損腐蝕

在管道流道改變處、應力集中區和管件薄弱處,不可忽略水蒸汽的高速沖擊對金屬表面產生磨蝕作用。且發現該廠液硫池上方的兩個Y型過濾器已嚴重堵塞,如圖5所示,無法起到過濾作用,故必定有固體性顆粒雜質吹入流體內。再加上氧化脫落的硫化亞鐵等金屬性顆粒,伴隨著高速流體沖刷必將引起兩接觸面的振動和滑移。由于頻繁開關閥門或疏水閥效果不佳導致金屬表面附近的流體壓力分布不均勻,蒸汽出現空泡和汽蝕,造成金屬表面粗化,出現大量直徑不等的火山口狀凹坑,凹坑如圖5所示。

圖5 堵塞的Y型過濾器

夾套管線的斷裂不是單一腐蝕的作用,是各種腐蝕相互作用和施工質量共同影響的結構,其中硫化氫應力腐蝕起著主要作用。

3 控制措施

針對復雜關聯的腐蝕,可以從以下幾個方面采取措施減緩腐蝕。

3.1 合理選擇抗硫材料

由于腐蝕介質不能改變,正確選用抗應力腐蝕材料是最基本的需要,還可用電鍍等防腐處理使金屬或金屬覆蓋層與腐蝕介質隔離。

Cr與碳的親和力比Ti、Nb 等弱,選用1Cr18Ni2Mo2Ti 鋼和E347-15 、H0Cr19Ni9Ti、含碳量小于0.03%的焊條焊絲等均可減少奧氏體鋼晶界貧鉻。

微量元素Cu、Sb、Cr,可讓鋼材在硫酸露點條件下(偏酸性),使合金層鈍化,故可減緩H2S、CO2的腐蝕速度,以達到延長管件使用壽命的目的。

選擇Cr、Mo含量高于304不銹鋼的316L不銹鋼,可一定程度上減輕氫腐蝕。高鉻—鎳與高硅鉻—鎳奧氏體不銹鋼對應力腐蝕開裂敏感性低。

采用雙相組織焊縫,如焊縫中有5% 左右的鐵素體時,可打亂奧氏體柱狀晶的方向;采用堿性焊條,嚴格控制有害雜質硫、磷的含量可減少奧氏體不銹鋼的熱裂紋、冷裂紋。

3.2 合理的焊接工藝

管件開坡口盡量選擇機械切割,若用割炬進行切割,坡口應平整光滑無氧化皮。合理選擇焊接參數(焊接電流、電壓、保護氣體、焊速)和焊接工藝方法(TIG、焊接次序)。

304不銹鋼焊接過程中不宜采用大的電流電壓,避免焊件受熱不均產生變形。不銹鋼應在坡口內進行引弧,在上一層焊道冷卻后再進行施焊。內管焊接單面對接焊縫需用氬弧焊打底,以確保焊縫成型,減少氣孔夾渣和焊瘤。如不是整體更換,對于舊管線接頭處,還應對舊管線進行烘烤除硫。按《SH3501-2011石油化工有毒、可燃介質鋼制管道工程施工及驗收規范》要求,奧氏體不銹鋼管熱彎或熱處理后的硬度小于HB190。

(1)焊接參數的選擇。①焊接電流:要根據焊件厚度、接頭形式、焊接位置等因素來選用焊接電流,除此還要考慮鎢極所承受電流的能力。焊接電流過大、容易產生燒穿或使焊縫下沿和咬邊等缺陷,嚴重時還會引起鎢極燒損或產生夾鎢等缺陷。焊接電流過小,電弧燃燒不穩定,會造成未焊透等缺陷。②電弧電壓:主要取決于焊接過程中電弧的長度,電弧拉長,電弧電壓增大,熔寬增寬,熔深變淺。當電弧電壓過高,會導致焊接電弧不穩,易產生未焊透、未熔合和熔池保護不佳等缺陷。應在保證電弧不短路的情況下,盡量減少弧長,電弧電壓一般控制在9~20V范圍內,最常用的電弧電壓為9~14V。③焊接速度:為了不破壞氣流對熔池的保護作用,焊接速度一般不宜過快。在保證焊后的焊縫金屬和母材金屬不被氧化的前提下,為了提高生產效率,盡可能加快焊接速度;同時焊接速度的提高,焊接接頭在危險溫度400~850℃停留時間相對會減少,有利于提高焊接接頭耐腐蝕性能和減小熱裂紋。④氬氣純度與流量:焊接奧氏體型不銹鋼時,氮氣純度不低于99.9%(體積分數) ,氬氣純度愈高,保護效果愈好。氣體流量過低,氣體挺度不足,排除周圍空氣的能力減弱,造成熔池保護效果不佳;氣體流量過大,容易將熔池周圍的空氣卷入熔池,形成氣體紊流,也會降低保護效果。⑤鎢極:鎢極端頭愈尖愈易燒損。燒損后將導致電弧電壓增高,直接影響熔池保護效果,也會使焊縫氧化甚至產生焊縫寬度不均的缺陷。⑥電極極性:為了減少鎢極燒損,延長鎢極壽命,一般采用直流電源正接,也可用交流氬弧焊機焊接奧氏體不銹鋼。⑦冷卻水流量:焊槍額定電流大于160A時,焊接前焊槍須通冷卻水,焊接完成須滯后停止冷卻水。冷卻水流量不得小于1L/min,否則焊機無法啟動或易燒毀焊槍。

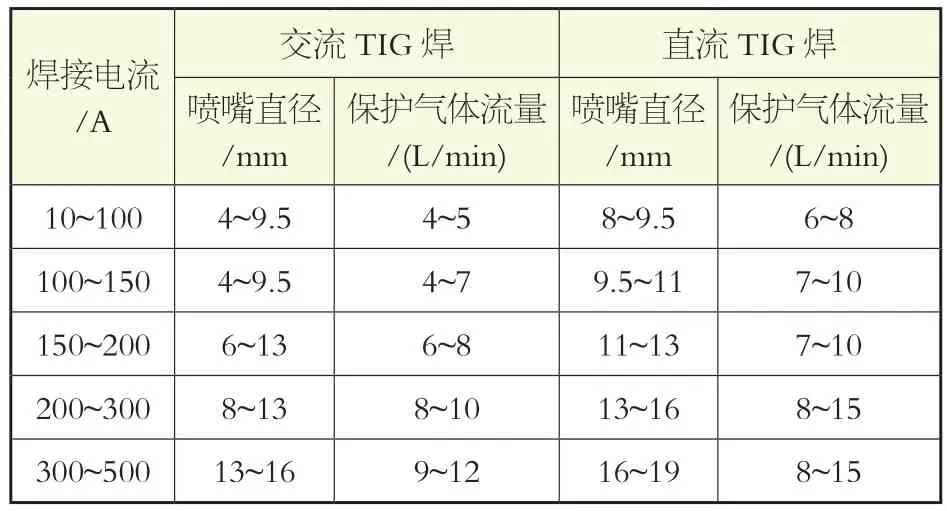

焊接電流、噴嘴直徑和保護氣體流量的對應關系見表3。

表3 焊接電流、噴嘴直徑和保護氣體流量的對應關系

(2)提高氣體保護效果的工裝。為了使焊接接頭正面和背面得到可靠保護,可采用工藝裝備來提高保護效果(圖6、7、8)。

圖6 管件保護焊工裝

圖7 對接焊背面通氬氣保護墊板

圖8 角焊背面保護罩和加強冷卻的裝置

3.3 夾套管線的施工規范

施工方統一內外管材質為同種材質不銹鋼,應嚴格按照《SH/T 3546-2011 石油化工夾套管施工及驗收規范》進行施工和驗收(無損檢測等手段),內管對接焊接接頭檢測百分比(100%)、合格等級(JB/T4730.2的Ⅱ級)等不應因工期緊趕進度等原因而降低。

一般內管液壓試驗壓力為1.5倍內外管最高設計壓力,但考慮到304不銹鋼在使用溫度下的許用應力為130MPa,比常溫低了7MPa,內管液壓試驗壓力取1.6倍蒸汽壓力,即0.64MPa。進行必要的內管探傷和壓力試驗,避免焊接缺陷等引起的腐蝕開裂。

3.4 去應力退火工藝

一定程度的焊后整體或局部熱處理,能有效減少焊后應力腐蝕開裂。許多情況下,去除部分應力,也可減少管件的應力腐蝕開裂。對于含有較多合金元素的奧氏體304不銹鋼,為減少其焊接中發生熱裂紋和偏析,可采取必要的固溶處理(1050~1100℃)、穩定化處理(850~900℃)、去應力處理(300~350℃)。固溶處理使合金元素充分溶解,快冷方式可為水冷,心部對表面產生的預應力對于以后工作應力的迭加是有利的,且奧氏體不銹鋼不會產生淬硬。在850~900℃進行保溫2h的穩定化處理可使組織內部鉻均勻擴散,若晶界處的含鉻量大于12%,則不會造成晶間腐蝕。焊后熱處理加熱溫度需避免在500~850℃的敏化區間停留較長時間而發生晶間腐蝕而使脆性增大。故為減少晶間腐蝕,通常僅當管件在應力腐蝕的環境下,才進行去應力退火。

3.5 加強材料設備使用管理

夾套管線組成件的質量證明文件應清晰注明其制造廠商標和代號以證明其資質的真實性,材料(產品標準號及產品標準、爐號、批號、規格、質量等級、鋼號等應符合相應標準規范)以及合同中注明的各項檢驗結果,質檢部門印記,原材料化學成分和力學性能。從標志應能追溯到產品質量證明文件。

對于母材材質的質量控制,奧氏體不銹鋼需按SH3501的規定可用光譜分析法對其主要的合金元素含量進行材質檢測,并出具材質檢驗證明書,合格與否需做好相應記錄和標志。必要時還需要注有晶間腐蝕試驗結論的產品質量證明書。材料入庫驗收方應嚴格執行抽檢制度,對不合格的批次不能予以驗收。不同管件應分類存放,不銹鋼和碳鋼不得接觸。焊條焊絲焊接材料在入庫檢驗時查驗其正規廠家生產的合格證。如低氫型電焊條等,還應按規定溫度進行烘烤保溫再行發放使用。

盡量提高蒸汽溫度,防止酸氣結露;盡量減少裝置的開停車,在切換過程中,盡可能使壓力平穩升降,以免造成應力和疲勞破壞。蒸汽夾套管線操作時應充分暖管,緩慢開啟控制閥門恒溫1h后再進行吹掃,連續吹掃10min以上,重復3~4次。做好管線的固定,周期性地進行管件壁厚測量和Y型過濾器的清洗疏通,一旦內管腐蝕穿孔,發生泄漏或斷裂,內管介質進入蒸汽管網對系統進行腐蝕,其后果不堪設想。

4 結語

結合對此夾套內管不銹鋼失效原因的簡單分析,為確保該廢氣管線或類似夾套管線的安全運行,需在施工時注意選材,嚴格管理材料和設備,采用合理的夾套管線安裝布管方式,焊接中嚴把質量關,施工后做好焊縫驗收及管線試壓,做好不銹鋼管件的熱處理;使用中控制好壓力及溫度波動,定期測厚,盡量減少開停產加壓泄壓的頻度,才能有效延長管線的使用壽命。施工方宜統一夾套管線內外管材質,嚴格按照夾套管線規范施工,使用方注意平時的操作和監護運行后,此夾套管線腐蝕失效頻率明顯降低。

[1]閆高倫, 黎萬林. 原料氣過濾分離器失效原因淺析[J]. 化工裝備技術, 1996(5):19-21.

[2]蔣平,王維. 工程力學基礎. Ⅱ, 材料力學[M]. 高等教育出版社, 2009.

[3]含硫氣井腐蝕破裂譯文(七)——鋼鐵充氫應力腐蝕[M].四川石油局科技情報科, 1966.

TG174

:B

:1671-0711(2017)08(上)-0097-06