壓力機上頂料機構

文/陳賀靜,姚宏亮·北京機電研究所

壓力機上頂料機構

文/陳賀靜,姚宏亮·北京機電研究所

上頂料機構是壓力機的輔助裝置,其功能是為鍛模模腔頂出鍛件,所以要求上頂料機構要有足夠的頂出力和一定的頂出行程,頂出時機要準確并與滑塊回程速度匹配。目前壓力機的上頂料機構的結構種類較多,本文將介紹幾種不同的上頂料機構并分別闡述其結構和特點。

上頂料機構是壓力機的輔助裝置,功能是從鍛模模腔頂出鍛件,所以上頂料機構在設計時應滿足以下要求:要有足夠的頂出力以克服脫模力,保證將鍛件順利頂出模腔,但不影響鍛件形狀;應有一定的頂出行程,并且可調,以保證鍛件能夠被平穩的頂出模腔,一般對于機械式頂料機構,上頂料行程為12%~15%的滑塊行程,而對于氣動式、液壓式頂料機構,行程可以取長些;頂出時機準確并與滑塊回程速度匹配,上頂料機構在開模后應立即進行頂料,以免損傷鍛件。

目前壓力機的上頂料機構的結構很多,主要有氮氣彈簧或壓縮彈簧結構、液壓結構、機械結構等,下面將綜合幾種結構的上頂料機構在實際中的應用情況對其結構和特點分別加以闡述。

氮氣彈簧或壓縮彈簧結構

氮氣彈簧上頂料結構如圖1所示,主要由氮氣彈簧、橫梁和頂料桿組成。模鍛結束滑塊回程時,由氮氣彈簧驅動橫梁,橫梁將頂料桿壓下從而完成頂件動作。此結構是靠彈簧的預壓縮力將鍛件頂出模腔,一般沒有復位機構,上頂桿常頂出。在鍛造作業時,必須依靠工件將頂料桿和頂出機構壓縮回去,然后在滑塊回程時,彈簧的壓縮力釋放,頂出工件。其特點是結構簡單,且頂出時機準確,但由于彈簧頂出力的限制,在脫模力比較大時頂不動模腔內的工件,造成粘上模,頂出可靠性低;而且彈簧容易失效,影響其使用壽命。

圖1 氮氣彈簧式上頂料機構

圖2是壓力機在產品試生產過程中鍛出的工件廢品。壓力機采用的是氮氣彈簧上頂料結構,由于頂料桿常頂出,在鍛造時,依靠工件的成形力將頂料桿壓縮回位,試模時,工件在向上縮口時,由于頂料桿給工件施加了約10t反作用力,影響了工件成形,造成局部鐓粗,產生廢品。

圖2 工件成形失效對比圖

液壓式結構

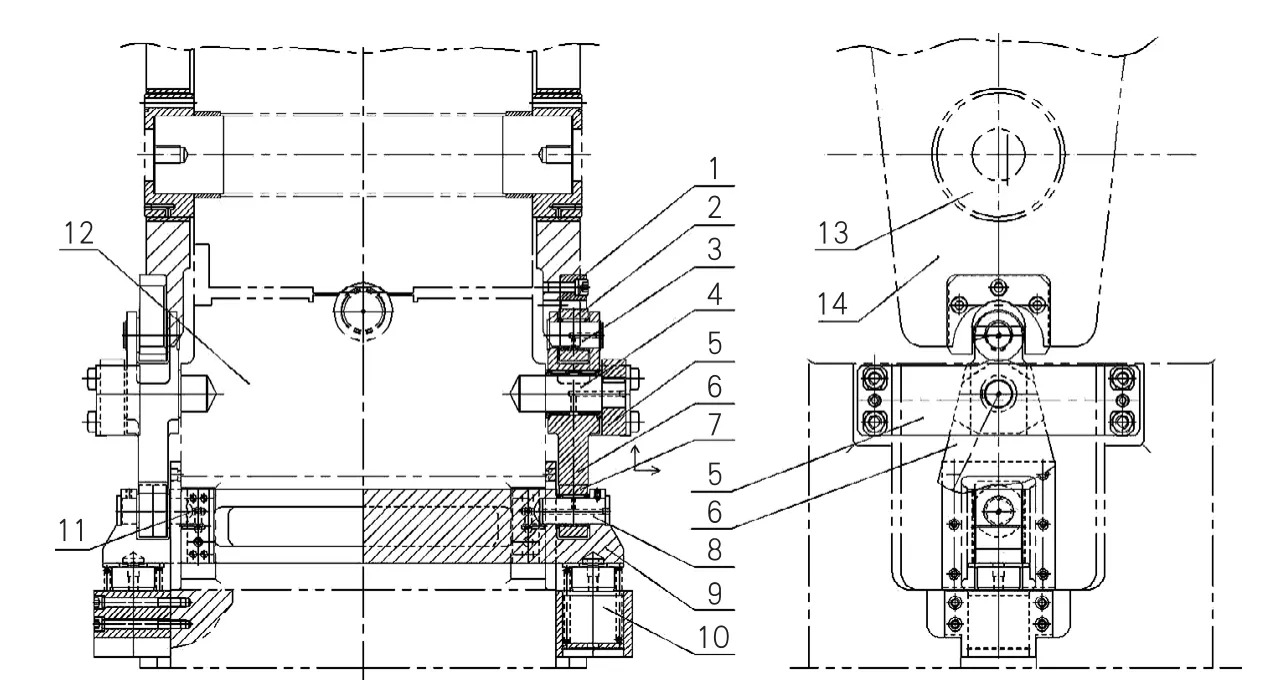

在機械壓力機上,上頂料機構也經常采用液壓缸結構,如圖3所示,用液壓缸驅動橫梁及頂料桿運動。其結構簡單,與氮氣彈簧結構相比較,頂出工件動作過程相類似,但其頂料桿依靠液壓力回縮復位而不是依靠工件成形力,不會給工件施加反作用力。由于壓力機結構限制,液壓系統壓力和頂出油缸內徑一般不能做得很大,頂出力也不會很大,如果脫模力過大,會造成工件卡在模腔內。再者,液壓油具有可壓縮性,在克服脫模力時,不可避免的會有沖擊,從而造成上頂料機構頂出工件的不穩定性,因此,液壓頂出系統的可靠性較低,而且液壓系統還會有泄漏問題,維修不方便。

圖3 液壓式上頂料機構

另外,液壓缸的運動速度一般不超過500mm/s,國內一般控制在300mm/s內,對于滑塊回程速度較快的壓力機來說,頂桿運動速度會比滑塊運動速度慢,從而造成滑塊回程時,頂出動作滯后,可能造成工件頂出不穩定。

機械凸輪式結構

圖4所示是熱模鍛壓力機上用的一種機械式上頂料機構。這種結構是將導板緊固在連桿上,固定板固定在滑塊上,擺動凸輪安裝在銷軸上,橫梁安裝在滑塊內,導軌在橫梁兩端,當橫梁在滑塊內上下運動時起導向作用。彈簧緩沖器使橫梁保持在上部位置。當偏心軸轉動時,連桿圍繞其與滑塊的連接銷擺動,驅動擺動凸輪圍繞銷軸擺動,從而推動滾輪并帶動橫梁和頂料桿上下運動。

當滑塊下降時,擺動凸輪繞銷軸向左擺動,下滾輪與擺動凸輪接觸的部分是凸輪等徑圓周面,所以橫梁并不改變其位置。滑塊回程時,擺動凸輪向右擺動,凸輪的凸出曲面將橫梁向下推動,從而完成頂料動作,與此同時,彈簧緩沖器的彈簧被壓縮,當滑塊到達上死點時,彈簧緩沖器將橫梁抬起,使整個機構復位。

該上頂料機構沖擊小,頂出工件穩定可靠,但結構較為復雜,且由于凸輪擺動角度僅有約±15°,擺動速度完全靠偏心軸及連桿控制,其頂出行程一般不超過50mm。

機械擺桿式結構

圖5為機械擺桿式上頂料機構,由導板、擺桿一、擺桿二、滾輪、橫梁、頂料桿、導向柱等主要部件組成,兩組對稱安裝在壓力機左右兩側。其中擺桿一通過鉸接點①與滑塊連接,擺桿二通過鉸接點②與橫梁連接,導板固定在機身兩側。在滑塊回程時,滾輪沿著導板的導向凸輪曲線運動,借助于擺桿一和擺桿二,使橫梁壓下,實現頂料。為了保證橫梁在實際工作中運行平穩,增加導向柱。

圖4 機械凸輪式上頂料機構

圖5 機械擺桿式上頂料機構

圖6 多連桿式上頂料機構

這種上頂料機構結構簡單,可以根據壓力機的特點通過改變各擺桿的相對長度和導板的凸輪曲線的形狀,經過不斷的優化使上頂出機構的運動速度和滑塊回程速度匹配,從而保證工件被平穩頂出,不影響工件成形,缺點是拆裝不方便。

多連桿式結構

德國舒勒的冷鍛壓力機上,采用如圖6所示的多連桿上頂料機構,即在肘桿上增加一個上連桿,再通過一個三角連桿和下連桿,推動壓板從而帶動頂料桿運動實現頂料。這是一個比較復雜的8桿機構,三角連桿鉸接在滑塊上,上連桿通過銷軸連接在肘桿上,下連桿與壓板相連接,肘桿為原動件。此冷鍛壓力機采用的是廣義肘桿機構,廣義肘桿機構具有工作區滑塊運動速度低、波動小、回程快、公稱力行程大、最大輸入扭矩小等特點。為了能夠與冷鍛壓力機的成形特點相匹配,此多連桿上頂料機構根據肘桿的運動曲線,優化多連桿結構各參數,利用多連桿機構放大速度和行程,能夠保證頂料桿的運動曲線與滑塊的運動曲線完美擬合,滿足壓力機在成形區滑塊運動速度慢且平穩、滑塊回程速度較快的特點,從而保證工件被平穩頂出且不影響工件成形。

結束語

上頂料機構是壓力機必不可少的輔助裝置,它能夠擴大壓力機的工藝性能,提高鍛件的精度,提高模具使用壽命。在鍛造機械自動化的時代,鍛件頂出的穩定性,是實現自動化鍛造的關鍵要素。綜合以上幾種上頂料機構的特點,機械式上頂料機構,特別是肘桿結構和多連桿結構,能夠更加靈活可靠的滿足壓力機的成形特點,頂出及時平穩可靠,并且通過修改優化結構參數,可以適用不同的壓力機,但是其設計過程較為復雜。在壓力機的設計開發過程中,要根據壓力機的成形特點、結構要求和工件的鍛造工藝,綜合經濟性,選用平穩、可靠的上頂料機構。