高強鋼與典型管系材料B10和TA2之間的電偶腐蝕及其電絕緣

潘大偉,閆永貴,高心心,2,劉 峰,李相波

(1. 中國船舶重工集團公司 第七二五研究所青島分部,海洋腐蝕與防護重點實驗室,青島 266101;2. 青島科技大學 機電工程學院,青島 266061)

高強鋼與典型管系材料B10和TA2之間的電偶腐蝕及其電絕緣

潘大偉1,閆永貴1,高心心1,2,劉 峰1,李相波1

(1. 中國船舶重工集團公司 第七二五研究所青島分部,海洋腐蝕與防護重點實驗室,青島 266101;2. 青島科技大學 機電工程學院,青島 266061)

采用電偶腐蝕試驗研究了某高強鋼與銅鎳合金(B10)和工業純鈦(TA2)在面積比為1∶1條件下的電偶腐蝕傾向以及腐蝕程度,通過改變兩電偶對材料間串聯絕緣電阻值,研究絕緣電阻對電偶腐蝕的影響規律。結果表明:高強鋼與典型管系材料B10和TA2在海水中具有較強的電偶腐蝕傾向,偶接后高強鋼作為陽極,腐蝕加劇;試驗條件下,兩電偶對材料間絕緣電阻高于10 kΩ時,可有效控制電偶腐蝕的發生。

管系材料;電偶腐蝕;鈦合金;銅鎳合金;電絕緣

管系材料廣泛應用于船舶、濱海電廠、海上油氣田,目前我國的海水管路逐漸以耐蝕性更好的銅鎳合金(B10)和工業純鈦(TA2)替代傳統的管系材料TUP[1-2],在使用過程中,管系材料不可避免會與其他電位相差較大的金屬接觸,發生電偶腐蝕[3-4],造成電位較負的金屬加速腐蝕。目前的研究多集中于各種管系材料之間的電偶腐蝕,如工業純鈦和銅鎳合金之間、B10和H62之間以及各種管系材料之間[5-7],但對于高強鋼與B10和TA2在海水中的電偶腐蝕研究還不多見。此外,采用絕緣法蘭、墊片以及涂層等[8-10]防腐蝕(絕緣)方法時,需要了解兩種異金屬之間串聯絕緣電阻的大小,以降低電偶腐蝕造成的影響。因此,本工作對高強鋼與兩種管系材料(B10和TA2)在海水中的電偶腐蝕進行研究。這一方面可在設計時避免管系材料在布局構架中發生嚴重電偶腐蝕,另一方面可為采用電絕緣方法控制高強鋼的腐蝕提供依據。

1 試驗

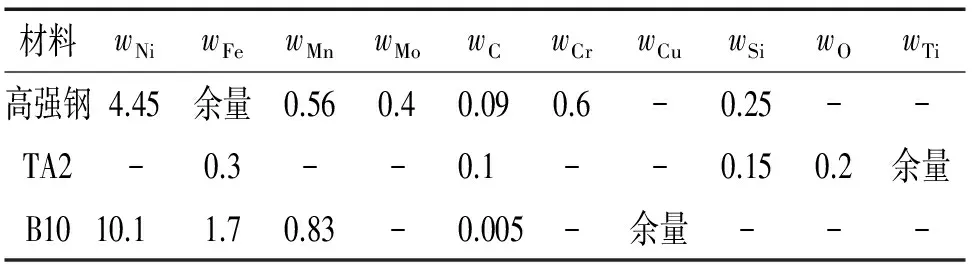

試驗用材料的化學成分見表1。試驗前材料車削加工成尺寸為100 mm×30 mm×2 mm的試樣,無水乙醇超聲清洗烘干,試驗后按照國標GB/T 16545-1996清洗烘干,電子天平稱量,精確到0.000 1 g,由失重法計算自然腐蝕速率和電偶腐蝕速率。分別將B10、TA2和高強鋼試樣置于靜態海水中浸泡720 h,每隔10 min測定試樣的自腐蝕電位即開路電位(Ecorr)。

表1 試驗材料的化學成分

動電位極化曲線測試采用德國產IM-6電化學測試儀,輔助電極為鉑電極,參比電極為飽和甘汞電極(SCE)。極化范圍為-0.60~0.60 V(相對于自腐蝕電位),掃描速率為20 mV/min。試樣工作面積為1 cm2,浸泡時間0.5 h,電位穩定(5 min振幅小于10 mV)后開始測量。

電偶腐蝕試驗和電絕緣控制試驗按照GB/T 15748-2013標準所示電偶腐蝕試驗方法進行,選取高強鋼與異金屬面積比為1∶1的電偶對,由多通道電偶腐蝕儀測定偶合電位和偶合電流。電絕緣控制試驗時,試樣間分別串聯1 kΩ,10 kΩ,50 kΩ的電阻,如圖1所示。

圖1 電絕緣控制試驗示意圖Fig. 1 Schematic of electrically insulated control test

試驗介質為青島海域海水,試驗溫度為室溫,參比電極為飽和甘汞電極。開路電位測量周期為720 h,自然腐蝕、電偶腐蝕和電絕緣控制試驗的試驗周期均為250 h。

2 結果與討論

2.1 開路電位

由圖2可見,TA2試樣在靜態海水中的開路電位迅速正移,25 h后,Ecorr由-120 mV上升到50 mV左右,之后正移速率變緩,550 h后穩定在100 mV左右。鈦與一般材料不同,它在許多介質中呈鈍態,鈦和氧有很大的親和力,與任何含氧介質接觸時,其表面立即會形成一種致密的惰性氧化膜。這種氧化膜十分穩定,如果產生機械損傷,只要存在一定量的氧,又會立即形成新的惰性氧化膜[6]。

圖2 B10、TA2和高強鋼的開路電位隨時間變化曲線Fig. 2 The Ecorr-t curves of B10,TA2 and high strength steel

B10試樣浸入海水中開路電位迅速正移,大約20 h后穩定在-100 mV左右。在海水中,B10表面迅速生成氧化膜,隨浸泡時間延長而逐漸致密完整并相對穩定,氧化膜降低了材料表面陰、陽極反應的傳質速率和電荷轉移速率[11-13]。高強鋼在海水中的開路電位迅速負移至約-710 mV,表面開始出現蝕坑,之后緩慢正移之后負移,約400 h后穩定在約-710 mV。由圖2可見,材料在靜態海水中的開路電位由大到小依次為:TA2>B10>高強鋼,可推斷高強鋼與TA2、B10試樣在靜態海水中分別組成電偶對時,高強鋼作為陽極腐蝕加劇,TA2和B10試樣作為陰極被保護。

2.2 極化曲線

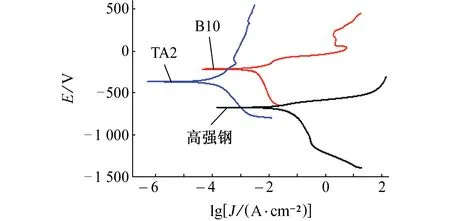

由圖3和表2可見,高強鋼的開路電位最負(約-710 mV),且陽極極化率較低,表明其在海水中腐蝕的阻滯很小,腐蝕速率較高;TA2試樣的開路電位約-300 mV,與高強鋼的電位約相差400 mV,陽極鈍化區明顯,自腐蝕電流密度最小,約0.14 μA/cm2,維鈍電流密度也很小,表明TA2試樣表面容易生成一層穩定性、黏附性都非常好的氧化層(可能是TiO2)[14-17],極大地提高了TA2試樣的耐蝕性,故TA2試樣在海水中的腐蝕速率是三種材料中最低的;B10試樣的陽極極化曲線的維鈍區較小,需要更高的電位才能鈍化,維鈍電流也明顯大于TA2試樣的,B10試樣的自腐蝕電流密度是TA2試樣的30多倍,即B10試樣和高強鋼電偶腐蝕可能有著較大的偶合傾向和偶合電流。

圖3 高強鋼、B10和TA2在海水中的極化曲線Fig. 3 Polarization curves of high strength steel,B10 and TA2 in seawater

2.3 電偶腐蝕及電絕緣控制

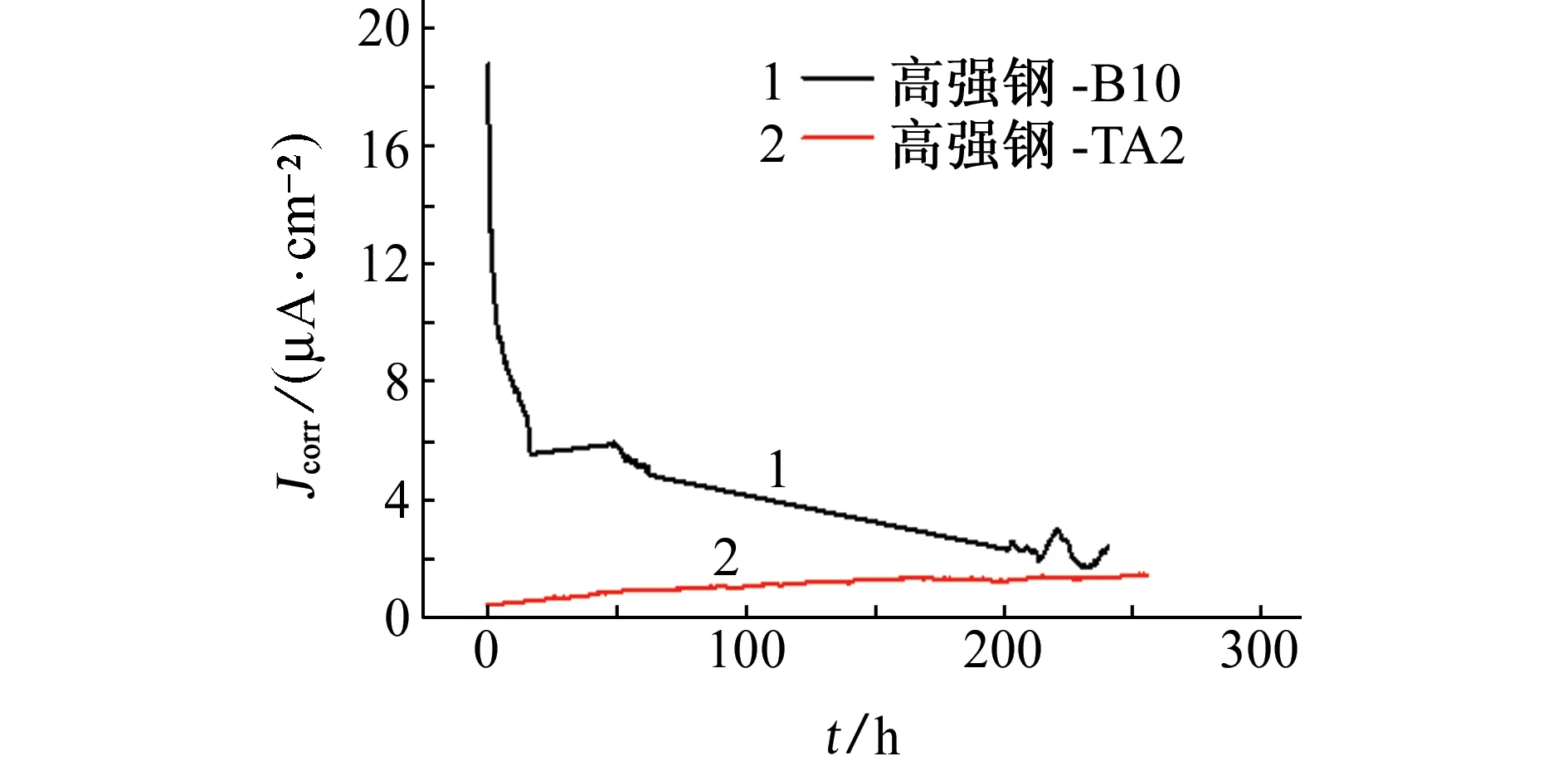

由圖4可見,高強鋼與TA2試樣的電偶電流低于高強鋼與B10試樣的,這是由于B10試樣表面鈍化膜的穩定性低于TA2試樣表面鈍化膜的,這使得電偶腐蝕加劇。在海水中,B10試樣表面鈍化膜一邊溶解,一邊修復,最后趨于穩定。表3為偶合材料在海水中浸泡200 h后的平均自腐蝕電流密度,采用HB5374-1987《不同金屬電偶電流測定方法》對其電偶腐蝕敏感性進行評級。

圖4 高強鋼與管系材料偶合的電流密度隨時間變化曲線Fig. 4 The galvanic current between high-strength steel and piping materials

表3 高強鋼電偶腐蝕電流測試結果

隨著浸泡時間的延長,高強鋼-TA2的偶合電流密度增加緩慢,這是因為偶合初期TA2表面逐漸產生鈍化膜,提高了兩金屬之間的電位差,使得偶合電流增大[17]。隨著浸泡時間的延長,高強鋼-B10的偶合電流密度逐漸降低,浸泡時間為50 h時的偶合電流密度已降至約6 μA/cm2,之后緩慢下降至約3 μA/cm2。這是因為B10受到較強的陰極極化作用,有活化趨勢,電位負移,偶合電流下降。另外,通過比較平均腐蝕電流密度和自腐蝕電流密度可以看出,高強鋼在與B10偶合時向B10提供的保護電流非常接近B10自腐蝕電流,而高強鋼在與TA2偶合時向TA2提供的電流稍稍高于TA2的自腐蝕電流。

表4是高強鋼分別與B10和TA2偶合時的腐蝕失重結果。由表4可見:高強鋼與B10偶合時的電偶腐蝕速率大于高強鋼與TA2偶合時的電偶腐蝕速率,即與B10偶合的高強鋼腐蝕更嚴重;高強鋼-B10的電偶效應為2.06,而高強鋼-TA2的電偶效應為2.86。

表4 高強鋼電偶腐蝕失重結果

高強鋼與異種金屬在直接偶合情況下,會發生嚴重的電偶腐蝕(C等級或者D等級),為此需要了解高強鋼與異種金屬間存在多大的電阻絕緣才能忽略電偶腐蝕造成的影響。

高強鋼與TA2在0,1,10,50 kΩ電阻串聯下的電絕緣控制情況見圖5,隨著絕緣電阻的增大,偶合電流密度逐漸降低,在1 kΩ電絕緣條件下,兩金屬偶合電流密度降為1 μA/cm2以下,敏感等級降為B級。由圖6可見,在10 kΩ電絕緣條件下,高強鋼-TA2電偶腐蝕的敏感降為A級,50kΩ電絕緣和10 kΩ電絕緣的效果差別不大。另外,在10 kΩ電絕緣條件下,高強鋼與TA2偶合的總腐蝕速率為0.29 mm/a,與50 kΩ電絕緣條件下的幾乎一致,與高強鋼0.24 mm/a的自腐蝕速率也相差很小,這表明10 kΩ電絕緣基本近似絕緣。

圖5 高強鋼與TA2在不同電阻偶合下腐蝕電流密度隨時間變化曲線Fig. 5 The current variation between high-strength steel and TA2 in different resistance couplings

圖6 與TA2偶合高強鋼的總腐蝕速率和電流密度隨電絕緣阻值變化關系Fig. 6 The total corrosion rate and current density between high strength steel and TA2 under different electrical insulation resistance couplings

由圖7可見,B10-高強鋼在直接偶合或者1 kΩ電絕緣偶合下,電流密度約為4.5 μA·cm-2,偶合電阻達到10 kΩ時,偶合電流明顯減小,電流密度降至1 μA/cm2,電偶腐蝕敏感性變為B級,50 kΩ的絕緣使得電偶腐蝕敏感性降至A級。隨著偶合阻值的升高,總腐蝕速率逐漸下降,絕緣阻值大于10 kΩ后,開始下降緩慢,至50 kΩ時,總腐蝕速率降為0.30 mm/a,而電偶腐蝕速率降為0.03 mm/a,此時電偶電流很小,同時0.30 mm/a的總腐蝕速率跟高強鋼0.24 mm/a的自腐蝕速率十分接近,電偶腐蝕部分可以忽略,說明在與高強鋼偶合過程中,B10對于高強鋼的加速腐蝕更為明顯,需要更大的電阻(50 kΩ)來實現絕緣效果。

圖7 與B10偶合高強鋼的總腐蝕速率和電流密度隨電絕緣阻值的變化關系Fig. 7 The total corrosion rate and current density between high strength steel and B10 in different electrical insulation resistance couplings

3 結論

(1) 高強鋼與B10、TA2均有著較大的電位差(電位差大于400 mV),自腐蝕電位和極化曲線的監測表明,高強鋼與這兩種管系材料有著明顯的電偶腐蝕傾向,不能在實際使用中直接接觸,另外TA2在海水中的穩定性高于B10的。

(2) 高強鋼-B10的電偶腐蝕電流密度為4.51 μA/cm2,大約是高強鋼-TA2偶合電流密度的4倍。

(3) 隨著偶合絕緣電阻的增大,電偶腐蝕程度逐漸減弱,TA2與高強鋼的偶合,10 kΩ情況下敏感性就可以達到A級,近似絕緣,而B10在與高強鋼偶合時,50 kΩ電絕緣情況下敏感性才能達到A級,近似絕緣。

[1] 孫保庫. 海水管系材料電偶腐蝕及電絕緣控制技術研究[D]. 青島:中國海洋大學,2009.

[2] 張海麗. TA2工業純鈦在海水管系中的應用研究[D]. 南京:南京航空航天大學,2010.

[3] 曹楚南. 腐蝕電化學原理[M]. 北京:化學工業出版社,2008(3):43-45.

[4] 陳興偉,吳建華,王佳,等. 電偶腐蝕影響因素研究進展[J]. 腐蝕科學與防護技術,2010,22(7):363-366.

[5] 張海麗. 工業純鈦與銅鎳合金的電偶腐蝕及電絕緣控制[J]. 腐蝕與防護,2010,31(8):615-618.

[6] 孫保庫,杜敏,李相波,等. 銅鎳合金B10和黃銅H62在海水中的電偶腐蝕及電絕緣研究[J]. 裝備環境工程,2009,6(2):22-26.

[7] 王虹斌,方志剛. 艦船海水管系異金屬電偶腐蝕的控制[J]. 腐蝕科學與防護技術,2007,19(2):145-147.

[8] 陳世紅. 海水管系電絕緣技術的應用[J]. 廣船科技,2004(4):37-38.

[9] 金蓓,沈偉杰. 艦船海水管系電絕緣技術[J]. 機電設備,2006(5):28-30.

[10] 王虹斌,方志剛. 艦船海水管系異金屬電偶腐蝕的控制[J]. 腐蝕科學與防護技術,2007,19(2):145-147.

[11] 林樂耘,徐杰,趙月紅. 國產B10 銅鎳合金腐蝕行為研究[J]. 中國腐蝕與防護學報,2000,20(6):361-367.

[12] CROUSIER J,BECCARIA A M. Behaviors of Cu-Ni alloys in natural sea water and NaCl solution[J]. Werkstoffe and Corrosion,1990,41(4):185-190.

[13] SEWART W C,LAQUE F L. Corrosion resisting characteristics of iron modified cupro-nickel alloy[J]. Corrosion,1952,8(8):259-277.

[14] CONTU F,ELSENER B,BOHNI H. Serum effect on the electrochemical behaviour of titanium,Ti6Al4V and Ti6Al7Nb alloys in sulphuric acid and sodium hydroxide[J]. Corrosion Science,2004,46(9):2241-2254.

[15] BROSSIA C S,CRAGNOLINO G A,BROSSIA C S,et al. Effect of palladium on the corrosion behavior of titanium[J]. Corrosion Science,2004,46(7):1693-1711.

[16] SCHULTZE J W,LOHRENGEL M M. Stability,reactivity and breakdown of passive films. Problems of recent and future research[J]. Electrochimica Acta,2000,45(15):2499-2513.

[17] BIRCH J R,BURLEIGH T D. Film formation and characterization of anodic oxides on titanium for biomedical applications[J]. Corrosion,2000,56(12):1233-1241.

Galvanic Corrosion and Electrical Insulation between High Strength Steel and Typical Piping Materials B10 and TA2

PAN Dawei1, YAN Yonggui1, GAO Xinxin1,2, LIU feng1, LI Xiangbo1

(1. State Key Laboratory for Marine Corrosion and Protection, Luoyang Ship Material Research Institute,Qingdao 266101, China; 2. College of Electromechanical Engineering, Qingdao University of Science and Technology, Qingdao 266061, China)

Galvanic corrosion test was used to study the corrosion tendency and the extent of corrosion of high strength steel contacted with copper-nickel alloy (B10) or commercially pure titanium (TA2) at the area ratio of one to one. By gradually increasing the resistance between two galvanic materials, the influence rule of insulation resistance on galvanic corrosion was studied. The results show that the high-strength steel had an obvious galvanic corrosion tendency no matter it was contacted with B10 or TA2 in seawater, and the corrosion of high strength steel as an anode was aggravated after coupling. In the condition of test, galvanic corrosion rate of high strength steel decreased with the galvanic insulation resistance increasing, when the galvanic insulation resistance value between the two basic materials was higher than 10 kΩ, the extent of galvanic corrosion was controled effectively.

piping material; galvanic corrosion; titanium alloy; copper-nickel alloy; electrically insulating

10.11973/fsyfh-201708004

2015-12-01

海洋腐蝕與防護國防科技重點實驗室基金項目(XK20140401)

閆永貴(1965-),高級工程師,博士,從事海洋腐蝕與防護研究工作,13853202276,yanyg@sunrui.net

TG172

A

1005-748X(2017)08-0589-04