分布式驅動電動汽車驅制動系統容量分配方法

張立軍,李濯宇,孟德建

(1.同濟大學 汽車學院,上海 201804;2.同濟大學 智能型新能源汽車協同創新中心,上海 201804)

分布式驅動電動汽車驅制動系統容量分配方法

張立軍1,2,李濯宇1,2,孟德建1,2

(1.同濟大學 汽車學院,上海 201804;2.同濟大學 智能型新能源汽車協同創新中心,上海 201804)

針對現有分布式驅動電動汽車驅、制動系統容量分配多采用四輪平均分配的問題,提出了一種驅、制動系統軸間容量分配的方法。其中,基于動力性的驅動系統前后軸容量分配的目的是改善最大加速度、最大爬坡度和百公里加速時間;基于制動性的電液復合制動系統前后軸容量分配的目的是改善制動距離和平均制動減速度。分析結果表明,提出的驅、制動系統容量分配方法有效改善了車輛的動力性和制動性。

電動汽車;分布驅動;驅動系統;制動系統;容量分配

安全、節能、環保、舒適是汽車發展的永恒主題,電動化和智能化是全球公認的汽車技術前沿領域[1]。采用輪轂電機或輪邊電機驅動的分布式驅動電動汽車,結構緊湊、傳動效率高,且能通過獨立、快速、精確的電機控制實現各車輪驅動力與制動力的控制,兼具動力電動化和安全智能化的技術特征,已成為業界關注的焦點和熱點[2]。

現有分布式驅動電動汽車驅、制動系統軸間容量分配主要采用四輪平均分配的方法,未充分考慮加速及制動時載荷轉移效應的影響,也未能利用分布式驅動電動汽車各車輪力矩獨立可控的技術優勢改善整車動力性和制動性。同時,現有研究和文獻多著眼于驅制動力的軸間動態分配控制策略[3-4],較少關注利用驅、制動系統軸間容量分配改善整車動力性和制動性[5-6]。因此,有必要研究如何通過合理分配軸間容量改善整車的動力性和制動性。

本研究以改善整車動力性和制動性為目標,分別設計了基于動力性的驅動系統軸間容量分配方法和電液復合制動系統軸間容量分配方法,并對該方法進行分析和驗證。

1 驅、制動系統總容量匹配

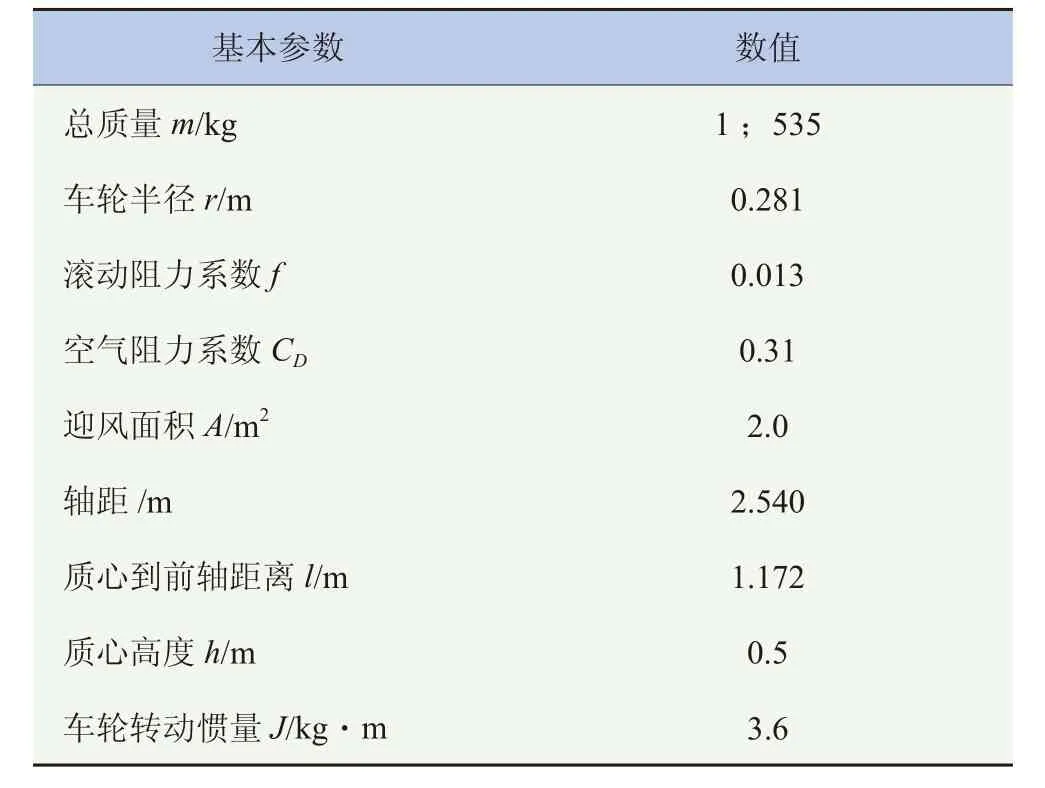

采用某車型的參數模型進行研究,其相關參數見表1。

表1 車型主要參數

下面分別針對動力性和制動性指標進行驅、制動系統總容量的匹配。

1.1 驅動系統總容量匹配

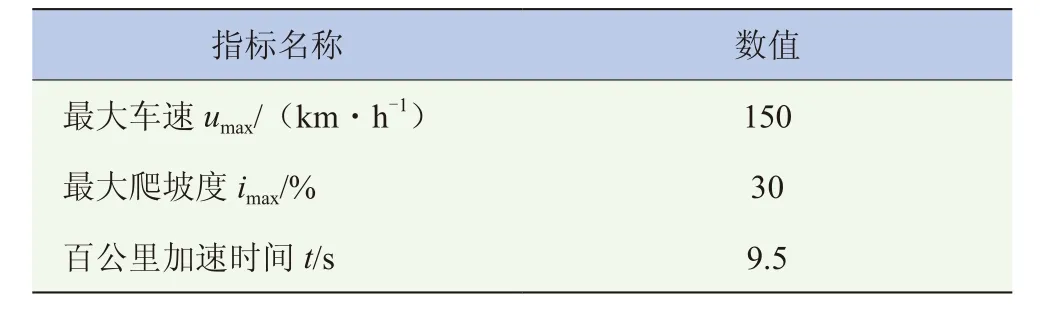

整車需要達到的動力性指標見表2。

表2 動力性指標

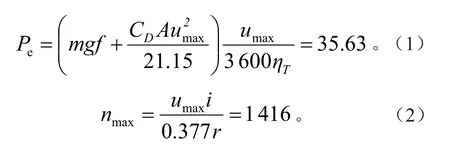

最大車速對應電機的持續工作區[7],據此匹配電機額定功率Pe和最大轉速nmax:

式中:m為總質量;f為滾動阻力系數;CD為空氣阻力系數;A為迎風面積;umax為最大車速;ηT為傳動效率;i為傳動比,此處取i=1;r為車輪半徑。

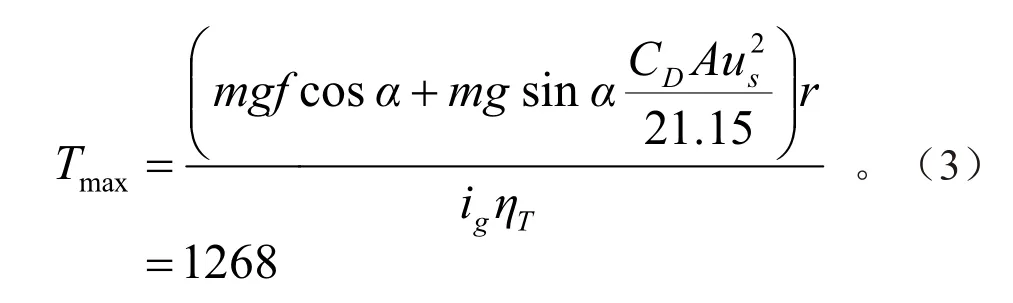

最大爬坡度對應電機的短時工作區,據此匹配電機的最大轉矩Tmax:

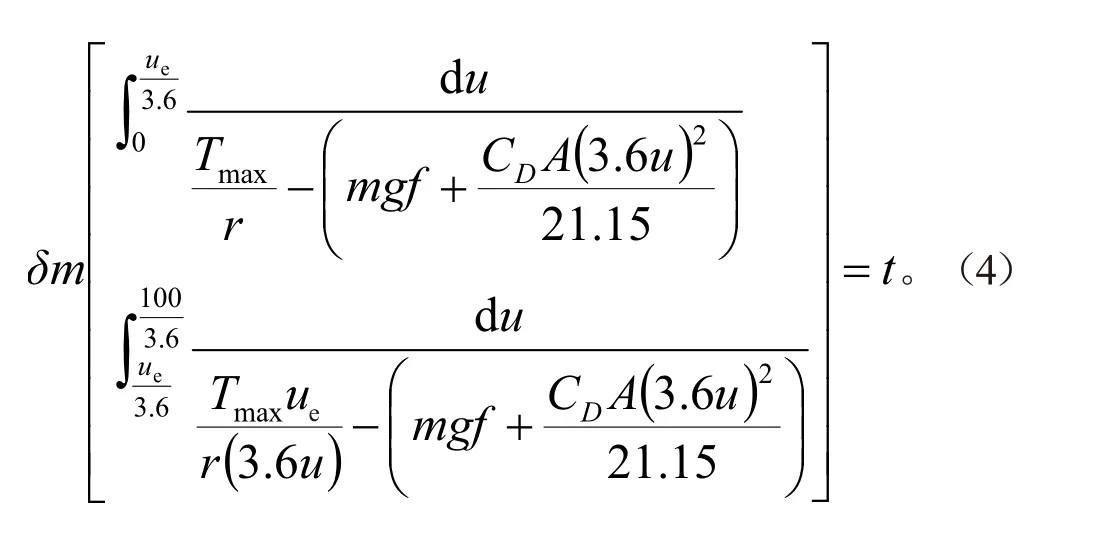

百公里加速時間也對應電機的短時工作區:

此時Tmax=1 419 Nm。與最大爬坡度匹配出的最大轉矩相比,取大者。此外,電機的轉速比取1.875[8]。

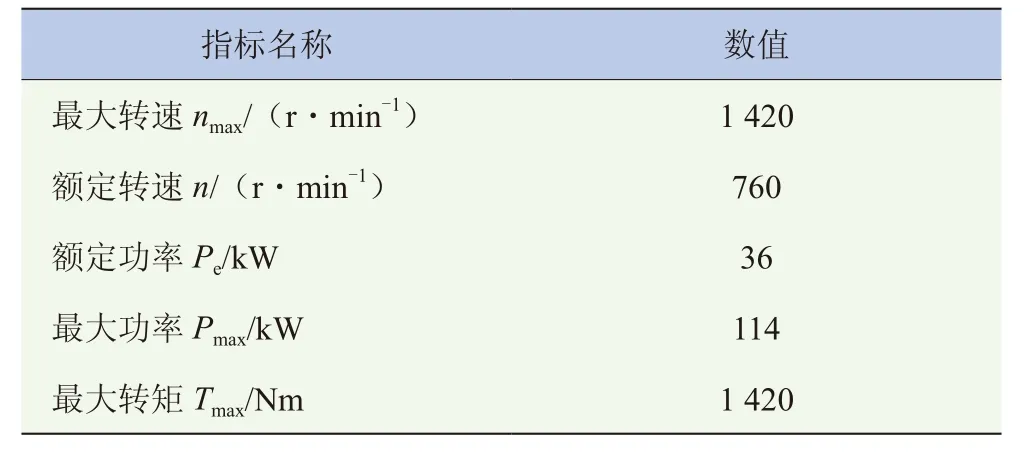

以上匹配出了驅動電機的總容量參數,經過數據圓整,得到電機實際參數見表3。

表3 驅動系統總容量參數

1.2 制動系統總容量匹配

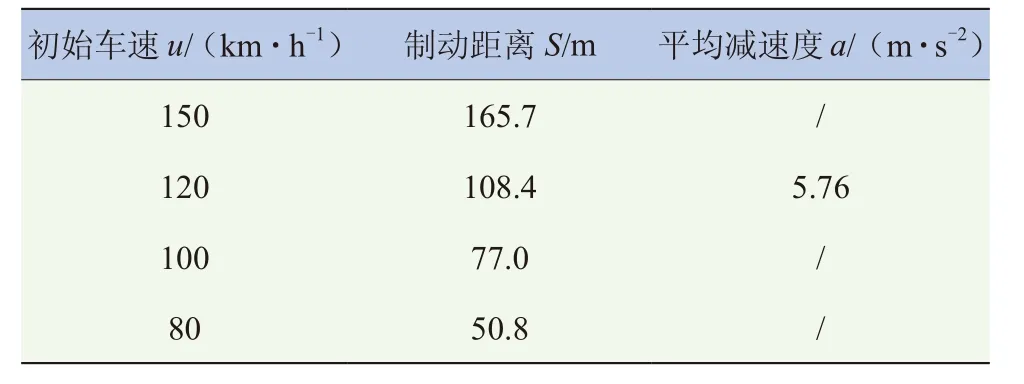

根據國標《GB 21670—2008 乘用車制動系統技術要求及試驗方法》,結合所選車型的參數,得到制動性指標見表4。

表4 制動性指標

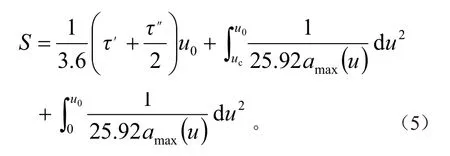

根據制動距離和平均減速度要求匹配總制動容量,總容量與電機再生制動容量之差即為所需液壓制動容量[9]。制動距離計算公式如下[10]:

式中:τ′+τ″/2為制動器作用時間,取0.4 s;u0為制動初速度;uc為常規車速。

平均減速度計算公式如下:

式中:ub=0.8u0;ue=0.1u0;sb為u0到ub車輛經過的距離;se為u0到ue車輛經過的距離。

按表3取不同的制動初速度進行計算,最終匹配出所需液壓制動容量為Th=1 535 Nm。因此,制動系統所能產生的最大制動力與車速的關系如圖1所示。

圖1 制動系統最大制動力曲線

下面以所匹配的驅、制動系統總容量為基礎,研究驅、制動系統容量軸間分配對整車動力性和制動性的影響及優化方法。

2 驅動系統容量分配優化方法

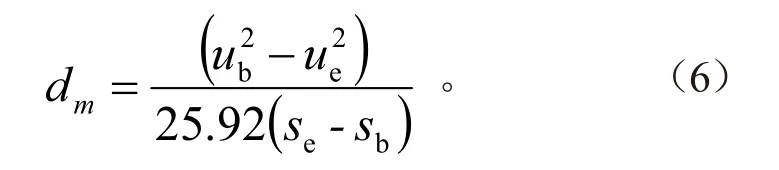

定義電機容量分配比βD為汽車前輪電機最大轉矩占前后輪電機總轉矩的比例:

取值范圍為0 ≤ βD≤ 1。

βD值的變化關系到前后輪驅動電機最大轉矩的變化,μ值的變化關系到路面附著力的變化,因此需要通過βD和μ的聯合變化,在多種情況下比較電機驅動力與路面附著力的大小關系,得出該情況下的實際驅動力,進而得出相應的最大加速度、最大爬坡度和百公里加速時間等參數的解析式。

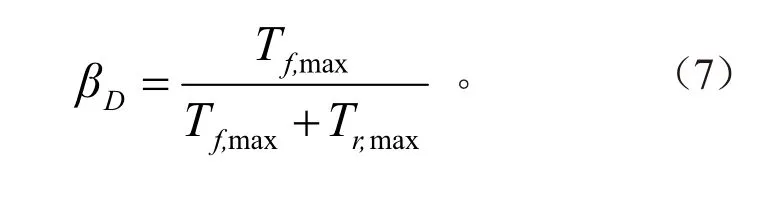

下面以最大加速度為例,簡要說明動力性參數解析式的具體推導方法。本文默認采用計入了坡度阻力、空氣阻力等行駛阻力影響的完善I/f/r線組公式[11],如式(8)~(10)所示。

I曲線:

式中:α為路面坡度角;hg為整車質心高度;Lf為質心到前軸距離;Lr為質心到后軸距離;Fdf為前輪驅動力;Fdr為后輪驅動力;μ為 路面附著系數;且p=f(hg-r)。

2.1 對最大加速度的影響

2.1.1 解析式推導

考慮最大加速度,則車速和路面坡度均取為0,其余參數按表1和表3取值。

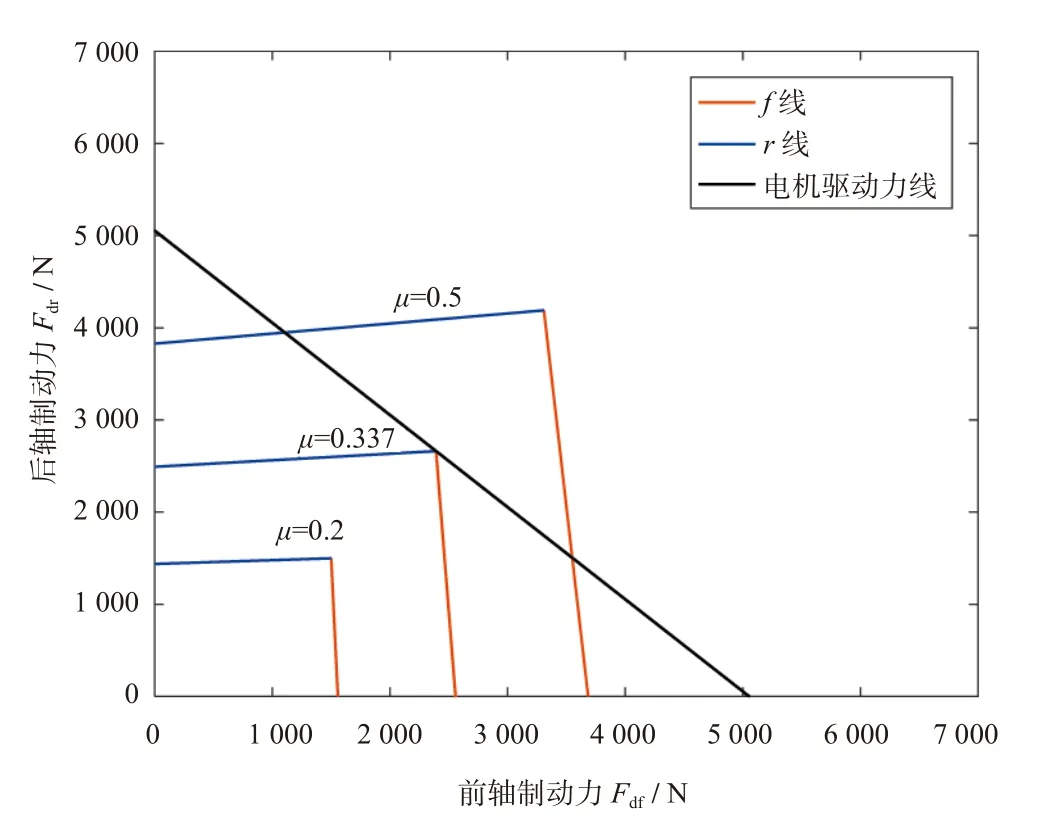

由于電機總功率確定,前后軸總驅動力為定值。作電機驅動力線及不同μ值的f / r線組,如圖2所示。

圖2 不同μ值的f / r線組

由圖2可知,隨著μ值的變化,f / r線組與等驅動力線之間的相對位置關系也是發生變化的,圖中第二組f / r線即為μ的臨界情況,定義該情況下的μ值為μ的臨界值。因此可按照以下步驟進行分區間討論:

(1)求出μ的所有臨界值μ0,μ1,μ2…并依此劃分出若干個區間。

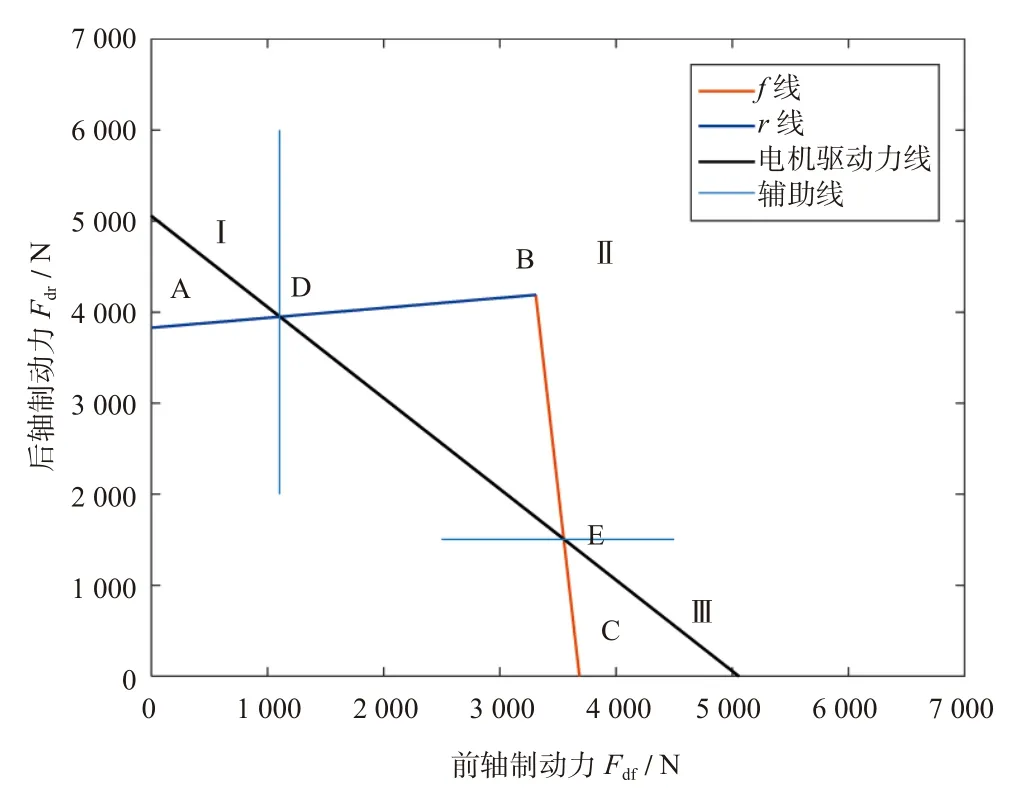

(2)在μ的每個區間里,再視具體情況對βD進行區間劃分。例如μ0<μ<μ1時如圖3所示,圖像根據βD劃分成了Ⅰ,Ⅱ,Ⅲ三個區間。

圖3 根據βD劃分區間

(3)在βD的每個子區間內,比較電機驅動力和路面附著力的相對大小,給出實際最大驅動力解析式并繪制圖像,如圖4所示。

圖4 實際最大驅動力

(4)根據各區間內的實際最大驅動力公式,計算出相應的最大加速度解析式。

按上述步驟,即可推導出0≤μ≤1與0≤βD≤1聯合變化的所有情況下的最大加速度解析式,形成完整的公式組。

2.1.2 數值分布與最優方案選取

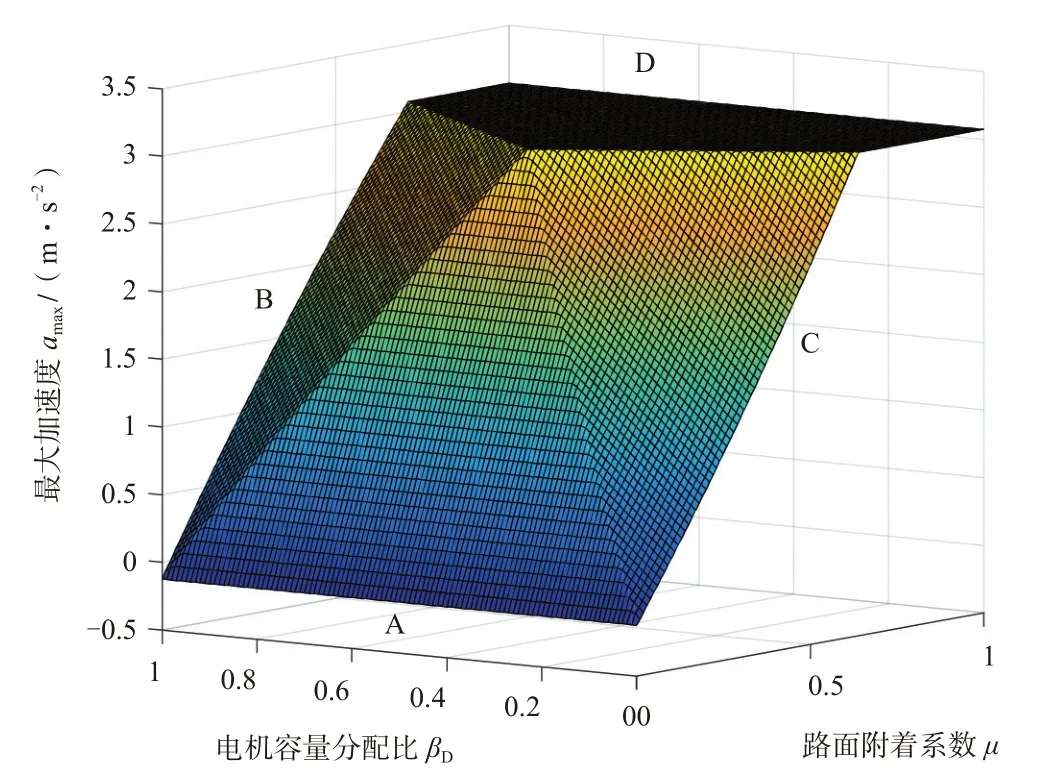

根據最大加速度公式組,可繪制最大加速度隨βD和μ變化的三維圖像,如圖5所示。

圖5 最大加速度

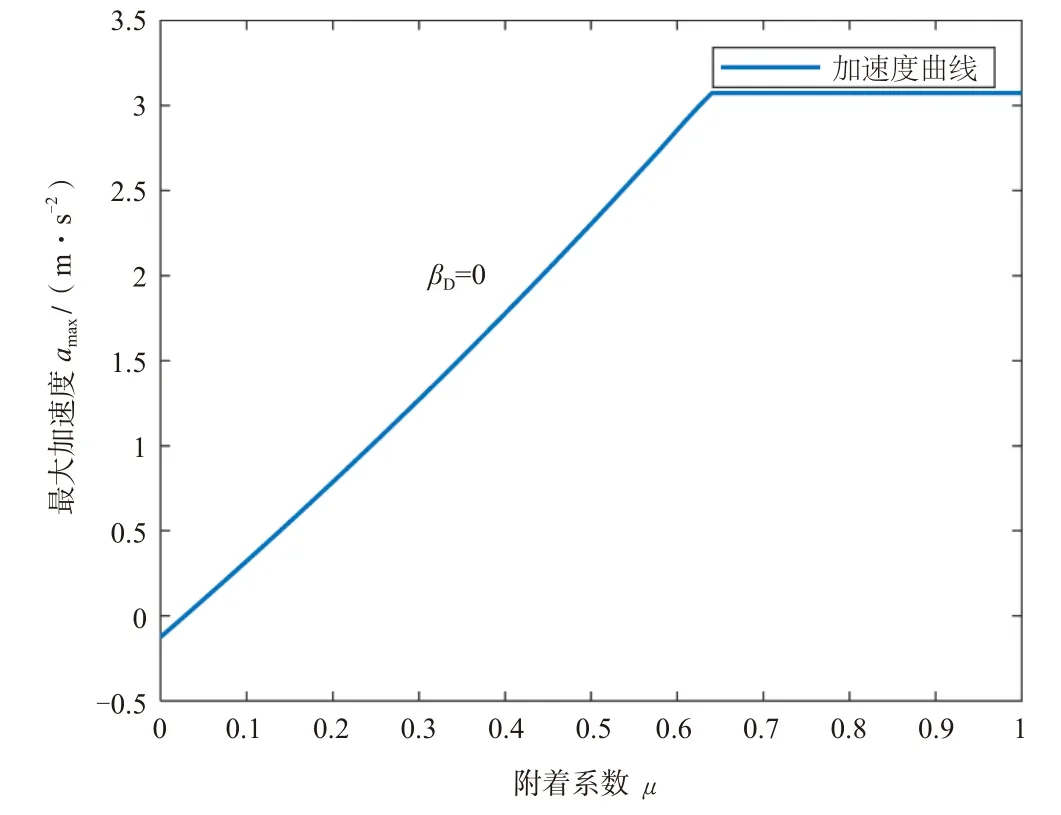

該圖反映了分布式驅動電動汽車所有可能的電機容量分配方式下,整車所能達到的最大加速度的變化情況。該圖與μ-αmax面的兩條截距線,即為前輪驅動和后輪驅動兩種傳統兩驅布置方式的加速度變化曲線,βD=0時如圖6所示。

圖6 后驅加速度曲線

可以看出,當βD=0時,最大加速度隨著μ逐漸增大,直到μ=0.63時才達到最大值3.07 m/s2(約為0.31 g),整車的路面附著系數利用率僅為49%,證明了兩輪驅動的局限性。

另一方面,對照圖中細直線可以看出,加速度并非線性增大,而是沿著斜率逐漸變大的曲線上升。這是由于隨著最大加速度值的增大,對應的驅動強度也在增大,使整車的軸荷發生后移,后軸分配的軸荷比例逐漸增大。由于此時電機全部布置在后軸上,所以隨著后軸的加速能力越來越強,最大加速度增長的斜率逐漸增大。這也說明了圖5中的C、D區域是曲面而非平面。

觀察圖5中最大加速度的變化趨勢,當路面附著系數μ較小時(圖中μ <0.33),在βD軸的兩端(C、D區域),圖像變化趨勢對稱,整車最大加速度值較小,有車輪處于打滑狀態,即電機驅動力大于路面附著力;βD軸中段(A區域)的最大加速度值較大,但由于路面附著條件限制,電機驅動力仍未全部發揮作用;在βD=0.48附近,最大加速度達到最大值。當μ較大時(0.33 ≤μ≤ 0.68),在βD軸中段(D區域),最大加速度可以達到最大值。當μ足夠大時(μ >0.68),對于任意βD,最大加速度始終可以達到最大值。

考慮上圖中各點的附著系數利用率,如圖7所示。

圖7 附著系數利用率

可以看出,在βD=0.48附近,附著系數利用率較大。而圖5中D區域所示位置則表明,一旦電機驅動力全部發揮作用,則路面附著系數越大,附著系數利用率越低。

綜上所述,在本模型的參數下,按照四輪驅動的方式來布置電機,并使前后輪的電機容量按照0.48∶0.52來分配,可使整車的最大加速度達到最優化。

2.2 對最大爬坡度的影響

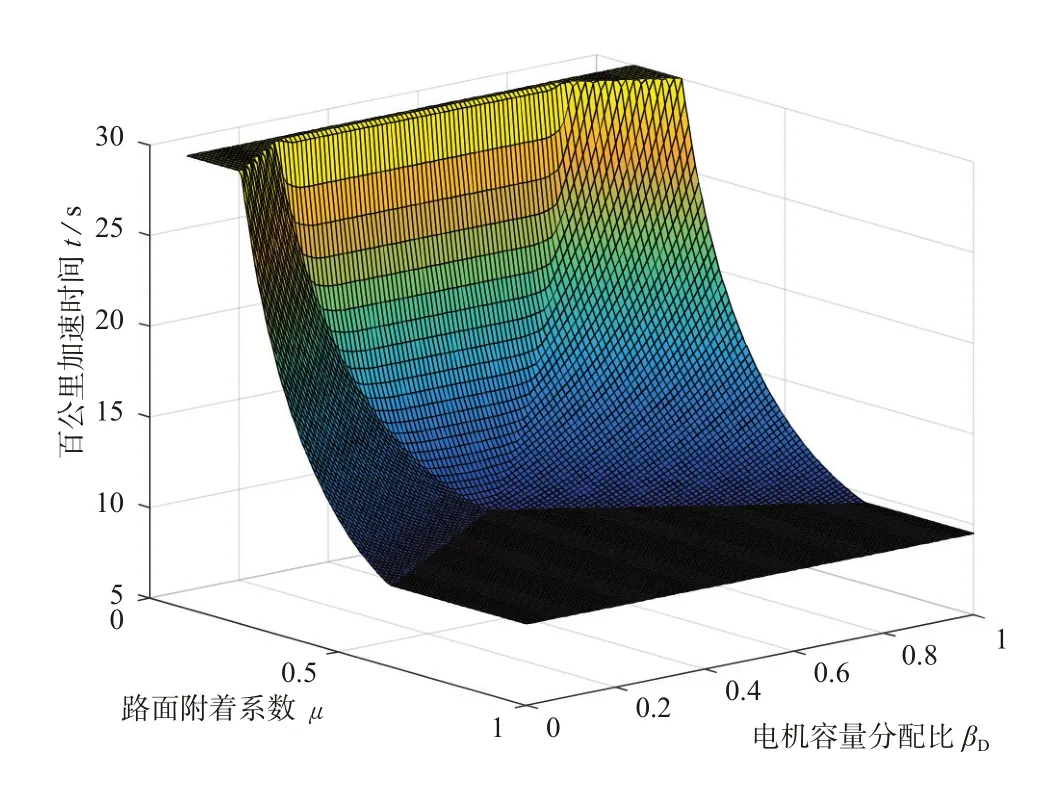

考慮最大爬坡度,規定汽車以us=10 km/h的速度勻速爬坡,不考慮加速阻力,且空氣阻力Fw為定值。設汽車所能達到的最大驅動力為Fd,則:

由此計算出最大爬坡度。在不同電機容量分配比βD和附著系數μ的條件下,最大爬坡度公式的推導過程和最大加速度公式完全一致,所得最大爬坡度隨βD和μ變化三維圖的變化趨勢也與圖5一致,不再贅述。

需要注意,由于在分區間討論時,區間邊界的解析式可能包含坡度角α,因此需要預設一個坡度角來幫助確定區間邊界,導致各區間邊界存在一定的誤差,但對最大爬坡度的數值和變化趨勢影響極小。

2.3 對百公里加速時間的影響

百公里加速時間的研究過程與最大加速度類似。但由于常規車速取為80~100 km/h,因此當u >80 km/h時,電機由恒轉矩階段進入恒功率階段,隨著車速上升,轉矩開始下降并且轉矩T是車速u的函數。至u =100 km/h時,轉矩為T=Tmin=1 136 Nm。因此電機驅動力線不是唯一的,分區間討論的過程更加復雜。下面對推導過程中與前述兩個參數的不同之處作簡要說明。

2.3.1 解析式推導

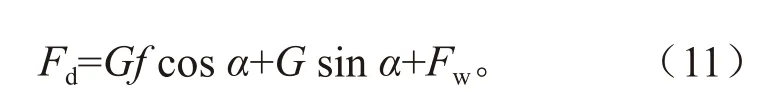

考慮百公里加速時間,設路面為水平。取不同的μ值作f / r線組及兩條電機驅動力線,得到μ的多個臨界值,并依此劃分區間。在每個μ的區間內,再對βD進行分區間,如圖8所示。

圖8 對βD劃分區間

由于車速是變化的,因此在每一個βD的區間內,還需要再對車速進行分區間討論,即按照“μ→ βD→ u”的次序分3層進行討論,最后給出每個子區間內百公里加速時間的解析式。

2.3.2 數值分布與最優方案選取

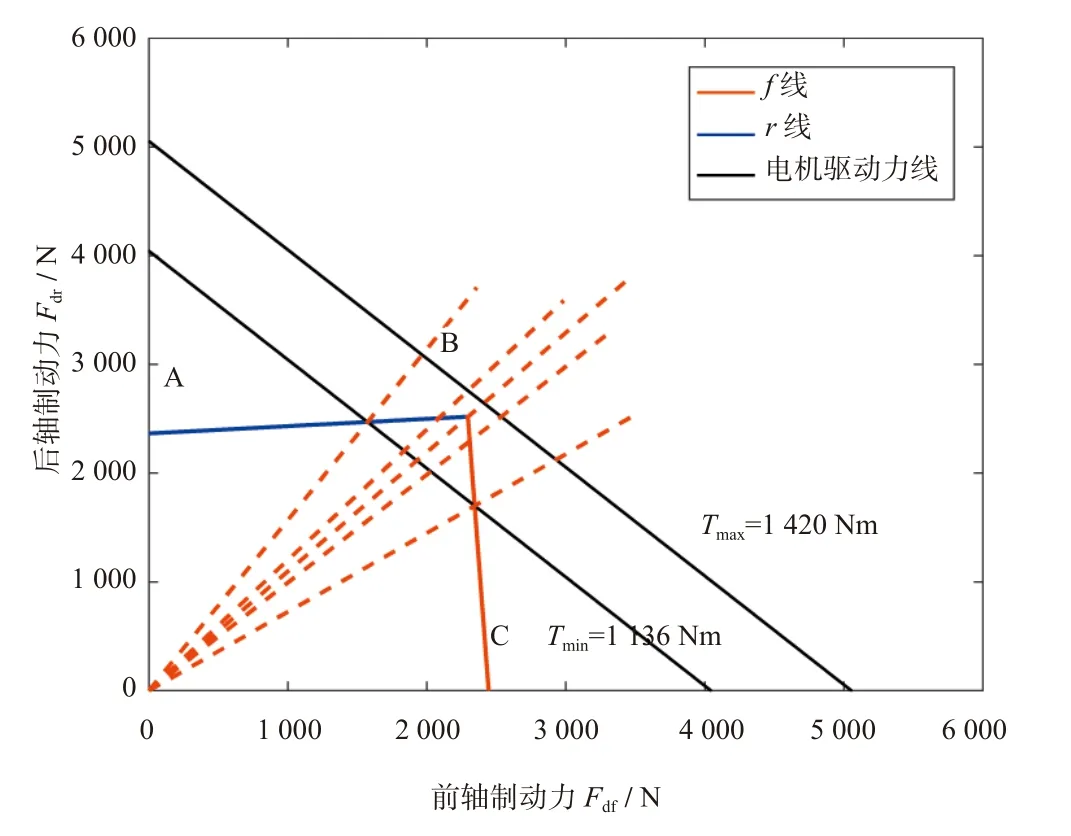

根據百公里加速時間公式組,可繪制出百公里加速時間隨βD和μ變化的三維圖,如圖9所示。

圖9 百公里加速時間

上圖的變化趨勢與最大加速度、最大爬坡度圖像基本呈對應關系,前后容量分配比也取為0.48∶0.52最佳。當μ足夠大時,百公里加速時間的穩定值為9.5 s,與最初設計要求一致。

2.4 最優化分配方法

綜合最大加速度、最大爬坡度和百公里加速時間3個動力性參數的變化規律可以得出,在當前轎車模型的參數下,電機容量分配比βD取0.48,即前后電機容量按照0.48∶0.52來分配時,上述三個動力性參數均為最優化結果,對整車的動力性最為有利。當車型參數改變時,按照上述方法,同樣可以找出相應的最優容量分配比。這為四輪驅動電動汽車的前后驅動容量分配提供了一種最優化的方法,比四輪容量平均分配布置方法更加合理。

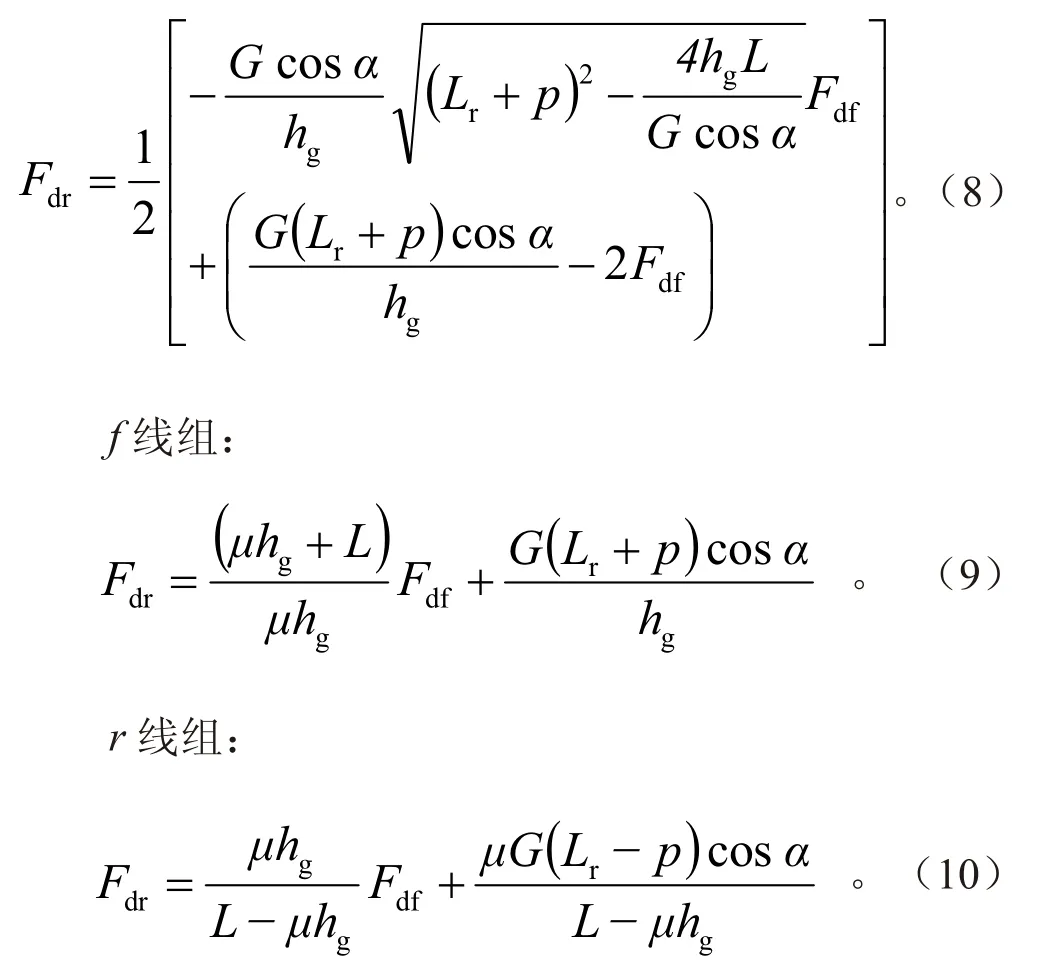

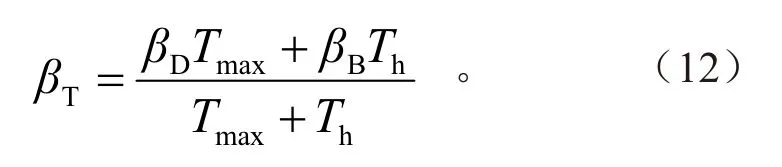

3 制動系統容量分配優化方法

仿照電機容量分配比βD,定義液壓制動容量分配比βB。因此在制動過程的研究中,有3個自變量:(1)電機容量分配比βD。(2)液壓制動容量分配比βB。(3)路面附著系數μ。由于在考慮制動容量前后分配對整車制動性能的影響時,不涉及電機制動和液壓制動之間的協調分配問題,二者對整車的制動效果沒有區別。因此,為了簡化討論,引入總制動容量分配比βT,表示前軸總制動容量占前后軸制動總容量的比例:

顯然0 ≤ βT≤ 1。下面討論總制動容量分配比βT以及路面附著系數μ的變化對制動距離和平均減速度的影響規律[12]。

3.1 對制動距離的影響

制動距離公式組的推導方法和百公里加速時間類似,即按照“μ → βD→ u”的順序分3層進行分區間討論,最后采用解析方法給出每個子區間內制動距離的公式。

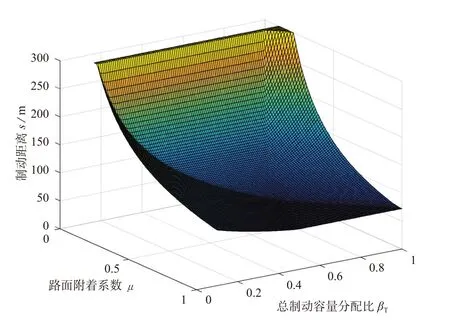

需要注意的一點是,在車速u超過80 km/h后,電機再生制動的容量會變小,但液壓制動容量保持不變,因此公式中應使用T=80Tmax/u+Th項。初速100 km/h時的制動距離隨βT和μ變化的圖像如圖10所示。

可見,制動距離的變化規律與百公里加速時間類似,但βT的最優取值在0.66左右。

設驅動系統容量分配比取最優值βD=0.48,根據式(12)將βT換算為液壓制動容量分配比βB,即可得到制動距離與βB的關系,如圖11所示。則可以看出,僅對液壓制動系統的布置而言,當液壓制動容量分配比βB在0.85左右時,整車制動性最優。

圖10 初速100 km/h的制動距離

圖11 初速100 km/h的制動距離(βB作橫軸)

3.2 對平均減速度的影響

平均減速度公式的推導過程與制動距離類似,給出平均減速度隨βT和μ變化的圖像,如圖12所示。

圖12 平均減速度

由圖12可知,平均減速度的變化規律和制動距離相互對應,因此βT的最優化取值依然是0.66。

3.3 最優化分配方法

綜上所述,在所設參數模型下,汽車的總制動容量分配比取βT=0.66,也即液壓制動系統前后容量按照0.85∶0.15的比例分配時,制動距離和平均減速度達到最優化,對整車的制動性最有利。當車型參數以及驅動系統容量分配改變時,均可以按照上述方法找出相應的液壓制動系統最優容量分配比。

4 結論

本文對分布式驅動電動汽車驅動系統和制動系統的軸間容量分配進行了定量研究,在考慮電機再生制動能力的前提下,基于整車參數模型,采用解析法研究了驅、制動系統軸間容量分配對整車動力性參數(最大加速度、最大爬坡度和百公里加速時間)以及制動性參數(制動距離、平均減速度)的影響,并據此提出了一種軸間容量分配的優化方法,對工程應用有一定的指導意義。

(References):

[1] 寧國寶. 電動車輪邊驅動系統的發展[J]. 上海汽車,2006(11):2-6. NING Guobao. Development of Wheel Driving System of the Electric Vehicle[J]. Shanghai Auto,2006(11):2-6. (in Chinese)

[2] 余卓平,馮源,熊璐. 分布式驅動電動汽車動力學控制發展現狀綜述[J]. 機械工程學報, 2013,49(8):105-114. YU Zhuoping,FENG Yuan,XIONG Lu. Review on Vehicle Dynamics Control of Distributed Drive Electric Vehicle[J]. Journal of Mechanical Engineering,2013,49(8):105-114. (in Chinese)

[3] 李樂. 四輪獨立驅動電動車控制系統的設計[D]. 武漢:武漢理工大學,2010. LI Le. Control System Design of Four-wheel Independent Drive Electric Vehicle[D]. Wuhan:Wuhan University of Technology,2010. (in Chinese)

[4]ZHOU Y,LI S,ZHOU X,et al. The Control Strategy of Electronic Differential for EV with Four In-wheel Motors[C]// Chinese Control and Decision Conference,2010:4190-4195.

[5] 郎文嵩. 分布式驅動電動汽車動力系統建模與驅動力控制[D].長春:吉林大學, 2013. LANG Wensong. Power System Modeling and Driving Control of Distributed Drive Electric Vehicles[D]. Changchun:Jilin University,2013. (in Chinese)

[6] 李洋,張建偉,郭孔輝,等. 四輪驅動電動汽車軸間驅動力和制動力分配[J]. 吉林大學學報(工學版),2015,45(3):703-710. LI Yang,ZHANG Jianwei,GUO Konghui,et al. Driving and Braking Force Distribution Between Front and Rear Axles for 4WD Electric Vehicle[J]. Journal of Jilin University(Engineering and Technology Edition),2015,45(3):703-710. (in Chinese)

[7] 孫曉坤. 分布式驅動電動汽車機電復合制動控制策略研究[D].北京:北京理工大學,2015. SUN Xiaokun. Study on Elctro-mechanical Braking Control Strategy for a Distributed Driving Electric Vehicle[D]. Beijing:Beijing Institute of Technology,2015. (in Chinese)

[8]EHSANI M,GAO YIMIN,EMADI A. Modern Electric,Hybrid Electric,and Fuel Cell Vehicles:Fundamentals,Theory,and Design(2nd Edition)[M]. Beijing:China Machine Press,2010.

[9] 谷靖. 四輪驅動微型電動車整車控制[D]. 北京:清華大學,2012. GU Jing. Vehicle Control of Four-Wheel Driven Micro Electric Vehicle[D].Beijing:Tsinghua University,2012. (in Chinese)

[10] 余志生. 汽車理論(第4版)[M]. 北京:機械工業出版社,2006. YU Zhisheng. Automobile Theory(4th Edition)[M]. Beijing:China Mechine Press,2006. (in Chinese)

[11] 喻凡,林逸. 汽車系統動力學[M]. 北京:機械工業出版社,2005. YU Fan,LIN Yi. Dynamics of Vehicle System[M]. Beijing:China Machine Press,2005. (in Chinese)

[12] 張元才,余卓平,張立軍,等. 電動車復合制動系統相關問題分析[C]// 2007中國汽車工程學會年會論文集,2007. ZHANG Yuancai,YU Zhuoping,ZHANG Lijun,et al.Related-Problem Analysis of Electric Vehicle Hybrid Braking System[C]// Proceedings of the Annual Meeting of SAE-China,2007. (in Chinese)

作者介紹

責任作者:李濯宇(1993-),男,安徽滁州人。碩士研究生,主要研究方向為電動汽車動力系統集成與控制。

Tel:15209126508

E-mail:lzhy0512@163.com

Capacity Allocation of Driving System & Braking System for Distributed Drive Electric Vehicles

ZHANG Lijun1,2, LI Zhuoyu1,2,MENG Dejian1,2

(1. School of Automotive Studies,Tongji University,Shanghai 201804,China; 2. Collaborative Innovation Center for Intelligent New Energy Vehicle,Tongji University,Shanghai 201804,China)

Most of the existing capacity allocation methods of driving & braking systems for distributed drive electric vehicles adopt uniform distribution amongst the four wheels. Therefore, in this paper a novel capacity allocation method was proposed. The capacity allocation of driving system based on the power performance was aimed to improve the maximum acceleration and the maximum gradability and to shorten the 0-100 km/h acceleration time. The capacity allocation method of electro-hydraulic braking system based on the braking performance was aimed to reduce the braking distance and to increase the average braking deceleration. The results of theoretical analysis indicate that the proposed capacity allocation method effectively improves the power performance and braking performance of the vehicle.

electric vehicle;distributed drive;driving system;braking system;capacity allocation

U469.72

A

10.3969/j.issn.2095-1469.2017.04.04

孟德建(1982-),男,山東濟寧人。博士,助理教授,主要研究方向為汽車系統動力學、振動與噪聲控制。

2017-01-16 改稿日期:2017-03-29

輪轂/輪邊電驅動汽車底盤系統構型與集成優化設計及綜合動力學協調控制 (U1564207)

參考文獻引用格式:

張立軍,李濯宇,孟德建. 分布式驅動電動汽車驅制動系統容量分配方法[J]. 汽車工程學報,2017,7(4):261-269.

ZHANG Lijun,LI Zhuoyu,MENG Dejian. Capacity Allocation of Driving System & Braking System for Distributed Drive Electric Vehicles[J]. Chinese Journal of Automotive Engineering,2017,7(4):261-269.(in Chinese)

Tel:13482500702

E-mail:mdj0218@163.com