重慶宜化公司60萬噸聯堿工程簡介及開車小結

曹金峰

(寧波海越新材料有限公司, 浙江寧波 318003)

重慶宜化公司60萬噸聯堿工程簡介及開車小結

曹金峰

(寧波海越新材料有限公司, 浙江寧波 318003)

對重慶宜化公司60萬t聯堿工程在工藝、設備、產品質量等方面與雙環公司進行對比分析,介紹了重慶宜化公司60萬t聯堿工程的開車的基本情況和遇到的一些問題。

聯堿;工程簡介;開車;小結

重慶宜化公司60萬t聯堿工程采用成熟的型煤造氣、變換、脫硫、脫碳、合成氨技術,年產60萬t“宜化”牌農用氯化銨(部分顆粒農用氯化銨),40萬t“紅雙環”牌輕質純堿,20萬t“紅雙環”牌低鹽重質純堿。該工程于2007年底投產,已實現穩產高產。

本人2007年10月至2008年2月受宜化集團安排從雙環科技外派至重慶宜化參加了該工程開車,負責該工程分析技術工作。現將該工程在工藝、設備、產品質量等方面的基本情況與雙環公司進行了比較分析,介紹了該工程開車基本經過和遇到的一些情況。

1 制鹽生產系統的異同點

重慶宜化公司主要利用距離廠區30 km的高豐鎮豐富的鹽礦資原,通過鉆井、水溶解、鹵水精制,然后用管道將精鹵水送到真空制鹽生產區,為了與60萬t聯堿工程配套,在原有100萬t制鹽裝置基礎上,新上30萬t真空制鹽裝置(每年鹽的總生產能力已達130萬t,60萬t聯堿工程計劃每年用鹽70萬t左右,其它用于生產食用鹽、外賣工業鹽、生產高氯酸鉀等),其中100萬t制鹽裝置采用5個蒸發罐,30萬t真空制鹽裝置采用3個蒸發罐。工業鹽用120 m皮帶送到聯堿結晶崗位3個鹽析結晶器。

雙環公司主要利用距離廠區1~3 km的地下的鹽礦資原,和重慶宜化公司制鹽生產系統一樣通過鉆井、水溶解、鹵水精制,然后用管道將精鹵水送到制鹽生產區,經過一套提硝裝置(每年生產10萬t無水硫酸鈉)和3套制鹽裝置,工業鹽中鈣、鎂、硫酸根雜質更低,鹽的總生產能力達每年70萬t左右。工業鹽用40 m皮帶送到聯堿結晶崗位4個鹽析結晶器。

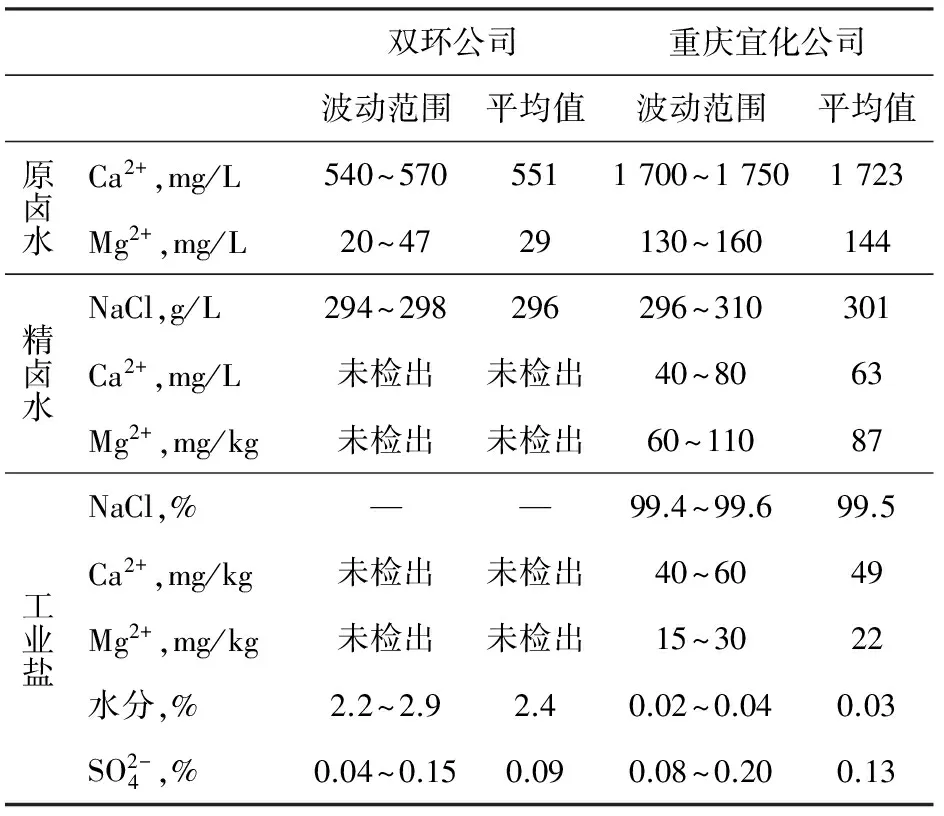

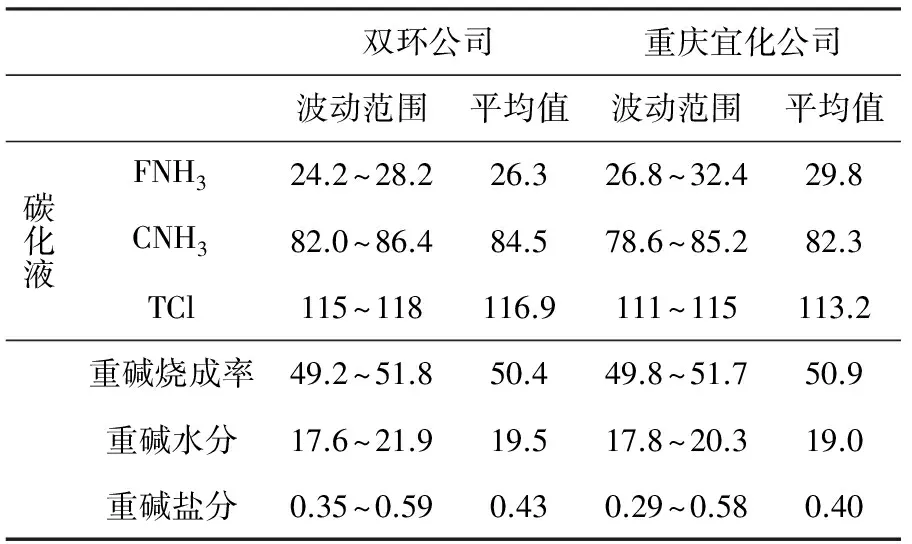

表1 原料鹽分析

從表1數據可知:

1)雙環公司原鹵水、精鹵、工業鹽中鈣、鎂、硫酸根雜質比重慶宜化公司低。雜質越低,聯堿系統母液濁度、純堿產品水不溶解物越低,聯堿系統管道越不容易堵,但從重慶宜化公司開車后的運行情況看來,工業鹽對母液濁度和純堿產品水不溶解物影響不大。

2)由于雙環公司工業鹽基本是濕鹽,重慶宜化公司是顆粒較粗大的干鹽。濕鹽更容易溶解(反應時間短),但雙環公司工業鹽中帶入大量水分(每天帶入50 t水),從控制母液平衡上考慮鹽越干越好,就這方面而言重慶宜化公司的干鹽比雙環公司濕鹽要好。

2 合成氨生產系統的異同點

重慶宜化公司熱電有3臺鍋爐,產汽量分別為150 t/h(低壓)、150 t/h(低壓)、240 t/h(中壓),3臺發電機(總發電量為6.9萬kWh),脫鹽水主要用陰陽離子交換樹脂除去水中的雜質,生產的脫鹽水質量與雙環公司的差不多,熱電用煤主要來自四川涪陵、巴東等附近煤,發熱量比雙環稍低3 MJ/kg。

重慶宜化公司合成氨生產技術主要采用湖北宜化成熟的型煤造氣、變換、脫硫、脫碳、合成氨技術。主要設備有:18臺型煤造氣爐,4個水洗塔,4個靜電除塵塔,1個煤氣柜,2個CO2氣柜,1個半脫硫槽,5臺氫氮壓縮機,兩套變換,兩套脫硫,28個脫碳塔,1個精煉塔,5臺合成循環機,2套φ1.4合成塔系統。

雙環公司熱電有8臺鍋爐(其中7#、8#為兩臺近3年新上高壓鍋爐,其它5臺為經過多次改造的舊鍋爐,常停3臺鍋爐),5臺發電機,總發電量約1.2萬kW/h。熱電用除鹽水生產工藝是:凈化后的河水先通過反滲透除去大部分的Na+、Cl-、Ca2+、Mg2+、K+和少量SiO2,再通過陰陽離子交換樹脂除去剩下的其它雜質,生產一級和二級除鹽水,目前除鹽水產量是1 570 t/h。熱電用煤主要來自河南鄭煤,發熱量一般在21~24 MJ/kg。

雙環公司合成氨生產造氣部分主要采用殼牌粉煤氣化技術(目前產氣量7萬m3/h,占整個造氣量的80%左右)和湖北宜化成熟的型煤造氣技術(目前產氣量2.2萬m3/h,占整個造氣量的20%左右),變換部分采用耐硫變換技術,脫硫、脫碳部分采用低溫甲醇洗工藝。主要設備有:5套空分裝置,5臺型煤造氣爐,2個水洗塔,2個靜電除塵塔,1個煤氣柜,2臺半水煤氣壓縮機,一套日耗煤1 000 t的殼牌粉煤氣化系統,一套耐硫變換系統(Ⅰ變爐、Ⅱ變爐、Ⅲ變爐3個串聯的變換爐)、一套低溫甲醇洗系統,一臺甲烷化爐、6臺高壓機,4臺透平,三套合成氨系統(2個φ1000合成塔,1個φ1200合成塔)等。

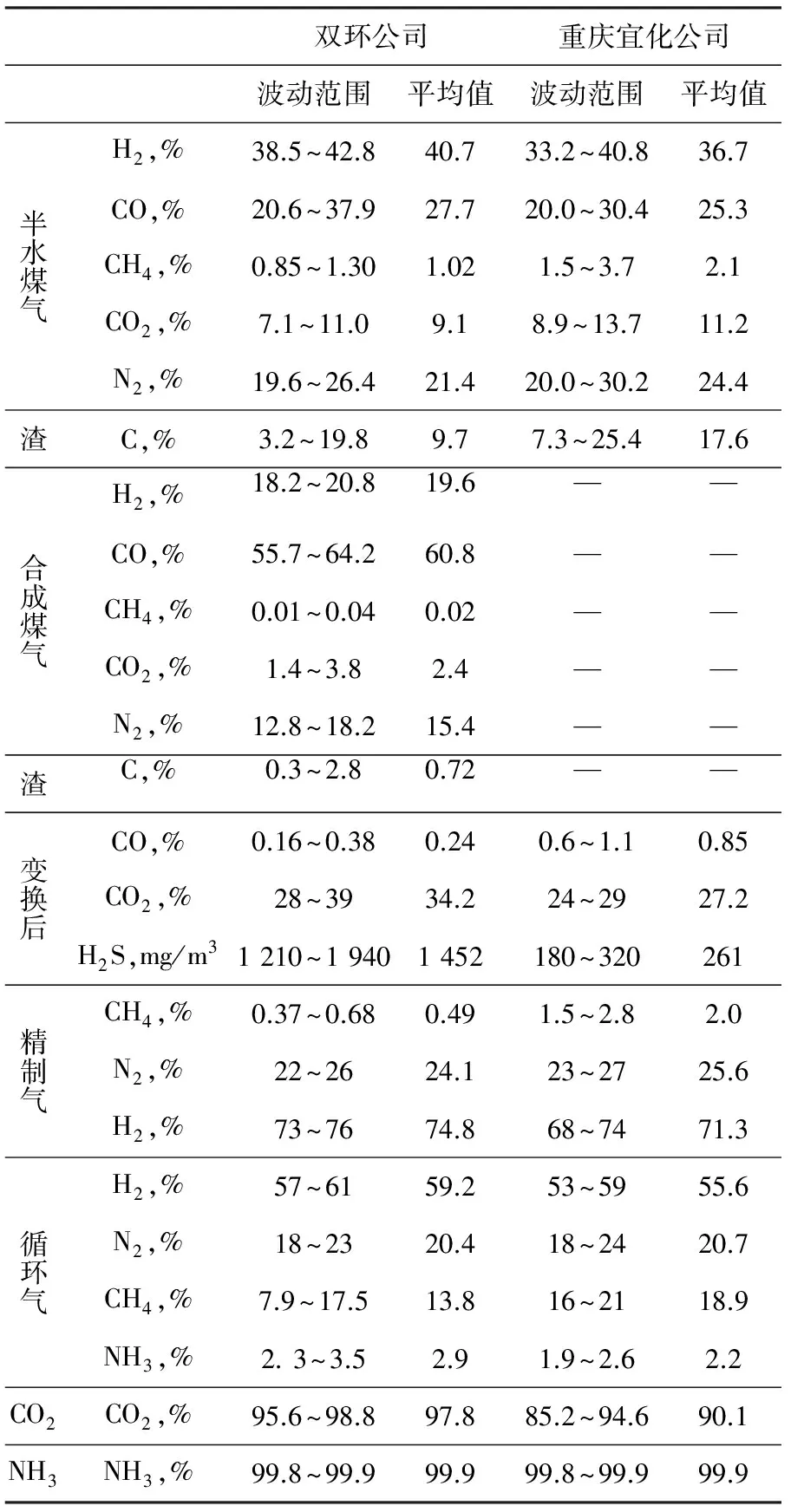

表2 合成氨生產系統各種中間產品成分表

從以上對比分析可知:

1)重慶宜化公司和雙環公司在合成氨造氣、脫硫、脫碳、凈化工藝上差別較大。

2) 雙環公司殼牌粉煤氣化技術煤的利用率較高,但其投資成本較大,主要設備全部依賴進口,維修成本高,工藝復雜。型煤造氣相對來說投資少、投產快,工藝簡單、維修方便。

3)雙環公司型煤造氣爐運行情況(產氣成分)比重慶宜化公司要好。

4)變換、精煉、合成兩公司運行情況較好,只是兩公司造氣上的差異,尤其是有效氣體CO+H2含量,以及CH4含量差別較大,導致精制氣、合成循環氣差別成分較大,雙環公司各項氣體成分更有利于合成系統經濟運行。

3 聯堿生產系統的異同點

重慶宜化公司聯堿工藝與雙環基本相同,都采用一次加鹽、一次吸CO2、兩次吸氨。其中重慶宜化公司純堿工段Ⅰ過程包括碳化和濾過,共有13臺異徑碳化塔(上下φ2500和中部φ3000),4臺20 m2濾堿機(4臺430 m3/min CO2螺桿壓縮機在合成工段壓縮廠房)。結晶工段Ⅱ過程包括冷析、鹽析、加鹽、MⅠ吸氨、MⅡ吸氨、分離機(10臺冰機在氨事業部),共有3個800 m3的冷析結晶器,3個800 m3的鹽析結晶器,2個50 m3鹽稠,2個50 m3兌稠,9個外冷器,MⅠ和MⅡ吸氨器各8個(150 m3/h),4臺德國進口分離機。Ⅰ過程和Ⅱ過程共有11個存量桶(冷AⅠ桶2個,熱AⅠ桶2個,MⅡ桶2個,AⅡ桶2個,MⅠ桶2個,清洗桶1個),容積都在800~950 m3。煅燒工段有φ3000煅燒爐3臺,煅燒爐氣先經過旋風負壓除塵、靜電除塵(除Na2CO3粉塵),再經過熱堿液洗氣,再經過換熱產生冷凝液,部分熱堿液、冷凝液、合成塔氨水一起送碳化崗位回收塔蒸氨后作為洗滌水洗滌換熱出來的煅燒冷爐氣,出來的爐氣最后由CO2壓縮機送到碳化塔為中段氣。洗滌水一起送濾堿機作為洗水加入到聯堿系統。熱純堿從煅燒爐出來經過循環冷卻水降溫一部分直接送包裝崗位包裝成輕質堿,另一部分純堿送制重質堿(液相水合法)。氯化銨從分離機出來經過6臺干銨爐干燥后送氯化銨包裝崗位包裝成成品(部分產品去生產顆粒農用氯化銨)。整個包裝片區分純堿包裝和氯化銨包裝,并排有四個大倉庫,純堿包裝有五條50 kg自動包裝線和兩條750 kg自動噸包裝線(輕質純堿3條50 kg自動包裝線和一條噸包裝線,余下為重質堿包裝線)。氯化銨包裝為五條50 kg自動包裝線和一條顆粒農用氯化銨包裝線。整個倉庫管理規范,出廠產品都用汽車運走(沒有鐵路)。

雙環公司純堿片Ⅰ過程包括MⅠ吸氨、MⅡ吸氨、CO2壓縮、碳化和濾過,共有16臺碳化塔(4臺與重慶宜化公司一樣的異徑碳化塔,12臺φ2500高圈塔),6臺濾堿機(2臺20 m2,4臺16 m2),7臺CO2壓縮機(2臺300 m3/min CO2螺桿壓縮機,5臺小往復壓縮機),MⅠ和MⅡ吸氨器共23個(120 m3/h)。氯化銨片Ⅱ過程包括冷析、鹽析、加鹽、分離機、冰機,共有4個冷析結晶器(3個250 m3,1個500 m3),3個鹽析結晶器(3個250 m3,1個500 m3),8個4 m3鹽稠,8個4 m3兌稠,12個外冷器,大小分離機共17臺。Ⅰ過程和Ⅱ過程共有近20個存量桶,容積大小不等,大部分容積在300 m3左右。煅燒工段有6臺煅燒爐(2臺φ3000,4臺φ2500),煅燒爐氣除塵洗氣與重慶宜化公司基本相同,只是雙環公司沒有靜電除塵,而且熱堿液含堿較高直接送小蘇打,從煅燒爐出來的熱純堿經過涼堿爐降溫(重慶宜化公司只有循環水換熱冷卻堿,沒有涼堿爐),一部分直接送包裝崗位包裝成輕質堿,另一部分純堿送制重質堿(固相水合法)。氯化銨從分離機出來經過8臺干銨爐干燥后送氯化銨包裝崗位包裝成成品。整個包裝區分純堿包裝和氯化銨包裝,共有新舊四個倉庫,輕質純堿包裝有三條50 kg自動包裝線、一條50 kg手動包裝線和一條手動噸包裝線,重質堿有兩條50 kg自動包裝線和一條手動噸包裝線。氯化銨包裝為四條50 kg自動包裝線。出廠產品主要通過鐵路運走(部分用汽車運走)。過程控制分析結果和產品質量情況見表3和表4。

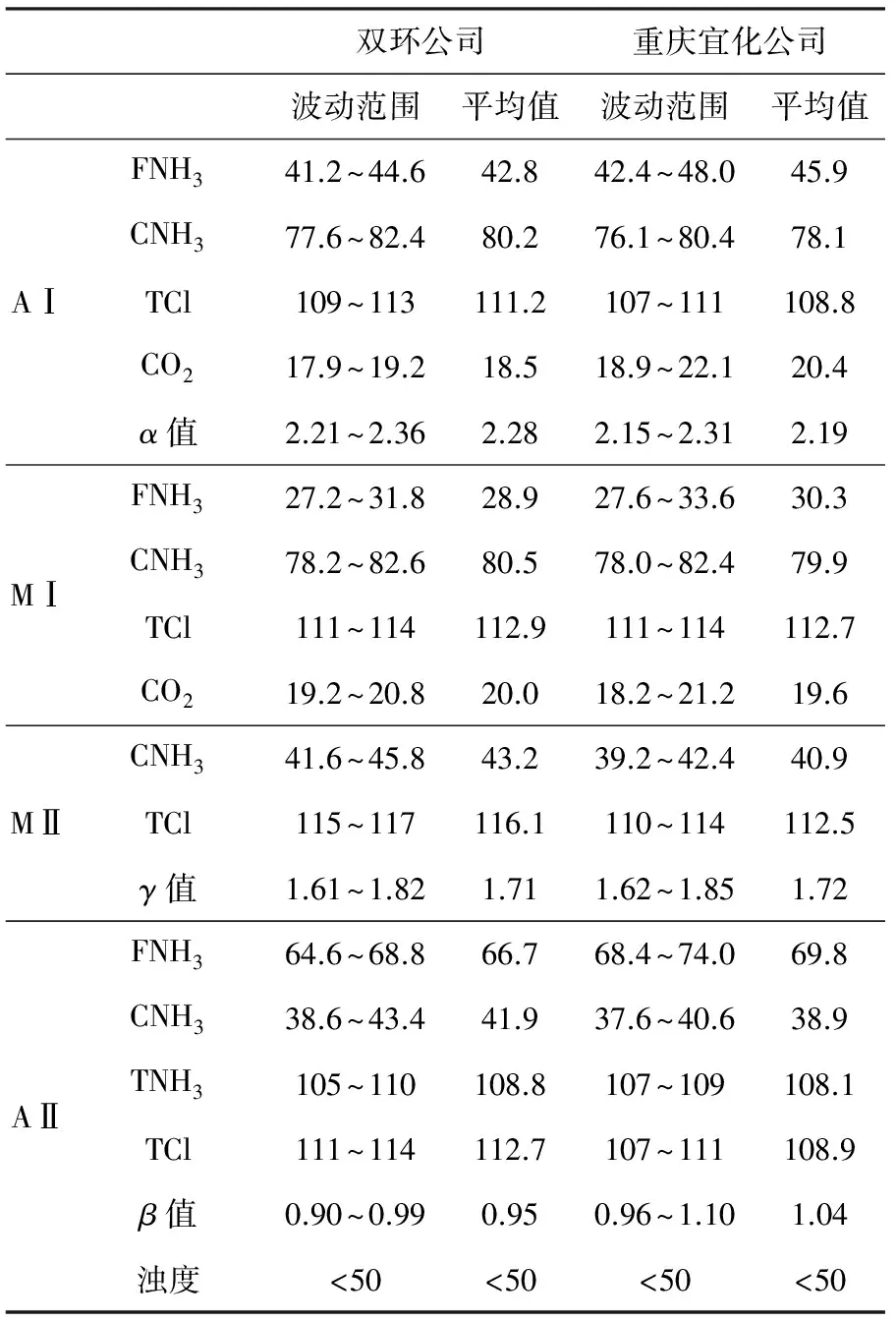

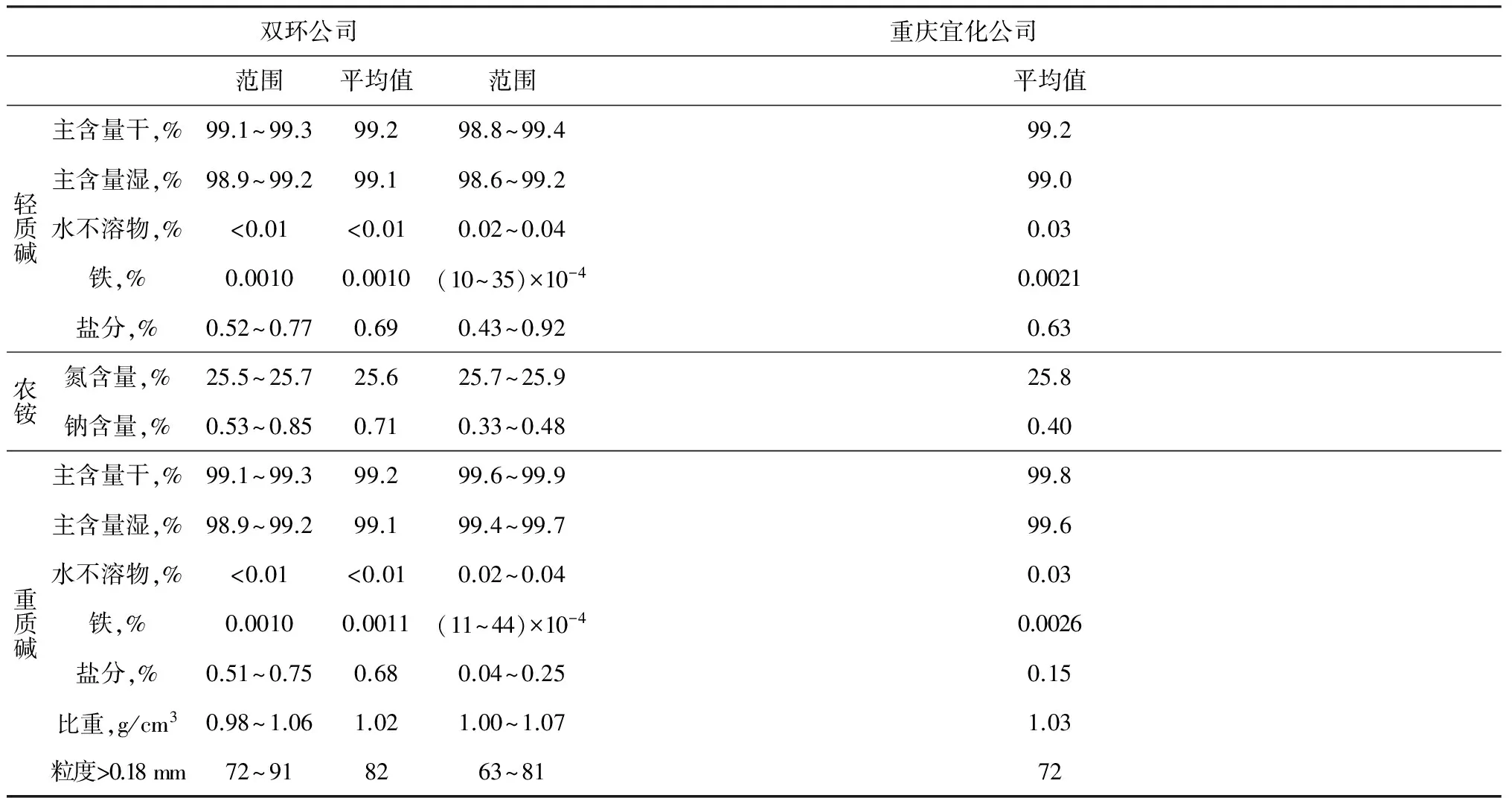

表3 聯堿生產系統過程控制分析結果對照表

(續表)

從以上對比分析和表3可知:

1)由于重慶宜化公司外冷器換熱面積大、降溫效果好,冷析結晶器溫度控制在10~13 ℃,平均12.1 ℃,冷析溫度和鹽析溫度比雙環低,結晶器也比雙環大,導致冷析、鹽析效果明顯,MⅡ的CNH3低于雙環公司,最后整個系統中固定銨比雙環低,為了控制好α、β、γ值,重慶宜化公司按設計要求結晶器吸FNH3也比雙環高, Na+、Cl-比雙環低,CO2比雙環高,雙環公司由于冷析結晶器和鹽析結晶器體積比重慶宜化公司要小等其它原因,通過幾十年的摸索已找出最佳控制范圍,但雙環公司最佳控制范圍不一定適合重慶宜化公司。

2)由于重慶宜化公司真空泵效果好,重堿水分、鹽分都比雙環略低。

表4 聯堿產品質量分析結果對照表

從表4可知:

1)雙環公司和重慶宜化公司輕質堿質量差不多,重慶宜化公司輕質堿水不溶物主要由鈣、鎂雜質形成沉淀引起(根據分析可得大約有0.02 %),可通過降低工業鹽鈣、鎂雜質含量解決。

2)重慶宜化公司農銨鈉含量低于雙環公司,質量好,分析原因是因為在重慶宜化公司結晶工段冷析結晶器、鹽析結晶器、鹽稠、兌稠的體積比雙環的大,工業鹽通過這些系統的時間比雙環公司要長得多,工業鹽充分溶解,Na+在大的冷析結晶器和兌稠中被充分稀釋,還有重慶宜化公司鹽析結晶器到冷析結晶器的逆料量比雙環公司小得多(重慶宜化公司鹽稠將全部物料輸送到冷析結晶器上的逆料槽時,大部分MⅡ清液從逆料槽溢流口流出,再通過冷析結晶器溢流口直接流回了鹽析結晶器形成MⅡ從溢流口走,大量Na+沒有進冷析結晶器,而雙環公司結晶工段鹽稠將全部物料沒有經過逆料槽溢流直接輸送到冷析結晶器)。重慶宜化公司充分利用逆料槽、大結晶器、大兌稠的作用大大降低了農銨鈉含量,提高了農銨產品質量,這種設計值得在聯堿行業推廣。

3)重慶宜化公司重質堿比雙環公司質量好得多,說明液相水合法生產出的重質堿質量比固相水合法生產出的重質堿要好得多。

4 經濟效益、環保等方面的異同點

重慶宜化公司廢水排放分兩大塊,熱電合成氨系統污水通過中國藍星環保公司細菌消解裝置降低水中氨氮、沉降法除油和塵(效果非常好),聯堿等其它生產系統污水由于細菌不能耐高氯根,則通過控制流量、污染物含量、增加生產環保投入等措施達到減排目的,再和經過藍星環保公司細菌消解裝置處理過的水兌合排放,排放口有專門氨氮和COD在線監測儀。一般聯堿企業污水中COD含量在國家控制范圍內,氨氮和氯根波動較大。

雙環公司在各分排污口安裝了流量計,分析員取樣分析化驗,總排放口有專門氨氮、COD在線監測儀等,真正做到了控制流量、污染物含量。

5 開車前后遇到的問題與探討

1)冷析結晶器外冷器開始經常堵,主要是外冷器操作溫度過低,外冷器沒有備機單臺作業時間長。最近改變操作控制溫度,外冷器堵得輕許多(結晶工段基本正常了),馬上又上4臺外冷器,單臺作業時間延長, 徹底解決問題。

2)煅燒工段問題較多,主要是3臺煅燒爐能力剛夠,沒有備機,再加上旋風負壓除塵、靜電除塵、熱堿液洗、冷凝、水洗滌、循環水換熱冷卻堿經常出問題,嚴重影響生產,主要是旋風負壓除塵、靜電除塵故障多,尤其是靜電除塵運行不好,熱堿冷卻還是改用雙環公司涼堿爐效果比較好。

3)合成氨型煤造氣運行不正常,產CO2氣不夠。

4)熱電新鍋爐運行不正常,產蒸汽量不夠。

5)顆粒農用氯化銨沒有相應的國家標準,按GB2946-92生產,因為水分在1.0%以下無法生產出粒度合格的產品。

6)雙環公司的“6改10工程”純堿生產能力從60萬t/年增加到100萬t/年,造氣部分采用型煤造氣,變換、脫硫、脫碳,合成氨再上一套φ1400合成塔系統。

TQ114.162

C

1005-8370(2017)04-06-05

2017-06-06

曹金峰(1972—),1996年畢業于南京化工大學工業分析專業,本科,學士,工程師職稱,畢業后一直從事石油化工分析檢驗與管理工作。1996年至2012年在湖北雙環科技股份有限公司工作,曾任分析化驗處處長,2012年至今在寧波海越新材料有限公司全面負責化驗室籌建、開車分析與后期管理工作,曾在全國性期刊上公開發表多篇分析專業技術論文。