淺析電石渣在氨堿法純堿生產中的循環利用

莫旭功,楊銀新

(青海鹽湖鎂業有限公司純堿廠, 青海格爾木 816000)

淺析電石渣在氨堿法純堿生產中的循環利用

莫旭功,楊銀新

(青海鹽湖鎂業有限公司純堿廠, 青海格爾木 816000)

青海鹽湖鎂業有限公司充分利用本地資源,建成集生態、環保、節能、減排為一體的循環經濟產業鏈,處于物料循環利用尾端的純堿廠,利用各分廠的產品及廢物變廢為寶生產純堿。介紹了在試生產階段整個物料循環未建起來的情況下,電石法PVC廠的電石渣在純堿廠的局部循環利用,改變了石灰窯以石灰定產的限制,即增加了純堿產量,又為后續整個物料的循環利用奠定的一定的基礎。

純堿生產;電石渣;石灰窯;產量;循環利用

1 背景簡介

青海鹽湖鎂業有限公司充分利用本地資源氯化鈉、氯化鎂、氯化鉀等,建成集生態、環保、節能、減排為一體的循環經濟產業鏈,純堿項目是金屬鎂一體化項目循環經濟產業鏈之一,設計產能為100萬t/a純堿,采用氨堿法生產。其余項目分別為:10萬t/a金屬鎂、100萬t/a煤制甲醇、100萬t/a DMTO烯烴分離、16萬t/a聚丙烯、50萬t/a電石法PVC、30萬t/a乙烯法PVC、30萬t/a鉀堿、400萬t/a選煤、240萬t/a焦炭、80萬t/a電石、配套320 MW的供熱中心及公輔工程。各項目建成后改名為各分廠。純堿分廠各物料的使用處在物料循環的尾端,其中焦炭和液氨由焦化廠提供,純堿廠內自建兩座石灰窯,其余二氧化碳和生石灰大部分由電石廠提供,電石廠為五座氣燒石灰窯,生產電石使用生石灰,窯氣供給純堿廠,因窯氣濃度僅22%~28%,故使用甲醇廠高濃度CO2氣(≥97%)作為補充參混使用,電石法PVC廠的電石渣(含氫氧化鈣25%左右)作為純堿分廠蒸氨使用,各等級蒸汽及公用物料由動力廠及綜合廠提供,蒸氨廢液排放至10 km外的鹽田渣場。

2 純堿廠生產現狀簡介

2.1 制約純堿生產的因素

純堿分廠自2014年9月開車成功后在內部兩座石灰窯的支撐下連續生產,截止目前,因建設的不同時等諸多因素的制約,如電石廠五座氣燒石灰窯還未進入試生產階段,甲醇廠間斷性試車,產生的變換廢氣因其中一氧化碳含量不穩定,還未能供給純堿廠,僅焦炭及液氨由焦化廠提供,電石法PVC目前生產負荷約30%,供給純堿電石渣。因此純堿產能依然受兩座石灰窯產能的制約。提高純堿產量依然要從石灰窯著手。

2.2 純堿廠石灰窯技術性能

石灰窯形式 混燒式機械立窯

石灰窯內徑 φ5300

石灰窯有效高度 24 500 mm

石灰窯有效容積 540 m3

石灰石粒度 50~120 mm

焦炭粒度 25~50 mm

煅燒溫度 1 100~1 250 ℃

停留時間 22~24 h

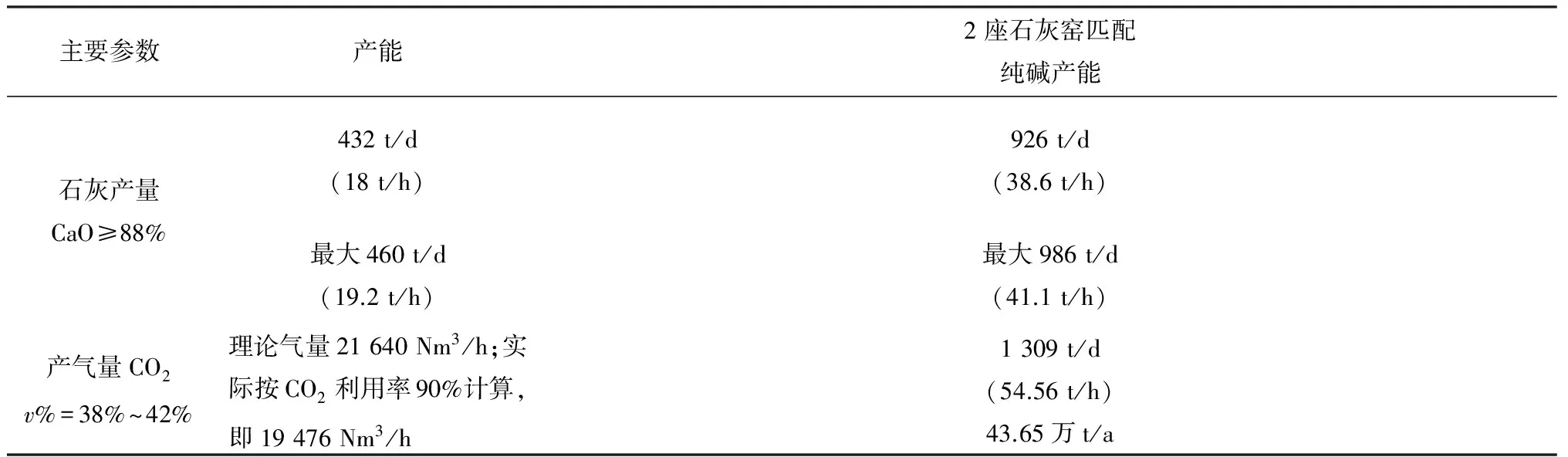

石灰產量 ~432 t/d(18 t/h)

最大石灰產量 460 t/d

表1 石灰窯產氣量及產灰量與純堿產能參數表

由表1可知:僅兩座石灰窯而言,純堿產量由石灰的產量決定,僅僅能達到設計全負荷的30.88%。相當于有部分窯氣需浪費,而如果供給電石渣,可補足不夠的石灰量,從而純堿產量可轉變為由窯氣的量決定。從而可以達到設計全負荷的43.65%。

2.3 純堿分廠生產現狀

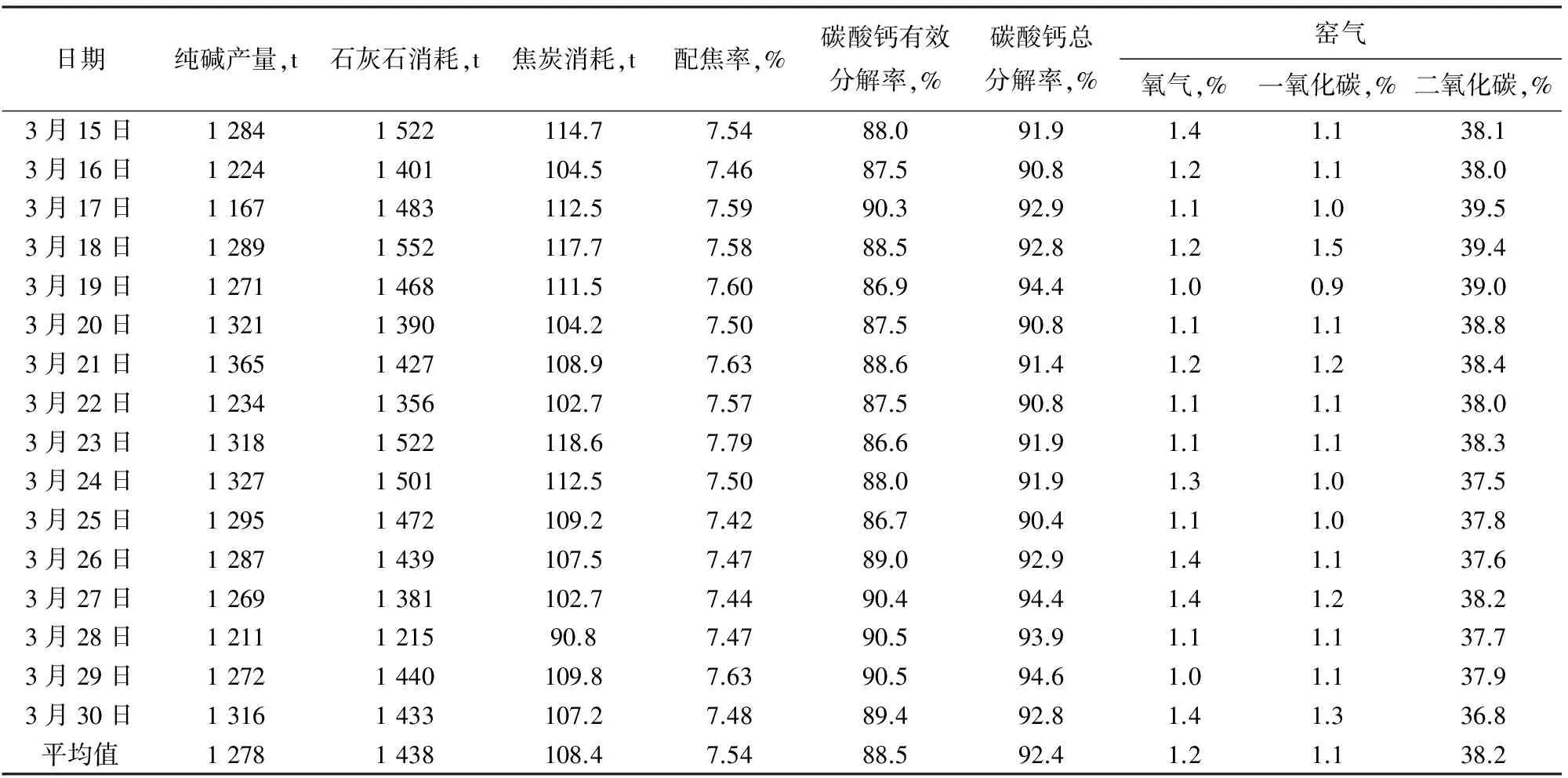

電石渣由電石法PVC輸送至純堿后分兩路,一路進入化灰機,另一路排放至蒸氨廢液總管,純堿消耗不了及電石渣固含量波動較大時排入該管線。經過一段時間的生產磨合后,電石法PVC分廠可以將電石渣的固含量即Ca(OH)2穩定在20%左右并且穩定的供給純堿廠。下面以2017年3月份下半月的生產數據(見表2)為依據進行分析。

表2 2017年3月下半月純堿產量及部分原料消耗分析數據表

備注:以上分析數據為日平均。

根據供貨分析單,外供石灰石碳酸鈣含量為平均97%,碳酸鎂含量平均為0.3%,鹽酸不溶物含量平均為0.8%。

焦化廠所供焦炭分析結果為(均為日平均值):固定碳:84.2%,揮發分:1.2%,灰分:13.2% ,水分:1.4%。

2.4 根據目前生產負荷進行物料平衡的簡略計算[1]

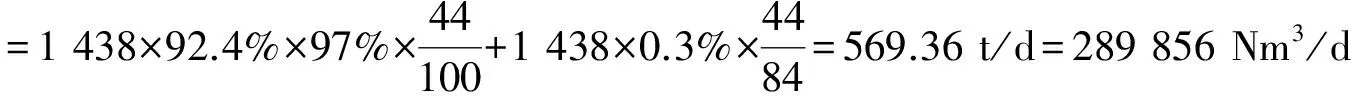

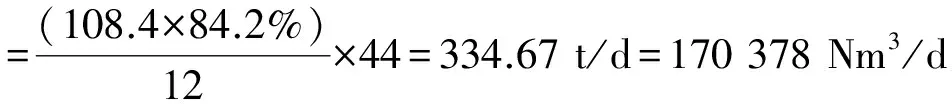

以日消耗石灰石及焦炭量為基準,未燃燒的焦炭量及燃燒生成的一氧化碳忽略不計。

生成的總的CO2量=569.36+334.67=904.03 t/d=460 234 Nm3/d

粗石灰生成量=石灰石量-碳酸鹽分解生成的CO2量+焦炭灰分=1 438-569.36+108.4×13.2%=882.95 t/d

2.5 與純堿產量有關的討論

1)按照設計每噸純堿約消耗粗生石灰0.93 t,則882.95 t生石灰可生產純堿949.4 t,由表2可知,平均每天生產純堿1 278 t,則由電石法PVC廠提供的電石廢渣目前可使純堿每天平均增產328.6 t,消耗粗生石灰(CaO≥88%)為294.1 t。

2)電石法PVC廠目前生產負荷30%,即產PVC樹脂約450 t/d。目前所使用電石發氣量≥285 L/kg,故生產一噸PVC樹脂約產干基電石渣1.8 t[2],則日產干基電石渣810 t,換算為生石灰(CaO≥88%)為810×56/74÷88%=696 t,而純堿消耗294.1 t/d,利用率為42%,可見目前電石廢渣富余,有一部分需外排。

3)按照理論每噸純堿需CO2氣210 Nm3,實際上每制造一噸商品純堿需補充CO2氣300~350 Nm3,實際補充氣量因操作管理水平、CO2氣濃度、生產流程與生產規模大小而異[1],在此假設按照每噸純堿需CO2氣350 Nm3計算,則日產460 234 Nm3CO2氣可生產純堿1 315 t/d,與實際平均日產純堿1 278 t對比可知,因電石渣目前充足,如利用好二氧化碳,還可提高純堿日產量。

3 幾點建議

1)因電石渣的富余,純堿廠可以適當調整蒸氨廢液中過剩灰的指標,從而可以一定程度上降低氨耗。

2)由表2可以看出,CO及O2氣濃度偏高,CO2氣濃度偏低,由此可知石灰窯窯況并未達到最佳,純堿產量日產最高達到過1 365 t,說明后續工序對CO2的利用率不穩定,如調整好石灰窯的窯況,并穩定后續工序對CO2的利用率,將可以達到甚至超過以CO2氣量定產的設計產量。

4 結 論

金屬鎂一體化項目在整個生產物料循環未起來的情況下,電石法PVC廠電石渣的循環利用,即可以使純堿廠在兩座石灰窯的情況下,一定程度上提高純堿產量,又可以為以后的整個物料循環利用打下一定的基礎。

電石法PVC廠電石渣的利用,可以打破石灰窯限制純堿產量的瓶頸,由石灰量定產轉變為由CO2氣量來定產,理論上可提高12.77%的純堿產能。

[1] 王楚. 純堿生產工藝與設備計算[M].北京:化學工業出版社,1995

[2] 顏才南. 聚氯乙烯生產與操作[M].北京:化學工業出版社,2004

X781.2

B

1005-8370(2017)04-28-03

2017-04-11

莫旭功(1987—),男, 2010年7月畢業于青海大學,化學工程與工藝專業,工學學士學位,助理工程師,現任青海鹽湖鎂業有限公司生產總調調度員。