排氣管內置深度對氣-液旋流分離器流動特性的影響

羅小明, 王佩弦, 陳建磊, 何利民

(1.中國石油大學 儲運與建筑工程學院, 山東 青島 266580; 2.中國石化 石油工程設計有限公司, 山東 東營 257026)

排氣管內置深度對氣-液旋流分離器流動特性的影響

羅小明1, 王佩弦1, 陳建磊2, 何利民1

(1.中國石油大學 儲運與建筑工程學院, 山東 青島 266580; 2.中國石化 石油工程設計有限公司, 山東 東營 257026)

排氣管在具有二級旋流分離機制的分離器中至關重要。模擬分析了排氣管內置深度對氣-液旋流分離器流動不穩定性、旋流場、短路流以及徑向流量分布的影響。研究表明,增加排氣管內置深度可更好地引導旋流,提高流場穩定性;隨內置深度增加,分離空間準自由渦出現衰減,準強制渦強度增大,下行與上行軸向速度均減小,在排氣管中形成一定強度的旋流,有助于實現二級分離功能;同時,分離器環形空間預分離能力增強,短路流量增加,單位長度零軸速包絡面上的徑向流量增加,排氣管的二級分離功能有助于削弱短路流帶來的負面影響。

旋流分離器;排氣管;二級分離;數值模擬;流場分析

旋流分離器以其緊湊、高效、適應性強等優點,在石油化工行業的氣-液、氣-固分離等領域廣泛應用。排氣管是旋流分離器的一個重要構件,其結構和尺寸直接影響旋流強度、旋流穩定性以及能耗。宋健斐等[1]指出減小排氣管直徑有利于提高旋流強度和穩定性。楊建國等[2]對排氣管的流場進行測試,指出排氣管內氣流旋轉強度高,并存在“滯流”、“倒流”及逆壓梯度等不利于分離的流態。金有海等[3]指出減小排氣管直徑可以抑制短路流,增大整個分離空間的切向速度,有利于分離。同時,排氣管的內置深度也影響分離器的流場及分離特性[4-6],壓降會隨內置深度的增加而增大,進入排氣管中的短路流量亦會隨之改變。上述單級旋流分離機制,使得排氣管僅作為分離相流出通道,其結構受到了較大約束。

隨著油氣工業的發展,研制面向復雜、多變環境,具有更強適應性、高效性、穩定性的分離技術勢在必行。金有海等[3]指出在流量增大的情況下,部分小液滴被內旋氣流帶進排氣管,并在排氣管內高速旋流再次碰撞、聚并形成液膜[7],因此可以充分利用排氣管的旋轉能量進行氣-液的二次分離。國外已有此類試驗樣機的研究[8],樊大風等[9]、孫蘭義等[10-11]研究了類似的利用排氣管進行二次旋流分離的新型分離結構,通過在排氣管上開孔或環縫,并將排氣管中二次分離得到的液體導入分離器底部的儲液室。二級分離結構的出現使得對排氣管結構與內置深度的研究給予了更大想象空間,并可對排氣管結構優化評價標準賦予全新定義,有助于加深對二級分離機制的認識。

筆者采用CFD方法,研究了排氣管內置深度對旋流分離器內流動不穩定性、旋流場、短路流以及徑向流量分布的影響規律,這對指導設計擁有二級分離機制的旋流分離器具有重要意義。

1 幾何和數學模型

1.1 幾何模型

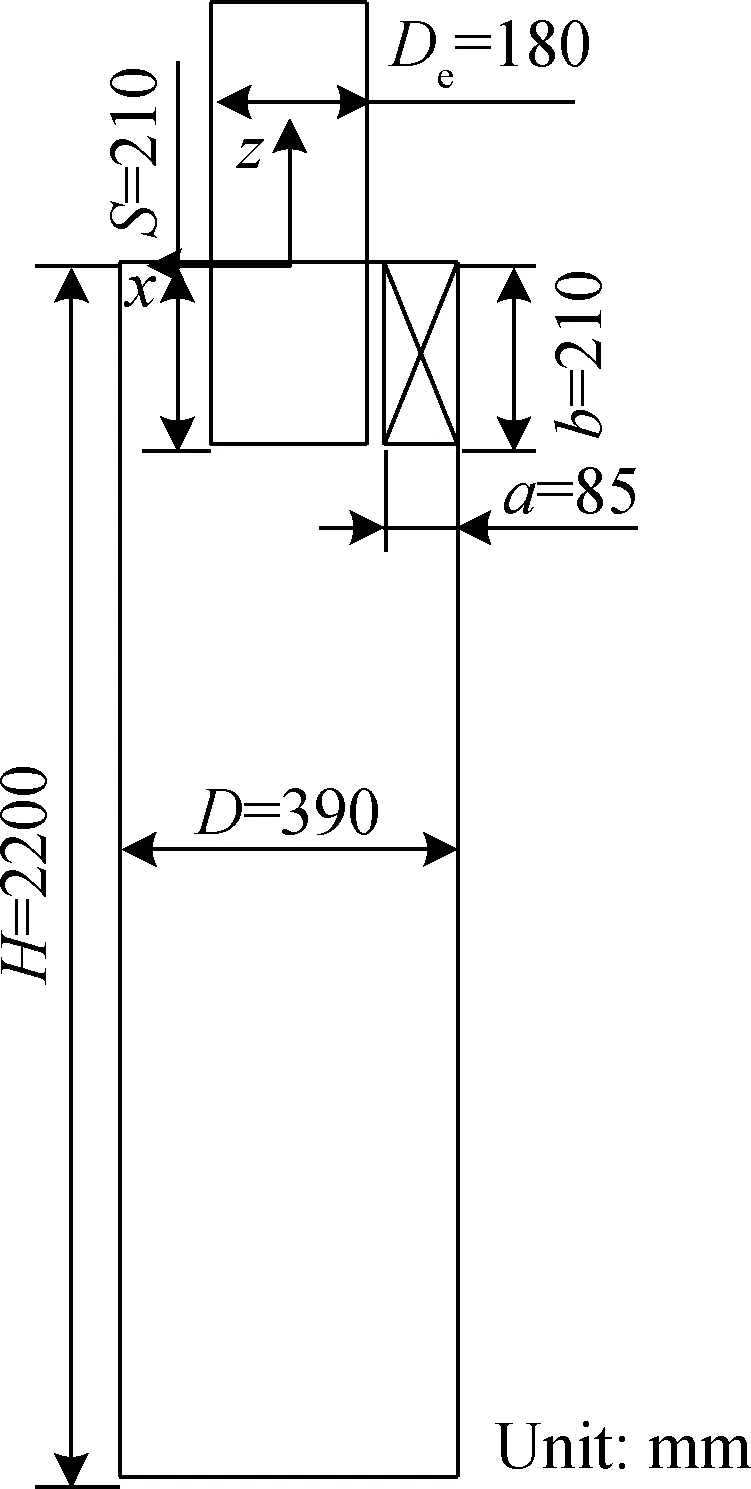

圖1為矩形直切入口柱狀旋流分離器的結構尺寸圖。筆者以此結構尺寸為基準,開展不同排氣管內置深度對旋流分離器流動特性的影響研究。坐標原點位于分離器頂蓋面的中軸線上,向上為正,分離器分區域進行結構化六面體網格離散。

1.2 數值模型與邊界條件

應用雷諾應力模型(RSM)模擬分離器中的非穩態不可壓縮流動[12],對流項離散格式采用二階迎風格式,壓力插補格式采用PRESTO格式,壓力-速度耦合算法采用對瞬態問題有明顯優勢的PISO算法[13]。

模擬介質為空氣,密度1.22 kg/m3,黏度1.7894×10-5Pa·s,入口邊界設為速度入口邊界,vin=15 m/s,并給出入口邊界的湍動能與耗散率[14]。出口邊界按照湍流流動充分發展處理,壁面采用無滑移邊界,近壁處用標準壁面函數來計算。

圖1 矩形直切入口柱狀旋流分離器結構尺寸圖Fig.1 Sketch and structure size of the cylindrical cyclone separatora—Rectangular entrance width; b—Rectangular entrance high;D—Cylinder diameter; De—Exhaust pipe diameter;H—Cylinder length; S—Exhaust pipe insertion depth

1.3 模型驗證

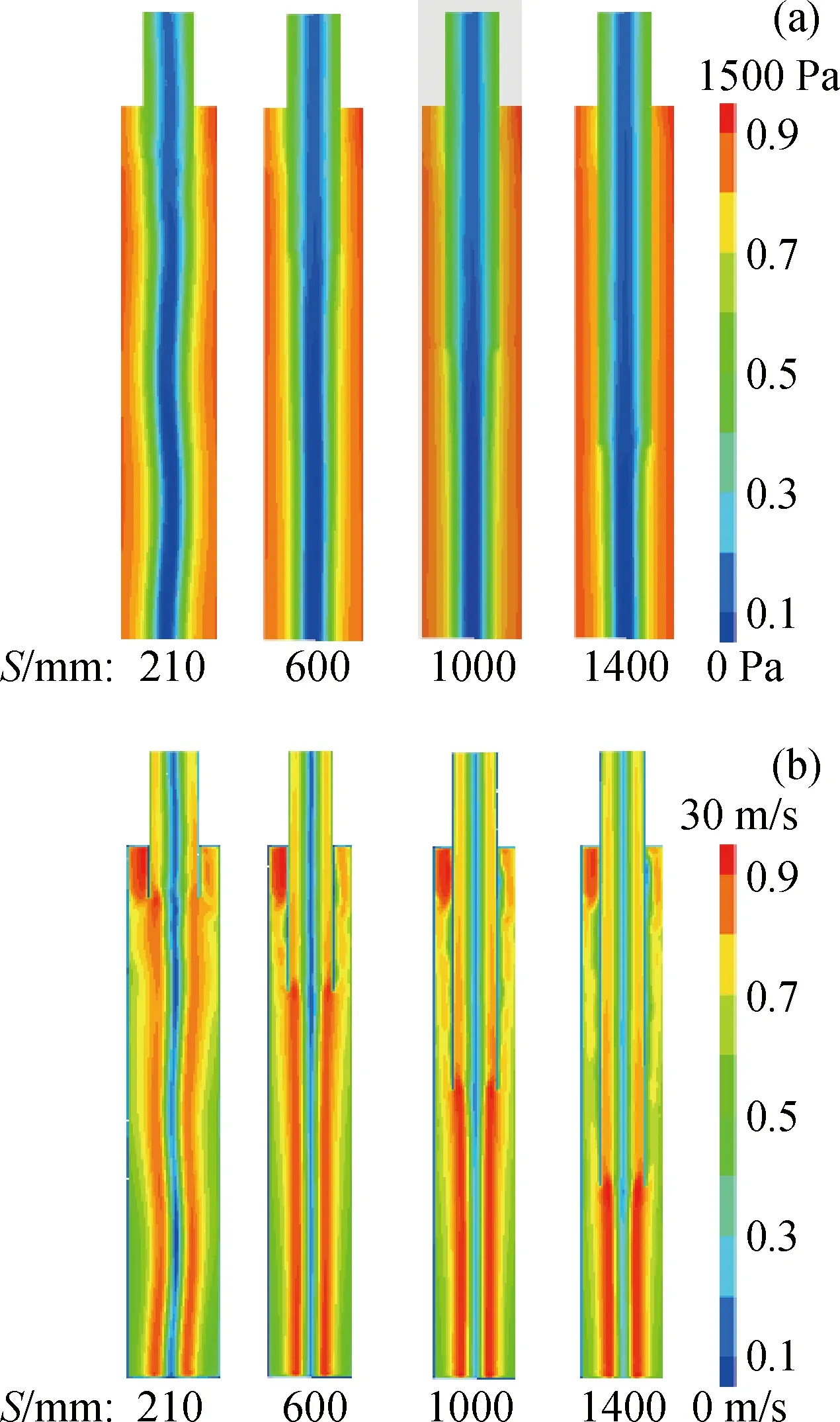

通過對Stairmand型旋風分離器流場進行模擬,并與文獻[15]采用LDA測量的切向、軸向速度場進行比較,如圖2所示。由圖2可見,依據本文的數值模型與計算方法所得模擬數據與實測數據吻合良好,在模擬過程中也證實了該模型與算法具有較強的網格與幾何結構適應性。

2 計算結果與分析

2.1 對旋流不穩定性的影響

矩形直切入口柱狀旋流分離器,由于其幾何結構的不對稱以及固有存在的旋流不穩定性[1],會使流場呈現非軸對稱性。旋流不穩定性越強,流場非軸對稱程度越大。圖3為不同排氣管內置深度(S)下,排氣管入口以下每間隔100 mm,旋轉中心偏心距沿軸向的分布規律。偏心距(e)定義為分離器橫截面靜壓最低點與幾何旋轉中心之間的距離。由圖3 可見,在S=210 mm時,旋轉中心偏心距較大,平均偏心距在10 mm左右,當排氣管內置深度達到一定值(S=600 mm)后,偏心距急劇減小,平均偏心距在2.7 mm以下,旋轉流動趨向軸對稱,并隨排氣管內置深度的增加變化不大。

圖2 切向速度和軸向速度模擬值與試驗數據對比Fig.2 Comparison of numerical and experimental data for the tangential velocity and axial velocity (a) Tangential velocity (vt); (b) Axial velocity (vz)

圖3 不同排氣管內置深度(S)下的旋轉中心偏心距(e)分布Fig.3 Rotational center eccentricity (e) distributionunder different exhaust pipe insertion depth (S)

排氣管在旋流分離器中充當“導流控制”的角色,當排氣管內置深度小于分離器切向入口高度時,通過切向入口進入分離器的流體存在兩個方向的擴散通道,一是向上的排氣管出口,二是向下的分離空間。兩個方向的流體擴散同時進行,無法形成有效的初始旋流,造成流場不穩定。隨排氣管內置深度增加,排氣管逐步取得了對分離器內旋流的導引和控制,同時,排氣管口在矩形入口以下,使得進入分離器的流體由雙向擴散變為單向擴散。排氣管與分離器內壁之間的約束,為旋流場的穩定創造了良好的初始條件。圖4為不同排氣管內置深度(S)下,分離器縱向截面靜壓與切向速度分布云圖。靜壓與切向速度在軸心附近的扭曲程度隨排氣管內置深度的增加而減小,即旋流場的穩定性變得越來越好。

2.2 分離空間流場特性

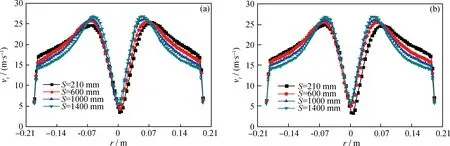

圖5為不同排氣管內置深度(S)下,距離排氣管入口L為200與400 mm截面所得切向速度分布。

圖4 不同排氣管內置深度(S)下的截面靜壓與切向速度分布Fig.4 Static pressure and tangential velocity distributions under different exhaust pipe insertion depths (S) (a) Static pressure; (b) Tangential velocity

隨排氣管內置深度增大,準自由渦區切向速度逐漸減小,準強制渦區切向速度逐漸增大,切向速度梯度逐漸增大。

通常,將排氣管與分離器內壁之間的空間稱為環形空間,將排氣管入口以下的空間稱為分離空間。由于排氣管與分離器內壁的約束,旋轉流動下行過程中會產生較大的壁面摩擦,排氣管內置深度增大,流體與排氣管外壁的接觸面積增大,摩阻損失增大,造成準自由渦在壁面隨排氣管內置深度的增大而逐漸衰減。與此同時,隨排氣管內置深度增大,分離空間減小,由于入口流量不變并且排氣管直徑不變,為了保證排氣管內置深度改變前后進入排氣管的流量不變,勢必要在縮短分離空間的情況下,增大流體的徑向流量,即在分離空間單位長度零軸速包絡面上具有較大的徑向流量。旋流分離器的旋轉能量是從軸向與徑向兩個方向進行傳遞的[16],零軸速包絡面單位長度徑向流量隨排氣管內置深度的增大而增大,則準自由渦向準強制渦的轉化程度加大,準強制渦強度變大。

圖5 不同排氣管內置深度(S)下不同位置橫截面的切向速度分布Fig.5 Tangential velocity distributions under different exhaust pipe insertion depths (S)L/mm: (a) 200; (b) 400

圖6為不同排氣管內置深度(S)下,距離排氣管入口L為200與400 mm對應橫截面的軸向速度分布。隨排氣管內置深度增加,分離空間參與流體徑向流動的零軸速包絡面長度變小,在流量保持不變的情況下,零軸速包絡面單位長度上的徑向流量變大。與之相應,在距離排氣管入口等距離的橫截面上,下行的軸向速度就會隨排氣管內置深度的增加而逐漸減小,上行軸向速度則由于該截面以上零軸速面已經分走了較大的徑向流量,而使得從該截面以下零軸速面匯入的徑向流量減小,進而上行軸向速度也逐漸減小。

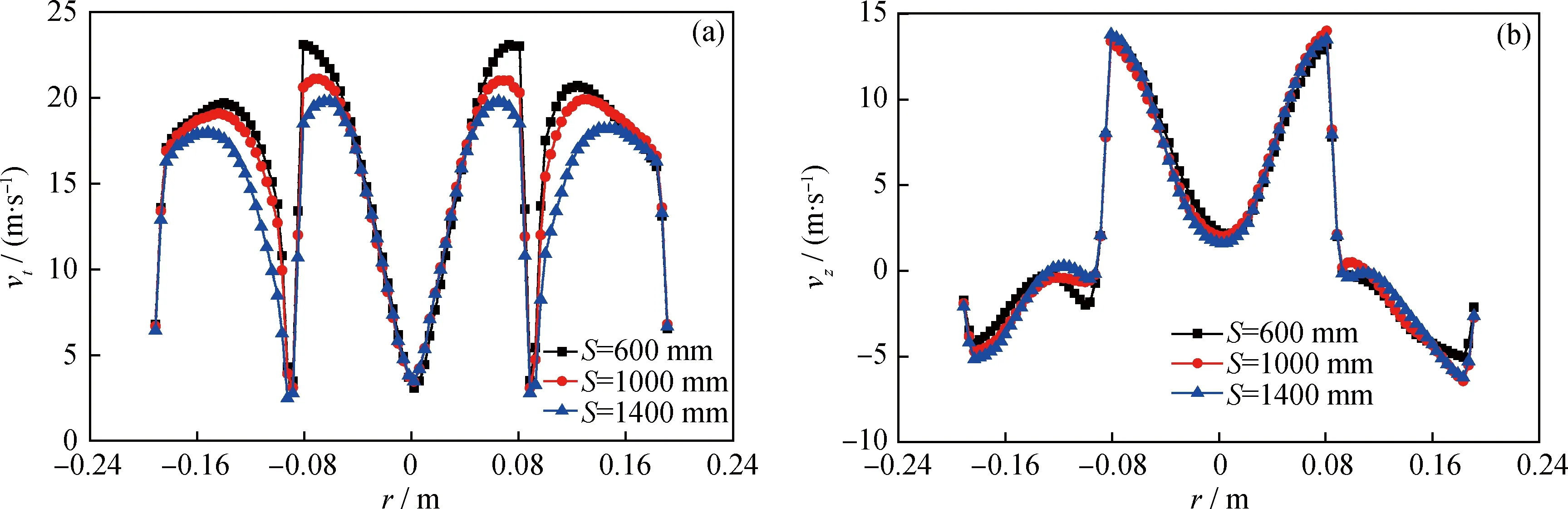

2.3 排氣管內流場特性

圖7是不同排氣管內置深度(S)下,選取截面z=-400 mm時,排氣管內的切向、軸向速度變化情況。由圖7可見,排氣管中形成一定強度的旋流,甚至要大于同截面環形空間區域中的旋流強度,這為排氣管中的氣-液二次分離提供了可行性。排氣管入口以上的環形空間,由于流體接觸壁面面積增大,摩阻損失增大,切向速度不斷減小;在排氣管內部,排氣管內置深度增大,流體從排氣管入口到研究截面切向速度的衰減變大,切向速度值也不斷減小。實際上,整個旋流分離器的分離功能實施,是在分離器筒體與排氣管之間的環形空間、排氣管下方的分離空間以及排氣管內部空間3個功能區進行的,3個功能區的協同作用決定了最終的分離效率。并且,排氣管長度的變化會直接影響3個功能區的大小及各自發揮效能的權重。排氣管內置深度的增加,除了造成排氣管內部旋轉強度衰減之外,還造成了環形空間區域的增大、分離空間區域的縮小以及徑向短路流量的增加(在下文進行分析)。因此,分析不同分離功能區對應不同粒徑液滴的分離程度,并確定合理的排氣管內置深度實現二次分離功能,是下一步關于二次旋流分離器設計研究的一個重要方面。

圖6 不同排氣管內置深度(S)下不同位置橫截面的軸向速度分布Fig.6 Axial velocity distributions under different exhaust pipe insertion depths (S)L/mm: (a) 200; (b) 400

圖7 不同排氣管內置深度(S)下縱向坐標為-400 mm截面的切、軸向速度分布Fig.7 Tangential and axial velocity distributions under different exhaust pipe insertion depths (S)z=-400 mm(a) Tangential velocity; (b) Axial velocity

2.4 對短路流量及徑向流量分析

由于旋流分離器徑向速度值通常要比軸向與切向速度值小1~2個數量級,采用實驗手段很難準確測量。同時,由于幾何中心與旋轉中心不重合,二者稍有偏移就會造成數值模擬結果的巨大誤差。至今為止,還沒有研究人員對旋流分離器徑向速度分布給出一個權威結論。徑向速度的分布影響了旋流場的流場結構、能量分布和分離性能,尤其在排氣管入口附近,由徑向速度產生的短路流,會嚴重影響分離器的分離性能。分離器每一斷面處的下行流量可以通過下行流中的軸向速度對過流面積的積分求得[3]:

(1)

式中,Q為下行流量,m3/s;vz為軸向速度,m/s;r為徑向距離,m;r1和r2為下行流區域的內、外半徑,m。

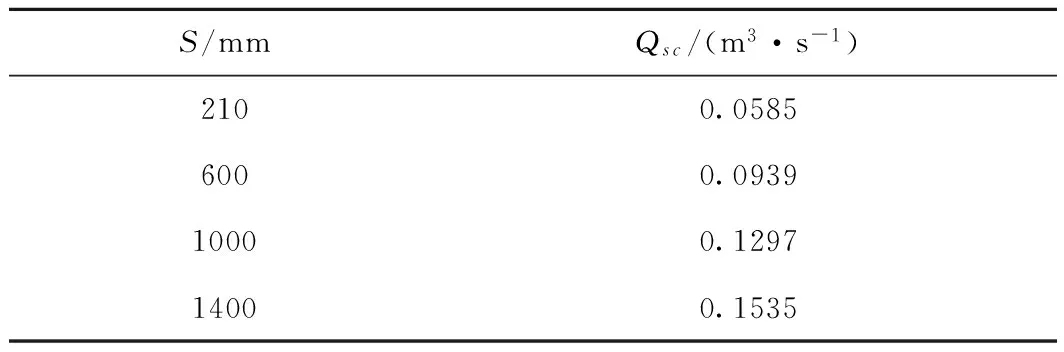

在排氣管入口下方L=100 mm處取一橫截面,計算該截面的下行流量,入口流量減去該下行流量,用來表征分離器的短路流量。計算上述排氣管內置深度分離器的短路流量,結果如表1所示。隨排氣管內置深度增大,短路流量越來越大。常規分離器排氣管內置深度較短,入口流體未進行充分分離,就已經隨短路流流出,短路流量增大,通常意義上是不利于分離的,但由于排氣管長度的增加使得流體在進入短路流之前,在環形空間已經進行了比較充分的分離,進入短路流的流體是相對凈化的氣體,同時排氣管的二次分離也會消除短路流的影響。

表1 不同排氣管內置深度下的短路流量Table 1 Short-circuit flux under different exhaust pipe insertion depths

總的來講,排氣管內置深度的增加,一方面增大了環形空間,增強了氣-液的預分離效果,另一方面短路流量的增加又會削弱分離性能,但排氣管的二級分離則會彌補短路流增大的不足。因此,需要在試驗過程中對排氣管的內置深度進行優化。

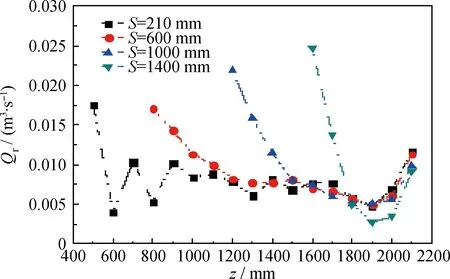

圖8是不同排氣管內置深度(S)下,排氣管入口以下每100 mm段計算得到的徑向流量。由圖8可見,在S=210 mm時,旋流場不穩定,軸向速度呈現明顯的非軸對稱性,反觀其他內置深度時的徑向流量分布,則呈現比較統一的規律性,徑向流量沿軸向逐漸減小,在整個分離器零軸速包絡面上并不呈常量分布。并且徑向流量在排氣管入口以及分離器底部較大,這就要求在二級旋流分離器設計過程中,不但要削弱改善短路流,而且要在分離器的底端進行止旋,將分離空間與儲液空間進行有效阻隔,以防止已經分離的液相再次卷吸進入內旋流。

圖8 不同排氣管內置深度(S)下的徑向流量沿軸向分布Fig.8 Radial flux distribution along axial direction under different exhaust pipe insertion depths (S)

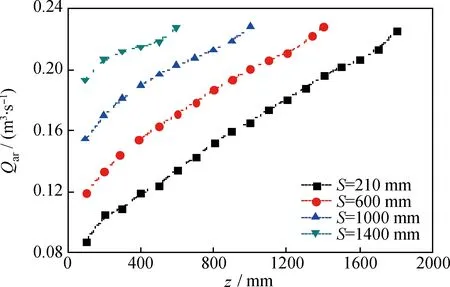

圖9為不同排氣管內置深度(S)下,排氣管入口以下每隔100 mm計算得到的累積徑向流量。隨排氣管內置深度增加,距離排氣管入口同等距離區域的累積徑向流量增大,在入口流量不變的條件下,區域累積徑向流量越大,則下行軸向流量越小;同樣,在入口流量不變的條件下,累積徑向流量越大,從區域下方截面累積進入上行流的徑向流量就越小,上行軸向速度也就越小,這與軸向速度大小的分析結論相一致。

圖9 不同排氣管內置深度(S)下的累積徑向流量沿軸向分布Fig.9 Accumulated radial flux distribution along axial direction under different exhaust pipe insertion depths (S)

3 結 論

(1)排氣管內置深度的研究對指導二級旋流分離器的設計十分必要。排氣管內置深度的增加,會增強分離器對內旋流的導流與控制力,使旋轉流動趨于穩定,可減小流場結構的非軸對稱程度。

(2)隨排氣管內置深度的增加,分離空間切向速度的準自由渦出現衰減;下行和上行軸向速度都減小,準自由渦向準強制渦的轉化程度加大,準強制渦強度增大;排氣管中形成一定強度的旋流,有助于實現二級分離功能。

(3)隨排氣管內置深度的增加,環形空間預分離能力增強,短路流量增加,單位長度零軸速包絡面上的徑向流量增加,排氣管的二級分離功能有助于削弱短路流帶來的負面影響。

符號說明:

a——矩形入口寬,mm;

b——矩形入口高,mm;

D——分離筒體直徑,mm;

De——排氣管直徑,mm;

e——旋轉中心偏心距,mm;

H——分離器筒體長度,mm;

L——距離排氣管入口以下的距離,mm;

Q——分離器下行流量,m3/s;

Qar——累積徑向流量,m3/s;

Qr——徑向流量,m3/s;

Qs c——短路流量,m3/s;

r——距離軸心的徑向距離,m;

r1,r2——下行流區域的內、外半徑,m;

S——排氣管內置深度,mm;

vt——切向速度,m/s;

vz——軸向速度,m/s;

vin——入口速度,m/s;

z——軸向坐標,mm;

[1] 宋健斐, 魏耀東, 時銘顯. 蝸殼式旋風分離器內氣相流場非軸對稱特性分析[J].化工學報, 2007, 58(5): 1091-1096. (SONG Jianfei, WEI Yaodong, SHI Mingxian. Analysis of asymmetry of gas-phase flow field in volute cyclone[J].Journal of Chemical Industry and Engineering (China), 2007, 58(5): 1091-1096.)

[2] 楊建國, 郭穎, 王建軍, 等. 導葉式旋風管排氣管內流動減阻的試驗研究[J].中國石油大學學報(自然科學版), 2007, 31(5): 83-90. (YANG Jianguo, GUO Ying, WANG Jianjun, et al. Experimental study on flow drag reduction of vortex finder in guide vane cyclone tube[J].Journal of China University of Petroleum, 2007, 31(5): 83-90.)

[3] 金有海, 姬廣勤, 曹晴云, 等. 旋風分離器排氣管內氣相流場的數值模擬[J].中國石油大學學報(自然科學版), 2008, 32(6): 109-112. (JIN Youhai, JI Guangqin, CAO Qingyun, et al. Numerical simulation of gas-phase flow field in vortex finder of cyclone separators[J].Journal of China University of Petroleum, 2008, 32(6): 109-112.)

[4] 王建軍, 王凡, 金有海. 排氣結構對雙蝸殼型旋風管分離性能影響的對比研究[J].化工機械, 2011, 38(4): 403-407. (WANG Jianjun, WANG Fan, JIN Youhai. Comparative study on gas outlet structure effect on double volute cyclone tube separation performance[J].Chemical Engineering & Machinery, 2011, 38(4): 403-407.)

[5] 黃濱, 王樂勤, 焦磊, 等. 升氣管插入深度對旋風分離器內部流場影響的數值模擬[J].化工機械, 2010, (1):53-57. (HUANG Bin, WANG Leqin, JIAO Lei, et al. Numerical simulation of the influence of the lengths of exit tubes on the internal flow field of cyclone separators[J].Chemical Engineering & Machinery, 2010, (1): 53-57.)

[6] 劉玄, 程樹森. 旋風除塵器內部流場的數值研究[J].環境工程學報, 2009, 3(6):1069-1072. (LIU Xuan, CHENG Shusen. Numerical study of flow field in a cyclone[J].Journal of China University of Petroleum, 2009, 3(6): 1069-1072.)

[7] 金向紅, 金有海, 王建軍, 等. 氣-液旋流器的分離性能[J].中國石油大學學報(自然科學版), 2009, 33(5): 124-129. (JIN Xianghong, JIN Youhai, WANG Jianjun, et al. Separation performance of gas-liquid cyclone separator[J].Journal of China University of Petroleum, 2009, 33(5): 124-129.)

[8] FRANKIEWICZ T, BROWNE M M, LEE C M. Reducing separation train sizes and increasing capacity by application of emerging technologies[C]//Houston, Texas: Offshore Technology Conference, 2001. 1-10.

[9] 樊大風, 孫國剛, 孫麗麗, 等. 循環氫氣-液凝聚器的性能試驗研究[J].石油煉制與化工, 2004, 35(11): 60-64. (FAN Dafeng, SUN Guogang, SUN Lili, et al. Experimental investigation on the performance of an agglomerator for recycle hydrogen[J].Petroleum Processing and Petrochemicals, 2004, 35(11): 60-64.)

[10] 孫蘭義, 崔銘偉, 李軍, 等. 不同結構循環旋風分離器流場的數值分析[J].石油化工設備, 2009, 38(5): 32-36. (SUN Lanyi, CUI Mingwei, LI Jun, et al. Numerical simulation of flow field in recycling cyclone with different structure[J].Petro-Chemical Equipment, 2009, 38(5): 32-36.)

[11] 孫蘭義, 崔銘偉, 李軍, 等. 循環旋風分離器內氣-液兩相流動數值模擬[J].化工機械, 2010, (1): 48-52. (SUN Lanyi, CUI Mingwei, LI Jun, et al. Numerical simulation of the gas-liquid two phase flow in circulation cyclone separators[J].Chemical Engineering & Machinery, 2010, (1): 48-52.)

[12] 王江云, 毛羽, 劉美麗, 等. 用改進的RNGk-ε模型模擬旋風分離器內的強旋流動[J].石油學報(石油加工), 2010, 26(1): 8-13. (WANG Jiangyun, MAO Yu, LIU Meili, et al. Numerical simulation of strongly swirling flow in cyclone separator by using an advanced RNGk-εmodel[J].Acta Petrolei Sinica(Petroleum Processing Section), 2010, 26(1): 8-13.)

[13] 金向紅, 金有海, 王建軍, 等. 軸流式氣-液旋流分離器內氣相流場的數值研究[J].高校化工學報, 2009, 23(5): 748-755. (JIN Xianghong, JIN Youhai, WANG Jianjun, et al. Numerical simulation of gas-phase flow field in an axial flow type gas-liquid cyclone separator[J].Journal of Chemical Engineering of Chinese Universities, 2009, 23(5): 748-755.)

[14] WANG B, CHU K W, YU A B. Numerical study of particle fluid flow in a hydrocyclone[J].Industrial & Engineering Chemistry Research, 2007, 46(13): 4695-4705.

[15] SLACK M D, PRASAD R O, BAKKER A, et al. Advances in cyclone modelling using unstructured grids[J].Chemical Engineering Research and Design, 2000, 78(8): 1098-1104.

[16] 魏耀東, 張靜, 宋健斐, 等. 旋風分離器自然旋風長的試驗研究[J].2010, 25(2): 206-210. (WEI Yaodong, ZHANG Jing, SONG Jianfei, et al. Experimental Study of the natural cyclone length of a cyclone separator[J].Journal of Engineering for Thermal Energy and Power, 2010, 25(2): 206-210.)

Effect of Exhaust Pipe Insertion Depth on the Flow Behaviors ofGas-Liquid Cyclone Separators

LUO Xiaoming1, WANG Peixian1, CHEN Jianlei2, HE Limin1

(1.CollegeofPipeline&CivilEngineering,ChinaUniversityofPetroleum,Qingdao266580,China;2.PetroleumEngineeringCorporation,SINOPEC,Dongying257026,China)

The exhaust pipe is essential to the study of the separator which has two-stage cyclone separation mechanism. The Reynolds Stress Model was used to simulate the effect of exhaust pipe insertion depth on rotational flow instability, swirling flow field, short-circuit flow and radial flow of the gas-liquid cyclone separator. The results show that the increase of exhaust pipe insertion depth helps to strengthen guidance and control for inner rotational flow, and can enhance rotational flow instability. With the increase of exhaust pipe insertion depth, quasi-free vortex in the separated space is damped, the intensity of quasi-forced vortex is enhanced, and both the downward and upward axial velocities are decreased. Certain intensive rotational flow still appears in the exhaust pipe, which helps to achieve two-stage separation mechanism. Meanwhile, the pre-separation capability of separator annular space improves, short-circuit flow aggravates, and rotational flux in per unit length of zero axial velocity surface increases. The two-stage separation mechanism of the exhaust pipe can help to weaken the negative effects caused by the short-circuit flow.

cyclone; exhaust pipe; two-stage separation; numerical simulation; flow field analysis

2016-08-08

國家科技重大專項子課題項目(2016ZX05028-004-003)、中央高校基本科研業務費專項資金(15CX05006A)資助

羅小明,男,副教授,博士,從事多相流與多相分離技術研究;Tel:0532-86981223-315;E-mail:lxm@upc.edu.cn

1001-8719(2017)04-0701-07

TQ051.8

A

10.3969/j.issn.1001-8719.2017.04.014