強脫裝置鋼絲繩斷裂原因分析及工藝改進

焦云雷 郭晨亮 趙佳琪 倪 娜 王曉然

?

強脫裝置鋼絲繩斷裂原因分析及工藝改進

焦云雷 郭晨亮 趙佳琪 倪 娜 王曉然

(天津航天機電設備研究所,天津300458)

某探測器的電連接器強脫裝置拉繩組件在進行地面功能試驗時發生鋼絲繩斷裂。從試驗件狀態、故障樹原因分析、斷裂機理等方面進行原因分析,準確定位鋼絲繩發生斷裂主要原因是鋼絲繩剛度系數大、承載力設計與拔銷器輸出載荷不匹配,使電連接器分離過程中鋼絲繩產生較大張力,超出鋼絲繩承載極限后鋼絲繩斷裂。采用強度高、彈性好的芳綸編織繩替代鋼絲繩,以有效降低電連接器強脫分離過程中鋼絲繩的沖擊載荷,延長了作用時間。通過對材料和工藝改進,再次進行功能試驗驗證,試驗結果符合設計功能要求,為后續采用鋼絲繩連接的產品設計提供參考價值。

強脫裝置;鋼絲繩;斷裂原因;工藝改進;改進措施;沖擊載荷;芳綸編織繩

1 引言

在航天器各類機構中,如:太陽翼展開機構、轉移機構、電連接器強脫裝置、天線臂展開鎖定機構等等,越來越多的機構采用鋼絲繩和芳綸繩等繩索連接方式[1]。某探測器的電連接器在兩器分離時需采用強脫方式分離。電連接器強脫裝置(以下簡稱強脫裝置)在地面進行功能試驗時發生拉繩組件的鋼絲繩斷裂。鋼絲繩(1.6NAT1×19,材料1Cr18Ni9Ti)為多股捻合成形[2]。在使用前嚴格按標準檢驗,符合標準要求。通常鋼絲繩斷裂原因很多,主要從抗拉強度不足、載荷過大、受力不均勻、固定方法錯誤、局部有損傷等方面來分析斷裂原因。采用故障樹分析定位,斷裂機理分析,提出改進措施,并對改進措施進行了試驗驗證。驗證結論表明:鋼絲繩不適宜承受沖擊載荷,采用芳綸編織繩替代鋼絲繩以降低繩索剛度系數,有效降低沖擊載荷,滿足型號任務功能需求,對完成探月三期任務具有重要意義。

2 強脫裝置工作原理及試驗狀態

2.1 強脫裝置工作原理

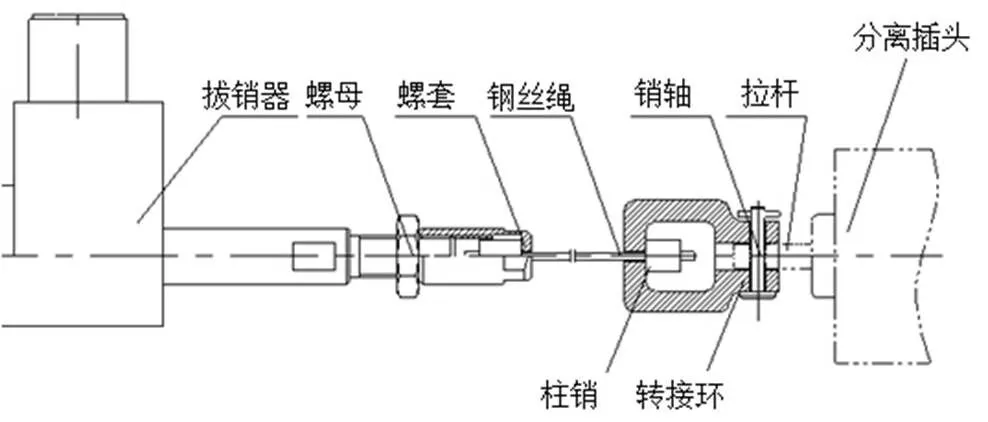

某探測器電連接器強脫裝置的功能是實現電連接器分離插頭與另一側的分離插座機械分離。強脫裝置由拔銷器、螺套、鋼絲繩、分離插頭等組成。如圖1所示。工作原理是拔銷器工作,銷桿回縮首先將拉繩組件張緊,拉繩組件張緊后拉動電連接器插頭拉桿一起運動并將電連接器插頭內部鋼球鎖解鎖,從而實現電連接器兩端插頭和插座的分離。鋼絲繩索端部采用不銹鋼(1Cr18Ni9Ti)的“圓柱形固定端套”夾緊固定方式,通過機械擠壓夾緊鋼絲繩[3]。

圖1 強脫裝置

按照指標要求,拉繩組件繩索承載力不低于600N。最大拉斷時承載力不低于1500N。

2.2 功能試驗狀態

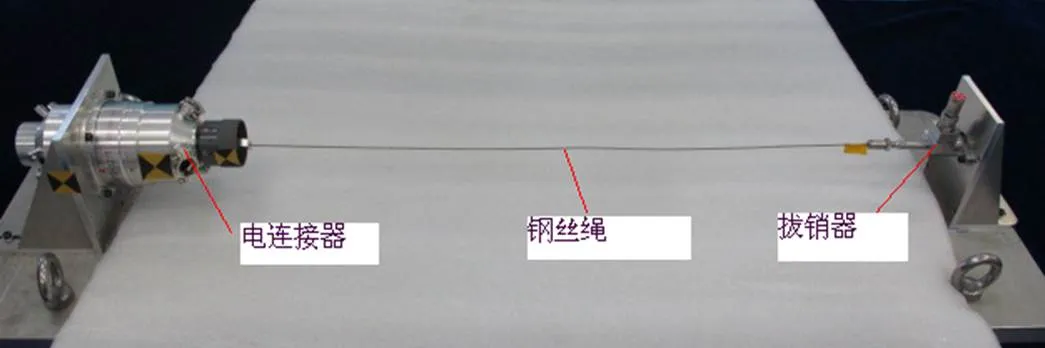

電連接器強脫裝置地面功能試驗時,將電連接器和拔銷器試驗件分別通過安裝支架安裝在模擬墻上,拔銷器與電連接器之間通過鋼絲繩連接,如圖2所示。試驗過程中通過索尼FDR-AX100E高速攝像記錄電連接器分離時的動態過程。

圖2 地面功能試驗

3 鋼絲繩斷裂問題概述

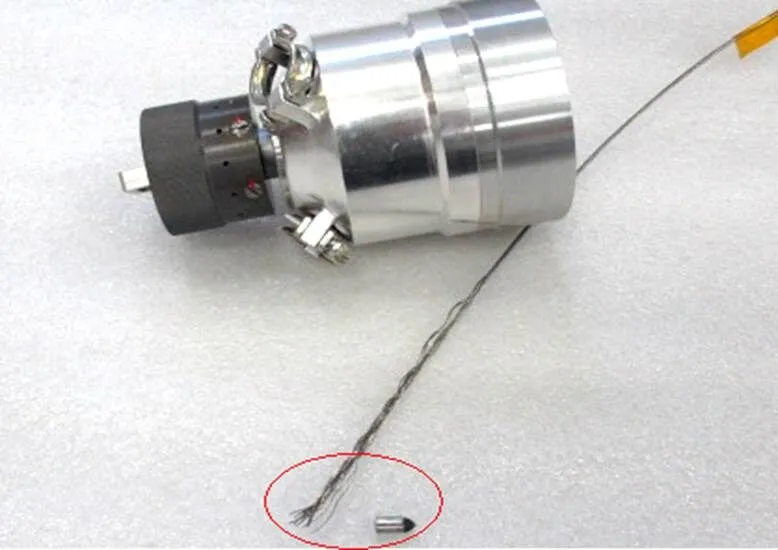

在對電連接器強脫裝置第二次功能試驗時,拔銷器正常工作并成功實現電連接器插座和插頭分離,但鋼絲繩斷裂,斷裂位置位于鋼絲繩與柱銷壓接處,如圖3所示。

圖3 鋼絲繩斷裂狀態

通過高速攝像對鋼絲繩斷裂過程進行了慢速回放,可以判斷出,鋼絲繩斷裂發生在電連接器插頭拉桿(用于機械解鎖)作動后(事實上已實現了電連接器插頭和插座之間的解鎖),鋼絲繩斷裂瞬間如圖4所示。

圖4 鋼絲繩斷裂瞬間

4 斷裂原因分析

4.1 故障樹分析定位

針對拉繩組件鋼絲繩斷裂的異常問題,從4個方面開展分析。采用故障樹分析法,如圖5所示。

4.1.1 試驗件狀態與設計狀態不符(X1)

本次試驗的拉繩組件試驗件為按照圖紙及技術要求投產的正式合格產品,過程質量受控。電連接器試驗件為YF5-127(T、Z)高真空分離電連接器,機械分離力范圍為35~100N,且本次試驗的機械分離力約為70N,在指標范圍內,重量約570g。因此,底事件“試驗件狀態與設計狀態不符(X1)”可以排除。

4.1.2 鋼絲繩強度裕度不足

4.1.2.1 鋼絲繩強度指標不合格(X2)

強脫裝置選用的鋼絲繩為不銹鋼絲(1.5NAT1×19 GB/T9944),標稱最小破斷拉力為2250N。原材料入廠時進行了復驗,最小破斷力為2360N。因此,底事件“鋼絲繩強度指標不合格(X2)”可以排除。

4.1.2.2 鋼絲繩壓接承載力不合格(X3)

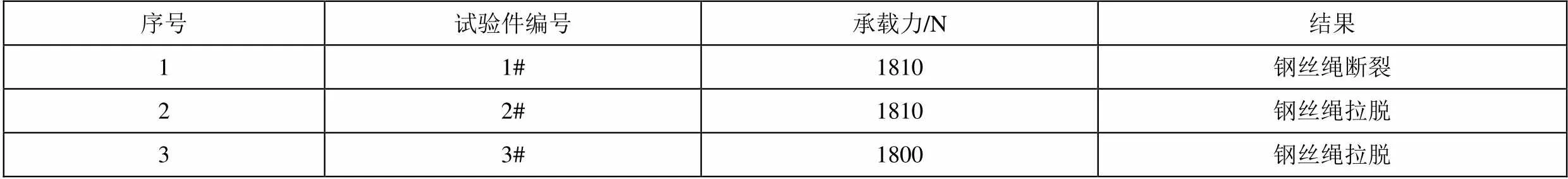

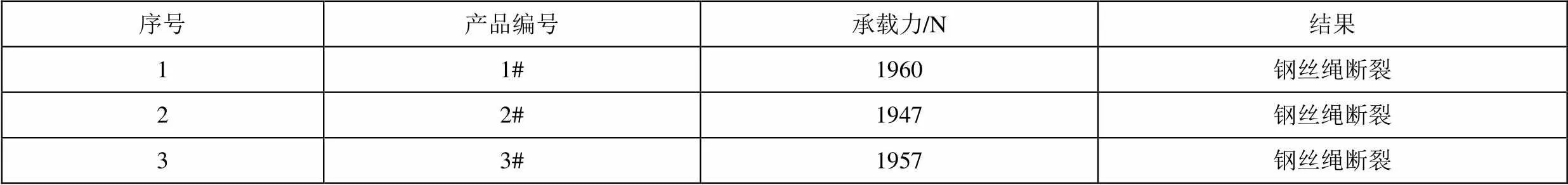

在研制階段,對鋼絲繩端部壓接強度進行了工藝試驗,試驗共取3個樣品,工藝試驗結果見表1。

表1 試驗測試結果

問題發生階段,同一批次產品取3件用拉伸試驗機拉伸破壞,破壞載荷分別為1960N、1947N和1957N,如表2所示,均符合承載力不低于1500N的設計指標要求且一致性較好,從而證明鋼絲繩壓接工藝較為穩定。因此,底事件“鋼絲繩壓接承載力不合格(X3)”可以排除。

表2 產品測試結果

4.1.2.3 鋼絲繩承載力設計與拔銷器輸出載荷不匹配(X4)

根據總體指標要求,電連接器強脫裝置應為電連接器強脫提供100N以上的拉脫力,鋼絲繩壓接后的承載力均在1800N以上,相對于電連接器強脫所需要的拉脫力具有足夠的強度裕度。由電連接器強脫裝置工作原理可知,電連接器強脫裝置工作時拔銷器輸出載荷通過鋼絲繩傳遞至電連接器。拔銷器輸出載荷首先通過鋼絲繩傳遞至電連接器拉桿,電連接器機械解鎖,電連接器插頭和插座分離,此后,拔銷器輸出載荷通過鋼絲繩作用于電連接器插頭。由分析可知,鋼絲繩所承受的載荷一方面與負載質量相關,另一方面與沖擊載荷作用時間相關,而沖擊載荷作用時間與鋼絲繩剛度系數緊密相關。由于鋼絲繩具有較大的剛度系數,由此產生的沖擊載荷也較大。另外,由高速攝像可以看出,鋼絲繩斷裂發生在電連接器解鎖后插頭與插座分離時刻,由于電分離插頭在整個分離系統中質量占比較大,因此,電分離插頭慣性載荷也較大,從而表明鋼絲繩會產生較大的張力。因此,盡管拉繩組件承載力相對電連接器強脫分離力具有較大的裕度,但電連接器強脫后,電分離插頭所產生的慣性載荷將可能超過鋼絲繩承載能力而導致鋼絲繩在壓接薄弱環節斷裂,即鋼絲繩承載力與拔銷器輸出載荷不匹配。因此,底事件“鋼絲繩承載力設計與拔銷器輸出載荷不匹配(X4)”是鋼絲繩斷裂原因。

4.2 結論分析

通過上述分析,可以獲得以下結論:鋼絲繩承載力設計與拔銷器輸出載荷不匹配,導致拔銷器作動過程中拉繩組件鋼絲繩產生較大張力,在超出鋼絲繩承載極限后鋼絲繩斷裂。

4.3 斷裂機理分析

針對鋼絲繩斷裂問題,基于上述故障樹分析,對電連接器強脫裝置工作過程鋼絲繩受力進行分析。電連接器強脫分離力學模型(不考慮拉繩組件重量)如圖6所示。

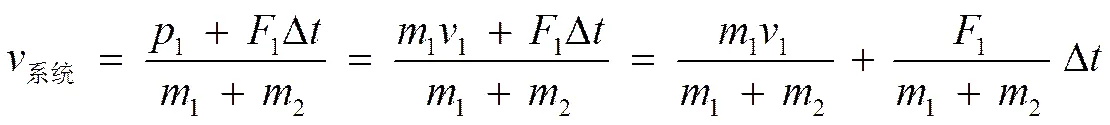

電連接器分離前拔銷器銷桿在燃氣推動下所獲得的動量為:

電連接器分離過程中,分離系統達到共同速度時的系統總動量為:

(2)

則分離系統(拔銷器銷桿及拉繩組件負載)運動速度為:

對拔銷器銷桿進行沖量定理分析:

(4)

將式(3)代入式(5),得:

(6)

由式(6)可知,在拔銷器輸出燃氣壓力一定的條件下,鋼絲繩張力主要取決于鋼絲繩負載質量2和作用時間Δ,2越大、Δ時間越短,鋼絲繩張力越大。由于鋼絲繩具有較大的剛度系數,因此,拔銷器沖擊載荷作用時間Δ極短(毫秒級),由此產生的沖擊載荷較大。另外,電連接器分離插頭分離時,由于電連接器分離插頭重量約570g,在整個系統中占比較大(95%左右),拔銷器燃氣推力在電連接器插頭上的分量較大。因此,在電連接器分離過程中,在沖擊載荷和拔銷器燃氣推力雙重因素的作用下,電連接器插頭慣性載荷超過鋼絲繩承載極限而導致鋼絲繩斷裂。由此也可以看出,在電連接器拉桿作動過程中,由于拉桿質量較輕、慣性載荷小,鋼絲繩張力達不到承載極限而不會發生斷裂。

通過上述分析可知,電連接器強脫分離過程中鋼絲繩在電連接器分離階段出現斷裂,是由于鋼絲繩剛度系數較大,拔銷器輸出沖擊載荷作用時間極短,且鋼絲繩負載質量較大,導致拔銷器作動過程中鋼絲繩產生較大張力而斷裂。

5 采取的改進措施及其驗證情況

5.1 改進措施

基于上述鋼絲繩斷裂機理分析,對強脫裝置采取以下改進措施:

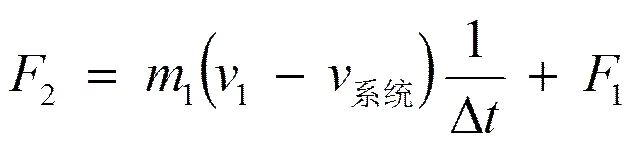

a. 采用強度高、彈性好的芳綸編織繩(3.5mm Q/WHS03—2013)替代鋼絲繩,直徑為3.5mm,最小破斷力為3500N[4]。芳綸編織繩可以有效降低電連接器強脫分離過程中繩索的沖擊載荷,延長作用時間。

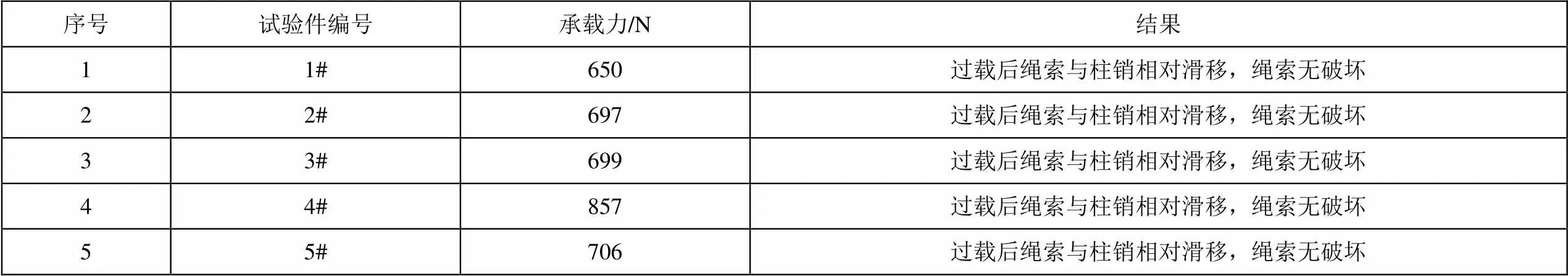

b. 芳綸編織繩采取與鋼絲繩一樣的圓柱銷壓接固定方式[5]。一端圓柱銷夾緊后再打八字節防脫。經試驗驗證,芳綸編織繩打節處的承載力可達1200N左右,而壓接承載力可控制在600~850N之間。即芳綸編織繩承載的薄弱環節在繩端壓接部位,在外載荷超出壓接承載極限后,芳綸編織繩在壓接部位出現滑移而不會出現繩索破壞。組件改進后狀態見圖7。

圖7 改進后的產品

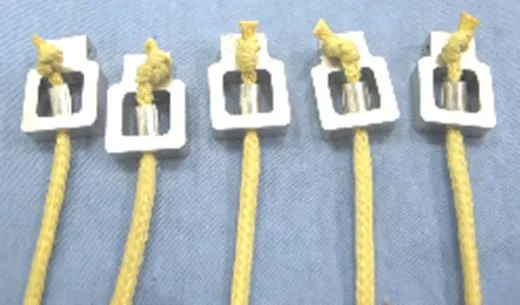

5.2 改進措施驗證情況

5.2.1 更改后強脫功能試驗驗證

對組件更改后的狀態進行了5次功能試驗驗證,均成功實現強脫功能,且芳綸編織繩無明顯損傷。試驗過程中對電分離插頭的分離速度進行了高速攝像測量并計算出分離加速度及電分離插頭慣性載荷。試驗結果詳見表3。

表3 試驗測試結果

由試驗結果可知,電分離插頭強脫過程試驗件均沒有出現滑移。且高速攝像測量可知,電分離插頭最大慣性載荷明顯低于500N,因此,組件試驗件均未發生滑移現象。通過試驗驗證,組件更改后能可靠實現電分離插頭的強脫功能。

5.2.2 更改后繩索剛度特性測試

為驗證組件鋼絲繩更改為芳綸編織繩后繩索剛度特性變化,對組件更改后狀態進行測試,測試曲線如圖8所示。

根據測試曲線可知,芳綸編織繩組件剛度系數較鋼絲繩剛度系數明顯降低,因此,更改后芳綸編織繩組件抗沖擊性能優于更改前鋼絲繩組件。

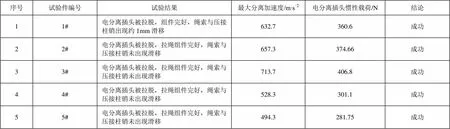

5.2.3 更改后繩索承載性能測試

表4 試驗測試結果

更改后組件的技術關鍵點在芳綸編織繩壓接部位,芳綸編織繩壓接后應具有足夠的承載能力。電連接器強脫分離考慮一定的強度裕度,則組件芳綸編織繩壓接后的承載力不低于400N。對組件芳綸編織繩進行了壓接工藝測試,測試結果如表4所示。

通過上述工藝測試,將芳綸編織繩壓接柱銷壓接變形量控制在一定范圍,可保證繩索不會因受壓而受損并使得繩索與柱銷之間具有足夠的承載力,以保證電連接器強脫所需要的拉脫力。

6 結束語

整個分析過程和試驗結果表明:a.電連接器強脫裝置功能試驗鋼絲繩斷裂原因是鋼絲繩剛度系數大、鋼絲繩承載能力與拔銷器輸出載荷不匹配,使得在電連接器分離過程中鋼絲繩產生較大張力而斷裂;b.通過改進拉繩組件繩索材料,即采用芳綸編織繩替代鋼絲繩以降低繩索剛度系數,經試驗驗證,更改措施有效,達到有效降低沖擊載荷的目的;c.建議設計師在機構設計中盡量避免使用鋼絲繩來承受沖擊載荷,多學習和理解設計禁忌。

1 焦云雷,郭晨亮,楊濤. 一種繩索的金屬端套徑向夾緊及量化測試工藝技術[J]. 航天制造技術,2016(1):42~45

2 程鵬,陳炎,翟海平,等. 不銹鋼絲繩[S]. 國家質量技術監督檢驗檢疫局及中國國家標準化管理委員會,GB/T9944—2015,2015

3 姜華. 常用鋼絲繩尾部的固定方法[J]. 機械工程師,2010(7):144

4 張元海. 3.5-350芳綸編織繩[S]. 上海航繩特種紡織品有限公司,Q/WHS03—2013,2013

5 覃海標,李星瑩. 淺談起重機械鋼絲繩端部固定形式[J]. 科協論壇,2011(12):43~44

Reason Analysis and Process Improvement of Wire Rope Fracture of Compulsory Evacuation Device

Jiao Yunlei Guo Chenliang Zhao Jiaqi Ni Na Wang Xiaoran

(Tianjin Aerospace Institute of Electrical and Mechanical Equipment, Tianjin 300458)

The wire rope of the cable connector assembly for the compulsory evacuation device of an electrical connector for a detector cracked during the ground function test. The reason of the crack is analyzed in many aspects, such as the status of test articles, the fault tree analysis method, and the fracture mechanism etc. The main reason of the crack is that the design bearing capacity doesn’t match the output load of the pin driver, which makes the wire rope overload and crack. Aiming at the reason of the crack, corrective actions are taken as follows:replacing the wire rope with an aramid braided rope to reduce the impact load of rope and increasing the action time during the compulsory evacuation of the cable connector. After the improvement of material and process, another function test is conducted. The test results meet the design requirements. The method elaborated in this paper provides reference value for the design of wire rope connection.

compulsory evacuation device;wire rope;fracture reason;process improvement;corrective actions;impack load;aramid braided rope

焦云雷(1981),高級工程師,機械設計制造及其自動化專業;研究方向:航天器機構精密制造與裝配工藝技術。

2017-06-10