5系鋁合金材料的高頻感應釬焊技術研究

安徽中鼎金亞汽車管件制造有限公司 張培勇 唐之勝 陳小勇

5系鋁合金材料的高頻感應釬焊技術研究

安徽中鼎金亞汽車管件制造有限公司 張培勇 唐之勝 陳小勇

針對5049鋁合金釬焊困難的現狀,本文設計了使用高頻感應釬焊5049鋁合金的工藝實現方法。本文通過介紹整個工藝試驗的過程、參數及試驗材料選取,證明該工藝方法的可行性。

5049鋁合金;高頻感應釬焊

1 引言

隨著汽車行業的發展,鋁合金由于其自身的密度小、導熱快等特點越來越多的應用到汽車管路上。其中5系鋁合金由于其硬度及耐腐蝕性較好被廣泛應用于變速箱冷卻系統。但由于5系鋁合金含鎂量較高、固相線溫度與釬料融化溫度接近等一系列特點,導致5系鋁合金的釬焊在行業中一直屬于難題。目前5系鋁合金普遍采用火焰釬焊的方式進行釬焊。但火焰釬焊焊接質量不穩定、焊接效果受環境影響過大;且由于使用明火進行焊接,故有一定的危險性.本文設計的使用高頻感應釬焊的方法焊接5049鋁合金,通過控制加熱速率、分段加熱法等方式完成對5049鋁合金釬焊接頭的焊接。采用該種方法進行焊接5049鋁合金接頭,具有焊接質量穩定;焊接時受環境影響小;操作時危險性較小等一系列優點。

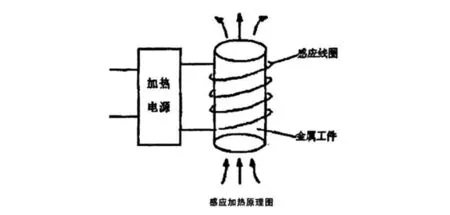

2 高頻加熱原理

當線圈中的電流是交流電時,在線圈內部和其周圍就產生了交變電場。在感應加熱時,置于感音線圈中的零件就被這個交變磁場的磁力線所切割。根據電磁理論,變化的磁場就產生感應電動勢,感應電動勢在零件表面形成封閉的電流回路,通常把這種電流稱為渦流。感應加熱主要是渦流在工件內部產生熱量,使工件加熱。

圖1 感應加熱原理

如圖1所示,當感應線圈上通交變電流I時,線圈內部就會產生相同頻率的狡辯磁通φ,交變磁通φ又會在金屬工件中產生感應電勢e。根據電磁方程式,感應電動勢大小為:

式中N是線圈匝數,dφ是磁通量變化量,dt是變化時間。

若φ是按正弦規律變化的則有:

可得到的感應電動勢為:

因此其等效電動勢為:

式中f——電磁頻率。

由此可見,感應加熱是靠感應線圈把電能傳遞給需要加熱的金屬。然后電能在金屬內部轉變為熱能。感應線圈與被加熱金屬并不直接接觸,能量是通過電磁感應傳遞的。

感應電勢在工件中產生感應電流(渦流)I,使工件加熱,其焦耳熱為:

由以上可以看出,感應電勢和發熱功率與頻率高低和磁場強弱有關。感應線圈中流過的電流越大,其產生的磁通也就越大,因此提高感應線圈中的電流可以使工件中產生的渦流加大:同樣提高工作頻率也會使工件中的感應電流加大,從而增加發熱效果,使工件升溫更快。另外,渦流的大小還與金屬的截面大小、截面形狀、導電率、導磁率以及透入深度有關。

3 焊接設備及線圈

3.1 焊接設備

本焊接設備采用高頻感應加熱設備。型號為DL-15A型。主要電氣參數為輸入電壓:單相220V, 50或60HZ;最大振蕩功率:15KVA;最大額定輸入功率:15KW;振蕩頻率:30-100KHZ。為保證焊接質量,提升效率需設計專用的感應線圈。

3.2 感應線圈

感應線圈做成圓環結構,圓環內徑為30mm,線圈匝數為3匝。線圈采用外徑為φ5mm,內徑為φ3mm的空心紫銅管制成,其截面為圓形。此種結構可保證鋁合金工件能較快升溫、基體溫度均勻。另在焊接時線圈銅管內部通水,避免燒壞線圈。

4 焊接母材及焊機材料選取

4.1 母材選取

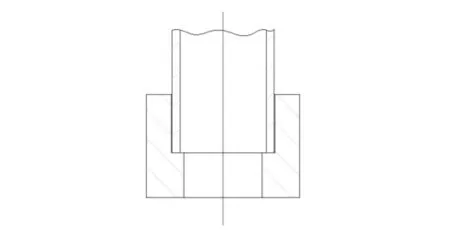

圖2 每材截面

母材選用5049鋁合金的管件及接頭進行搭接。管件外徑為φ16mm,壁厚為1.25mm。接頭外徑為φ24mm,壁厚為4mm。管件與接頭的搭接長度為6mm,焊縫間隙為0.1mm。5049鋁合金固相線溫度為615℃,具體成分如表1所示:

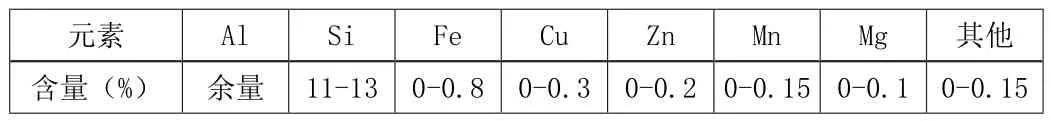

表1 5049鋁合金成份

4.2 釬料選取

本次試驗選取4047鋁合金環作為釬料。釬料環內徑為φ16mm,外徑為φ19.2mm。4047鋁合金釬料固相線溫度為577℃;液相線為582℃;釬焊溫度為582℃-604℃,具體成分如表2所示:

表2 4047鋁合金環成份

4.3 釬劑選取

本次試驗選用的氯化物和復合氟化物的混合釬劑,該釬劑破氧化膜能力強,潤濕性好,具體成分如表3所示:

表3 混合釬劑成份

5 試驗過程

5.1 焊前準備

使用超聲波清洗機,添加鋁合金清洗劑對管件及接頭進行清洗。確保工件表面無油污及其他雜質。

5.2 焊接

5.2.1 釬料、釬劑的涂放

釬料上釬劑應均勻涂抹,釬料應緊靠釬縫位置。

5.2.2 工件與感應線圈的相對位置

工件在感應線圈中應該居中擺放,否則易造成工件局部過熱,導致焊接失敗;另工件與感應線圈的距離為3mm,較小的距離可使加熱較為迅速。

5.2.3 加熱速度及焊接時間的選擇

鋁合金焊接時加熱速度會直接影響焊接的結果。過快的加熱速度會導致母材過燒、融化。過慢的加熱速度會導致釬劑失效;釬料無法融化、填充。

本次試驗選擇四種參數進行焊接:(1)加熱速率為5℃/s;加熱時間為120s。(2)加熱速率為10℃/s; 加熱時間為60s。(3)加熱速率為20℃/s;加熱時間為30s。(4)加熱速率為10℃/s;加熱50s后停止加熱15s;再繼續以10℃/s的加熱速率加熱20s。

6 焊接結果

(1)以加熱速率為5℃/s;加熱時間為120s的參數進行焊接。釬劑無法保證過長的活性時間,釬劑失效。釬料融化不良,無法對釬縫進行填充。焊接失敗。

(2)以加熱速率為10℃/s; 加熱時間為60s的參數進行焊接。釬料融化良好,但由于高頻加熱的集膚效應存在,導致接頭內外部溫度分布不均。釬料在接頭表面鋪展,無法對釬縫進行填充,焊接失敗。

(3)以加熱速率為20℃/s;加熱時間為30s的參數進行焊接。加熱速度過快,母材與釬料同時融化,管件及接頭過燒嚴重,焊接失敗。

(4)以加熱速率為10℃/s;加熱50s后停止加熱15s;再繼續以10℃/s的加熱速率加熱20s的參數進行焊接。釬料融化良好,由于加熱過程中停止加熱15s,使母材自行進行導熱,消除集膚效應造成的影響接頭溫度分布均勻。釬料對釬縫進行填系,接頭外觀美觀,無過燒、熔融現象,焊接成功。

7 焊后檢驗

針對6.4采用的方法焊接的產品展開焊后檢驗,以確認焊接接頭的性能是否能滿足要求。

7.1 氣密試驗

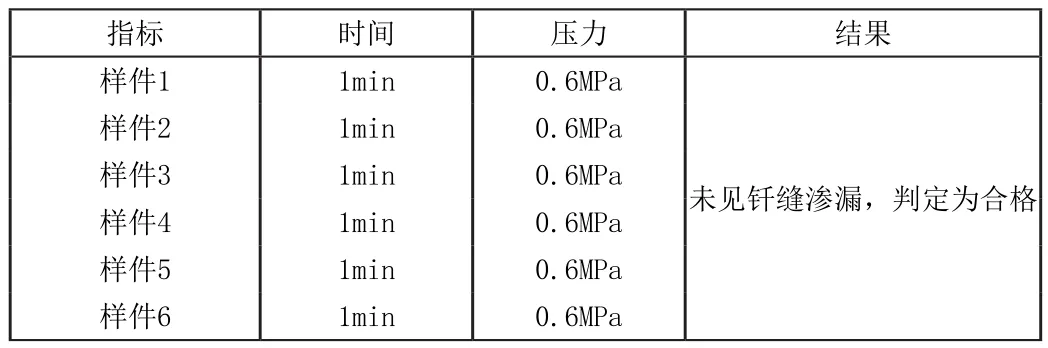

針對6件焊后產品進行氣密試驗,試驗參數及結果如表4所示:

表4 試驗參數與氣密檢測結果

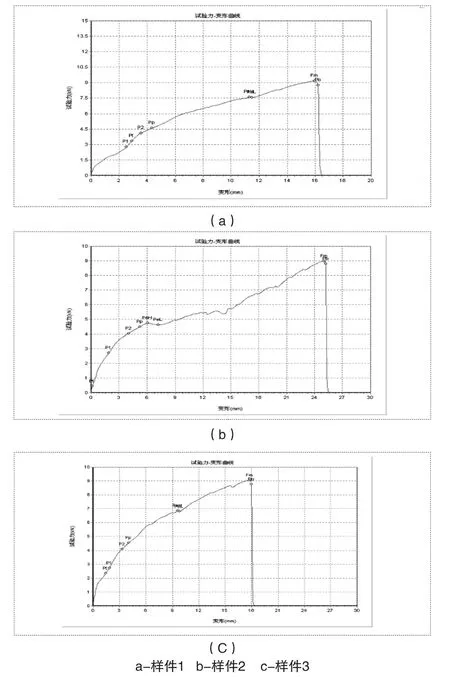

7.2 拉脫試驗

針對3件焊后產品進行拉脫力試驗,要求拉脫力大于7KN,試驗結果如表5所示:

表5 拉脫試驗結果

圖3 樣件拉脫曲線

7.3 焊縫位置剖開檢測

針對3件焊后產品進行焊縫位置剖開檢驗,以觀察釬料的填縫狀態。

圖4 焊縫檢測結果剖面

通過上述焊縫位置剖開檢測照片可顯示。3件樣品焊縫填充率均大于80%,判定為合格。

8 結論

通過上述試驗驗證,證明5049鋁合金使用高頻感應釬焊,在合適的加熱速率和合適的加熱時間下,對焊接接頭進行分段加熱(使用10℃/s的加熱速率加熱50s后停止加熱15s,再繼續進行加熱20s)可使釬焊接頭母材溫度分布均勻,最終形成可靠的釬焊接頭。

[1]張啟運,莊鴻壽.釬焊手冊[M].北京:機械工業出版社,1998:32-54.

[2]徐勝,徐道榮.鋁及鋁合金釬焊技術的研究現狀[J].輕合金加工技術,2004(32).

[3]趙越,等.釬焊技術及應用[M].化學工業出版社,工業裝備與信息工程出版中心,2004,4(第1版).