真空冷凍干燥綠豆粉工藝優化

王治同,姜冶,文連奎

(吉林農業大學食品科學與工程學院,吉林長春130118)

真空冷凍干燥綠豆粉工藝優化

王治同,姜冶,文連奎*

(吉林農業大學食品科學與工程學院,吉林長春130118)

以綠豆為原料,采用浸泡、預煮、預凍、升華等工藝得到凍干綠豆粉,并對其粒度及粒度分布與速溶性的關系進行研究。試驗結果表明,冷凍干燥最佳工藝條件為裝料量10 kg/m2,加熱溫度95-75-45℃,真空度100-80-60 Pa;綠豆粉過140目~160目篩,其速溶性最佳。

真空冷凍干燥;綠豆粉:粒度;速溶性

綠豆(Vigna radiata)又名植豆、青小豆,屬豆科中的蝶花亞科豇豆屬[1],在我國已有兩千多年的栽培史,是我國主要的經濟作物之一,生產區集中在黃河、淮河及東北[2-3]。綠豆味甘、性寒,人們常將綠豆做成夏季飲品,以去熱解暑。綠豆中除了含有豐富的蛋白質、脂肪、碳水化合物,還有許多生物活性物質,包括鞣質、香豆素、生物堿、植物甾醇和黃酮類化合物等,具有清熱解毒、抑菌、降血脂、抗氧化等功效[4-6]。一般來說,蛋白質、淀粉主要存在綠豆的子葉內,而其他活性成分大多分布在綠豆皮中,所以加工全綠豆產品可大大提高綠豆的營養價值。目前綠豆除民間煮食外,還可以加工成綠豆沙、綠豆糕、綠豆餅、綠豆怡、綠豆湯等,而在綠豆粉的加工中多采用脫皮、烘干、噴霧干燥工藝[7-8],本試驗采用真空冷凍干燥技術生產全綠豆粉,為提高綠豆粉的品質提供依據。

1 材料與方法

1.1 原輔材料

優質綠豆:市售;NaHCO3:食品級。

1.2 儀器設備

LG0.2型真空冷凍干燥機:新陽速凍設備制造有限公司;YP4002電子天平:上海佑科儀器有限公司;50AB膠體磨:上海貝工泵業制造有限公司;FW100高速粉碎機:天津市泰斯特儀器有限公司;BT-9300HT激光粒度分布儀:丹東百特儀器有限公司。

1.3 方法

1.3.1 工藝流程

精選優質綠豆→清洗→浸泡護色→煮豆→預凍→升華干燥→粉碎→過篩分級→真空包裝

1.3.2 操作要點

1.3.2.1 原料預處理

選取優質、顆粒飽滿、無霉變、無病蟲害的綠豆。再將綠豆清洗、去塵、去雜,使原料符合要求。

1.3.2.2 浸泡

將清洗好的綠豆放入配置好浸泡液[10]中進行護色,以保持綠豆原有的色澤,料液比為1∶3(g/mL)、NaHCO3的濃度為0.125%、浸泡溫度為30℃、浸泡時間為12 h。

1.3.2.3 煮豆

將浸泡好的綠豆從浸泡液中取出,并用流動水沖洗5min,放于100℃沸水中進行煮制約10 min~15 min,直至大部分綠豆無“硬芯”。

1.3.2.4 預凍

將物料的測溫頭深埋于物料中并與其均勻接觸,將測溫頭附近的導線用夾子夾在托盤邊緣上,迅速送入預凍倉內進行冷凍。當溫度降到-28℃時開始計時,維持90 min后,物料完全凍結,預凍結束。

1.3.2.5 升華干燥

在電腦操作系統的界面,設定溫度曲線、真空曲線,當物料達到凍結溫度后迅速將物料轉移到凍干倉,立即開啟真空泵,當抽至設定真空度時,啟動自動加熱程序,凍干開始。根據重量曲線及溫度曲線的變化情況判斷干燥情況,凍干結束后,停止真空泵,打開破空閥,取出物料。

1.3.2.6 粉碎、過篩

用萬能粉碎機對凍干后的綠豆進行粉碎、過篩分級。

1.4 試驗設計

1.4.1 真空冷凍干燥工藝單因素試驗設計

選擇裝料量、加熱溫度和真空度為考察因素,每個因素設置5個水平,即裝料量設定為8、9、10、11、12 kg/m2;加熱溫度設定為 95-60-45、95-65-45、95-70-45、95-75-45、95-80-45(℃);真空度設定為 70-50-30、80-60-40、90-70-50、100-80-60、110-90-70(Pa)。以凍干速率為指標,研究綠豆粉冷凍干燥工藝的最佳條件。

1.4.2 正交試驗設計

在單因素試驗基礎上,每個因素選擇3個水平,以凍干速率為評價指標對工藝參數進行L9(34)正交試驗優化,確定最佳冷凍干燥工藝,正交試驗因素水平表如表1所示。

表1 正交試驗因素水平表Table 1 Factors and levels of orthogonal experiment

1.4.3 凍干綠豆粉的粒度及粒度分布與速溶性關系的試驗設計

將冷凍干燥后的綠豆粉碎后篩分成60目~80目、80目~100目、100目~120目、120目~140目、140目~160目,160目以上,測定不同粒度凍干綠豆粉對其速溶性的影響。

1.5 測定項目

1.5.1 真空冷凍干燥速率(%/h)的測定[11]

式中:M1為凍干前原料重量,g;M2為凍干后原料重量,g;t為總的凍干時間,h。

1.5.2 粒度及粒度分布的測定

使用BT-9300HT激光粒度分布儀測定綠豆粉的粒徑大小及分布,選擇干法進樣,在介質折射率為1.333、遮光率為15.00%、分散介質為蒸餾水的情況下,測綠豆粉的粒度及粒度分布情況。

1.5.3 速溶性的測定

主要從潤濕性和沖調性兩個方面分析綠豆粉的速溶性[12],每項測定重復5次,取平均值。

1.5.3.1 潤濕性的測定

參考GEA Niro方法,取0.5 g的綠豆粉置于玻璃板上,然后將玻璃板置于250 mL燒杯上(燒杯中裝入100 mL 40℃蒸餾水),保持一定速度拉開擋板,使綠豆粉落入水中,用秒表記錄綠豆粉與蒸餾水接觸并完全沉浸水中所需要的時間計為潤濕性。

1.5.3.2 沖調性測定

稱取目數不同的綠豆粉各10 g倒入燒杯中,用量筒取80℃蒸餾水100 mL倒入燒杯中,然后用玻璃棒沿著杯壁順時針、逆時針各攪拌10次,觀察上浮、下沉團塊,并記錄時間[13]。

2 結果與分析

2.1 不同因素對凍干速率的影響

2.1.1 裝料量對凍干速率的影響

裝料量對凍干速率的影響見圖1。

圖1 裝料量對凍干速率的影響Fig.1 The effect of charge capacity acting on the freeze drying rate

由圖1可知,隨著裝料量的增加,凍干速率呈不斷下降的趨勢,這是因為冷凍干燥是升華界面不斷由表層向內部推進的過程,所以裝料量越大,其傳熱傳質的阻力越大,物料內的水分就越難向外傳遞,凍干速率就越慢;如果裝料量選擇在8 kg/m2~9 kg/m2之間,凍干產品量少而降低了生產力,造成了能源浪費,如果裝料量為12 kg/m2,凍干產品量多、水分含量大且耗能大。從凍干速率和耗能角度考慮,裝料量選擇9、10、11 kg/m2進入正交試驗。

2.1.2 加熱溫度對凍干速率的影響

加熱溫度對凍干速率的影響見圖2。

圖2 加熱溫度對凍干速率的影響Fig.2 The effects of heating temperature acting on the freeze drying rate

由圖2可知,凍干速率隨著加熱溫度梯度的升高而升高,當加熱溫度為95-70-45℃時達到最大值而后下降,這是因為加熱板的溫度不高時,物料內部傳質推動力太小,降低了水蒸氣逸出的速度,從而延長了干燥時間、降低凍干速率。而溫度過高,物料升華界面溫度上升,升華界面的水蒸氣壓力隨之增大,升華阻力隨之增大,從而延長了干燥時間,降低了凍干速率。此外,溫度過高不僅使物料表面在升華干燥時發生塌陷、崩解,還會使一些糖類、蛋白質發生變性,從而也影響了產品的感官品質。因此加熱溫度選擇95-70-45、95-75-45、95-80-45℃進入正交試驗。

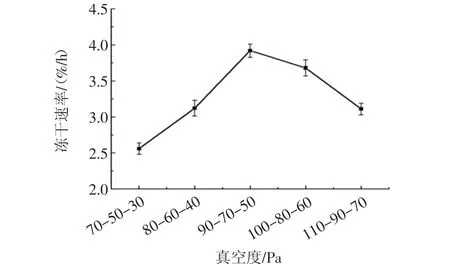

2.1.3 真空度對凍干速率影響

真空度對凍干速率影見圖3。

圖3 真空度對凍干速率影響Fig.3 The effects of vacuum degree acting on the freeze drying rate

由圖3可知,凍干速率隨真空度梯度的升高而升高,當真空度為90-70-50 Pa時達到最大值而后下降。這是因為,隨著真空度梯度的不斷增大,氣體的導熱系數逐漸增大,物料界面的溫度不斷升高,水蒸氣逸出的推動力大于阻力,從而縮短了升華干燥時間,加快了凍干速率。當真空度繼續增大時,隔板提供的熱量超過物料的升華熱,氣體的導熱系數的增大速度減慢,水蒸氣逸出的阻力大于推動力,升華干燥時間反而延長,從而降低了凍干速率。因此真空度選擇80-60-40、90-70-50、100-60-60 Pa進入正交試驗。

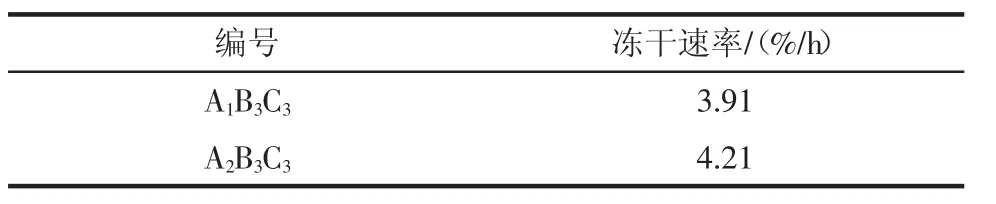

2.2 正交試驗結果與分析

在單因素試驗基礎上,選擇裝料量9、10、11 kg/m2,加熱溫度95-65-45、95-70-45、95-75-45℃,真空度80-60-40、90-70-50、100-80-60 Pa 進行三因素三水平的正交試驗,結果如表2所示。

由表2的極差分析可得:裝料量、加熱溫度、真空度3個因素對綠豆凍干速率影響次序依次為A>B>C,即裝料量影響因素最為顯著,其次是加熱溫度,再次是真空度。根據凍干速率(%/h)最大K值來確定,最佳組合為A2B3C3,而正交試驗分析所得最佳組合為A1B3C3,綜兩者結果不一致,進行驗證性試驗,試驗結果如表3所示。

由表3可以看出,在A2B3C3的條件下凍干速率最快,因此綠豆冷凍干燥工藝的最佳工藝條件為:裝料量10 kg/m2,加熱溫度95-75-45℃,真空度100-80-60 Pa。

表3 綠豆真空冷凍干燥工藝驗證試驗Table 3 Mung bean vacuum freeze drying process verification test

2.3 綠豆真空冷凍干燥曲線

凍干曲線反映了各參數對產品品質的影響,前期加熱溫度可以稍高,可以加快凍干速率,但后期加熱溫度要低,保證物料表面溫度不超過45℃。物料表面溫度太高,易導致產品變色和變形嚴重,并可能出現局部燒焦的現象,從而影響產品的感官品質;物料表面溫度太低,會導致凍干不徹底。本試驗的凍干曲線見圖4。

從圖4中可以看出物料的溫度在干燥的過程中呈上升的趨勢,隨著升華的進行,物料溫度逐漸升高,當升華干燥進行到120 min左右時,物料的溫度突破0℃,此時升華干燥基本結束。在30 min內將加熱板溫度降到75℃進行解析干燥,在解析干燥前期,物料的溫度升高較快,當解析干燥進行到750 min左右時,物料的溫度接近加熱板的溫度,此時再延長50 min~120 min后,干燥結束。

從圖4中還可以看出綠豆粉在冷凍干燥過程中水分含量的變化情況,在干燥的前8 h內,物料的重量呈明顯下降趨勢,所以干燥速率較大。當物料的重量趨于平行時,我們也可以認定干燥結束。在8 h后,物料質量變化較慢,曲線下降趨勢減小。干燥進行到13 h后,物料質量變化趨勢很小,曲線趨于平緩,此時干燥速率最小。綜上所述,干燥前8 h為真空冷凍干燥的主要干燥階段,整個干燥過程中排除水分的速率最大。

圖4 綠豆粉真空冷凍干燥曲線Fig.4 The vacuum freeze drying curve of mung bean powder

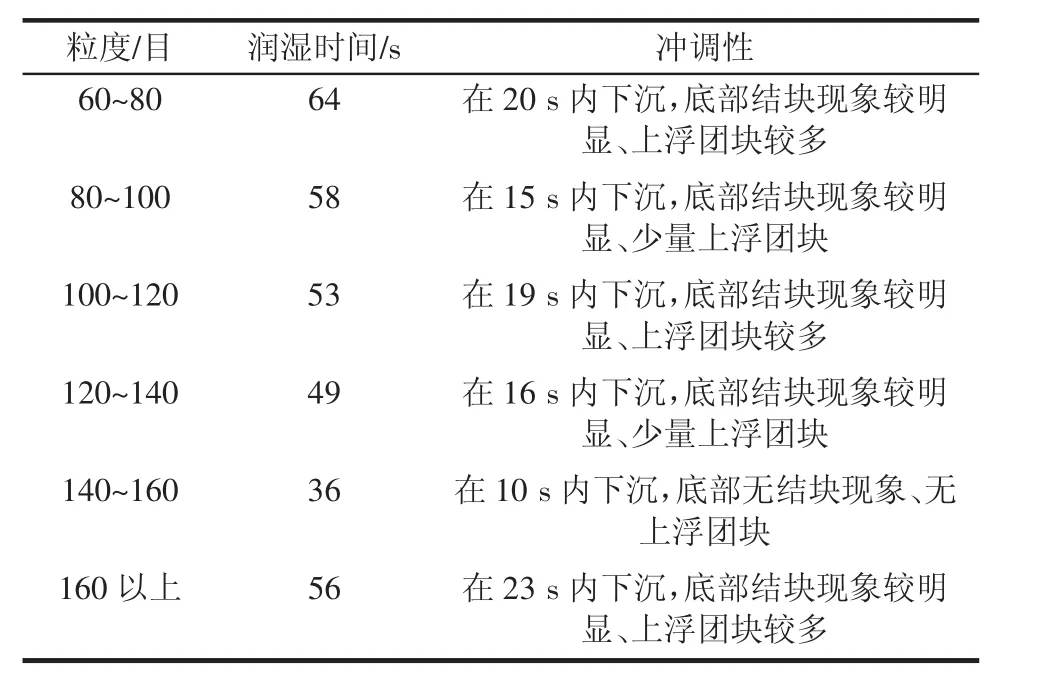

2.4 凍干綠豆粉的粒度及粒度分布與其速溶性關系

2.4.1 不同粒度凍干綠豆粉對其速溶性的影響

不同粒度凍干綠豆粉對其速溶性的影響,如表4所示。

由表4可知隨著綠豆粉過篩目數的增大,粉體的粒徑逐漸變小,潤濕時間變短,綠豆粉在水中的潤濕性越好。當過140目~160目篩時,其潤濕時間最短、沖調性最佳,在10 s內就能下沉,底部無結塊、無上浮團塊。這是因為隨著過篩目數的增大,粒度越小,顆粒的比表面積越大,顆粒直徑越小,從而縮短了表面擴散距離,加快了溶解速度,提高了速溶性;當過160目以上篩時,綠豆粉的潤濕時間反而增長、沖調性變差,因為粉體粒度過小其顆粒之間的空隙也越小、容量越輕、當顆粒表面溶解時彼此會黏著在一起,從而阻止水向粉體內部擴散,繼而會漂浮在液面上,減少了濕潤面積,延長了潤濕時間,因此凍干綠豆粉選擇過140目~160目篩,其速溶性最佳。

表4 不同粒度凍干綠豆粉對其速溶性的影響Table 4 Effect of different particle size on the solubility of freezedried mung bean powder

2.4.2 凍干綠豆粉的粒度及粒度分布分析

通過上述試驗結果可得,凍干綠豆粉過140目~160目篩其速溶性最佳,并對其粒度及粒度分布進行了分析,如圖5所示。

圖5 凍干綠豆粉的粒度及粒度分布圖Fig.5 Particle size and size distribution of freeze-dried mung bean powder

從圖中圖5可見,過140目~160目篩的凍干綠豆粉其中位粒徑為8.028 μm,比表面積為550.0 m2/kg,體積平均徑為45.91 μm,面積平均徑為3.518 μm。當粒徑在1.617 μm~1.800 μm時,該區間上的分布含量達到第一個峰值為3.22%,累計含量為20.61%;當粒徑在105.2 μm~117.1 μm時,該區間上的分布含量達到第二個峰值為4.48%,累計含量為85.8%;當粒徑在247.8 μm~275.8 μm時,在該區間上的分布含量為0.02%,累計含量為100.0%。

3 討論

試驗中在對綠豆粉的粒度及粒度分布測定時發現該粉的粒徑區間分布跨度較大,粒度區間分布含量出現兩個峰值,這個結果說明其粒度大小分布不均勻。經過反復試驗并分析,原因可能是在粉碎的過程中綠豆皮不易粉碎,導致綠豆粉顆粒大小分布不均勻;當改變綠豆的預處理方法采用過膠體磨時,結果發現綠豆皮在濕的情況下反而更不易粉碎。建議以后對綠豆進行脫皮及粉碎處理、或者綠豆浸泡時選擇更有利于綠豆皮軟化、酥松、膨脹的方法進行研究,從而使綠豆皮更易于粉碎。

4 結論

通過以上試驗可以得出;真空冷凍干燥綠豆粉最佳工藝參數為:裝料量為10 kg/m2,加熱溫度為95-75-45℃,真空度為100-80-60 Pa;綠豆粉過140目~160目篩,其速溶性最佳,綠豆粉的中位粒徑為8.028 μm,比表面積為550.0 m2/kg,體積平均徑為45.91 μm,面積平均徑為 3.518 μm。

[1]楊靜,鄭為完,聶斌英.綠豆飲品開發利用的研究概況[J].江西食品工業,2005,10(1):37-39

[2]龔倩云.綠豆在食品工業中應用的研究進展[J].農產品加工,2009,6(3):57-58

[3]達娃,李庚,席美麗.綠豆飲料中沉淀物質去除方法研究[J].陜西農業科學,2010(2):66-67

[4]謝世存.叫綠豆廿草湯救治家畜農藥中毒[J].中獸醫寧雜忐,2007(1):31

[5]李建,王旭,劉寧.綠豆提取物的抑菌作用研究[J].哈爾濱商業大學學報,2010,26(6):680-683

[6]李宏高,吳忠會,白文濤.紅棗、綠豆復合飲料的研制[J].食品科學,2007,28(12):569-572

[7]許光令,張艷梅,孫麗華.綠豆粉生產工藝[J].現代化農業,2009(9):32

[8]余森艷,李春英,陳婉.速食綠豆粉生產工藝[J].農產品加工,2014(7):41

[9]李敏,綠豆化學成分及藥理作用的研究概況[J].上海中醫藥雜志,2001(5):47-49

[10]延莎,王如福,馮翠萍,等.綠豆、梨復合固體飲品研究[J].山西農業大學學報(自然科學版),2014(1):93-96

[11]林忠寧,陸烝,鄭斌,等.黃花菜漂燙及真空冷凍干燥工藝的優化試驗[J].中國園藝文摘,2015(11):10-25

[12]林艷云,葉南慧,陳琳.胡蘿卜風味酸奶粉的制備及其速溶特性研究[J].中國乳品工業,2016(2):61-64

[13]劉超.杏果肉固體飲料制作工藝的研究[D].新疆烏魯木齊:新疆農業大學:2012

Optimization of Vacuum Freeze Dried Mung Bean Powder

WANG Zhi-tong,JIANG Ye,WEN Lian-kui*

(College of Food Science and Engineering,Jilin Agricultural University,Changchun 130118,Jilin,China)

Mung bean was selected as raw material.Mung bean powder was obtained by soaking,pre boiling,pre freezing and sublimation.The relationship between the particle size and size distribution with the solubility was studied.The experimental results showed that the optimum technological conditions for freeze-drying were charge capacity 10 kg/m2,heating temperature 95-75-45℃,and vacuum 100-80-60 Pa.After mung bean powder has been screened with 140-160 meshes,its instant solubility is best.

vacuum freeze-drying;mung been powder;particle size;innstant solubility

10.3969/j.issn.1005-6521.2017.17.023

2016-11-05

王治同(1974—),男(漢),講師,碩士研究生,研究方向:發酵工程。

*通信作者:文連奎(1962—),男,教授,博士,研究方向:長白山野生資源開發。