折彎機油缸缸底斷裂脫落原因分析及解決措施

嵇寬斌,夏衛明

(江蘇國力鍛壓機床有限公司,江蘇 揚州 225127)

折彎機油缸缸底斷裂脫落原因分析及解決措施

嵇寬斌,夏衛明

(江蘇國力鍛壓機床有限公司,江蘇 揚州 225127)

對某折彎機油缸缸底斷裂脫落原因進行分析,得出充液閥關閉時過大液壓沖擊力持續高速對缸底打擊造成缸底斷裂脫落這一結論。根據分析結果制定了降低充液閥關閉壓力和更換阻尼以減小流量輸入兩項主要措施,并最終解決了問題。

折彎機;油缸;缸底;斷裂;充液閥

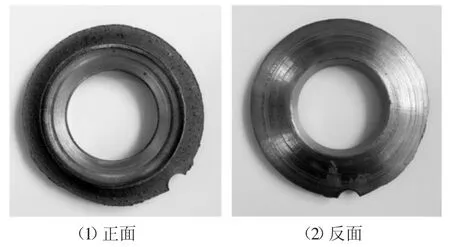

某折彎機使用數月后發現缸底斷裂脫落,油缸缸底出現脫落的同時充液閥也出現斷裂。油缸缸底脫落件如圖1所示,充液閥損壞情況如圖2所示。折彎機工作中可以明顯感覺到充液閥關閉的沖擊震動和金屬敲擊聲。

圖1 折彎機油缸缸底斷裂脫落件

1 缸底強度分析

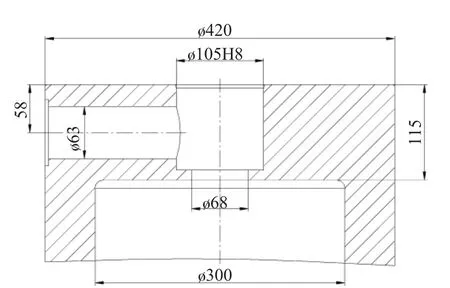

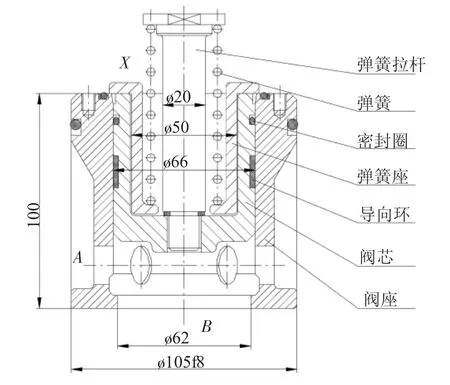

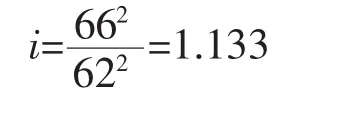

如圖3所示為折彎機油缸缸底部分結構及主要尺寸,圖4是充液閥結構及主要尺寸。充液閥安裝于缸底的?105H8的孔中,通過蓋板壓緊,蓋板與缸底通過螺釘連接,蓋板上開有進油孔道。該充液閥為常開型結構,其中A口為充液孔(?63孔),通過閥座外圈的環形空間與油缸充液孔相通,B口通過缸底的 孔與油缸連通。X口為液控口,X口壓力油推動閥芯運動,使得閥芯的錐面與閥座錐面配合實現密封,由于閥芯的直徑大于錐面孔的直徑,使得閥芯在控制油壓下關閉,其壓力控制比:

圖2 充液閥閥座斷裂

圖3 折彎機油缸缸底結構和尺寸

圖4 充液閥結構和主要尺寸

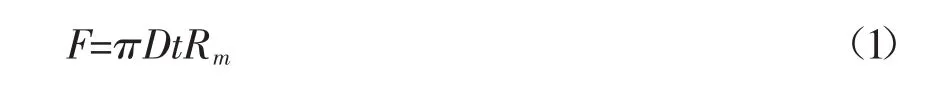

1.1 缸底脫落的剪切力

要使缸底完全脫落,可按剪切力計算:

式中:D——充液閥安裝孔直徑;

t——缸底厚度,;

Rm——油缸的材料抗拉強度,Rm≈450MPa。

則可得:F≈1780KN

即要使缸底完全脫落,需要1780kN的力。

按充液閥閥芯直徑計算閥芯的靜載:

式中:P——液壓系統最大壓力,P=20MPa;

d——閥芯直徑,d=?66mm。

代入數據得:F1=68kN

即閥芯的靜載力F1?F,不是造成缸底脫落的主要原因。

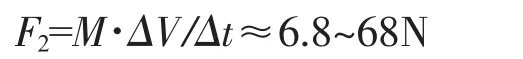

1.2 按沖量定理

剛體之間的碰撞時間:Δt=0.01~0.1s

閥芯的質量:M=1kg

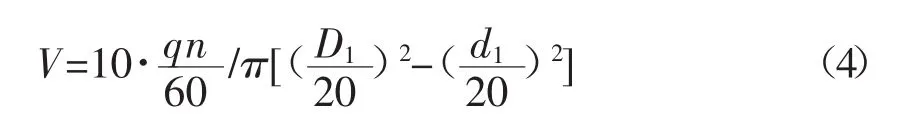

閥芯運動速度:

式中:q——泵排量,q=80ml/r;

n——電機轉速,n=1750r/min;

D1——閥芯直徑;

d1——彈簧桿直徑。

代入數據得:V=682mm/s。

充液閥數量為2只,由于充液閥閥芯運動阻力有大小,兩只油缸的充液閥運動有先后,因此按泵的全流量推動一只充液閥閥芯計算,V=682mm/s。則按(3)式:

可知:F2?F,即閥芯的質量也不是造成油缸缸底斷裂的原因。

1.3 液壓力的沖擊

液體推動閥芯后,關閉閥芯的液壓力:

該液壓力通過充液閥閥座傳遞給缸底。閥芯關閉后,油液的作用面為整個閥座最大外徑,該持續推力可等效視為物體的質量M。

因此可得:M=F3≈173kN=17300kg

按式(3)沖量定理得:

在惡劣工況下,該沖擊力F4與剪切力F比較接近,剛體之間碰撞時間越小,則該液壓沖擊力越大。該力雖然小于剪切力,但在惡劣工況下,安全系數較低(s=1780/1179=1.5)。

因此造成缸底脫落的主要原因是:控制油壓力和閥芯運動速度。由于閥芯的液壓力不斷以高速打擊缸底,缸底偏薄,孔底為直角結構,存在應力集中,液壓沖擊力對孔底直角處產生的應力集中大于材料斷裂強度,在缸底的直角處產生裂紋,直至完全斷裂脫落。

從缸底脫落件也可以看出,缸底在液壓沖擊的高速打擊下,已經完全變形,由平面變成碗底一樣的形狀,可見缸底的彎曲變形也很大。

2 液壓系統工況分析

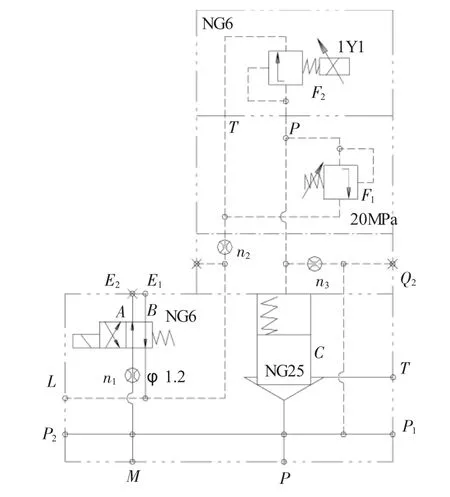

下文結合液壓原理做進一步分析。泵源閥塊液壓原理如圖5所示,其中P口為進油口,T口為回油口,P2口接主缸閥塊,E1口接充液閥控制口X,F1為壓力閥,設置泵口最大工作壓力為20MPa,F2為比例壓力閥,通過比例電磁鐵1Y1設置系統工作壓力。

圖5 泵源閥塊液壓原理

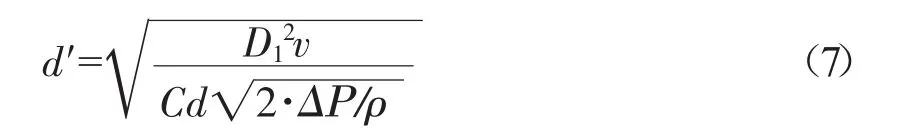

充液閥的控制程序中設置的是電磁鐵1Y1和1Y2同時得電,F2建高壓,充液閥閥芯關閉壓力為高壓,此時電磁閥1Y2前封有阻尼n1(?1.2mm)。按薄壁小孔計算該阻尼在20MPa下的通流流量[1]。

式中:Cd——小孔流量系數,Cd=0.7;

A——小孔通流面積;

ρ——液壓油密度,ρ=900Kg/m3;

ΔΡ——壓差,ΔΡ=20MPa。

可得:Q=148L/min

泵的流量:Q′=ηqn=0.9×80×1.75=126L/min

η——齒輪泵的容積效率。

可知:Q>Q′,即在20MPa的高壓下,齒輪泵泵輸出的流量可完全通過?1.2mm的阻尼小孔,此時流速很高。

因此,要解決充液閥對油缸缸底的沖擊力,必須要降低充液閥的關閉壓力和流量。

3 解決措施

(1)修改PLC控制程序,使得比例電磁閥1Y1與電磁鐵1Y2同時得電,但1Y1控制比例壓力閥的壓力不是一下子設定到20MPa,而是先設置5MPa左右時間約為0.4s,使得充液閥在低壓下完全關閉后,系統壓力再升至高壓。這樣可將充液閥閥芯對缸底的液壓沖擊力降低約4倍。

(2)降低充液閥閥芯的運動速度,控制在v=80mm/s,又可將F4降低8.5倍。閥芯運動距離為25mm,按此速度計算,關閉時間約為0.31s。按式(6)變換反推可選擇合適的阻尼n1。

代入數據可得:d′=0.79mm。

所以,可以選擇阻尼n1的通徑為?0.8mm。

(3)油缸缸底的厚度偏小,且孔底為直角,存在應力集中現象。按靜強度計算強度是足夠的,但油缸的結構設計還應考慮動態沖擊下的惡劣工況。因此油缸缸底厚度應適當加大到20mm,同時充液閥安裝孔孔底設置圓角,充液閥閥座倒角。

4 結論

通過上述(1)、(2)兩項措施,可將充液閥的液壓沖擊力降低約34倍,經過修改控制程序,更換阻尼、油缸和充液閥后,充液閥關閉時的沖擊振動聲音顯著減小。該折彎機使用數月后,拆檢故障部位,未見損壞痕跡與變形,不會再出現缸底斷裂脫落現象。該項措施投入極小,但效果相當好。

[1]左健民.液壓與氣壓傳動[M].北京:機械工業出版社,2004.

[2]李 毅,朱鵬霄,陳 波.油缸活塞桿斷裂失效分析[J].理化檢驗:物理分冊,2015,51(11).

[3]夏衛明,嵇寬斌,潘世宏.液壓擺式剪板機主油缸活塞桿側推力有限元分析[J].鍛壓裝備與制造技術,2009,44(5).

[4]魏征宇.充液閥失效分析[J].鍛壓裝備與制造技術,2006,41(4).

Reason analysis and solution of fracture loss for cylinder bottom in press brake

JI Kuanbin,XIA Weiming

(Jiangsu Guoli Forging Machine Tool Co.,Ltd.,Yangzhou 225009,Jiangsu China)

The reason for fracture loss of cylinder bottom in some press brake has been analyzed in the text.It is concluded that the reason is the continuous hitting of excessive hydraulic impact force to the cylinder bottom when the suction valve closed.According to the above reason,two main measures including reduction of suction valve closing pressure and input liquid flow by changing damper have been defined.Finally,the problem has been solved.

Press brake;Hydraulic cylinder;Cylinder bottom;Fracture;Suction valve

TG315.5+4

B

10.16316/j.issn.1672-0121.2017.03.009

1672-0121(2017)03-0038-03

2016-12-24;

2017-02-25

嵇寬斌(1968-),男,高級工程師,從事液壓機研發設計。E-mail:xiaweiming2000@aliyun.com