爆炸焊不銹鋼復(fù)合鋼板封頭裂紋成因及解決方法

朱晏萱,柏明清,王立坤,郭金鼎,劉家飛(. 克拉瑪依職業(yè)技術(shù)學(xué)院,獨(dú)山子 8699; . 獨(dú)山子石化公司研究院,獨(dú)山子 8699;. 新疆獨(dú)山子天利實(shí)業(yè)總公司,獨(dú)山子 8699)

爆炸焊不銹鋼復(fù)合鋼板封頭裂紋成因及解決方法

朱晏萱1,柏明清2,王立坤2,郭金鼎2,劉家飛3

(1. 克拉瑪依職業(yè)技術(shù)學(xué)院,獨(dú)山子 833699; 2. 獨(dú)山子石化公司研究院,獨(dú)山子 833699;3. 新疆獨(dú)山子天利實(shí)業(yè)總公司,獨(dú)山子 833699)

對16臺大型爆炸焊不銹鋼復(fù)合鋼板制壓力容器進(jìn)行檢驗(yàn),發(fā)現(xiàn)14臺容器封頭內(nèi)部存在大量裂紋,通過宏觀檢查、硬度測試、金相檢測、磁記憶檢測、介質(zhì)組分分析等方法,確定封頭內(nèi)壁裂紋屬應(yīng)力腐蝕裂紋。磁記憶檢測出裂紋發(fā)生的部位均為高應(yīng)力區(qū),與介質(zhì)中含有的敏感性F-、Cl-共同作用導(dǎo)致應(yīng)力腐蝕開裂的發(fā)生。對封頭產(chǎn)生的高應(yīng)力進(jìn)行了分析,對大型復(fù)合鋼板封頭的選取及裂紋的處理提出了建議。

爆炸焊;不銹鋼復(fù)合鋼板;應(yīng)力腐蝕開裂;磁記憶檢測;沿晶裂紋

爆炸焊不銹鋼復(fù)合鋼板(以下簡稱復(fù)合鋼板)具有成本低、制造工藝簡單的優(yōu)點(diǎn),能夠?qū)崿F(xiàn)異種金屬間高強(qiáng)度冶金結(jié)合,且覆層和基層結(jié)合面不易產(chǎn)生脆化物,目前在各行業(yè)得到廣泛的應(yīng)用。復(fù)合鋼板由基層和覆層材料組成,在加工制造壓力容器時(shí),由于兩種材料的屬性及加工制造工藝差異導(dǎo)致復(fù)合鋼板的力學(xué)性能變化較大。若設(shè)計(jì)、制造過程未對此類問題進(jìn)行充分考慮,復(fù)合鋼板在使用過程中會出現(xiàn)嚴(yán)重的問題。

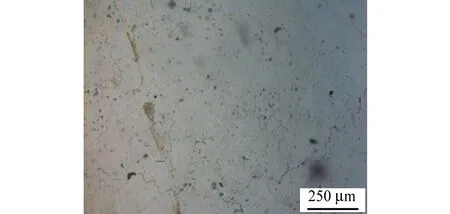

膠液罐A、B分別為某化工廠2013年和2011年投用的設(shè)備。8臺膠液罐B設(shè)備,在2013年停工檢修時(shí)在內(nèi)部封頭部位均發(fā)現(xiàn)大量裂紋,裂紋消除后在2015年5月停工檢修期間發(fā)現(xiàn)2013年消除裂紋位置又出現(xiàn)大量裂紋;2臺膠液罐A設(shè)備,2015年5月停工檢修期間未發(fā)現(xiàn)裂紋。萘儲罐為某化工廠工業(yè)萘儲存設(shè)備,共6臺,在2015年5月停工檢修期間,6臺萘儲罐在封頭內(nèi)部均發(fā)現(xiàn)大量裂紋。上述3類設(shè)備均由爆炸焊不銹鋼復(fù)合鋼板制成,基本信息詳見表1。

1 理化檢驗(yàn)

1.1 宏觀形貌

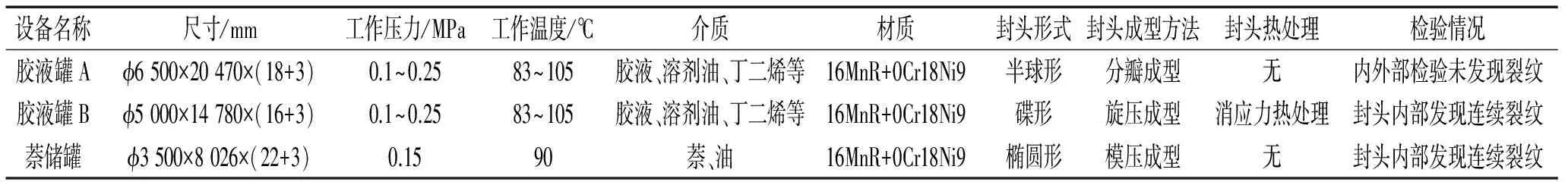

膠液罐B設(shè)備出現(xiàn)裂紋的位置距離封頭環(huán)焊縫200 mm以上,并向封頭軸向延伸。裂紋大多是呈粗、短特征的橫向裂紋,另有呈樹枝狀、網(wǎng)狀特征及細(xì)、長特征的裂紋,見圖1。

表1 3種設(shè)備的基本信息Tab. 1 Basic information for 3 equipment

不同于膠液罐B,萘儲罐發(fā)生裂紋的位置距離封頭環(huán)焊縫200 mm內(nèi),一些裂紋靠近焊縫,裂紋形態(tài)呈橫向及網(wǎng)狀特征,見圖2。

(a) 橫向裂紋 (b) 樹枝狀、網(wǎng)狀裂紋 (c) 細(xì)、長裂紋圖1 膠液罐B封頭處典型裂紋形貌Fig. 1 Typical morphology of cracks in head for gum liquid vessel B:(a) transverse cracks; (b) branch-type and grid cracks; (c) long and thin cracks

(a) 網(wǎng)狀裂紋

(b) 橫向裂紋圖2 萘儲罐封頭處裂紋形貌Fig. 2 Appearance of cracks in head for naphthalene vessel: (a) net cracks; (b) transverse cracks

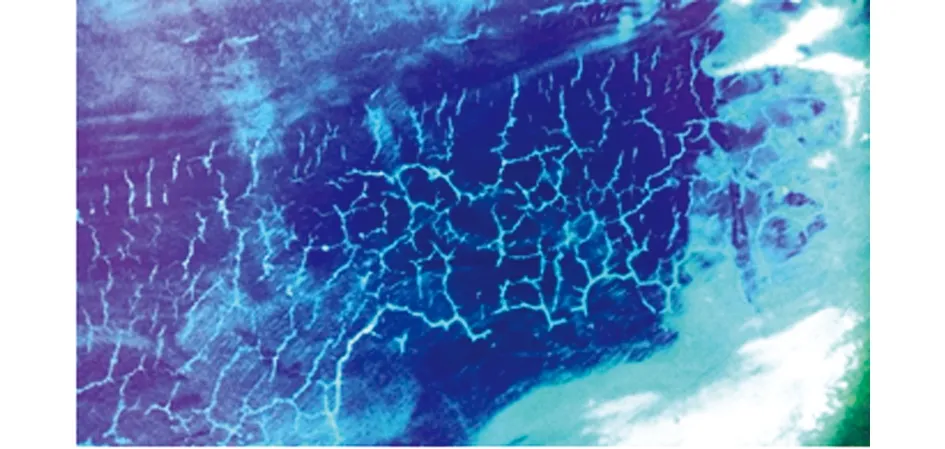

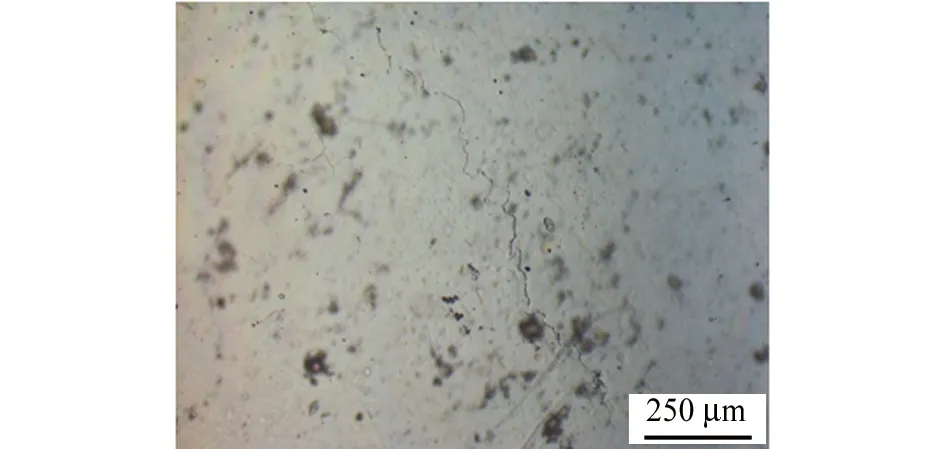

1.2 金相組織

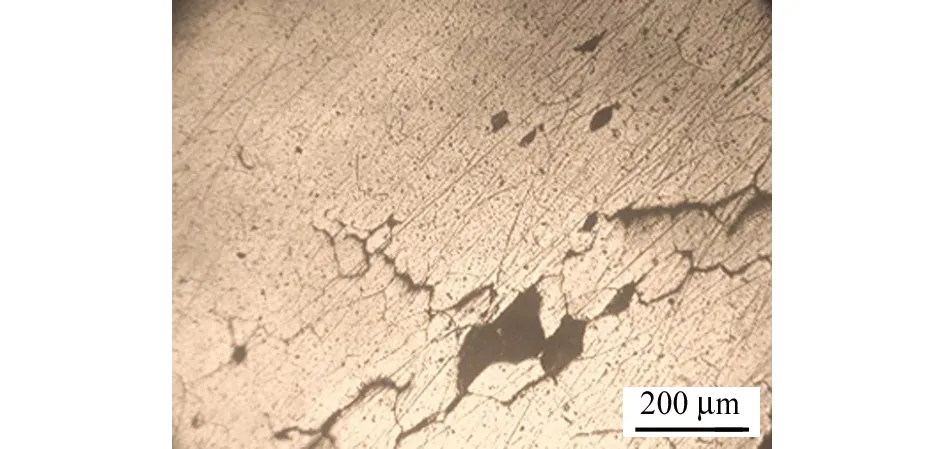

對膠液罐B橫向裂紋及網(wǎng)狀裂紋位置進(jìn)行現(xiàn)場金相覆膜檢測,結(jié)果表明:橫向裂紋及網(wǎng)狀、樹枝狀裂紋為典型沿晶裂紋,橫向裂紋周圍也伴有網(wǎng)狀特征的沿晶小裂紋,樹枝狀及網(wǎng)狀裂紋周圍存在大量細(xì)小沿晶小裂紋,見圖3。

(a) 橫向裂紋

(b) 網(wǎng)狀、樹枝狀裂紋圖3 膠液罐B封頭處裂紋微觀形貌Fig. 3 Micro morphology of cracks in head for gum liquid vessel B: (a) transverse cracks; (b) branch-type and grid cracks

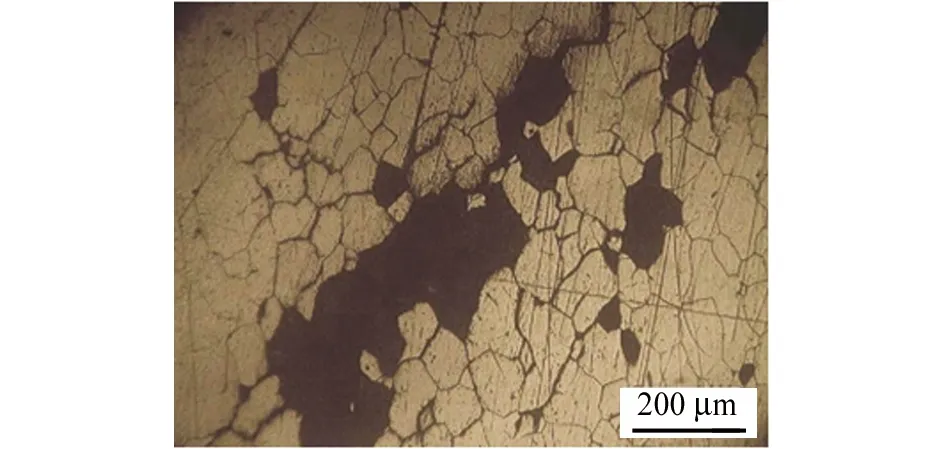

對萘儲罐橫向裂紋及網(wǎng)狀裂紋位置進(jìn)行現(xiàn)場金相覆膜檢測,結(jié)果表明:橫向裂紋與網(wǎng)狀裂紋均為典型的沿晶裂紋,網(wǎng)狀裂紋存在大量晶粒剝落現(xiàn)象,見圖4。

(a) 橫向裂紋

(b) 網(wǎng)狀、樹枝狀裂紋圖4 萘儲罐封頭處裂紋微觀形貌Fig. 4 Micro morphology of cracks in head for naphthalene vessel B: (a) transverse cracks; (b) branch-type and grid cracks

1.3 硬度檢測

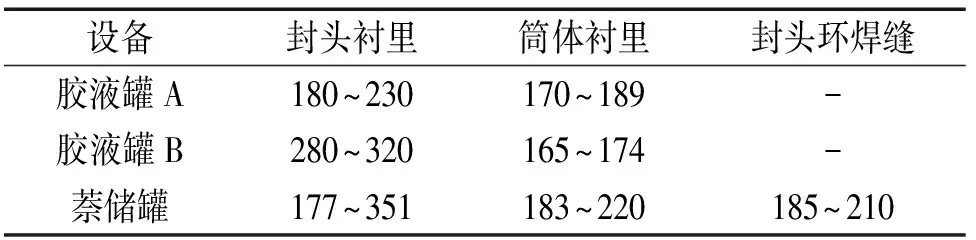

由表2可見,3種容器筒體襯里的硬度正常,膠液罐B、萘儲罐封頭襯里的硬度偏高,硬度偏高的位置均處于發(fā)現(xiàn)裂紋的區(qū)域,表明封頭內(nèi)表面發(fā)生裂紋的部位強(qiáng)度較高。

表2 3種設(shè)備的硬度測試結(jié)果Tab. 2 Hardness test results for 3 equipment HB

1.4 化學(xué)成分

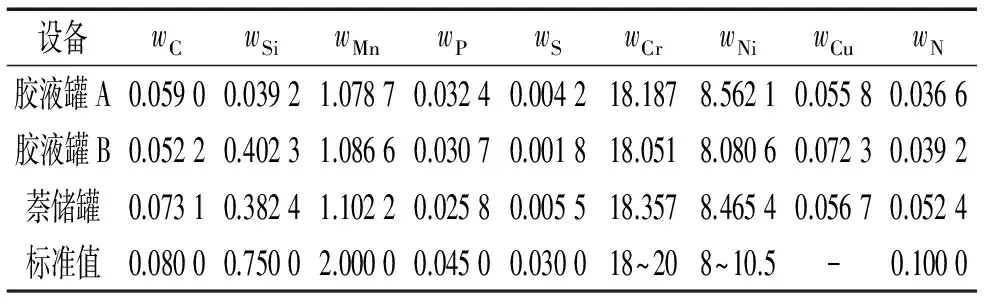

對膠液罐A、膠液罐B、萘儲罐覆層進(jìn)行化學(xué)成分分析,結(jié)果見表3。由表3可見,3種設(shè)備覆層化學(xué)成分符合GB/T 3280-2007《不銹鋼冷軋鋼板和鋼帶》的要求。

1.5 磁記憶檢測

采用俄羅斯產(chǎn)TSC-1M-4型應(yīng)力集中磁測試儀對萘儲罐內(nèi)表面封頭、封頭環(huán)焊縫、筒體進(jìn)行磁記憶檢測。在容器底部從封頭環(huán)焊縫沿軸向進(jìn)行掃描,確定應(yīng)力最大的部位就是裂紋發(fā)生的部位;對滲透檢測的封頭環(huán)焊縫進(jìn)行掃描,檢測長度2 000 mm,可以看到裂紋區(qū)位置與高應(yīng)力水平區(qū)域保持一致;對封頭襯里發(fā)生補(bǔ)焊的區(qū)域進(jìn)行掃描,發(fā)現(xiàn)補(bǔ)焊的位置應(yīng)力水平較低,而附近產(chǎn)生裂紋的區(qū)域應(yīng)力水平較高,筒體環(huán)縫間的應(yīng)力水平較低。

表3 不銹鋼復(fù)層化學(xué)成分分析結(jié)果Tab. 3 Chemical analysis result for stainless steel clad %

1.6 介質(zhì)成分分析

膠液罐A、膠液罐B內(nèi)介質(zhì)(膠液)的主要成分為丁二烯3.040 1%(質(zhì)量分?jǐn)?shù),下同),溶劑油79.452%,干膠17.117%,防老劑0.161%,水0.000 5%,丁烯0.195%,HF 10 mg·L-1,終止劑0.010 4%。由于丁二烯聚合是用鎳、鋁硼作催化劑,催化劑中的三氟化硼乙醚絡(luò)合物遇到水會產(chǎn)生氫氟酸,對設(shè)備有一定的腐蝕[1]。6臺萘儲罐內(nèi)介質(zhì)為萘液,其主要組分為:萘前組分0.37%,萘95.82%,中間組分3.78%,甲基萘0.02%,重組分0.01%,水0.01%,Cl 10 mg·L-1。

8臺膠液罐B、6臺萘儲罐發(fā)生裂紋的位置均為封頭不銹鋼襯里層,發(fā)生裂紋的部位有差異,但都發(fā)生在硬度偏高的區(qū)域,筒體及焊縫部位硬度較低,滲透檢測未發(fā)現(xiàn)表面裂紋;磁記憶檢測磁場梯度值高的位置與發(fā)生裂紋的位置一致,表明裂紋區(qū)域存在較高應(yīng)力;裂紋在微觀上呈沿晶特征、在外觀上表現(xiàn)為樹枝狀、網(wǎng)狀特征,結(jié)合介質(zhì)組分分析,表明8臺膠液罐B和6臺萘儲罐封頭襯里表面開裂的主要原因?yàn)閼?yīng)力腐蝕開裂,開裂敏感性主要與材料的高應(yīng)力水平有關(guān)。

2 分析與討論

2.1 復(fù)合鋼板封頭的應(yīng)力

復(fù)合鋼板封頭在壓制過程中,基層受拉應(yīng)力影響,覆層受壓應(yīng)力影響,由于基層和覆層的變形程度不同,在覆層和基層結(jié)合面會受到切應(yīng)力的作用,另外封頭在冷成型后會存在明顯的加工硬化現(xiàn)象,使表面硬度升高,8臺膠液罐B、6臺萘儲罐現(xiàn)場硬度檢測表明,封頭硬度偏高,發(fā)生裂紋部位的硬度大于300 HB。磁記憶檢測結(jié)果可見,萘儲罐發(fā)現(xiàn)大量裂紋部位附近仍存在較高的應(yīng)力,另外在封頭內(nèi)表面局部補(bǔ)焊過位置發(fā)現(xiàn)了大量的裂紋,裂紋附近應(yīng)力水平較高,結(jié)合裂紋部位的硬度結(jié)果可見,高應(yīng)力及較高的開裂敏感性導(dǎo)致了應(yīng)力腐蝕開裂的發(fā)生。另外,碟形封頭發(fā)生裂紋的部位、橢圓形封頭發(fā)生裂紋的部位與封頭自身薄膜應(yīng)力及邊緣應(yīng)力、彎曲應(yīng)力疊加的部位大體相同。2臺膠液罐A的封頭為半球形封頭,半球形封頭的薄膜應(yīng)力沿整個(gè)殼體均勻分布,大小相等,橢圓形封頭和碟形封頭的薄膜應(yīng)力沿經(jīng)向分布不等。3種封頭的受力情況如下:半球形封頭的好于橢圓形封頭的,碟形封頭的受力情況最差[2-4]。2臺膠液罐A在首次開罐檢驗(yàn)時(shí)未發(fā)現(xiàn)應(yīng)力腐蝕裂紋,證明封頭應(yīng)力在應(yīng)力腐蝕開裂中有重要影響。

2.2 復(fù)合鋼板的熱處理

壓力容器用不銹鋼復(fù)合鋼板封頭的壓制分為冷壓和熱壓,主要由材料厚度及制造單位的設(shè)備條件等因素決定,案例中涉及壓力容器封頭均為冷壓成型,8臺膠液罐B進(jìn)行了消應(yīng)力熱處理,2臺膠液罐A及6臺萘儲罐均未進(jìn)行熱處理。不銹鋼復(fù)合鋼板的覆層主要為滿足介質(zhì)的耐蝕性要求,低成本的基層主要滿足設(shè)備的強(qiáng)度要求。使用不銹鋼復(fù)合鋼板用于壓力容器制造過程需充分考慮它的使用性能,GB 150.4-2011《壓力容器 第4部分:制造檢驗(yàn)和驗(yàn)收》要求復(fù)合鋼板容器及其受壓元件熱處理時(shí),應(yīng)采取措施保證容器(特別是覆層材料性能)滿足使用要求;JB/T 4709-2007《壓力容器焊接規(guī)程》規(guī)定奧氏體不銹鋼復(fù)合鋼板應(yīng)盡量避免消除應(yīng)力熱處理。TSG R0004-2009《固定式壓力容器安全技術(shù)監(jiān)察規(guī)程》無復(fù)合鋼板焊后熱處理的相關(guān)要求,但對奧氏體不銹鋼的規(guī)定是一般不要求做焊后熱處理。HG/T 20584-2011《鋼制作容器制造技術(shù)要求》對碳鋼、低合金鋼類封頭與不銹鋼類封頭應(yīng)進(jìn)行熱處理的條件進(jìn)行了說明,沒有復(fù)合鋼板的熱處理要求,對于不銹鋼材料,當(dāng)加工完后表面硬度達(dá)到235 HB時(shí)應(yīng)進(jìn)行固溶熱處理,對所有材料,當(dāng)介質(zhì)對材料具有應(yīng)力腐蝕開裂危害時(shí)應(yīng)進(jìn)行熱處理。

綜上所述,應(yīng)根據(jù)設(shè)備的使用要求來選擇是否進(jìn)行熱處理,有晶間腐蝕傾向的設(shè)備在設(shè)計(jì)時(shí)需充分考慮選材和熱處理與介質(zhì)間的相容性。對于膠液罐B的消應(yīng)力熱處理,在600 ℃停留時(shí)間過長,導(dǎo)致富Cr相在晶界析出,產(chǎn)生敏化,沒有考慮介質(zhì)對覆層的腐蝕;而焊后未進(jìn)行熱處理的萘儲罐,由于加工硬化影響及兩種材料的延展性不同,會產(chǎn)生較大的應(yīng)力,表面硬度值升高,抗應(yīng)力腐蝕開裂能力下降。文獻(xiàn)[5]的試驗(yàn)結(jié)果表明,正確選擇鋼板供貨狀態(tài),制造過程的熱成形或熱處理制度盡可能與鋼板供貨狀態(tài)一致,才能保證復(fù)合板覆層和基層的各項(xiàng)性能。文獻(xiàn)[6]通過16MnR+0Cr18Ni9復(fù)合鋼板熱處理試驗(yàn)得出,在620~670 ℃范圍內(nèi),覆層耐蝕性試驗(yàn)不合格,并提出提高熱處理溫度既能改善鋼板的應(yīng)力,又能兼顧耐蝕性能。而對于熱成形設(shè)備,文獻(xiàn)[7]通過熱成形和熱成形后不同熱處理制度,研究復(fù)合鋼板組織結(jié)構(gòu)、力學(xué)性能和不銹鋼耐腐蝕性的影響。從上述相關(guān)研究可以看出,不銹鋼復(fù)合鋼板制造后的熱處理應(yīng)謹(jǐn)慎進(jìn)行,相關(guān)標(biāo)準(zhǔn)對此未提及恰恰說明了復(fù)合鋼板熱處理的復(fù)雜性。大量試驗(yàn)結(jié)果表明,熱處理應(yīng)保證鋼板的力學(xué)性能和耐蝕性,只有這樣方能保證鋼板在使用過程中不出現(xiàn)或少出現(xiàn)問題。

2.3 檢測方法的選擇

應(yīng)至少采用超聲檢測或衍射時(shí)差超聲TOFD檢測、磁粉檢測、滲透檢測、磁記憶檢測等對爆炸焊復(fù)合鋼板制壓力容器進(jìn)行檢測。滲透及磁記憶檢測重點(diǎn)在覆層焊縫、熱影響區(qū)、焊接修復(fù)部位、應(yīng)力集中較為明顯的母材部分,超聲及TOFD檢測應(yīng)從壓力容器外壁進(jìn)行,重點(diǎn)對焊縫內(nèi)部面積型缺陷、基層與覆層的復(fù)合界面處熔合缺陷進(jìn)行檢測。

2.4 裂紋的處理

發(fā)現(xiàn)覆層表面出現(xiàn)裂紋,采用滲透檢測方法進(jìn)行擴(kuò)檢,確定裂紋范圍,采用金相覆膜技術(shù)進(jìn)行檢測,明確裂紋的性質(zhì)。對于較淺的表面裂紋進(jìn)行打磨處理并圓滑過渡,對于接近或達(dá)到覆層、基層結(jié)合面的裂紋,由持有效證件的焊工按經(jīng)評定合格的焊接工藝進(jìn)行修復(fù),修復(fù)后的部位采用滲透檢測、超聲檢測及磁記憶檢測進(jìn)行復(fù)驗(yàn),最后縮短該壓力容器的檢驗(yàn)周期。

3 結(jié)論

(1) 8臺膠液罐B、6臺萘儲罐封頭內(nèi)部發(fā)生裂紋的原因主要為爆炸焊復(fù)合鋼板封頭存在較大的應(yīng)力,介質(zhì)中含有微量的敏感性雜質(zhì),引起應(yīng)力腐蝕開裂,裂紋金相組織均為晶間型特征,裂紋雖已消除,由于殘余應(yīng)力的存在,在設(shè)備使用過程中可能會繼續(xù)產(chǎn)生開裂。

(2) 爆炸焊復(fù)合鋼板的熱處理沒有明確的標(biāo)準(zhǔn)可以參考,建議設(shè)計(jì)和制造部門充分溝通,若設(shè)備有耐蝕性要求,需考慮殘余應(yīng)力消除的問題,殘余應(yīng)力消除是否按照基材的熱處理來進(jìn)行,取決于覆層材料的屬性,熱處理前宜進(jìn)行系列試驗(yàn),驗(yàn)證熱處理后材料的綜合性能是否滿足使用要求。若設(shè)備僅有防銹要求,本案例中涉及的不銹鋼復(fù)合鋼板即屬此類,設(shè)計(jì)時(shí)不能只考慮基材的強(qiáng)度問題,也需考慮介質(zhì)中可能存在的雜質(zhì)對不銹鋼開裂的敏感性問題,一旦產(chǎn)生開裂,會快速擴(kuò)展到基層。

(3) 大型爆炸焊復(fù)合鋼板封頭的設(shè)計(jì)建議優(yōu)先選擇球形封頭,雖然球形封頭的加工難度較大,但球形封頭受力均勻,對于大型壓力容器的球形封頭可以采用先分瓣再組裝成型的制造過程,減少加工制造難度。

[1] 中國石化設(shè)備管理協(xié)會. 石油化工裝置設(shè)備腐蝕與防護(hù)手冊[M]. 北京:中國石化出版社,2001:411-412.

[2] 謝鐵軍,劉東學(xué),陳鋼,等. 壓力容器應(yīng)力分布圖譜[M]. 北京:北京科學(xué)技術(shù)出版社,1994.

[3] 陳可華,金元文. 橢圓形封頭的受力分析[J]. 機(jī)械設(shè)計(jì)與制造,2007(3):37-39,55.

[4] 付磊,羅云蓉,付伶. 球形封頭的應(yīng)力分布研究[J]. 機(jī)械設(shè)計(jì)與制造,2013(10):209-212.

[5] 任晶波,王殿祥,王曉旭,等. 不銹鋼等復(fù)合鋼板熱處理狀態(tài)對各項(xiàng)性能的影響[J]. 石油和化工設(shè)備,2012(6):16-19.

[6] 孫望秋. 材質(zhì)及高,中溫消應(yīng)處理對不銹復(fù)合鋼板耐蝕性的影響[J]. 南化科技,1993,14(4):30-32.

[7] 孫曉龍,張宏祥,葛樹濤. 熱成形和熱處理制度對16MnR+00Cr17Ni14Mo2復(fù)合鋼板組織和性能的影響[J]. 壓力容器,2008,25(1):47-49.

Cracking Reason and Solution for Head Plate Made of Explosive Welding Stainless Complex Steel Plate

ZHU Yanxuan1, BAI Mingqing2, WANG Likun2, GUO Jinding2, LIU Jiafei3

(1. Kelamayi Vocational Technique Institute, Dushanzi 833699, China; 2. Research Institute of Dushanzi Petrochemical Corp, Dushanzi 833699, China; 3. Xin Jiang Dushanzi Tianli Industrial Company, Dushanzi 833699, China)

By the inspection of 16 large pressure vessels of explosive welding stainless complex steel plates, amounts of crack were found in 14 vessel heads, the cracking in heads was determined as stress corrosion cracking by macrography, hardness test, optical microscopy, magnetic memory testing, medium component analysis etc. High stress area was in the location where cracking occurred. Under the combined action of the stress and corrosive medium of F-and Cl-, stress corrosion cracking in heads occured. High stress in head was analyzed, and large complex steel plate head type choice and crack treatment were proposed.

explosive welding; stainless complex steel plate; stress corrosion cracking; magnetic memory testing; intergranular cracking

2015-12-24

朱晏萱(1982-),講師,碩士,從事化工設(shè)備檢維修技術(shù)教學(xué)及研究工作,13565560121,zhuyanxuan82@163.com

10.11973/fsyfh-201707013

TG172

B

1005-748X(2017)07-0543-04