T800碳纖維增強(qiáng)復(fù)合材料加筋壁板壓縮穩(wěn)定性試驗及工程計算方法驗證

呂毅,張偉,趙慧

(1.西安航空學(xué)院 飛行器學(xué)院,西安 710077)(2.西北工業(yè)大學(xué) 無人機(jī)特種技術(shù)重點實驗室,西安 710065)

T800碳纖維增強(qiáng)復(fù)合材料加筋壁板壓縮穩(wěn)定性試驗及工程計算方法驗證

呂毅1,張偉2,趙慧1

(1.西安航空學(xué)院 飛行器學(xué)院,西安 710077)(2.西北工業(yè)大學(xué) 無人機(jī)特種技術(shù)重點實驗室,西安 710065)

國內(nèi)對T800碳纖維復(fù)合材料結(jié)構(gòu)的研究剛剛起步,需要對其加筋壁板的穩(wěn)定性進(jìn)行系統(tǒng)地研究。通過改變蒙皮厚度、筋條間距、筋條幾何參數(shù)等設(shè)計8種構(gòu)型的試驗件,進(jìn)行壓縮穩(wěn)定性試驗;考慮側(cè)邊邊界條件及蒙皮有效寬度的影響,對兩種常用的壓縮屈曲載荷工程計算方法進(jìn)行驗證。結(jié)果表明:在相同筋條面積下,筋條慣性矩提高屈曲載荷增大,加筋壁板的破壞載荷主要取決于壁板的橫截面積;蒙皮厚度和筋條間距對屈曲載荷的影響大于對破壞載荷的影響;對于薄蒙皮,當(dāng)側(cè)邊簡支且蒙皮有效寬度b=D-b2/2時,計算值與試驗值最為接近;對于厚蒙皮,當(dāng)側(cè)邊簡支且蒙皮有效寬度b=D時,計算值與試驗值最為接近。

T800碳纖維;復(fù)合材料;加筋壁板;屈曲;工程計算方法

0 引 言

作為飛機(jī)復(fù)合材料結(jié)構(gòu)典型薄壁結(jié)構(gòu)形式的加筋壁板結(jié)構(gòu)在復(fù)合材料機(jī)翼和尾翼上已廣泛應(yīng)用[1-2]。復(fù)合材料加筋壁板結(jié)構(gòu)的主要失效模式是喪失穩(wěn)定性[3],即屈曲。為了保證結(jié)構(gòu)的使用安全,對復(fù)合材料加筋壁板結(jié)構(gòu)的穩(wěn)定性進(jìn)行分析是飛機(jī)復(fù)合材料薄壁結(jié)構(gòu)強(qiáng)度校核的一個重要內(nèi)容[4]。

對復(fù)合材料加筋壁板結(jié)構(gòu)屈曲載荷和承載能力的計算,主要是工程計算方法和以特征值法、弧長法為基礎(chǔ)的有限元分析方法[5]。工程計算方法,只需知道結(jié)構(gòu)的幾何參數(shù)和材料參數(shù),就能快速地計算結(jié)構(gòu)的屈曲載荷,其適用于飛機(jī)初步設(shè)計階段,可快速給出整個結(jié)構(gòu)的穩(wěn)定性分析結(jié)論[6]。針對不同的結(jié)構(gòu)工藝及材料體系的工程計算方法,國內(nèi)外的學(xué)者進(jìn)行了大量的研究,L.Boni等[7]和R.Vescovini等[8]對相關(guān)文獻(xiàn)進(jìn)行了總結(jié);在國內(nèi),王菲菲等[9]、宋剛等[10]和葛東云等[11]進(jìn)行了較為深入的研究。

由于T800碳纖維增強(qiáng)復(fù)合材料的強(qiáng)度和模量較T300、T700有很大的提升,分別提高約為50%和30%[12],使得T800碳纖維增強(qiáng)復(fù)合材料在商用大型飛機(jī)上得到了大規(guī)模的應(yīng)用,例如T800H/3900-2預(yù)浸料被廣泛應(yīng)用于波音787飛機(jī)的機(jī)翼、機(jī)身和中央翼盒等主承力結(jié)構(gòu)[13]。而國內(nèi)對T800碳纖維增強(qiáng)復(fù)合材料結(jié)構(gòu)的研究才剛剛起步[14],缺少針對相關(guān)結(jié)構(gòu)設(shè)計的參考依據(jù),例如試驗數(shù)據(jù)、經(jīng)過驗證的計算方法等。因此,需要針對T800碳纖維增強(qiáng)復(fù)合材料加筋壁板結(jié)構(gòu)的穩(wěn)定性進(jìn)行系統(tǒng)的研究。

本文針對T800碳纖維增強(qiáng)復(fù)合材料共固化工藝的加筋壁板,首先對試驗件進(jìn)行設(shè)計,通過改變蒙皮厚度、筋條間距、筋條幾何參數(shù)等,共設(shè)計8個構(gòu)型;然后,根據(jù)壓縮穩(wěn)定性試驗的結(jié)果,分析蒙皮厚度、筋條間距、蒙皮與筋條剛度配比對試驗件屈曲載荷和承載能力的影響;最后,對兩種常用的壓縮屈曲載荷的工程計算方法進(jìn)行驗證。

1 試驗件設(shè)計

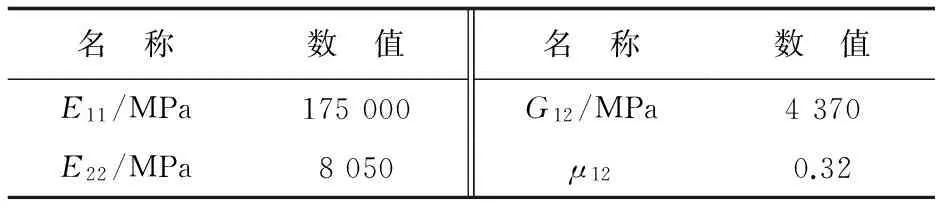

試驗件的材料為T800級別的碳纖維預(yù)浸料,其材料屬性如表1所示。

表1 T800碳纖維預(yù)浸料的材料屬性

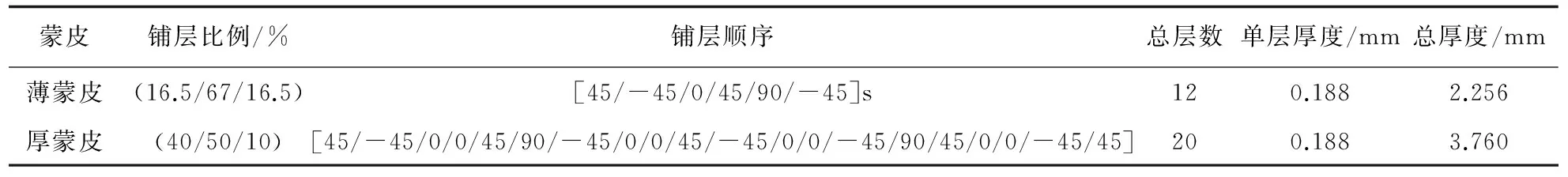

為了研究蒙皮厚度的影響,試驗件的蒙皮包括薄蒙皮和厚蒙皮兩種,其鋪層信息如表2所示。

表2 薄蒙皮和厚蒙皮的鋪層信息

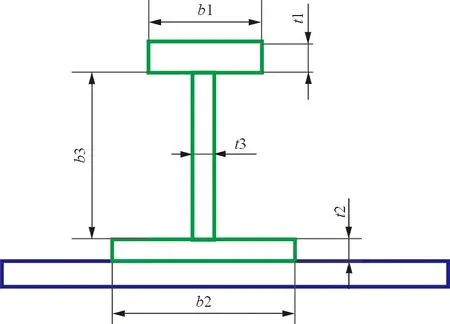

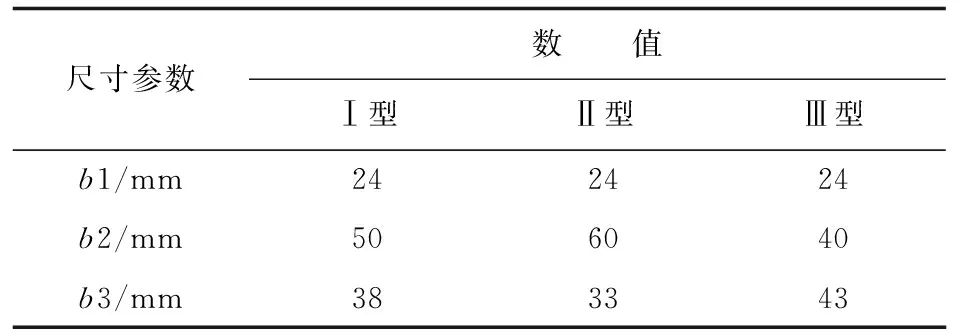

為了研究蒙皮與筋條剛度配比的影響,在實際結(jié)構(gòu)所采用Ⅰ型筋條的基礎(chǔ)上,設(shè)計Ⅱ型和Ⅲ型筋條,其設(shè)計原則為:保持筋條橫截面積不變,即筋條的重量不變,并保持筋條的鋪層t1、t2和t3也不變,只改變筋條的尺寸,即改變筋條的腹板高度b3和下緣條長度b2,筋條的幾何參數(shù)示意圖如圖1所示,三種筋條的鋪層參數(shù)和尺寸參數(shù)分別如表3~表4所示。

圖1 筋條的幾何參數(shù)示意圖

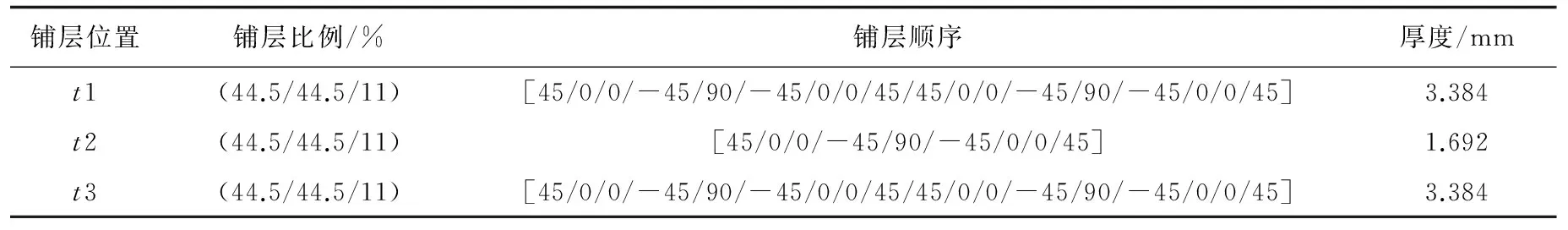

鋪層位置鋪層比例/%鋪層順序厚度/mmt1(44.5/44.5/11)[45/0/0/-45/90/-45/0/0/45/45/0/0/-45/90/-45/0/0/45]3.384t2(44.5/44.5/11)[45/0/0/-45/90/-45/0/0/45]1.692t3(44.5/44.5/11)[45/0/0/-45/90/-45/0/0/45/45/0/0/-45/90/-45/0/0/45]3.384

表4 三種筋條的尺寸參數(shù)

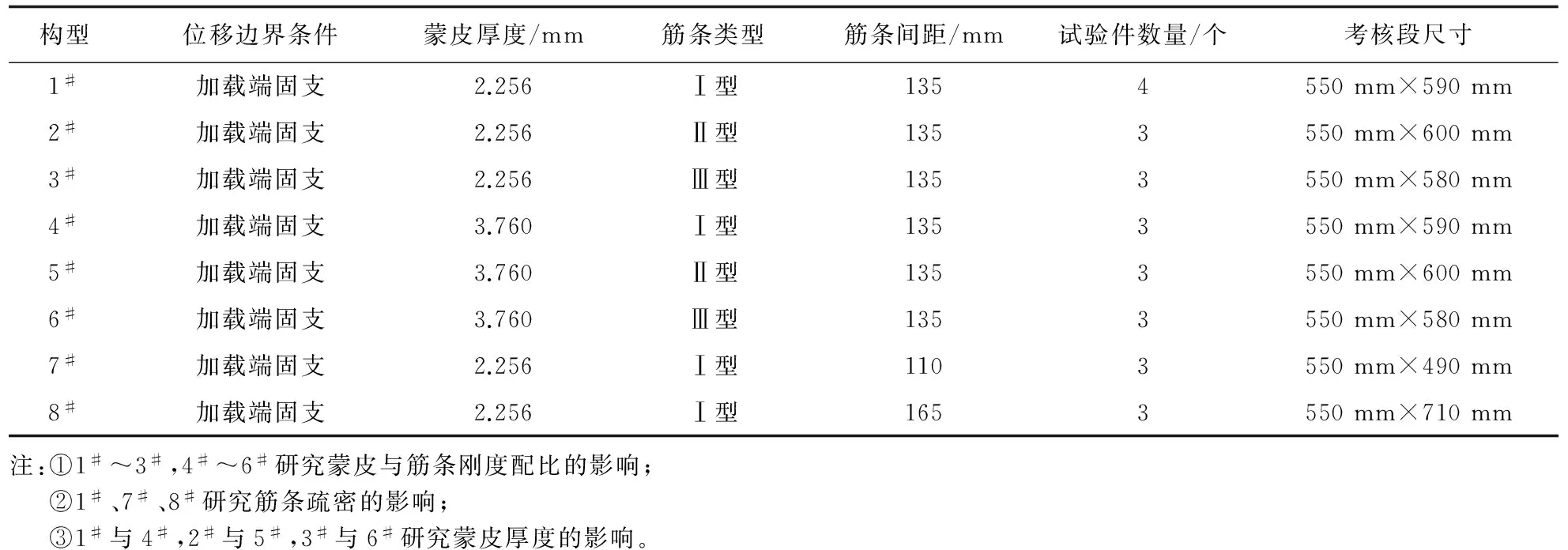

為了研究筋條疏密的影響,在實際結(jié)構(gòu)所采用135 mm筋條間距的基礎(chǔ)上,又增加110和165 mm兩種筋條間距的試驗件。

根據(jù)參考文獻(xiàn)[15],當(dāng)加筋桁條多于4根時,可以忽略壁板兩側(cè)邊的邊界支持條件的影響,故試驗件采用5根筋條的結(jié)構(gòu)。為了避免側(cè)邊的局部屈曲,需要將第1根和最后1根筋條都置于側(cè)邊上[16]。

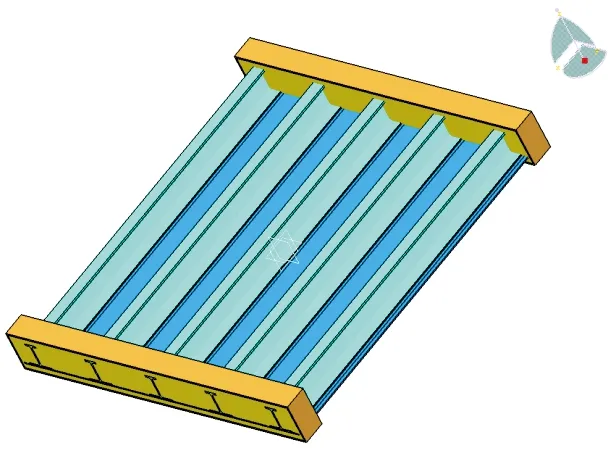

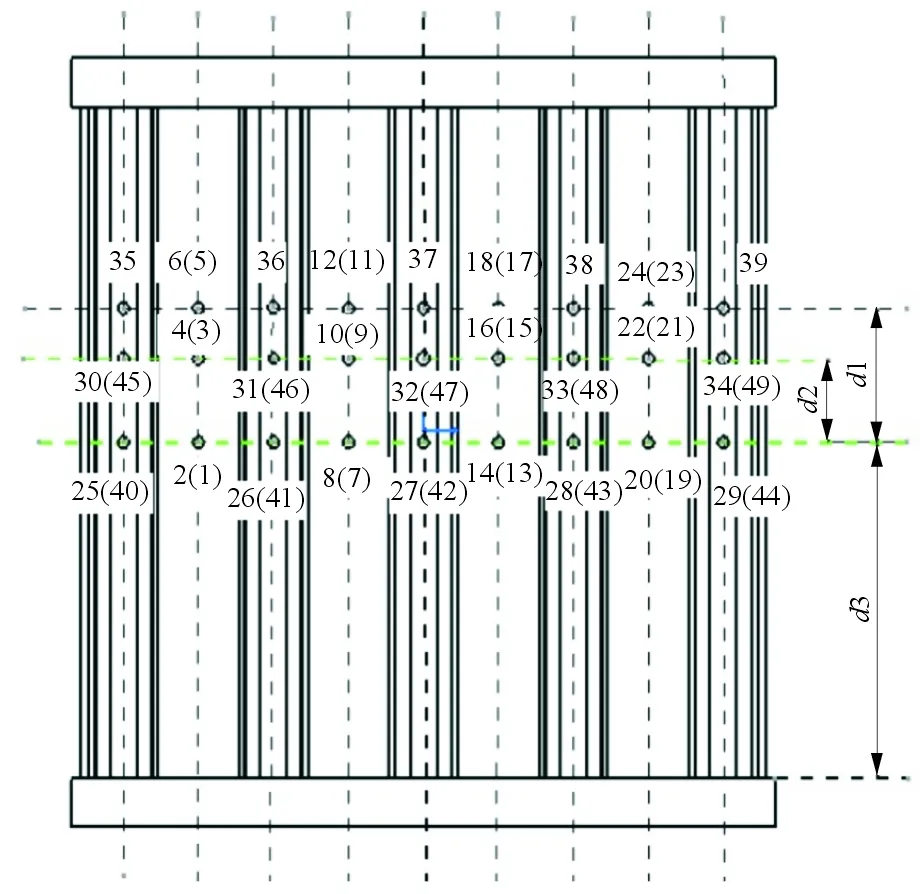

壓縮試驗件共有8個構(gòu)型,共25個試驗件,1#構(gòu)型試驗件比其他構(gòu)型試驗件多1件,是為了進(jìn)行全場莫爾云紋的觀測,規(guī)劃的試驗件情況如表5所示。試驗件示意圖如圖2所示。

表5 試驗件列表

圖2 試驗件示意圖

2 試驗過程及結(jié)果分析

2.1 試驗過程

試驗之前,對試驗件進(jìn)行符合性檢查,包括原始尺寸測量和超聲C掃描。由于試驗要加載到破壞,試驗在500 T壓縮試驗機(jī)上完成。測量方案除了通常的應(yīng)變片測量方案外,本文還采用屈曲云紋觀測裝置[17],實現(xiàn)試驗件全場的莫爾云紋觀測,與應(yīng)變片測量方法相配合,可得到更為精確的屈曲載荷。

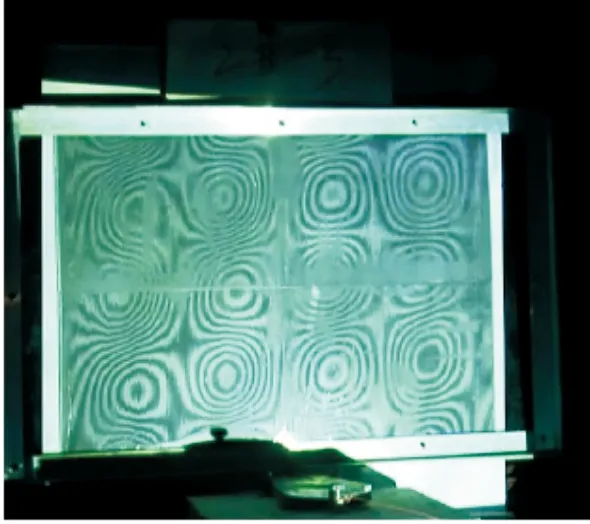

1#試驗件破壞模式及云紋圖如圖3所示,其中1#-1和1#-4試驗件在下端1/4處破壞;1#-2在中間位置破壞;1#-3試驗件在蒙皮一側(cè)未貼應(yīng)變片而涂上了白色的啞光漆,以便進(jìn)行全場莫爾云紋的觀測,圖3(c)為加載到850 kN時的云紋圖。破壞時,1#-1試驗件和1#-2試驗件中1號、2號、3號、4號筋條與蒙皮分層;1#-4試驗件中1號、3號、4號、5號筋條與蒙皮分層。

(a) 1#-1破壞模式

(b) 1#-2破壞模式

(c) 1#-3加載850KN時的云紋圖

(d) 1#-4破壞模式

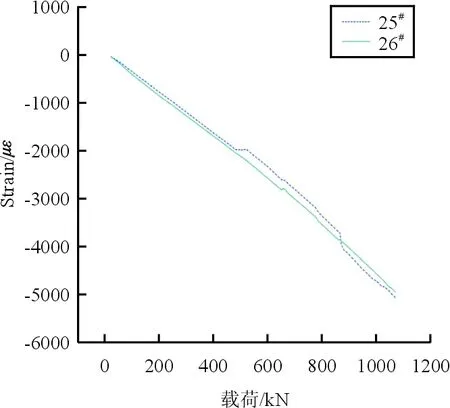

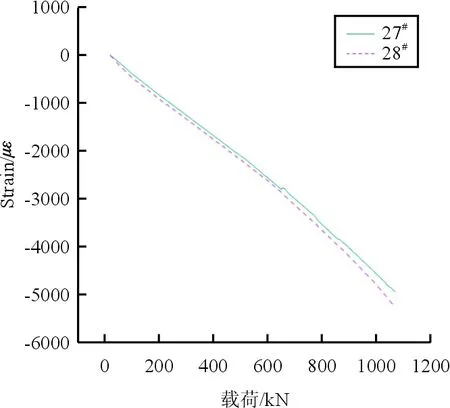

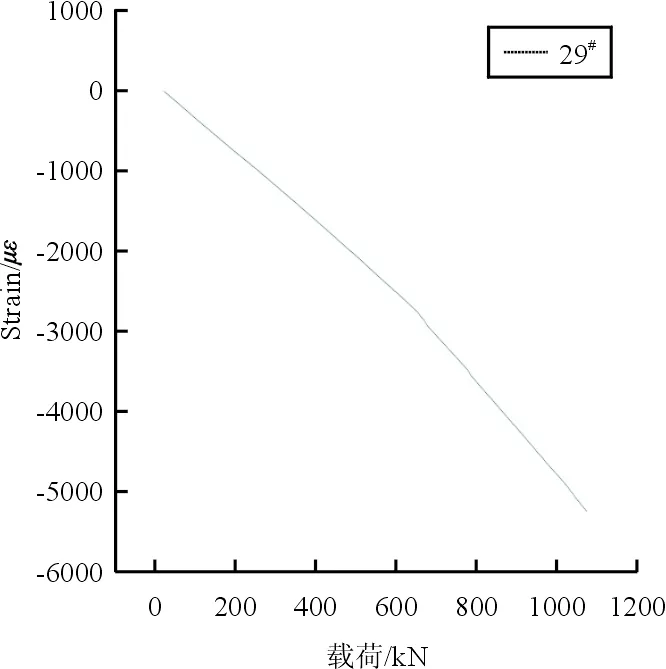

1#-1試驗件筋條的載荷-應(yīng)變曲線如圖4所示,這里選取的5根筋條上的應(yīng)變片的編號為25#~29#。可以看出:在試驗件破壞之前,所有筋條的載荷-應(yīng)變曲線線性都較好,筋條沒有發(fā)生屈曲,即整個加筋壁板均未發(fā)生整體屈曲,其原因是由于采用的是T800級的新材料,所以設(shè)計較為保守,使得筋條的設(shè)計過強(qiáng)。1#-1試驗件筋條上應(yīng)變片的編號見圖4(d)所示的試驗件貼片方案。

(a) 1號、2號筋條載荷-應(yīng)變曲線

(b) 3號、4號筋條載荷-應(yīng)變曲線

(c) 5號筋條載荷-應(yīng)變曲線

(d) 試驗件貼片方案

2.2 試驗結(jié)果分析

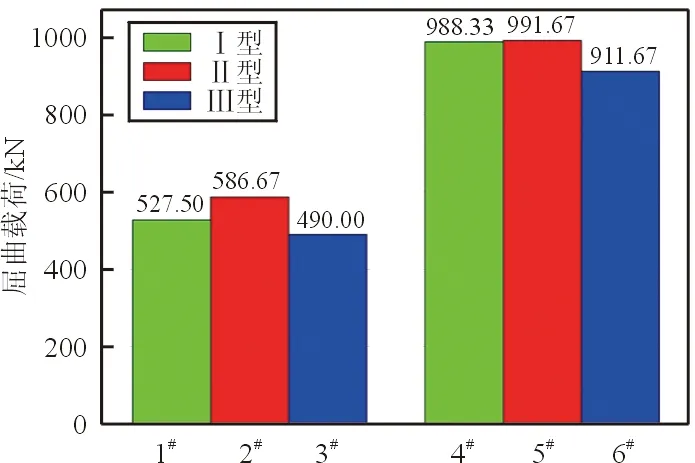

(1) 蒙皮與筋條剛度配比的影響

加筋板3種筋條的橫截面積相同,差別在于腹板高度b3和下緣條長度b2的不同,腹板高度從低到高依次是Ⅱ型、Ⅰ型、Ⅲ型;下緣條長度從長到短依次為Ⅱ型、Ⅰ型、Ⅲ型。其中,1#、2#、3#試驗件研究蒙皮厚度為2.256 mm時,筋條剛度的影響;4#、5#、6#試驗件研究蒙皮厚度為3.760 mm時,筋條剛度的影響。

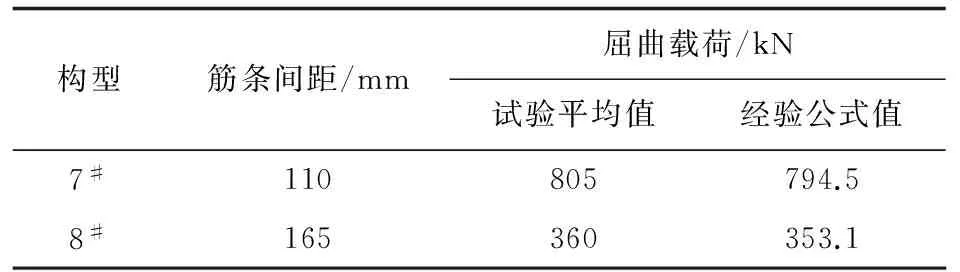

不同蒙皮和筋條的屈曲載荷及破壞載荷試驗值如圖5所示,可以看出:對于屈曲載荷,薄蒙皮時,Ⅱ型>Ⅰ型>Ⅲ型,厚蒙皮時也有著相同的趨勢。

(a) 屈曲載荷

(b) 破壞載荷

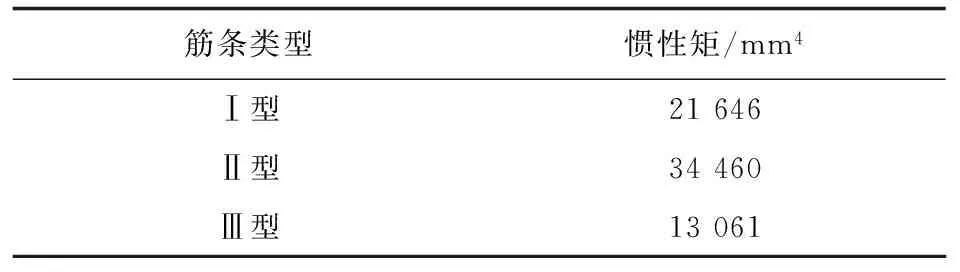

Ⅰ型、Ⅱ型、Ⅲ型筋條對其形心軸的慣性矩如表6所示,其大小關(guān)系也為Ⅱ型>Ⅰ型>Ⅲ型。由此可知在保持筋條面積不變的情況下,筋條慣性矩提高,會使得屈曲載荷提高,與霍世慧等[18]得出的結(jié)論相同。

表6 三種筋條的慣性矩

對于破壞載荷,在相同蒙皮厚度下,Ⅰ型、Ⅱ型、Ⅲ型筋條的破壞載荷十分接近,表明加筋壁板的破壞載荷主要取決于壁板的橫截面積,筋條剛度對其影響很小。

(2) 筋條疏密的影響

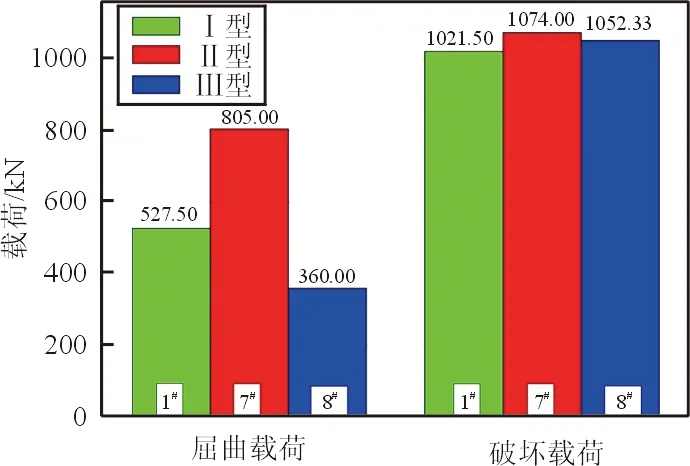

通過1#、7#、8#試驗件研究筋條疏密對屈曲載荷和破壞載荷的影響如圖6所示。

圖6 不同筋條間距的屈曲載荷和破壞載荷試驗值

從圖6可以看出:筋條越密,屈曲載荷越大,破壞載荷也越大,承載能力更強(qiáng)。

根據(jù)試驗件屈曲載荷與筋條間距的關(guān)系,可得出如下的經(jīng)驗公式:

(1)

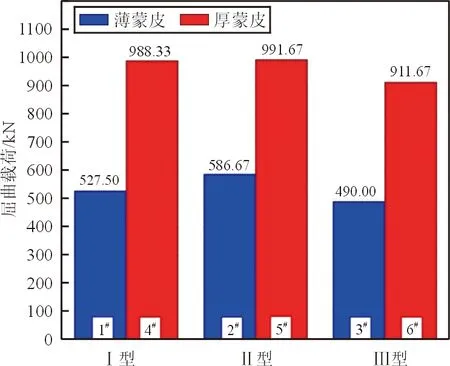

本文將1#試驗件的屈曲載荷定為Fcr0,筋條間距定為l0,分別將7#、8#試驗件的間距代入式(1),可得其屈曲載荷,如表7所示,由經(jīng)驗公式計算的屈曲載荷與試驗值吻合地非常好,7#的試驗平均值與經(jīng)驗公式值的相對誤差為1.3%,8#的試驗平均值與經(jīng)驗公式值的相對誤差為1.9%。

表7 經(jīng)驗公式計算的屈曲載荷值

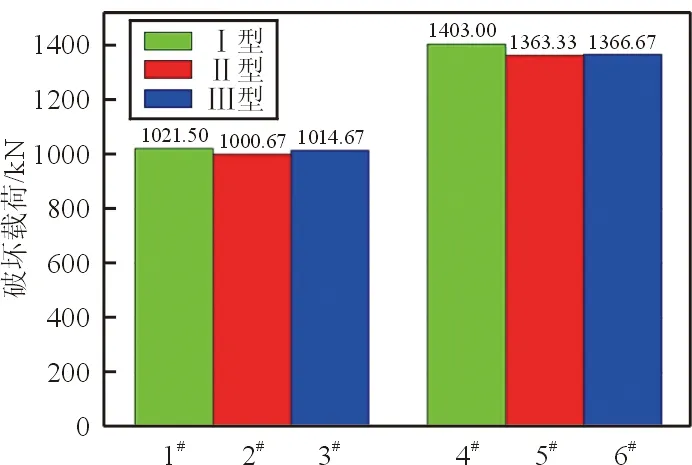

(3) 蒙皮厚度的影響

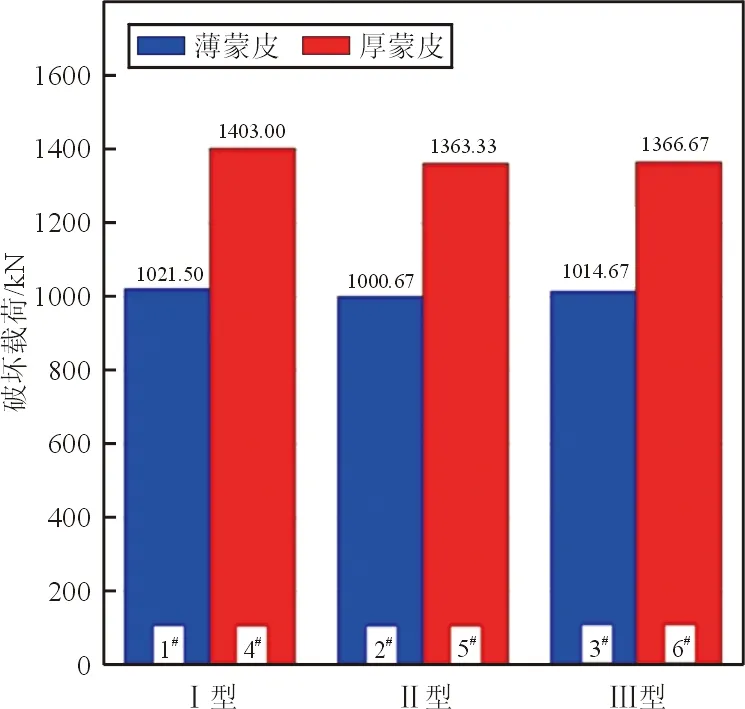

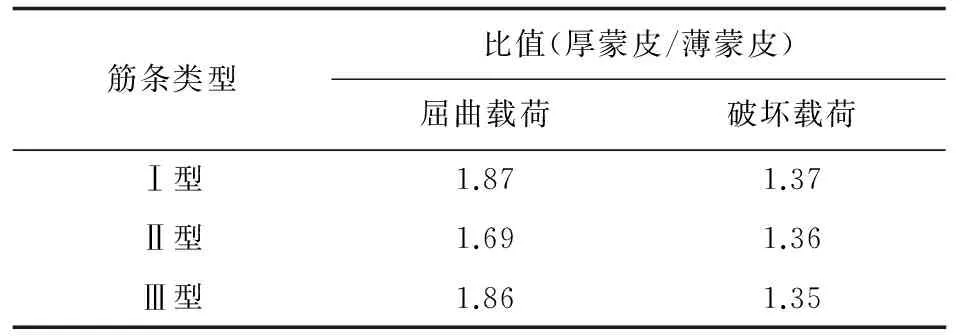

通過1#與4#,2#與5#,3#與6#試驗件研究蒙皮厚度對屈曲載荷和破壞載荷的影響。根據(jù)圖7所示的結(jié)果,厚蒙皮與薄蒙皮的屈曲載荷、破壞載荷的比值如表8所示,考慮到5#試驗件屈曲載荷試驗值分散性較大,所以厚蒙皮與薄蒙皮的屈曲載荷比值應(yīng)該在1.87左右,而破壞載荷的比值在1.36左右。

(a) 屈曲載荷

(b) 破壞載荷

筋條類型比值(厚蒙皮/薄蒙皮)屈曲載荷破壞載荷Ⅰ型1.871.37Ⅱ型1.691.36Ⅲ型1.861.35

從表8可以看出:蒙皮厚度對屈曲載荷和破壞載荷的影響都比較大,而對屈曲載荷的影響要大于破壞載荷的影響。

3 工程算法的驗證

對于壓縮屈曲載荷的工程計算方法,常用的是參考文獻(xiàn)[19](方法一)及ESDU-80023(方法二)所提供的方法,方法一和方法二的控制方程如下:

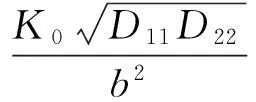

(2)

(3)

式中:Nxcr為壓縮屈曲載荷,單位是N/mm;D11、D22、D12、D66為蒙皮的彎曲剛度系數(shù),單位是N/mm;b為蒙皮的有效寬度,單位是mm;K可通過參考文獻(xiàn)[19]的圖2~圖3查取;K0、C可通過ESDU-80023的圖1查取。

本文對上述兩種工程計算方法進(jìn)行驗證。

3.1 工程方法驗證工況

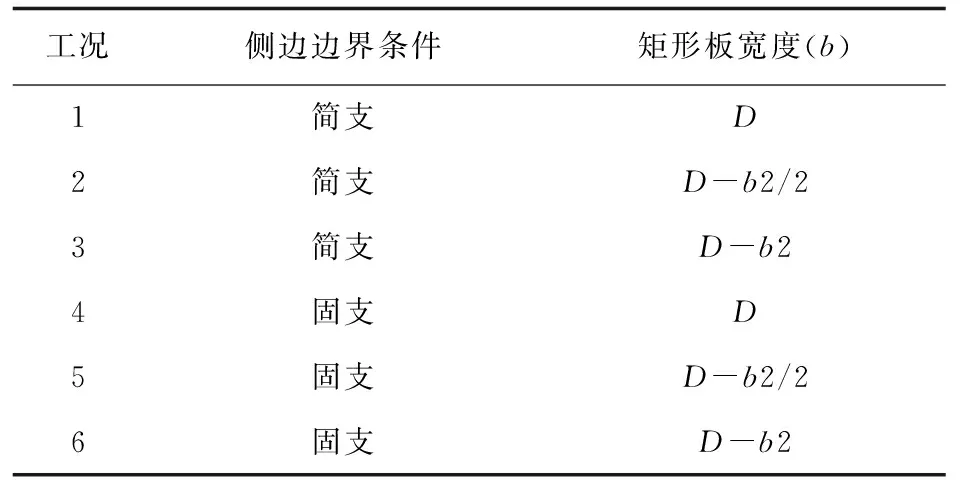

對工程方法進(jìn)行驗證時,考慮側(cè)邊邊界條件及蒙皮有效寬度b的影響:

(1) 試驗中,兩側(cè)邊的蒙皮看作是簡支,但由于筋條剛度較大,筋條對蒙皮的影響,可以看作“簡支”或“固支”兩種邊界條件,本文將分別進(jìn)行討論。

(2) 根據(jù)試驗結(jié)果可知,如表3所示的筋條下緣條b2對屈曲載荷的影響顯著,在進(jìn)行屈曲載荷理論計算時,矩形層壓板的寬度b值可分三種情況考慮:①不考慮緣條影響,即b=D,其中D為筋條間距;②減去下緣條的一半,即b=D-b2/2;③減去整個下緣條,即b=D-b2。

上述的兩種情況相結(jié)合,共6種工況,如表9所示。

表9 工程計算方法驗證的6種工況

3.2 工程計算方法結(jié)果

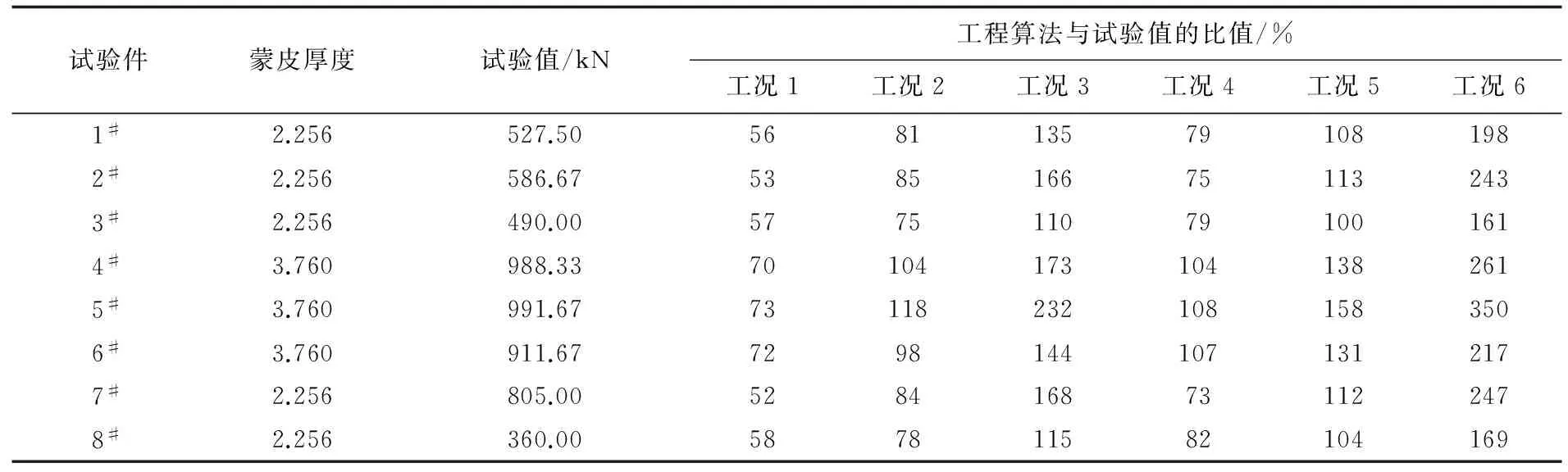

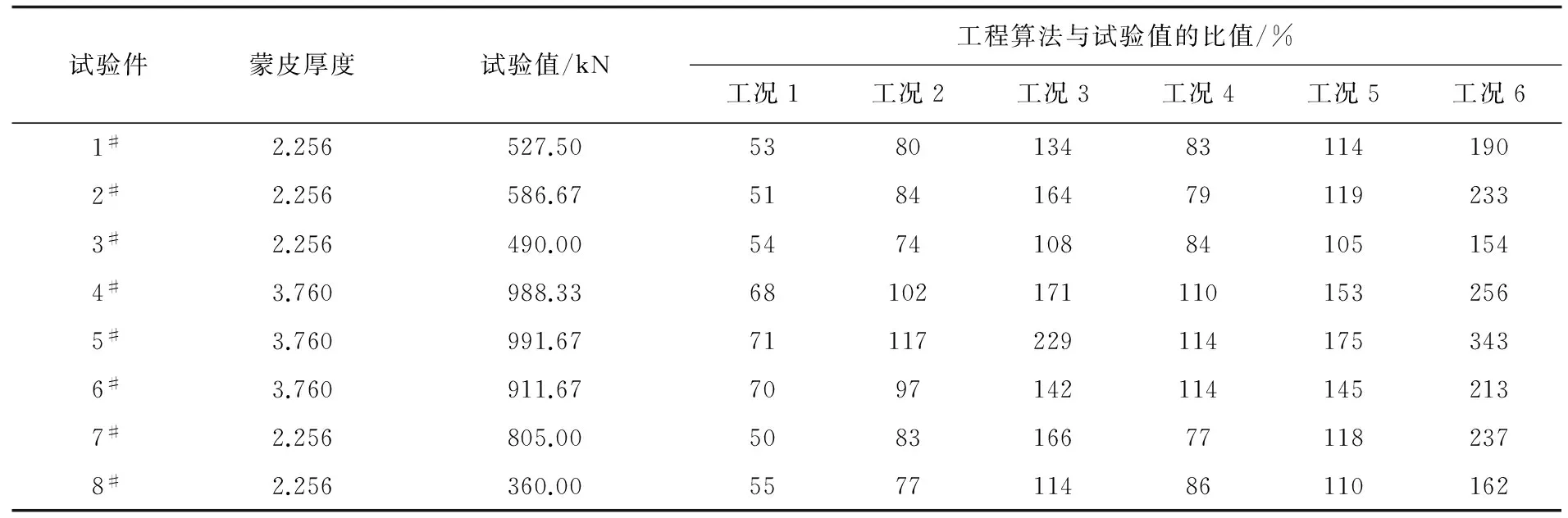

工程計算方法一和方法二的計算值與試驗值的比較分別如表10~表11所示。

表10 工程計算方法一計算值與試驗值的比較

表11 工程計算方法二計算值與試驗值的比較

從表10~表11可以看出:工程計算方法一與工程計算方法二的計算結(jié)果十分接近,且方法一的計算值更精確。

對于薄蒙皮,采用方法一,以及工況2:側(cè)邊簡支、寬度b=D-b2/2時,計算值相較于試驗值是偏保守的,且最為接近的,工程計算值與試驗值的比值在75%以上。這表明采用上述的工程計算方法已經(jīng)具有了很好的精度,可以用在結(jié)構(gòu)的詳細(xì)設(shè)計中。

對于厚蒙皮,采用方法一,以及工況1:側(cè)邊簡支、寬度b=D時,計算值相較于試驗值是偏保守的,且最為接近的,工程計算值與試驗值的比值在70%以上,由于對厚蒙皮的應(yīng)變控制也很嚴(yán)苛,所以采用上述的工程計算方法是可以用在結(jié)構(gòu)的詳細(xì)設(shè)計中的。

4 結(jié) 論

(1) T800碳纖維增強(qiáng)復(fù)合材料壓縮試驗件的蒙皮首先發(fā)生局部屈曲,然后整個壁板破壞,從壓縮試驗件破壞模式可以看出,主要是筋條和蒙皮的壓損破壞,在整個加載過程中,筋條不發(fā)生屈曲,筋條的設(shè)計較為保守。

(2) 在相同筋條面積下,筋條慣性矩提高,其屈曲載荷增大,而加筋壁板的破壞載荷主要取決于壁板的橫截面積,筋條剛度對其影響很小;蒙皮厚度對屈曲載荷的影響大于對破壞載荷的影響;筋條間距對屈曲載荷的影響較大,對破壞載荷的影響較小,并根據(jù)試驗數(shù)據(jù)得出了一個屈曲載荷與筋條間距的經(jīng)驗公式。

(3) 對于薄蒙皮,采用方法一,當(dāng)側(cè)邊簡支且寬度b=D-b2/2時,與試驗值最為接近;對于厚蒙皮,采用方法一,當(dāng)側(cè)邊簡支且寬度b=D時,與試驗值最為接近。

[1] 沈真, 柴亞南, 楊勝春, 等. 機(jī)翼結(jié)構(gòu)用復(fù)合材料的力學(xué)性能要求[J]. 航空制造技術(shù), 2010(1): 44-48. Shen zhen, Chai Yanan, Yang Shengchun, et al. Mechanical property requirements of composites systems for wing structures[J]. Aeronautical Manufacturing Technology, 2010(1): 44-48.(in Chinese)

[2] Fawcett A, Trostle J, Ward S. 777 Empennage certification approach[C]∥Proceeding of the 11th International Conference on Composite Materials (ICCM-11), July 14-18, 1997. Australia: 1-17.

[3] 楊乃賓, 章怡寧. 復(fù)合材料飛機(jī)結(jié)構(gòu)設(shè)計[M]. 北京: 航空工業(yè)出版社, 2004: 1-10. Yang Naibin, Zhang Yining. Composite aircraft structure design[M]. Beijing: Aviation Industry Press, 2014: 1-10.(in Chinese)

[4] Barbero E J. Introduction to composite materials design[M]. Boca Raton, Florida: CRC Press, 2010.

[5] 李樂坤, 李曙林, 常飛, 等. 復(fù)合材料加筋壁板壓縮屈曲與后屈曲分析[J]. 南京航空航天大學(xué)學(xué)報, 2016, 48(4): 563-568. Li Lekun, Li Shulin, Chang Fei, et al. Buckling and post-buckling of composite stiffened panel under compression[J]. Journal of Nanjing University of Aeronautics & Astronautics, 2016, 48(4): 563-568.(in Chinese)

[6] 王明春, 趙潔, 吳德鋒, 等. 典型復(fù)合材料加筋壁板穩(wěn)定性計算方法的比較研究及試驗驗證[J]. 飛機(jī)設(shè)計, 2016(3): 46-49. Wang Mingchun, Zhao Jie, Wu Defeng, et al. Comparative studies and experimental verification of stability calculation methods of typical composite stiffened panel[J]. Aircraft Design, 2016(3): 46-49.(in Chinese)

[7] Boni L, Fanteria D, Lanciotti A. Post-buckling behaviour of flat stiffened composite panels: experiments vs. analysis[J]. Composite Structures, 2012, 94(12): 3421-3433.

[8] Vescovini R, Bisagni C. Two-step procedure for fast post-buckling analysis of composite stiffened panels[J]. Computers & Structures, 2013, 128: 48-47.

[9] 王菲菲, 崔德剛, 熊強(qiáng), 等. 復(fù)合材料加筋板后屈曲承載能力工程分析方法[J]. 北京航空航天大學(xué)學(xué)報, 2013, 39(4): 494-497. Wang Feifei, Cui Degang, Xiong Qiang, et al. Engineering analysis of post-buckling loading capability for composite stiffened panels[J]. Journal of Beijing University of Aeronautics and Astronautics, 2013, 39(4): 494-497.(in Chinese)

[10] 宋剛, 崔德剛, 董立君. 復(fù)合材料加筋板屈曲/后屈曲分析的應(yīng)用[J]. 復(fù)合材料學(xué)報, 2017, 34(1): 96-103. Song Gang, Cui Degang, Dong Lijun. Application of buckling/post-buckling analysis for composite stiffened panels[J]. Acta Materiae Compositae Sinica, 2017, 34(1): 96-103.(in Chinese)

[11] 葛東云, 莫與明, 何柏靈, 等. 復(fù)合材料帽型加筋板軸壓試驗及承載能力預(yù)測[J]. 復(fù)合材料學(xué)報, 2016, 33(7): 1531-1539. Ge Dongyun, Mo Yuming, He Bailing, et al. Test and ultimate load capacity prediction of hat-stiffened composite panel under axial compression[J]. Acta Materiae Compositae Sinica, 2016, 33(7): 1531-1539.(in Chinese)

[12] 萬爽. T800級碳纖維增強(qiáng)樹脂基復(fù)合材料設(shè)計、分析及成型工藝方案研究[D]. 哈爾濱: 哈爾濱工業(yè)大學(xué), 2014. Wan Shuang. Grade T800 carbon fiber reinforced resin matrix composites design, analysis and forming process research[D]. Harbin: Harbin Institute of Technology, 2014.(in Chinese)

[13] 楊乃賓. 新一代大型客機(jī)復(fù)合材料結(jié)構(gòu)[J]. 航空學(xué)報, 2008, 29(3): 596-604. Yang Naibin. Composite structures for new generation large commercial Jet[J]. Acta Aeronautica et Astronautica Sinica, 2008, 29(3): 596-604.(in Chinese)

[14] 何柏靈, 葛東云, 莫與明, 等. T800碳纖維增強(qiáng)復(fù)合材料雙剪單釘連接的拉伸試驗及強(qiáng)度估算[J]. 復(fù)合材料學(xué)報, 2016, 33(7): 1540-1552. He Bailing, Ge Dongyun, Mo Yuming, et al. Tensile tests and strength estimation for double-lap single-bolt joints in T800 carbon fiber reinforced composites[J]. Acta Materiae Compositae Sinica, 2016, 33(7): 1540-1552.(in Chinese)

[15] 中國航空研究院. 復(fù)合材料結(jié)構(gòu)設(shè)計手冊[M]. 北京: 航空工業(yè)出版社, 2004. Chinese Aeronautical Establishment Edited. Handbook of structural design of composites[M]. Beijing: Aviation Industry Press, 2004.(in Chinese)

[16] Luca Lanzi, etc. An experimental investigation on the post-buckling behavior of composite stiffened panels[J]. AIAA-2004-1566, 2004.

[17] 呂毅, 裴金利, 段繼旺, 等. 屈曲云紋觀測裝置: 中國, 201220504321.1[P]. 2013-06-19. Lü Yi, Pei Jinli, Duan Jiwang, et al. Buckling moire observation device: China, 201220504321.1[P]. 2013-06-19.(in Chinese)

[18] 霍世慧, 王富生, 王佩艷, 等. 復(fù)合材料機(jī)翼加筋壁板穩(wěn)定性分析[J]. 應(yīng)用力學(xué)學(xué)報, 2010, 27(2): 423-427. Huo Shihui, Wang Fusheng, Wang Peiyan, et al. Stability analysis on the ribbed panel of the composite wing[J]. Chinese Journal of Applied Mechanics, 2010, 27(2): 423-427.(in Chinese)

[19] 中國航空研究院. 復(fù)合材料結(jié)構(gòu)穩(wěn)定性分析指南[M]. 北京: 航空工業(yè)出版社, 2002. Chinese Aeronautical Establishment Edited. Guide for structural stability analysis of composite materials[M]. Beijing: Aviation Industry Press, 2002.(in Chinese)

(編輯:趙毓梅)

Compression Stability Test and Engineering Calculation Methods Verification ofT800 Carbon Fiber Reinforced Composite Stiffened Panels

Lü Yi1, Zhang Wei2, Zhao Hui1

(1.School of Aerocraft Engineering, Xi’an Aeronautical University, Xi’an 710077, China)(2.Laboratory of Science and Technology on UAV, Northwestern Polytechnical University, Xi’an 710065, China)

The research on the structure of T800 carbon fiber composite has just started in our country, so it is necessary to make a systematic study on the stability of stiffened panel with T800 carbon fiber reinforced composite. The test articles of 8 configurations are designed by varying the skin thickness, stiffener spacing, stiffener geometric parameters, and the compression stability tests are carried out. Considering the influence of the lateral boundary condition and the effective width of skin, two commonly used compression buckling load engineering calculation methods are verified. Results show that when the moment of inertia increases the buckling load will increase in the same stiffener area, the failure load of stiffened panels mainly depends on the cross sectional area of the panels, and the effect of skin thickness and stiffener spacing on buckling load is greater than that on failure load; For the thin skin, when the lateral simply supported and the effective width of skin isb=D-b2/2, the calculated value is closest to the experimental value; For the thick skin, when the lateral simply supported and the effective width of skin isb=D, the calculated value is closest to the experimental value.

T800 carbon fibers; composite; stiffened panel; buckling; engineering calculation method

2017-06-14;

2017-07-05

陜西省自然科學(xué)基金(2016JQ1043)

呂毅,lvyi112@aliyun.com

1674-8190(2017)03-268-09

V

A

10.16615/j.cnki.1674-8190.2017.03.004

呂 毅(1981-),男,博士,高級工程師。主要研究方向:復(fù)合材料力學(xué)行為的表征。

張 偉(1981-),男,碩士,工程師。主要研究方向:飛機(jī)結(jié)構(gòu)環(huán)境適應(yīng)性評估。

趙 慧(1992-),男,碩士,助教。主要研究方向:飛行器結(jié)構(gòu)的強(qiáng)度分析。

陜西省教育廳科研計劃項目(16JK1396)

西安航空學(xué)院校級科研基金(2016KY1101)