數控加工表面粗糙度預測的關鍵技術研究

季明紅

摘要:機械加工技術可以決定一個國家工業水平的高低,是科學技術的集中體現。改革開放后,我國迅速引進了國外的一些現代化技術和設備,并使其得到了廣泛的應用,數控加工技術就是一個典型的例子。而衡量數控加工表面質量的一個重要指標就是表面粗糙是否達標,現代數控加工技術中,往往在加工還沒開始之前,就需要對產品的加工質量與切削參數有一個科學的預測,這就是數控加工表面粗糙度的預測模型。

關鍵詞:數控加工;表面粗糙度;預測;關鍵技術

1表面粗糙度的概念

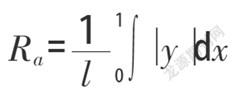

無論我們對零件表面進行怎樣的加工,零件表面不可能是完全平的,既使肉眼無法發現精加工后零件表面的凹凸,但將其放到顯微鏡下還是會發現其表面是不平的。我們將零件表面的凹凸程度用表面粗糙度來衡量。表面粗糙度的定義式為:

其中,Ra是離中線m的算術平均偏差,y是輪廓曲線的縱坐標,l是取樣長度。

2數控加工表面粗糙度的影響因素

2.1進給量對表面粗糙度的影響

進給運動是指多余材料不斷被投入切削,從而加工出完整表面的所需的運動。例如,車削時車刀的橫向進給運動,銑削時工件相對銑刀的進給運動。而進給量就是單位時間內進給運動的行程。進給量作為切削過程中的一個重要參數,與零件表面粗糙度的大小有著密切的關系,如果選擇的進給量不合適,將導致零件的表面粗糙度增加,并縮短刀具的使用壽命。通過計算研究,我們發現在切削速度和走到行距相同的情況下,進給量是影響表面粗糙度的一個主要因素,這時如果加大進給量將直接導致表面粗糙度變大。所以,我們可以通過控制進給量來確保表面粗糙度在一個合理的區間,但減小進給量必然會影響生產效率和效益,因此需要我們綜合這兩個因素,選取科學合理的進給量。

2.2殘留面積對表面粗糙度的影響

在數控加工中,殘留面積的高度是影響零件表面粗糙度的一個重要因素。機械加工時刀具與工件表面產生的相對運動是產生殘留面積高度的原因。殘留面積的高度可以根據刀具的相關參數計算出來。在加工復雜表面時,走刀行距方向殘留面積高度和進給方向殘留面積高度也對零件的表面粗糙度產生不可忽視的影響。這時,人們通常會運用等殘留高度法來控制殘留面積的高度,降低其對零件表面粗糙度造成的不利影響。

這種方法的原理是通過控制相鄰兩軌道的距離來保持軌道間的殘留面積不變,從而使人們可以提前計算出下一個刀具的軌道。進給方向殘留面積高度和走刀方向殘留面積高度的形成原因是幾何形狀的差異。殘留面積高度的大小于零件表面粗糙度的大小有著密切的聯系。

2.3加工傾角對表面粗糙度的影響

在機械加工時,如果選用球頭刀具對毛坯進行高速加工時,刀具傾角將對產品的表面粗糙度產生不可忽視的影響。所以我們有必要選取一個科學合理的刀具傾角以保證加工出來產品的表面粗糙度處在合理區間。在加工復雜曲面時人們通常會把刀具在進給方向上傾斜一定的角度,這樣可以避免球頭刀具的刀尖出現零切削速度。

3數控加工表面粗糙度預測的關鍵技術

數控加工零部件的表面粗糙度,取決于數控加工的方式、刀具選擇類別、切削的剛度和相關的其他特性等多種因素,是數控加工質量的重要指標。為了保證粗糙度滿足加工零部件的技術指標,必須科學合理地選定加工參數,最重要的是切削速度、給進率、切削的深度和刀具的幾何參數的設定。以往的數控加工中一般依賴于數控工程師的個人經驗來設定參數及預測表面粗糙度,這種方式已經越來越不能滿足技術日益復雜、精度要求越來越高的零部件技術要求。目前主要的粗糙度預測模型主要有響應曲線法、人工神經網絡算法、自適應神經模糊算法。

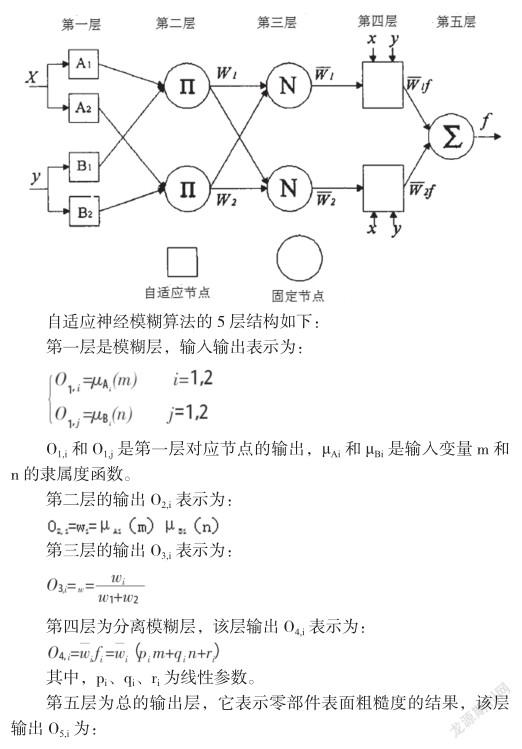

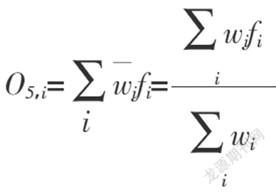

本文主要應用自適應神經模糊算法,該算法是基于知識或基于規則的智能算法,該算法核心就是IF-THEN規則組合的強大的知識庫,是將模糊推理和神經網絡相結合的綜合算法。該算法的優點是能以任意精度逼近非線性函數,有更強大的推廣能力和較快的收斂速度。

該算法的流程為:首先把訓練數據導入到算法系統中,然后設置輸入參數和成員函數,把訓練數據導入到自適應神經模糊算法系統中進行訓練,然后得到訓練后的結果看是否滿足要求,如果不滿足要求要返回到自適應神經模糊算法系統重新進行訓練,如果滿足訓練要求,則給該算法系統輸入測試數據進行表面粗糙度預測,然后輸出預測結果查看是否滿足要求,如果不滿足要求重新進行測試,如果滿足要求則本輪預測結束。

用本文設計的算法進行驗證,經過算法預測出來的表面粗糙度預測值與零部件經過數控加工后實際測試出來的表面粗糙度實測值吻合的較好,證明該算法具有較好的表面粗糙度預測能力。

4結語

隨著科學技術的發展,人類對高精度零件與設備的需求越來越多,而表面粗糙度是衡量一個零件精密程度的重要指標。為了降低零件的表面粗糙度,人們投入了大量精力力求得到更加完美的零件,而建立粗糙度預測模型就是一種有效的控制零件表面粗糙的途徑。

參考文獻:

[1]曾誼暉, 龔金科,李紅梅,楊賢平.數控切削加工表面粗糙度RBF神經網絡預測模型[J].煤礦機械,2011,03:117-119.