焦油氨水分離工藝比較

孫帥(中冶焦耐(大連)工程技術有限公司,遼寧 大連 116000)

焦油氨水分離工藝比較

孫帥(中冶焦耐(大連)工程技術有限公司,遼寧 大連 116000)

焦油氨水分離裝置是煉焦化學產品回收工藝過程的一個重要環節。其操作運行的質量,不僅直接影響蒸氨以及后續的水處理的操作效果,而且對焦爐的噴灑冷卻和焦油蒸餾工段的操作也存在影響,因此穩定運行的焦油氨水分離裝置具有十分重要的意義。

1 焦油氨水分離簡介

整個煤氣凈化過程可分為對氣相物流和液相物流兩路的處理。焦爐產生的荒煤氣經循環氨水噴灑冷卻后,與焦油、氨水混合液一起至氣液分離器完成氣液分離。氣相物流進行脫硫、脫氨、脫苯等一系列處理得到凈煤氣和各種副產品。液相物流則為焦油氨水混合液,是一種焦油、氨水和焦油渣組成懸浮液和乳濁液的混合物。

焦油氨水分離工藝主要實現的功能有:

1)生產無渣低水分的焦油作為產品;

2)提供合格的循環氨水和高壓氨水供焦爐提供噴灑使用;

3)抽取系統中多余的氨水除油后將送蒸氨處理;

4)盡量減少焦油渣中的焦油含量以增產焦油。

2 工藝流程

目前應用比較廣泛的焦油氨水分離工藝流程包括機械化焦油氨水澄清槽流程、機械刮渣槽+立式分離槽流程以及預分離器+壓榨泵+立式分離槽流程。

2.1 機械化焦油氨水澄清槽流程

本流程主要使用機械化焦油氨水澄清槽進行焦油氨水的分離:氣液分離器分離下來的氨水和焦油一起進入機械化焦油氨水澄清槽,利用密度不同經過靜置澄清分成三層:上層為氨水(密度為1.01~1.02kg/L),中層為焦油(密度為1.17~1.20kg/ L),下層為焦油渣(密度為1.25kg/L)。沉淀下來的焦油渣由刮板輸送機連續刮送至漏斗處排出槽外。焦油則通過液面調節器流至焦油中間槽,由泵送往焦油貯槽。氨水由澄清槽上部滿流至氨水中間槽,再用循環氨水泵送回焦爐集氣管以冷卻荒煤氣。

機械化焦油氨水澄清槽是過去使用最多的焦油氨水分離流程,但也存在著占地大,耗材多,易腐蝕,污染嚴重,大氣環境惡劣等缺點。

2.2 機械刮渣槽+立式分離槽流程

近年來,出現了使用機械刮渣槽的焦油渣預分離的工藝流程。本流程中氣液分離器分出的焦油氨水混合液進入機械刮渣槽,利用自動刮板機將其中的焦油渣連續刮至焦油渣箱,定期用叉車送往配煤車間,兌入煉焦煤中。

從機械刮渣槽出來的焦油氨水混合液進入2臺并聯操作的立式分離槽,利用比重差,進行氨水和焦油的分離。上部分出的氨水流入到下部的循環氨水中間槽,再由循環氨水泵抽出,送往焦爐噴灑、冷卻煤氣;剩余氨水除油后送往蒸氨裝置原料氨水槽;中層分離出的焦油,經溢流瓶調節液位,自流入焦油中間槽,進一步重力沉降后,送往油庫裝置焦油貯槽;內層錐形槽底部分出的焦油渣送回機械刮渣槽中。

如想進一步提高焦油質量,可以增設超級離心機。焦油氨水分離器分離出的焦油和焦油渣從內層錐形槽底部連續抽出,送至焦油超級離心機,進行焦油渣、焦油、氨水的三相分離,進一步脫渣、脫水。從焦油離心機分出的焦油流入焦油中間槽,用焦油泵連續抽出,送往油庫裝置焦油貯槽。經超級離心機處理后,焦油含水可以降至2%以下。

本流程的優點有:

1)設備組合立體布置,合理利用高差自流,減少了輸送設備的動力消耗;

2)除渣與焦油氨水分離分別在兩個不同的設備中進行,避免了分離槽內因鏈式刮板移動對槽內物料的擾動問題。機械刮渣槽與機械化氨水澄清槽結構相似,但設備輕巧,分離效果好;

2)立式分離槽由內層焦油錐形槽及外層循環氨水槽兩部分組成,循環氨水對內層焦油起到自動加熱保溫作用,不需外加熱源對焦油保溫,節約能源;

3)排氣采用放散氣控制系統,放散氣集中接入負壓煤氣管道,以保護大氣環境不受污染。無廢水、廢渣和廢氣外排,環保效果好。

2.3 預分離器+壓榨泵+立式分離槽流程

預分離器+壓榨泵+立式分離槽流程與機械刮渣槽+立式分離槽流程基本類似,區別在于取消了焦油渣刮出設備,在立式分離槽之前設預分離器,將大塊的焦油渣用焦油壓榨泵進行預破碎,再進入立式分離槽,最后由超級離心機進行分離。

本流程的優點有:

1)設備組合立體布置,合理利用高差自流,減少了輸送設備的動力消耗;

2)取消了刮渣設備,設備密閉效果好,無廢氣污染,將所有槽、罐的放散氣集中接入負壓煤氣管道,可以達到環保要求;

3)焦油渣只從超級離心機排出,方便操作與運輸;

4)焦油質量好,含水含渣低。

但是本流程中必須配備超級離心機,設備投資較高。且焦油壓榨泵運行效果不佳時,離心機前焦油管道易堵。

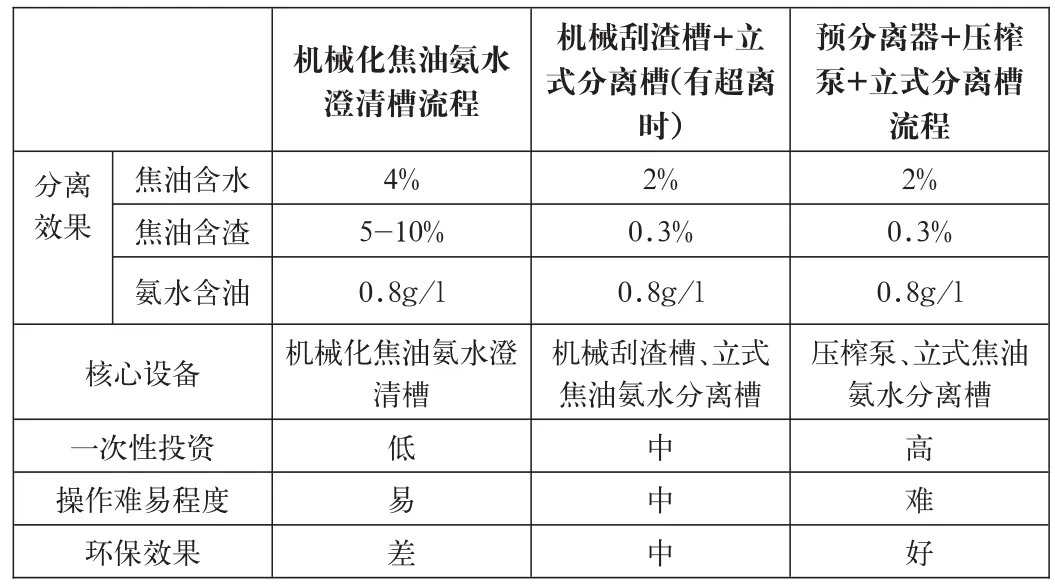

表1.1 常見的三種工藝對比

3 結論

焦油氨水分離裝置是煉焦化學產品回收工藝過程的一個重要環節,采用的焦油氨水分離設備多是根據沉降原理制作的。常見的流程中,機械化焦油氨水澄清槽流程存在占地大,耗材多,污染嚴重等缺點,在新建焦化廠已經較少使用。機械刮渣槽+立式分離槽流程和預分離器+壓榨泵+立式分離槽流程分離效果較好,是目前焦油氨水分離技術的發展方向。