優化加熱制度,降低煤氣消耗,減少爐頂石墨

王海波 溫琛 王會德(河北鋼鐵集團邯鄲鋼鐵公司 邯寶焦化廠,河北 邯鄲 056015)

優化加熱制度,降低煤氣消耗,減少爐頂石墨

王海波 溫琛 王會德(河北鋼鐵集團邯鄲鋼鐵公司 邯寶焦化廠,河北 邯鄲 056015)

介紹了影響焦爐爐頂空間溫度的主要因素,通過強化熱工管理,優化加熱工藝制度,降低立火道火焰燃燒高度,優化裝煤平煤操作,合理控制爐頂空間高度等方法,最終有效降低了爐頂空間溫度,減緩爐頂石墨生產速度,提高了焦炭產量,節約了加熱煤氣量。

焦爐;炭化室;石墨

邯寶焦化廠現有4×42孔JNX70-Ⅱ型復熱式焦爐,設計年產干全焦206萬噸。生產中發現爐墻、爐頂、裝煤口、上升管根部等部位石墨生長速度較快,造成焦爐裝煤口及煤車螺旋堵塞,爐門冒煙著火,裝煤量不足等問題時常發生,通過多次測量炭化室爐頂空間溫度,發現目前爐頂空間溫度偏高,基本在900℃左右,超過了國家煉焦行業標準規定的800±30℃要求。

1 石墨生成原因

煉焦過程中炭化室產生的荒煤氣在高溫作用下,大分子的碳氫化合物不斷分解,最終裂解生成游離碳和氫氣,游離碳逐漸附著于墻面、爐頂與裝煤口等部位,游離碳日積月累最終形成石墨。石墨的形成速度與爐頂空間溫度有著十分密切的聯系,爐頂空間溫度越高則荒煤氣裂解程度越大,最終產生的石墨也就越多,若爐頂空間溫度偏高的問題長期得不到解決,勢必影響生產。

裝煤量與爐頂石墨相互制約、影響,當裝煤量不達標時,造成爐頂空間溫度偏高,爐頂結石墨多,同時當爐頂石墨多時,反過來又造成裝煤困難,影響裝煤量,進而加劇石墨生成速度,形成惡性循環。

2 解決措施

為有效降低爐頂空間溫度,減緩炭化室石墨生長速度,通過研究高爐煤氣在爐內流動情況、測量爐頂空間溫度、焦餅中心溫度等,進行焦爐熱工參數的優化調整,同時改造推焦車平煤設備,優化煤車裝煤程序,穩定爐頂空間高度。

2.1 優化焦爐加熱工藝

2.1.1 降低煤氣主管壓力

通過工藝手段,改變煤氣的高向加熱性質,下移煤氣在立火道的燃燒中心,縮短煤氣燃燒火焰長度,進而降低爐頂空間溫度。

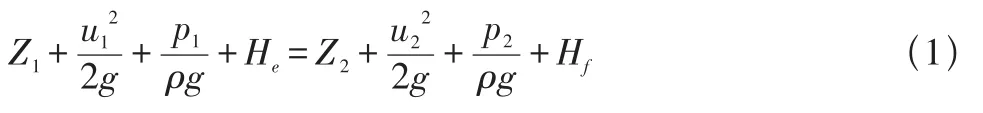

根據流體力學中的柏努利方程式:

從公式(1)中可知,保持煤氣流量不變,當增大孔板和降低加熱煤氣壓力時,可減小加熱煤氣在立火道底部出口的噴射力,降低煤氣在立火道內火焰燃燒高度,使燃燒中心下移。

現高爐煤氣主管壓力已由原來的1200—1300pa降至900—1000pa,改變煤氣高向加熱性,降低火焰燃燒中心,從而達到降低爐頂空間溫度的目的。

2.1.2 增加焦爐煤氣摻燒量

高爐煤氣熱值一般為3500—4100KJ/m3,之間,可燃成分低,用高爐煤氣加熱時,煤氣高向加熱性質好,燃燒火焰較長,燃燒中心較高,適當增加焦爐煤氣摻燒量,可提高煤氣可燃成分,達到降低燃燒火焰高度的目的,進而降低了爐頂空間溫度,同時還降低了煉焦耗熱量。通過多次調整焦爐煤氣摻燒比,最終確定焦爐煤氣摻燒量為4000 m3,/h左右。

2.1.3 降低標準溫度

根據測量爐頂空間溫度、焦餅中心溫度,同時觀察焦炭成熟度,對焦爐加熱標準溫度進行了適當調整。通過降低標準溫度,來降低爐頂空間溫度,與此同時可減少加熱煤氣量,節約煉焦加熱成本。

目前焦爐結焦時間19小時,在保證焦炭質量合格的前提下,機側標準溫度已降至1260℃,焦側降至1310℃,焦餅中心溫度1020℃,比理論標準溫度降低15℃。

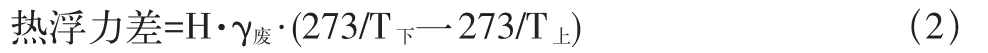

但因標準溫度的下調,將導致爐頭溫度降低,影響爐頭焦炭的成熟度,根據熱浮力差計算公式:

H:火道底至跨越孔距離,為常數

T下、T上:下降與上升氣流火道內平均溫度

γ:熱廢氣的比重,約1.28

由上述公式(2)可知,當爐頭一組火道上升與下降氣流存在較大溫度差時,將造成爐頭一組火道產生較大的熱浮力差,浮力差對2#火道加熱有利,而不利于1#火道的加熱,極易導致爐頭一組火道供熱不平衡,在降低標準溫度時,此效應對邊火道的溫度影響將明顯提高,為避免爐頭溫度低于1100℃,主要采取了以下措施解決爐頭溫度降低的問題。

(1)焦爐蓄熱室封墻磚縫用石棉繩蘸玻璃水填充,用耐火泥進行勾縫,然后用耐火溫度為1700℃左右、密度為2.2 g/cm3、SiO2含量為56%的密封涂料對封墻磚進行涂刷,最后蓄熱室封墻外層用保溫板密封,每塊保溫板的表面均勻涂抹漿料,使保溫層厚度達到50mm左右。

(2)4座焦爐采用爐頭補充加熱技術,在機焦側爐頭火道單獨引入焦爐煤氣加熱,即從焦爐煤氣主管引出焦爐煤氣,從下噴管內供入處于上升氣流的爐頭火道內,同時將焦爐煤氣交換時間更改為與高爐煤氣的交換時間同步,使焦爐煤氣在邊火道內單獨燃燒加熱,減少機焦側爐頭火道之間溫度差,達到提高爐頭溫度目的,保證爐頭焦炭的成熟度。

通過上述措施,有效確保了在下調15℃的標準溫度情況下,爐頭溫度不發生變化,達到了規程要求,標準溫度調整后,具體爐頭溫度系數如表1。

表12016 年1—6月焦爐爐頭溫度系數表

通過優化焦爐加熱工藝,有效的降低了爐體不必要熱量損失,減少了加熱煤氣消耗量,為進一步優化焦爐加熱制度提供了有利保障。從表2中可看出,與2015年4季度相比,2016年1季度節約煤氣3801萬m3,,2季度比1季度節約煤氣1984萬m3,,有效降低了煉焦加工成本。

表2 2015年4季度—2016年2季度煤氣消耗表(萬m3)

2.2 技術改進及優化操作

提高裝煤量,穩定裝煤操作,可降低爐頂空間高度,當裝煤量提高后,煉焦煤可吸收更多的熱量,從而起到降低爐頂空間溫度作用,減少爐頂石墨生成。

2.2.1 延長平煤桿長度

根據測量發現,平煤過程中平煤桿最長僅過4#爐口處,距離焦側爐門約有2米距離,平煤后煤料在4#爐口與焦側爐門之間形成小煤堆,影響荒煤氣順利導出,導致荒煤氣在炭化室停留時間相對延長,增大了荒煤氣裂解量,同時造成焦側爐門冒煙、焦側裝煤缺角等問題。

為解決焦側平不透煤的現象,將平煤桿進入爐內長度由19600mm調整為20300mm,增加長度700mm,保證焦側4#爐口處平透煤減少焦側缺角現象,使焦側煤料平整,單爐增加裝煤量近1噸,提高單爐焦炭產量約0.75噸,按每月生產6000爐焦炭計算,月增產焦炭約4500余噸。

2.2.2 提高平煤桿水平高度

將推焦車平煤桿水平高度提高50mm,減少了平煤過程中余煤的帶出量,降低爐頂空間高度,單爐裝煤量約增加0.27噸,單爐焦炭增產0.2噸,按每月生產6000爐焦炭計算,月增產焦炭約1200噸。

2.2.3 優化煤車裝煤操作

從加煤總時間和4個煤斗延遲加煤等方面進行試驗,測算出裝煤時間為85s比較合理,且4個煤斗裝煤采用延遲時間控制在5s、3s、1s和0s,有利于爐頂空間荒煤氣導出,確保了裝煤過程中不冒煙,滿足了環保要求。

煤車第1次加煤后暫時停止裝煤,推焦車進行第1次平煤,使炭化室內的煤峰得到初步拉平,然后裝煤車再繼續加煤,推焦車進行第2次平煤。經測試,實行裝煤車2次加煤及推焦車2次平煤的協調控制方式后,解決了裝煤末期爐頂空間壓力波動大、裝煤孔冒煙的難題,并取得了多裝煤、減少平煤余煤量的效果。

3 經濟效益計算

(1)通過調整平煤長度與高度,焦炭月均增產約5700t,焦炭利潤按330元/t計算,全年焦炭增產可增創效益:

5700×330×12=2257.2萬元

(2)焦爐煤氣增產產生的經濟效益,按噸煤產煤氣350m3,焦爐煤氣價格0.5元/m3計算,全年煤氣增創效益:

5700×1.275×350×12×0.5=1526萬元

(3)化產品增產產生的經濟效益,噸焦的化產品收益按185元計算,全年化產品增創效益:

5700×12×185=1265.4萬元

(4)通過優化焦爐加熱工藝參數,降低了高爐煤氣消耗,以2016年1—6月份煤氣消耗量為計算依據,較2015年四季度高爐煤氣消耗,現4座焦爐平均每月節約高爐煤氣消耗964.2萬m3,高爐煤氣價格按700元/萬m3,計算,2016年比2015年可節約煤氣消耗開支:

964.2 ×700×12=780.9萬元

(5)全年合計增創效益:

2257.2 +1526+1265.4+780.9=5829.5萬元

4 結語

經工藝參數的優化與生產設備改造,目前爐頂空間溫度基本穩定在830℃左右,爐頂空間高度控制在(500±50)mm,爐頭溫度系數達到0.9以上,滿足了焦爐工藝技術要求,爐頂石墨明顯減少,同時降低了職工勞動強度,降低生產影響時間,提高了經濟效益。

[1]王曉琴.煉焦工藝[M].北京:化學工業出版社,2005.

[2]潘立慧,魏松波.煉焦技術問答[M].北京:冶金工業出版社, 2007.

王海波(1982-),男,本科學位,河北理工大學煤化工專業,助理工程師,現邯寶焦化廠煉焦車間。