魁龍水庫軟巖填筑面板堆石壩質量控制

(貴州省水利投資(集團)有限責任公司,貴州 貴陽 550081)

魁龍水庫軟巖填筑面板堆石壩質量控制

豐啟順

(貴州省水利投資(集團)有限責任公司,貴州貴陽550081)

借鑒國內軟巖筑壩建設經驗,結合喀斯特地形地貌特點,貴州余慶魁龍水庫大壩采取合理的壩體分區設計和關鍵環節施工質量控制措施,取得了軟巖填筑面板堆石壩的良好效果,創新了喀斯特地區混凝土面板堆石壩無面板裂縫的記錄。從壩體填筑質量檢測、壩體沉降和脫空觀測、面板裂縫檢查等方面對軟巖填筑混凝土面板堆石壩的質量控制情況進行了分析,可為類似大壩的質量控制提供參考。

面板堆石壩;軟巖料;填筑;質量控制

目前我國建成和在建的面板堆石壩約300座,占世界面板壩數量的一半[1]。貴州已建和在建的面板堆石壩近100座,占全國的1/3。盡管面板堆石壩數量較多,但采用軟巖料筑壩的較少,以軟巖料填筑面板堆石壩主體的更少。據不完全統計,目前我國僅有江西上饒大坳水庫、云南墨江三江口水電站、貴州余慶魁龍水庫、浙江浦江里傅水庫等[2]少數工程采用軟巖料填筑面板堆石壩主體。貴州為典型的喀斯特地質地貌地區,面板堆石壩施工中常遇到填筑石料質量和儲量不滿足要求的問題,嚴重影響工程建設進度和質量。為解決這一問題,余慶魁龍水庫借鑒國內建設經驗并結合喀斯特地形地貌特點,采取相應的質量控制措施,利用軟巖料填筑面板堆石壩,通過良好的質量控制,面板未出現裂縫,取得了單一硬質巖料填筑面板堆石壩都無法避免面板裂縫產生的少有效果,并節約填筑料開采和運輸成本1 223.2萬元。本文側重介紹了余慶魁龍水庫堆石壩采用軟巖填筑的質量控制措施及質量控制效果。

1 概 述

余慶魁龍水庫為中型水庫,總庫容1 152萬m3。主要任務是解決余慶縣城鎮12萬人生活及白泥工業園區用水,設計日供水量為3.21萬m3,年供水量為1 170萬m3。水庫大壩是喀斯特地區少數采用軟巖礫石料填筑的混凝土面板堆石壩之一,最大壩高58.50 m,最大壩底寬170.66 m,壩頂長191.00 m,壩頂寬7.0 m,壩體總填筑量46.86萬m3。

2 料源與壩料選擇

2.1 料源分析

經石料場地質勘探分析,工程壩址方圓7 km范圍內無灰巖、白云巖等硬質巖組的料場分布;7 km以外的Ⅴ號灰巖料場可開采料石、塊石、毛石和制砂石骨料,但開采條件、剝離層和有用儲量、運輸狀況等方面均不理想。在距大壩0.7~1 km的Ⅲ號料場可開采礫巖料,其干密度、抗壓強度等均能滿足面板堆石壩水上部分用料質量要求,有用層儲量達95萬m3,加上Ⅲ號料場運距較近、交通運輸方便,易開采、成本低等有利條件,故選擇該料場作為堆石區大壩填筑料料場。

2.2 壩料選擇

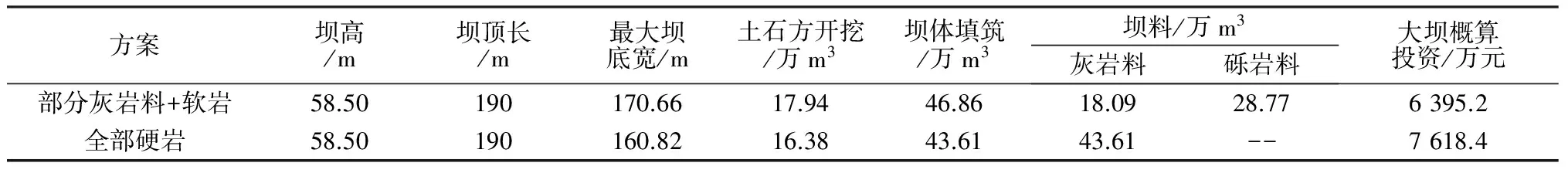

對混凝土面板堆石壩壩體進行分區和壩料設計時,結合工程區附近天然建筑材料分布及儲量、質量條件,壩體填筑材料考慮“部分灰巖料+軟巖”、“全部硬巖”2個方案,見表1。除壩體體型有所不同外,兩個方案其余樞紐建筑物布置及結構均相同。

經分析比較,與“部分灰巖料+軟巖”方案相比,采用“全部硬巖”方案時大壩工程概算多投資出約1 223.2萬元,且壩體填筑方量43.61萬m3需全部由距大壩7 km外Ⅴ號石料場開采,因壩體在施工填筑期間填筑強度大,料場開采和運輸壓力過大。綜合分析壩址區工程地質、天然建筑材料和工程投資后,確定壩體分區和壩料采用“部分硬巖+軟巖”混凝土面板堆石壩方案,這樣可解決28.77萬m3(占總填筑量的59.8%)填筑料遠距離運輸問題,并可節約工程投資1 223.2萬元。

表1 Ⅲ號礫巖、Ⅴ號灰巖料場綜合特性指標對比

表2 壩體各填筑區填筑料設計技術要求

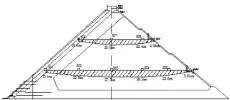

圖1 壩體結構及材料分區

3 軟巖料填筑質量控制

3.1 壩體結構及材料分區設計

3.1.1 壩體結構分區

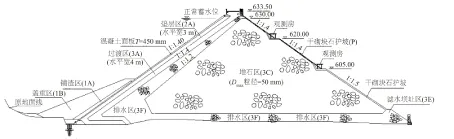

根據魁龍水庫大壩填筑石料工程特性,結合筑壩料強度、滲透性、經濟合理性等要求進行壩體結構分區設計,從上游至下游依次分為:蓋重區(1B)、上游鋪蓋區(1A)、面板、墊層區(2A)、特殊墊層區(2B)、過渡區(3A)、排水區(3F)、堆石區(3C)和護坡區(P),見圖1。上游壩坡為1∶1.40,下游壩坡為1∶1.40和1∶1.50,綜合坡比1∶1.56。混凝土防滲面板采用等厚0.45 m,墊層區水平寬3.0 m,過渡層水平寬4.0 m。為達到較好的排水效果,不影響壩體堆石區軟巖填筑料質量,過渡層后設豎向和水平排水區。通過設計計算,在626.00~583.00 m高程段設豎向排水區,其水平寬4.0~11.20 m;河床壩底578.00~583.00 m高程段設水平排水區,排水區頂部高于校核洪水位;豎向排水區后和水平排水區以上為軟巖料堆石區;下游壩面為干砌塊石護面。面板下端與趾板相接,為延長趾板基礎滲徑,在趾板下游基礎上采用掛網噴C20混凝土支護。

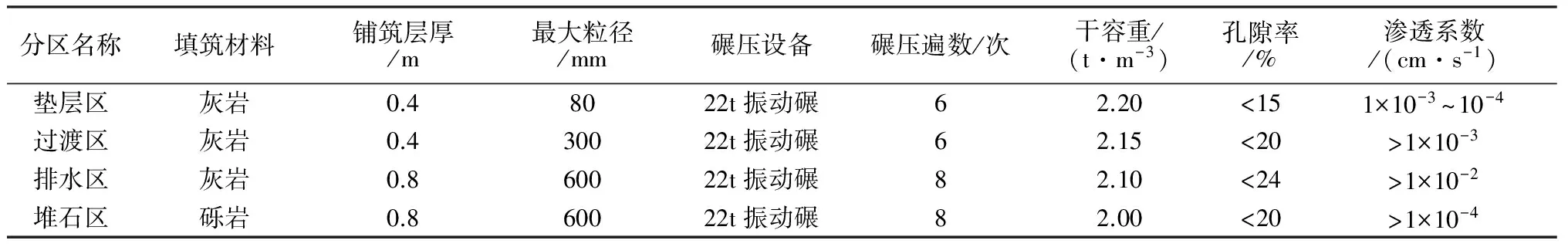

3.1.2 壩體填筑材料分區

按照壩體結構分區和壩料特性,大壩墊層區、特殊墊層區、過渡區、排水區采用硬質料灰巖填筑,堆石區采用軟巖料礫石填筑。為達到較好的排水效果和不影響堆石區礫巖料,排水區灰巖骨料最大粒徑初定為600 mm,鋪筑層厚0.8 m(最終以碾壓試驗確定),壓實后應能自由排水、有較高的壓實密度和變形模量,滲透系數大于1×10-1cm/s。為便于填筑、碾壓和施工質量控制,各填筑分區碾壓設備均采用22 t振動碾。填筑區填筑料各參數見表2。

3.2 關鍵環節施工質量控制

3.2.1 技術參數的科學確定

為科學論證設計提出的大壩填筑技術參數是否合理,能否達到筑壩技術指標要求,同時為保證堆石區的軟巖礫巖料和其他料區硬質灰巖料的沉降協調一致,必須根據軟巖和硬巖間的物理指標差異進行多個試驗組的碾壓試驗,以指導大壩填筑施工。碾壓試驗時,結合大壩設計參數和現場施工條件,采用22 t振動碾壓設備對礫巖開展碾壓試驗研究。根據礫巖料巖石質量一般、抗風化能力弱、遇水軟化分解等特性,選擇礫巖料不同鋪料厚度、加水量、碾壓遍數等對礫巖料進行反復試驗。根據碾壓試驗經驗判斷,試驗時初選3種碾壓遍數(N4、N6、N8)、7種鋪料厚度(400,500,600,700,800,1 000,1 200 mm)、3種灑水量(0,5%,10%)試驗組作為一個試驗組合進行,碾壓完成后通過現場密度檢測、顆粒級配試驗、滲透系數測定等進行碾壓結果質量檢測,以確定達到設計要求標準時的礫巖填筑料碾壓遍數、加水量、鋪厚等;同樣方式對灰巖料進行碾壓試驗。對礫巖、灰巖填筑料進行碾壓試驗后,經數據整理分析和統計,得出滿足設計指標要求的最終碾壓試驗技術參數成果,見表3。

表3 大壩礫巖、灰巖填筑料碾壓試驗技術參數

礫巖料的碾壓試驗數據反映,礫巖料符合“軟巖料經振動壓實后一般級配良好、密實度高、空隙率低、沉降率較大。適量加水有助于軟巖料的碾壓密實,但必須控制加水量[3]”的一般規律。礫巖料灑水與壓實孔隙率之間無規律,加水5%對礫巖料碾壓試驗指標無明顯影響,加水10%對礫巖料碾壓試驗指標有影響。所以確定碾壓試驗中礫巖料的含水量為6.2%,填筑中也應控制礫巖填筑料含水量小于10%。

3.2.2 填筑碾壓質量控制

根據單一硬質材料填筑混凝土面板堆石壩常出現的質量問題,結合軟巖和硬巖兩者之間的差異,在大壩填筑過程中加強對兩種填筑料分界處、岸坡及混凝土結合部等薄弱部位和施工關鍵環節的質量控制,以及填筑體的試坑檢測。

(1)壩體特殊部位填筑質量控制。壩體特殊部位主要是指兩種壩料結合部位(界面)、壩肩接合部位、填筑區域邊角處[4]。兩種壩料接合部位為兩種石料鋪料區邊緣,壩體填筑過程中,嚴禁粗料占壓細料區。在卸料和機械攤鋪時,先鋪的大粒徑石料往往會滾落在分區邊緣并集中,需用反鏟對大料集中區進行處理,防止大石料架空問題。一是準確劃分和定位填筑料分界線,并嚴格按分界線位置先鋪填主堆區石料,后鋪填排水區石料,以保證兩種石料分界面形成設計要求的斜面坡度;二是保證分界線上兩種石料最大粒徑不能太懸殊,級配連續且良好,并采用機械和人工輔助方式對攤鋪后的集中大石料進行處理;三是根據碾壓試驗確定的參數[5],嚴格控制鋪筑厚度并保持相協調,兩種石料分界處應交錯重疊碾壓。

(2)加強大壩填筑質量試坑檢測,增加檢測頻次和關鍵部位檢測。開始填筑的前期階段,需要在正常檢測頻次基礎上增加試坑[6]檢測組數,及時對填筑料的顆粒級配、容重、孔隙率、滲透系數等技術指標進行統計和分析,及時掌握大壩填筑施工質量。若出現異常情況,及時分析和查找原因,及時采取相應的調整措施對填筑料、碾壓方式及遍數進行調整。針對關鍵部位的檢測,需要將檢測試坑布置在碾壓質量薄弱的部位和關鍵環節,尤其是兩種填筑石料分界處、鋪填厚度超厚處、鋪填最大粒徑及級配發生較大差異處等。

(3)一旦發現填筑質量問題,及時采取措施處理。在大壩填筑施工中,難免會出現填筑石料超徑、料中含泥、級配不良、鋪層超厚、容重不滿足設計要求等質量問題,一旦發現需及時采取處理措施進行返工。挖除含泥和超徑石料,重新摻和或直接挖出級配不良料,增加超厚部位的碾壓遍數直至填筑密實度達到設計要求。

4 大壩填筑質量控制效果

4.1 壩體填筑質量檢測成果

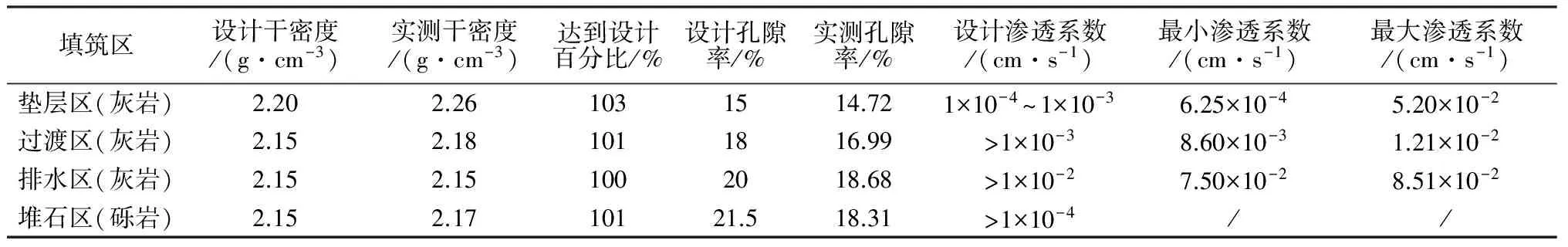

為檢驗軟巖和硬巖兩種填筑料填筑大壩的質量控制情況,按照檢測規范要求采用試坑灌水法及顆粒級配分析試驗等對大壩灰巖料區與礫巖料區的填筑石料顆粒級配、干密度及滲透系數等技術參數進行檢測。為保證檢測數量能滿足規范要求且數據具有代表性,同時灰巖料和礫巖料檢測指標間具有對比性,施工中對灰巖料和礫巖料的各參數指標均檢測35組并對檢測結果進行統計和分析,檢測成果統計分析見表4。

從表4可以看出,大壩填筑碾壓的各項參數指標均達到設計要求。礫巖料壓實干密度和孔隙率滿足設計要求的程度,略優于排水區灰巖料的壓實干密度和孔隙率。

4.2 大壩沉降監測分析

大壩內部沉降變形采用埋設水管式沉降儀及引張線水平位移計進行觀測,設沉降儀共8套用于監測壩體內部沉降變化。選定河床最大斷面(大壩中心線)“橫0+000.0m”剖面,在597.00 m高程的縱上0+050.0 m、縱上0+025.0 m、縱0+000.0 m、縱下0-020.0 m、縱下0-040.0 m布置沉降儀各1套;在同斷面605.00 m高程的縱上0+025.0 m、縱0+000.0 m和縱下0-020.0 m布置沉降儀各1套。

通過壩體內部沉降觀測資料表明,大壩填筑完成后自然沉降期2014年10月16日~2015年10月27日,兩高程(EL595.00 m、EL615.00 m)最大沉降量分別為26.20,26.64 cm,月沉降速率為0.4 cm。2015年10月28日~12月12日大壩面板澆筑期,兩高程最大沉降量分別為27.20,26.88 cm,月沉降速率最大為0.60,0.14 cm。截止2016年3月30日,實測兩高程(EL595.00 m、EL615.00 m)最大沉降量分別為27.3,28.4 cm,月沉降速率最大為0.20,0.40 cm,最大沉降占壩高比的0.48%。觀測結果表明,大壩沉降規律性較好,測點沉降量隨壩體填筑高度增加而增加;壩體填筑至壩頂后沉降速率趨緩,壩體沉降趨于收斂。壩體實測沉降量分布見圖2。

圖2 2016年3月30日壩“橫0+000m”斷面沉降分布

4.3 面板脫空分析

混凝土面板脫空監測是沿混凝土面板頂部628.00 m高程在“橫左0+040.00 m”、“橫0+000.00 m”、“橫右0+040.00 m”處的面板底面與墊層間容易發生脫空部位,分別埋設各1組脫空計用于監測面板與墊層間的法向位移及向壩下的切向位移情況。通過脫空計監測的脫空和剪切反映:受壩體沉降的影響,面板混凝土與擠壓邊墻之間存在很小的脫空縫隙和錯動。“橫左0+040.00 m”斷面上面板與擠壓邊墻間脫空縫隙由開始時的0 mm,監測1個月至3個月為-0.10 mm,之后恢復為0 mm,剪切一直為0 mm。“橫右0+000.00 m”斷面上面板與擠壓邊墻間脫空縫隙一直為0 mm,剪切一直為0.2 mm;“橫右0+040.00 m”斷面上面板與擠壓邊墻之間脫空縫隙,剛開始監測為0 mm,第3 d變化為-0.10 mm,之后一直保持不變,剪切為-0.03 mm。由此說明EL628.00 m高程3個斷面上的面板混凝土與擠壓邊墻之間的脫空縫隙和剪切均很小,大壩填筑壓實及混凝土面板澆筑質量均取得較好效果。

4.4 面板裂縫檢查

大壩混凝土面板總共19塊,于2015年10月28日開始澆筑第一塊面板,2015年12月12日完成第19塊面板澆筑。2016年4月底大壩蓄水前各參建單位聯合對大壩混凝土面板進行逐塊逐段仔細檢查,未發現面板裂縫。檢查結果表明,魁龍水庫大壩采用軟巖料填筑主堆區產生的沉降穩定是一致的,取得了單一硬質巖料填筑面板堆石壩都無法避免面板裂縫產生的少有效果。

壩體填筑質量檢測、壩體沉降和脫空觀測、面板裂縫檢查表明,魁龍水庫大壩采用軟巖填筑混凝土面板堆石壩的各項質量指標控制較好,部分指標優于硬質巖料填筑的質量控制效果。

表4 大壩填筑體干密度、孔隙率、滲透系數檢測成果統計

5 結 語

近年來混凝土面板堆石壩建設規模大,施工中受地質結構復雜多變、巖性交錯變化、溶溝、溶槽發育等影響,遇到大壩填筑石料開采質量和儲量不滿足填筑要求的問題較多,嚴重影響工程的建設進度及工程質量。十三五水利規劃中還有大批量的混凝土面板堆石壩將新建,僅貴州省就要新建200多座,分布范圍廣,遇到的地質情況更加復雜,料場選址更加困難,給大壩料場選址帶來了更多的困難。因此,應積極借鑒軟巖筑壩建設經驗,結合工程項目實際情況,不斷探索和創新軟巖填筑面板堆石壩施工技術,最大程度地利用軟巖筑壩,并將其優勢更好發揮,在解決大壩填筑石料質量和儲量問題的同時,為工程項目建設節約更多的資金。

[1] 楊啟貴,譚界雄,周曉明,等.關于混凝土面板堆石壩幾個問題的探討[J].人民長江,2016,46(14):56-59.

[2] 楊澤艷,周建平,王富強. 中國水力發電工程學會混凝土面板堆石壩專業委員會高面板堆石壩安全性研究及軟巖筑壩技術進展研討會,中國水力發電工程學會混凝土面板堆石壩專業委員會主辦,2014.

[3] 邢皓楓,龔曉南,傅海峰. 混凝土面板堆石壩軟巖壩料填筑技術研究[J].巖土工程學,2004,26(2):129-136.

[4] 許東林,王洪正,董亞東. 潘口水電站面板堆石壩壩體填筑施工[J].人民長江,2012,(16):54-58.

[5] 張耀威,秦崇喜. 盤石頭水庫混凝土面板堆石壩施工技術要點[J].人民長江,2005,(05):1-4+55.

[6] 鄭慶舉,唐儒敏,岑中山. 水布埡面板堆石壩填筑檢測方法應用[J].人民長江,2005,(05):25-26.

(編輯:朱曉紅)

2017-06-05

豐啟順,男, 貴州省水利投資(集團)有限責任公司,高級工程師.

1006-0081(2017)08-0051-04

TV641.4

:A