一種光伏行業副產含氟廢酸資源化回用的方法

李瑩 潘長功 汪滌 喬一佳

河南建筑材料研究設計院有限責任公司(450002)

一種光伏行業副產含氟廢酸資源化回用的方法

李瑩 潘長功 汪滌 喬一佳

河南建筑材料研究設計院有限責任公司(450002)

人類社會的發展是能源技術革命的發展。從原始的鉆木取火到第一次工業革命,煤炭作為主要能源登上歷史舞臺。隨著社會的發展,石油逐漸取代煤炭成為人類社會發展中的能源主角,進一步推動了汽車、輪船、飛機等新型交通工具的普及。但煤炭、石油均屬于非可再生資源,而且煤炭石油燃燒不充分也會給環境帶來嚴重污染。對非可再生資源枯竭及環境惡化的擔憂促進了人類對新能源的開發的渴求。近年來對水電、核電、地熱、潮汐能、光伏等清潔能源研發獲得了較大突破,相應能源產業也嶄露頭角,而且部分新的清潔能源已成功應用于人們生活。

太陽能是未來最清潔、最安全可靠的能源。對太陽能的開發利用起于1954年第一塊單晶硅電池問世。1958年中國研制出首塊單晶硅電池,隨后中國的光伏產業不斷發展。2004年以后中國的光伏產業進入飛速發展時期,2007年中國成為世界上最大的太陽能電池生產國家。與此同時,中國的光伏發電市場也在不斷發展。

雖然光能作為一種代表性的清潔能源緩解了人類能源緊張的局面,但在光伏產品生產過程中也存在一些問題。目前光伏發電采用的是多晶硅電池,而且在電池組件的生產過程中,采用氫氟酸清洗硅片的方法會產生一種含氟廢酸,這種廢酸如果處理不達標將會對生態環境造成嚴重破壞。據統計,目前全國每年產生此類含氟廢酸超過45萬t,且這種含氟廢酸含8%~12%的氟化氫,含18%~ 25%的硝酸。含有氫氟酸的廢水未經處理直接排放到環境中,首先會嚴重腐蝕設備管道,對環境造成嚴重污染,同時還造成了資源的浪費。因此,如何因地制宜綜合治理甚至于有效利用含氟廢酸顯得十分必要。

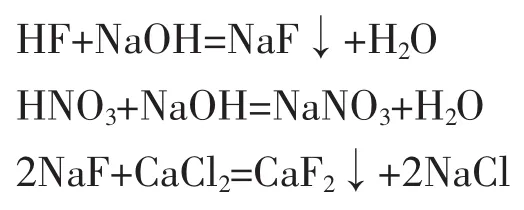

目前處理含氟廢酸的傳統方法是沉淀法和吸附法。沉淀法是最常用的處理工廠廢水的方法。它通過向高濃度含氟廢水中投入含石灰、電石渣、石灰石等堿性試劑來中和酸性廢水,同時石灰和廢水中的氟離子結合生成難溶性氟化鈣。當氟化鈣的濃度高于其在水中的溶解度(34 mg/L)時,就會生成沉淀,進一步通過分離沉淀達到去除水中氟離子的目的。技術原理如下所示:

此種方法產生的氟化鈉及氟化鈣共沉淀殘留于污泥當中,處理該種污泥難度較大、勞動強度大、成本較高,且排放到環境中會對環境造成二次污染。

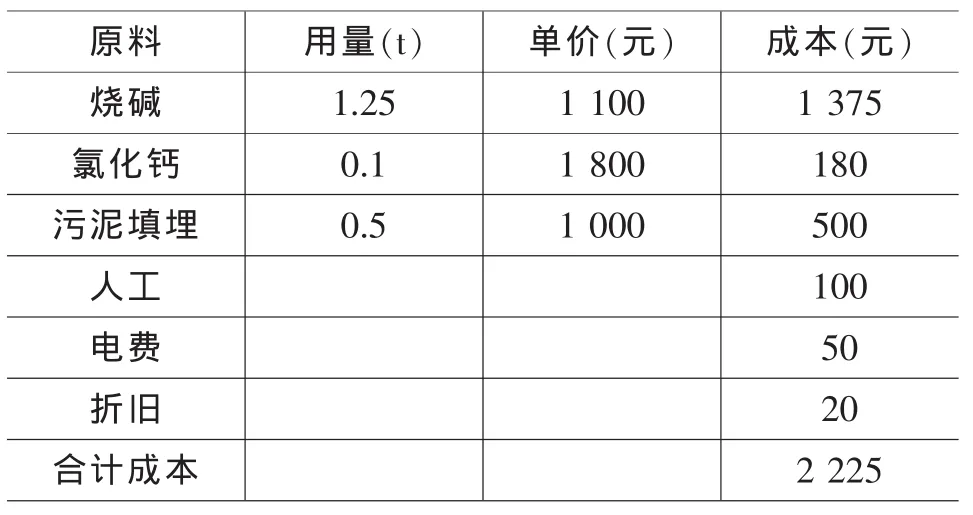

對此種方法處理1 t含氟廢酸的成本進行估算,如表1所示:處理1 t廢酸需1.25 t燒堿和0.1 t氯化鈣,每噸燒堿的價格為1 100元,每噸氯化鈣的價格為1 800元。所產生的污泥需要進一步處理,每處理1 t污水大概產生0.5 t的污泥,填埋1 t污泥需要花費1 000元,再加上人工費用及電費等,處理1噸廢酸大概需要花費2 225元。前文已提到目前全國每年產生此類含氟廢酸超過45萬噸,共需花費大約十億元,處理成本太高,且產生的二次廢水和污泥仍然對環境造成污染,無法達到清潔生產的要求。此種含氟廢酸的處理方法既花費了大量的人力和物力,又無法徹底解決含氟廢酸對環境的污染問題。

表1 舊工藝處理含氟廢酸成本分析

有沒有一種方法能以較低的成本很好地解決含氟廢酸對環境的污染問題?能否通過改進對含氟廢酸的處理方式,實現國家環保標準后進一步的節能減排?能否實現對含氟廢酸的回收利用,從而達到低排循環可持續發展的要求?

針對傳統沉淀法處理含氟廢酸的工藝進行改進,研發出了處理含氟廢酸的新方法。經研究發現,向廢酸中添加硝酸鈣及碳酸鈣等化學試劑替代傳統工藝中的石灰等。經過一系列反應,最終生成對環境無害的硝酸鈉、氟化鈉、二氧化碳、水等產品,且硝酸鈉、氟化鈉又是工業生產中的重要原料。該種處理方法不僅達到了少排放的目的,同時實現了可循環、可持續發展的要求。該技術原理如下所示:

廢水中的氟化氫與硝酸鈉反應生成氟化鈉,而氟化鈉又可以進一步與硝酸鈣反應生成氟化鈣沉淀和硝酸鈉,生成的硝酸鈉又可以繼續與氟化氫反應。該方法有效地利用了反應產生的中間產物,以最小的投入獲得最大的產出。反應過程中生成了難溶性的氟化鈉,大大減少了污泥的排放。反應的中間產物硝酸與碳酸鈉反應生成對環境無污染的二氧化碳和水,這不僅達到了中和氫離子的目的,且反應最終產生的高濃度的硝酸鈉,可經進一步提純作為化工、醫藥等的原料。

對此種方法處理1 t含氟廢酸的成本進行估算,如表2所示:處理1 t含氟廢酸僅需要0.125 t的硝酸鈣和0.41 t的碳酸鈉,每噸硝酸鈣的成本為2 000元,每噸碳酸鈉的成本為1 800元,其他的蒸汽、人工、污泥處理費用及電費等共計296元。處理1 t含氟廢酸共計花費1 284元,遠遠少于舊工藝處理成本。處理1 t廢水能分離得到副產品硝酸鈉0.48 t,氟化鈉0.19 t,如表3所示,1 t硝酸鈉市場價值2 200元,1 t氟化鈉約5 000元,共計產生利潤2 006元。扣除處理成本,處理1 t廢水約產生利潤722元,每年產生利潤超過3億元。

表2 新工藝處理含氟廢酸成本分析

表3 新工藝處理含氟廢酸產出利潤分析

綜上所述,與舊工藝相比,采用新工藝處理每噸廢酸資源化利用可產生722元的利潤,這不僅回收了資源,減少了污染排放,蒸汽冷凝水排放達到了國家環保標準,同時可創造巨大的經濟價值。本方法有效解決了光伏行業副產品廢酸的處理難題,達到了回收利用資源、降低生產成本、保護生態環境的目的。