數控漸進成形不等層間距等高線軌跡生成

朱 虎 王河坡 邢宇飛

沈陽航空航天大學機電工程學院,沈陽,110136

數控漸進成形不等層間距等高線軌跡生成

朱 虎 王河坡 邢宇飛

沈陽航空航天大學機電工程學院,沈陽,110136

考慮數控漸進成形中層間距對成形質量的影響,提出了一種基于等殘余高度的、并對成形角不同曲面區域生成不等層間距的等高線軌跡生成方法。首先生成等殘余高度的等高線軌跡,然后在大成形角、大層間距區域中插入等高線來優化層間距。最終生成能滿足等殘余高度要求、并能通過減小成形力來減小反彈變形的軌跡。數值模擬分析與試驗結果表明,該方法生成的不等層間距成形軌跡與等殘余高度軌跡相比,成形件所受的等效應變均勻性好,成形件輪廓精度高,能夠獲得較好的工藝質量。

板材成形;數控漸進成形;殘余高度;不等層間距

0 引言

金屬板材數控漸進成形是使擠壓工具頭在數控機床的控制下按預先編制的軌跡運動,對金屬板材進行逐點擠壓使其發生塑性變形,進而漸進地完成板材件的成形[1]。由于該技術不需要專用模具和沖壓設備,因此具有較高的柔性,可用于小批量多品種生產和樣品試制,在航空、汽車等行業具有廣泛的應用前景[2]。在數控漸進成形中用來控制擠壓工具運動的成形加工軌跡對成形件的尺寸精度、表面質量和成形時間具有巨大的影響[3]。如何充分考慮金屬板材數控漸進成形特性,生成一個高效、合理的成形軌跡是數控漸進成形技術的重要研究內容。

目前,在金屬板材數控漸進成形中,等高線軌跡由于生成過程簡便、適用范圍大的特點得到廣泛應用[4]。等高線軌跡的一個重要參數是層間距。研究表明,層間距對成形力[5-6]、成形精度[7-8]、表面質量[9-10]、可成形性[11-12]有較大的影響。然而,在金屬板材數控漸進成形中大多采用在Z軸方向等間距的等高線軌跡[13-14]。ATTANASIO[14]和ZHU等[15]分別研究了基于等殘余高度的等高線成形軌跡和螺旋線成形軌跡生成方法,雖然客觀上生成出不等層間距的成形軌跡,但主觀上沒有考慮層間距對可成形性的影響,實際起不到提高成形性的效果。

綜上所述,眾多的研究已表明,在數控漸進成形中成形軌跡層間距對可成形性和成形質量具有較大的影響,但目前依然采用等層間距的等高線軌跡,沒有給出適應不同成形性和成形質量要求的不等層間距成形軌跡生成方法,而本文將對此展開研究。

1 不等層間距等高線軌跡生成

1.1算法思路

在數控漸進成形中,層間距越小,板材的塑性變形區越小,參與變形的板料越少,變形越均勻,成形件表面質量越好,但成形效率低。當層間距較大時,雖然能提高板材件的成形效率,但板材的塑性變形和成形力會比較大,板材容易被擠破,且成形的表面質量較差。為適應不同的成形性和成形質量要求,對成形角較大的曲面區域采用較小的層間距(減小成形力,防止大反彈),而對成形角較小的曲面區域采用較大的層間距(節省時間),使得在保證成形質量的同時提高成形效率,即以滿足用戶表面質量要求的等殘余高度等高線軌跡為基準,在板材件容易破裂區域的成形軌跡中插入等高線軌跡,通過減小易破裂區域成形軌跡的層間距來提高板材件的可成形性。

1.2基于等殘余高度軌跡生成

(1)

(2)

式中,α為STL模型各三角面片處的成形角;zi為等殘余高度軌跡線在成形內表面上對應的Z軸方向高度值;i為等殘余高度軌跡的層數;r為擠壓工具頭半徑;z為STL模型中位于zi處的三角面片法向量的Z坐標值。

圖1 刀位點Fig.1 Tool location point

每層等殘余高度軌跡線在成形內表面上對應的高度值zi為上一層等殘余高度軌跡對應的高度值減去要插入的層間距H,即zi=zi+1-H。殘余高度滿足用戶要求的等高線軌跡的層間距H可由下式[16]求出:

(3)

式中,h為滿足用戶要求的殘余高度值。

生成殘余高度滿足用戶要求的等殘余高度軌跡流程如下。

(1)求出待成形件STL模型內表面在Z軸方向的最大高度值zmax和最小高度值z0,設定步距Δz。

(2)從zmax-Δz高度位置開始,以步距Δz沿z軸方向豎直向下搜索STL模型內表面上的三角面片,并求出該高度處各三角面片的成形角α。

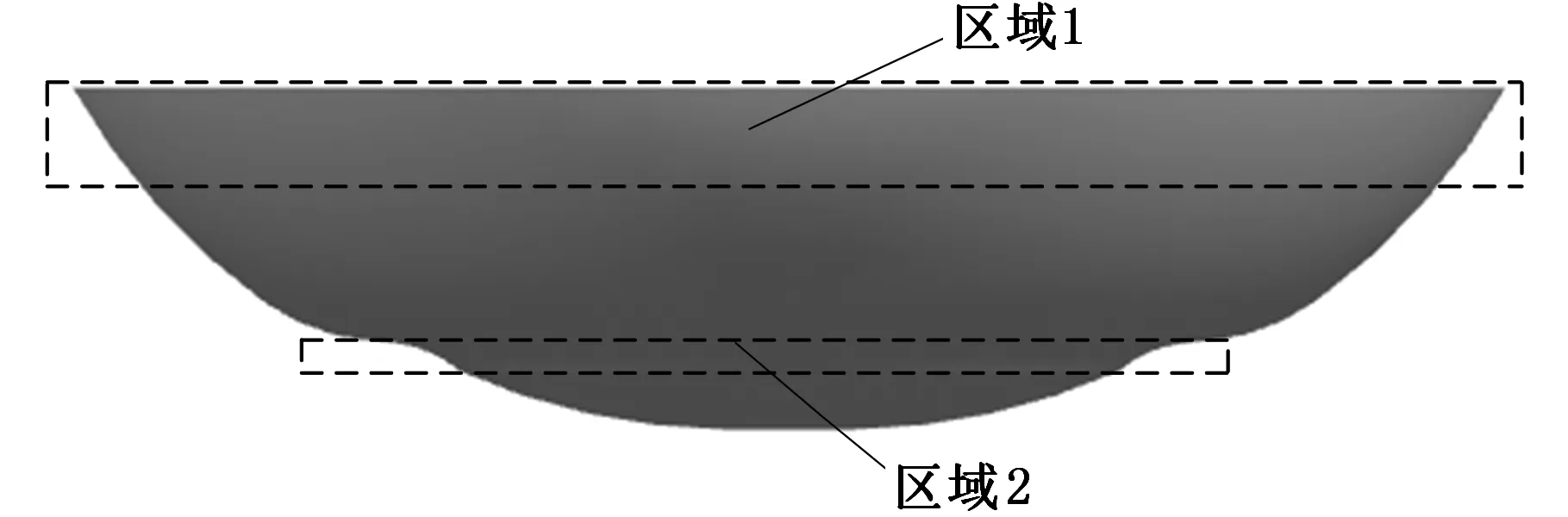

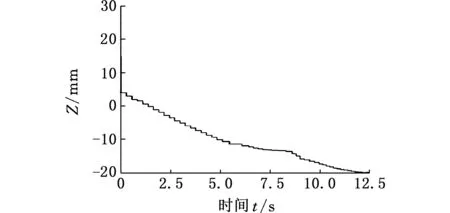

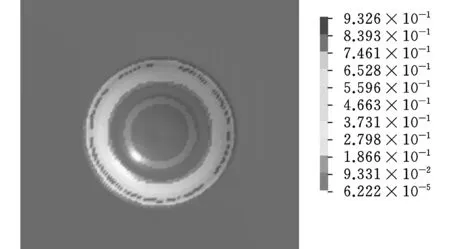

(3)根據式(3)求出對應的殘余高度值h*,并與給定的殘余高度值h比較,如果h* (4)如果h*>h,利用插值法在高度值z*和z*-Δz區域之間,找到殘余高度值h*-h≤ε的高度值zi;如果殘余高度值h*=h,則殘余高度值h*對應的高度值就是zi。高度值zi-1與zi的差,為殘余高度h對應的等高線軌跡層間距H。以此類推求出各個層間距H值,進而求出各層刀觸點的Z坐標值zi。 (6)將刀位點沿Z軸負方向偏置成形工具頭半徑r距離后,按照相鄰關系依次連接得到圖2所示的等殘余高度軌跡。 圖2 等殘余高度軌跡Fig.2 Path with constant scallop height 1.3等殘余高度軌跡層間距優化 在數控漸進成形時,擠壓工具頭對板材件的成形力隨著層間距的增大而增大。以等高線軌跡為例,在成形角大的區域,擠壓工具頭每走一層,層間距越大板材減薄區域就越大,板材就越容易破裂。為了減小板材在大成形角、大層間距區域破裂的可能性,提高板材件的可成形性,在大成形角、大層間距區域插入一系列的等高線,通過減小層間距來減小成形力,從而提高板材件的可成形性。在生成的一系列等殘余高度軌跡的大成形角、大層間距區域中插入等高線的流程如下。 (1)設定極大層間距Hlimt和極大成形角αlimt,即在板材件的成形角大于αlimt,層間距大于Hlimt的等殘余高度軌跡中插入等高線軌跡,從而減小該區域的層間距,提高板材件的可成形性。 (2)先找出每層等殘余高度軌跡的高度值,求出層間距Hi,判斷每層的層間距Hi與極大層間距Hlimt的大小。如果|zi-zi-1|=Hi>Hlimt,則提取出兩層等高線之間的三角面片,再判斷提取區域內三角面片的最大成形角αi。如果αi>αlimt,則對該區域再次進行分層處理,即在該區域的兩層等高線軌跡之間插入等高線軌跡。 (3)根據下式計算在兩層等高線軌跡之間需要插入的等高線軌跡的層數n: (4) 其中,H0為基準層間距,由用戶根據其加工條件、效率和其他需求來設定,用于控制分層間距。 (4)如果n為整數,則在該兩層等高線軌跡中插入m(m=n)層等間距的等高線軌跡;如果n為非整數,則求出比n大的最小整數m,并在該兩層等高線軌跡之間插入m層等間距等高線軌跡;此時,插入等高線軌跡的層間距Hj可根據下式求出: (5) (5)這樣生成的不等層間距軌跡,既能滿足等殘余高度要求,又能提高可成形性,進而有效防止成形件的破裂。圖3所示為等殘余高度軌跡中插入等高線的過程。 (a)成形軌跡 (b)插入等高線軌跡圖3 不等層間距等高線軌跡生成Fig.3 Generation of the contour path with unequal layer distance 1.4算法應用實例 本文在Windows XP環境下,利用VC++6.0,OpenGL圖形庫和C++語言完成了上述算法的軟件系統實現。該系統具有STL模型可視化、等殘余高度軌跡和不等層間距軌跡生成、NC代碼輸出等功能。圖 4顯示了本系統的用戶界面和一個待成形件的STL模型。該模型的最大直徑為106 mm,高25 mm,最大成形角為60°,其中區域1和區域2為成形角較大的難成形區域,如圖 5所示。 圖4 STL模型Fig.4 STL model 圖5 成形區域Fig.5 Forming areas 圖6所示為以殘余高度0.03 mm生成的等殘余高度等高線軌跡,共46層。該等高線軌跡的最大層間距為0.988 mm,最小層間距為0.077 mm,平均層間距為0.543 mm。 圖6 等殘余高度等高線軌跡Fig.6 Contour path with constant scallop height 對于以殘余高度為0.03 mm生成的等殘余高度軌跡,設極大層間距為0.5 mm,極大成形角為45°,則在層間距大于0.5 mm以及成形角大于45°的等殘余高度軌跡中插入等高線軌跡。設基準層間距為0.3 mm,則插入等高線軌跡后生成的不等層間距軌跡共有87層,該不等層間距軌跡的最大層間距為0.476 mm,最小層間距為0.077 mm(為等殘余高度軌跡的原始層間距),平均層間距為0.288 mm。而在成形角比較大的難成形區域(圖5所示的區域1和區域2)插入等高線軌跡后,最大層間距為0.3 mm,最小層間距為0.206 mm。圖7所示為生成的不等層間距軌跡。 圖7 不等層間距等高線軌跡Fig.7 Contour path with unequal layer distance 為研究在數控漸進成形中不等層間距軌跡對成形質量的影響,本文以圖5所示的板材件模型為例,采用ANSYS/LS-DYNA有限元分析軟件,分別對殘余高度為0.03 mm的等殘余高度軌跡和不等層間距軌跡進行數值模擬分析。分析過程中采用Belystchko-Wong-Chiang算法,板材選用厚度為0.88 mm的1060鋁板并簡化為單元類型為shell163的殼單元,采用1.5 mm的映射網格劃分方式對其進行網格劃分;直徑為10mm的擠壓工具頭材料選用W6Mo5Cr4V2高速鋼,支撐模材料選用GCr15軸承鋼,將擠壓工具和支撐簡化為solid164的實體單元,并分別采用1.5 mm和4 mm的自由網格劃分方式對其進行網格劃分。各材料的力學性能參數如表1所示。 表1 材料力學性能參數 在有限元分析中無法將復雜的成形軌跡直接加載到擠壓工具頭上,因此需要將各擠壓刀位點的X、Y、Z坐標及對應的時間t分別保存到文本文件中,然后利用ANSYS軟件的數組讀入功能導入數據,從而得到圖 8所示的軌跡加載曲線。 圖9所示為用不等層間距軌跡和等殘余高度軌跡成形時的等效應變分布。圖9a中板材件的等效應變在0.000 15~1.153范圍內變化,等效應變分布較均勻。圖9b中板材件的等效應變在0.0006~0.93范圍內變化,有效應變小且分布不均勻。為分析成形軌跡在數值模擬中對輪廓精度的影響,以模型X=0的中間輪廓線上點的坐標值,在Excel中繪制出X=0截面輪廓曲線,如圖10所示。為進一步比較成形輪廓曲線與理論模型輪廓曲線的差異,在Excel中擬合出有限元分析模型輪廓與理論模型輪廓在Z方向的偏差曲線,如圖11所示。利用不等層間距軌跡模擬成形的最大偏差為1.06 mm,最小偏差為0.28 mm,平均偏差為0.517 mm;等殘余高度軌跡模擬成形的最大偏差為2.04 mm,最小偏差為0.72 mm,平均偏差為1.09 mm。通過對比可知,采用不等層間距軌跡擠壓板材時,板材件的Z方向偏差小,輪廓精度高,等效應變大且分布均勻。采用不等層間距軌跡擠壓板材時,板材件的輪廓精度高,等效應變大且分布均勻。 (a)X軸方向 (b)Y軸方向 (c)Z軸方向圖8 軌跡加載曲線Fig.8 Path loading curves (a)不等層間距軌跡成形應變 (b)等殘余高度軌跡成形應變圖9 等效應變分布Fig.9 Effective strain distribution 圖10 X=0中間截面輪廓曲線Fig.10 Intermediate section profile curve at X=0 圖11 基于有限元分析的Z軸方向偏差Fig.11 Z-axis direction deviation based on finite element analysis 3.1成形試驗 為了進一步驗證在數控漸進成形時,不等層間距軌跡對板材件成形質量產生的影響,以圖5所示的板材件模型為例,利用上述不等層間距軌跡和等殘余高度軌跡分別進行了數控漸進成形試驗。圖12所示為在模型模具機上以尼龍板為材料銑削加工支撐的過程。 圖12 加工支撐Fig.12 Support machining 數控漸進成形試驗時選用厚度為0.88 mm的1060鋁板,直徑為10 mm擠壓工具頭,機油潤滑,主軸停止旋轉,進給速度為1000 mm/min,成形加工試驗過程如圖13所示,成形件如圖14所示。 圖13 成形試驗Fig.13 Forming experiment (a)不等層間距軌跡成形件(b)等殘余高度軌跡成形件圖14 成形件Fig.14 Formed part 圖15 三坐標測量儀Fig.15 Three coordinate measuring instrument 3.2測試分析 為了檢驗不等層間距軌跡和等殘余高度軌跡的成形效果,本文采用三坐標測量儀對成形件進行測量,如圖15所示。在X軸方向以2 mm為間隔,測量成形件的中間截面輪廓(即以模型輪廓中心為坐標原點的Y=0截面)坐標值,然后擬合出成形件的中間截面輪廓曲線并與理論模型輪廓曲線進行對比,如圖16所示。從圖16可以看出,基于不等層間距軌跡的成形件輪廓與理論模型輪廓基本相吻合,且輪廓誤差更小。為進一步分析成形件輪廓與理論模型輪廓截面曲線的差異,比較了兩截面輪廓曲線在Z軸方向的偏差,如圖17所示,其中最大偏差為1.17 mm,最小偏差為0.001 mm,平均偏差為0.297 mm; 等殘余高度軌跡成形板材件的最大偏差為1.97 mm,最小偏差為0.3 mm,平均偏差為0.76 mm。在先成形的大成形角區域,偏差值較大,這是由于在數控漸進成形時,板材受到拉力和成形工具頭的壓力,會對已成形的板材區域產生拉伸作用,而且板材產生回彈,所以成形輪廓會出現向內偏移的現象,這是在數控漸進成形時出現的普遍現象。 圖16 Y=0中間截面輪廓曲線對比Fig.13 Contours lines comparison at Y=0 intermediate section 圖17 Z軸方向偏差Fig.17 Deviation in Z-axis direction (1)本文提出了基于等殘余高度的不等層間距等高線軌跡生成算法,通過數字模擬和成形試驗驗證了該算法的可行性。 (2)數字模擬和成形試驗結果表明,不等層間距軌跡與等殘余高度軌跡相比,成形的最大有效應變較大且更均勻,并且基于不等層間距軌跡的成形件輪廓誤差更小。 (3)不等層間距軌跡在滿足等殘余高度要求的同時能夠有效地提高板材件的成形性能和輪廓精度。 [1] LEACOCKA G. The Future of Sheet Metal Forming Research [J]. Materials and Manufacturing Processes, 2012, 27(4): 366-369. [2] TISZA M. General Overview of Sheet Incremental Forming [J]. Journal of Achievements in Materials and Manufacturing Engineering, 2012, 55(1): 113-120. [3] RAUCH M, HASCOET J Y, HAMANN J C. A New Approach for Tool Path Programming in Incremental Sheet Forming[J]. International Journal of Material Forming, 2008,1(1): 1191-1194. [4] ZHU H, LIN W W,BAI J L. An Overview of the Sheet Metal CNC Incremental Forming Toolpath Generation[J]. Advanced Materials Research, 2012, 503/504: 35-39. [5] BAGUDANCH I, CENTENO G, VALLELLANO C, et al. Forming Force in Single Point Incremental Forming under Different Bending Conditions [J]. Procedia Engineering, 2013, 63: 354-360. [6] 姚梓萌, 李言, 楊明順,等. 基于響應面法的單點增量成形過程變形能優化[J]. 中國機械工程, 2017, 28(7): 862-866. YAO Zimeng, LI Yan, YANG Mingshun, et al. Optimization of Deformation Energy in Single Point Incremental Forming Processes Using Response Surface Methodology[J]. China Mechanical Engineering, 2017, 28(7): 862-866. [7] AMBROGIO G, COSTANTINO I, De NAPOLI L, et al. Influence of Some Relevant Process Parameters on the Dimensional Accuracy in Incremental Forming: a Numerical and Experimental Investigation [J]. Journal of Materials Processing Technology, 2004, 153/154(32): 501-507. [8] HAM M, JESWIET J. Dimensional Accuracy of Single Point Incremental Forming[J]. International Journal of Material Forming, 2008, 1(1): 1171-1174. [9] ECHRIF S B M, HRAIRI M. Significant Parameters for the Surface Roughness in Incremental Forming Process [J]. Materials and Manufacturing Processes, 2014,29(6): 697-703. [10] DURANTEM, FORMISANO A, LANGELLA A. Comparison between Analytical and Experimental Roughness Values of Components Created by Incremental Forming[J]. Journal of Materials Processing Technology, 2010, 210: 1934-1941. [11] SHANMUGANATANS P, KUMAR V S S. Modeling of Incremental Forming Process Parameters of Al3003(O) by Response Surface Methodology [J]. Procedia Engineering, 2014, 97: 346-356. [12] MCANULTYT, JESWIET J, DOOLAN M. Formability in Single Point Incremental Forming: a Comparative Analysis of the State of the Art[J]. CIRP Journal of Manufacturing Science & Technology, 2016: 1-12. [13] JESWIETJ, MICARI F, HIRT G. Asymmetric Single Point Incremental Forming of Sheet Metal[J]. Annals of the CIRP—Manufacturing Technology, 2005,54(2): 623-649. [14] ATTANASIO A, CERETTI E, GIARDINI C. Optimization of Tool Path in Two Points Incremental Forming [J]. Journal of Materials Processing Technology, 2006, 177(1/3): 409-412. [15] ZHU H, LIU Z J, FU J H. Spiral Tool-path Generation with Constant Scallop Height for Sheet Metal CNC Incremental Forming [J]. The International Journal of Advanced Manufacturing Technology, 2011, 54(6): 911-919. [16] 宋修成, 陸彬, 陳軍, 等. 板材漸進成形表面質量的影響因素分析[J]. 機械工程學報, 2013, 49(8): 84-90. SONG Xiucheng, LU Bin, CHEN Jun, et al. Influencing Factor Analysis on the Surface Quality of Incremental Forming Parts[J]. Journal of Mechanical Engineering, 2013, 49(8): 84-90. (編輯王旻玥) GenerationofContourPathwithUnequalLayerDistancesinCNCIncrementalForming ZHU Hu WANG Hepo XING Yufei College of Mechanical and Electrical Engineering,Shenyang Aerospace University,Shenyang,110136 Considering the influences of layer distance on forming quality in CNC incremental forming, a method to generate the contour path with unequal layer distance was proposed based on the constant scallop height and surface region with different forming angles. First, the forming paths with constant scallop height were generated. Then, the contour paths were inserted in to the region with large forming angle and large layer distance to optimize the layer distances. Finally, the forming paths were generated, which might meet the requirements of scallop height and reduce the forming forces and the springback deformations. The results of numerical simulations and forming experiments show that the unequal layer distance forming path generated by this method has better uniformity of effective strain, higher forming accuracy and better process quality than that of constant scallop height path. sheet metal forming; CNC incremental forming; scallop height; unequal layer distance 2016-11-08 國家自然科學基金資助項目(51175351);遼寧省自然科學基金資助項目(2014024011) TG335.5 10.3969/j.issn.1004-132X.2017.17.019 朱虎,男,1964年生。沈陽航空航天大學機電工程學院教授、博士。主要研究方向為數字化設計與制造。E-mail:zhuhu10@163.com。王河坡,男,1989年生。沈陽航空航天大學機電工程學院碩士研究生。邢宇飛,男,1983年生。沈陽航空航天大學機電工程學院講師、博士。

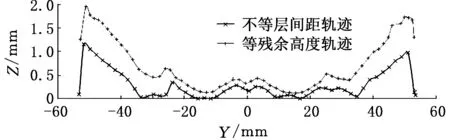

2 成形過程的有限元分析

3 成形試驗與測試分析

4 結論