含莫來石廢料添加對陶瓷性能的影響研究

吳 彤,黃春寶,曹曉國

(1. 清遠職業技術學院機電與汽車工程學院,廣東 清遠 511000;2. 廣東家美陶瓷有限公司,廣東 清遠 511000;3. 廣東工業大學材料與能源學院,廣東 廣州 510006)

含莫來石廢料添加對陶瓷性能的影響研究

吳 彤1,黃春寶2,曹曉國3

(1. 清遠職業技術學院機電與汽車工程學院,廣東 清遠 511000;2. 廣東家美陶瓷有限公司,廣東 清遠 511000;3. 廣東工業大學材料與能源學院,廣東 廣州 510006)

采用分離提純優化技術制備富含莫來石組分的廢料,利用傳統燒結工藝制備廢料添加量高達60%的陶瓷燒結體,研究不同廢料摻雜量對樣品顯微結構、物相組成及力學性能的影響。結果表明:莫來石廢料摻雜對物相組成、力學性能、熱穩性及耐化學腐蝕性均滿足GB/T3810.4-2006相關標準,在摻雜量達到30%時,樣品的綜合性能最佳,吸水率為5.36%,坯體強度1.53 MPa,燒結強度高達62.6 MPa,耐化學腐蝕性達到GLA標準。

廢料摻雜;顯微結構;力學性能;固相反應

0 引 言

隨著陶瓷產業的不斷發展,企業產生廢料急劇增加,在廢料回收利用中,富含一定莫來石晶體結構的廢料研究目前主要集中于蜂窩陶瓷,水泥混凝土粗骨料,多孔陶瓷方面,魏澤民等[1]在環保透水磚方面也做出一定的研究,但將廢料直接應用于建筑陶瓷中的研究不多。

建筑陶瓷廢料經過分類收集,處理后,基本可以分為三類:磨邊工藝和刮平工藝廢料;輥道窯燒成過程廢品廢料;拋光工序廢料。其中第一類和第二類廢料經過優化處理后可以應用于陶瓷磚生產中,第三類廢料由于含有較多的樹脂,碳化硅,氯氧鎂粘結劑,會導致坯體出現開裂等缺陷,故在經過碳化提純后主要用于釉面磚底料中。本文將陶瓷廢料作為建筑陶瓷的主要配方組分,研究建筑陶瓷摻雜高達60%陶瓷廢料的內在物理化學性質及顯微結構,并探討化學組成,微觀結構及物理性能之間相互機理。

1 實 驗

1.1 原 料

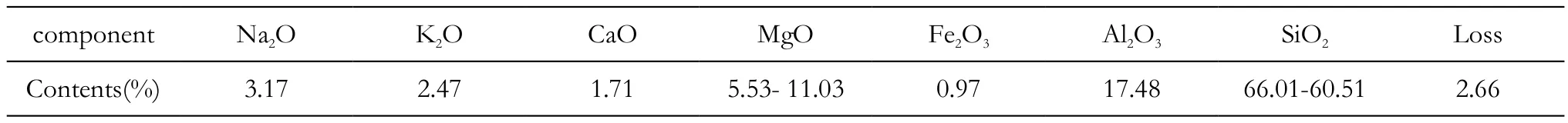

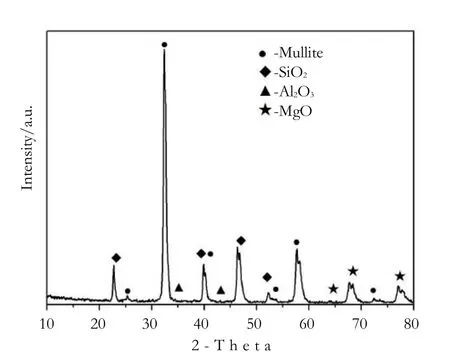

以仿古磚坯料和陶瓷廢料為初始原料。其中原料均來源于廣東某建筑陶瓷企業,廢料的化學組成如表1所示。廢料經過優化提純處理后,其主要組分是以SiO2,Al2O3為主要組分的礦物原料,堿金屬及堿土金屬中以MgO為主要組分,構成莫來石體系。經過X射線衍射(XRD)結果與X衍射標準數據庫《PDF》對比,也驗證了廢料的莫來石物相。

1.2 制 備

將廢料經過提純化技術處理后,經過造粒,陳腐后得到流動性較好的廢料,摻雜10%,20%,30%,40%,50 %,60%廢料至成熟坯料配方,加入一定的粘結劑后,經過283MPa干壓成型,制得600×600 mm的陶瓷磚坯體。在1170 ℃下進行燒結得到致密性良好的瓷片,利用三點抗折儀對燒結體進行抗折強度測試。

1.3 表 征

用D/MAX-Ultima IV型X射線衍射儀分析物料的相組成。用日本株式會社S-3400N-Ⅱ掃描電鏡分析陶瓷樣品表面的微觀結構。用KZJ-500型電動抗折試驗機進行摻雜廢料不同含量坯體破壞強度以及陶瓷燒結體的抗折強度。

2 結果與討論

2.1 莫來石廢料摻雜對微觀結構的影響

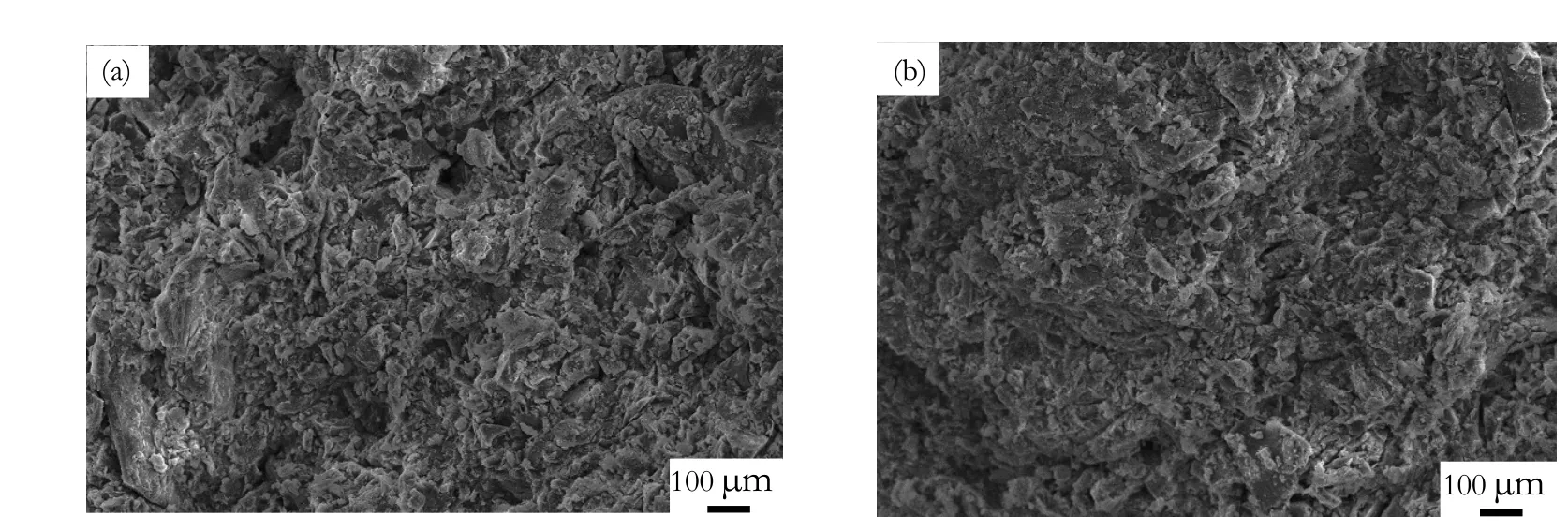

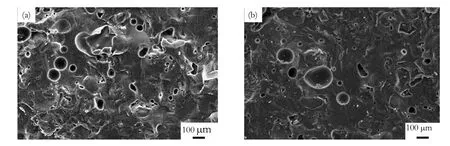

圖1為陶瓷坯體與莫來石廢料摻雜30%坯體的SEM照片。從圖中可以看出,在未添加廢料的陶瓷坯體中,孔隙較多,而添加了一定廢料的陶瓷坯體呈現出較好的有序度,在結構中增加了坯體的強化效應。顆粒細化將有助于改善材料塑性變形能力,避免脆性斷裂的發生,提高坯體的破壞強度。圖2是陶瓷燒結體與莫來石廢料摻雜30%燒結體的SEM照片。從圖中可以看出,未摻雜廢料坯體經

過燒結后,陶瓷有明顯的孔洞,致密度較差。摻雜后燒結體,陶瓷無明顯孔洞,致密度較高,說明隨著摻雜料加入,促進了陶瓷樣品的燒結[2]。這主要是由于MgO的加入,形成復相,燒結中形成一致熔融固溶體,晶界移動過程中將大型顆粒,氣體等缺陷推至表面,導致陶瓷體內缺陷減少。

圖1 陶瓷坯體與莫來石廢料摻雜30%坯體的SEM照片(a未摻雜廢料,b摻雜廢料)Fig.1 Scanning electron microscope (SEM) photographs of ceramic bodies with and without 30% mullite crystal scrap (a not doped, b doped)

圖2 陶瓷燒結體與莫來石廢料摻雜30%燒結體的SEM照片(a未摻雜廢料,b摻雜廢料)Fig.2 Scanning electron microscope (SEM) photographs of the sintered ceramic bodies with and without 30% mullite crystal scrap (a not doped, b doped)

表1 陶瓷廢料成分分析(化學滴定法)Tab.1 Component analysis of the powder from brick polishing (chemical titration method)

2.2 莫來石廢料摻雜對相組成的影響

圖3是莫來石陶瓷廢料的XRD圖譜,從圖中可以看出,陶瓷廢料主要成分為SiO2, Al2O3, MgO三種化學組成[3-9]。摻雜陶瓷廢料樣品經過燒結后,達到較致密狀態,這主要源于摻雜廢料中所含有的主要組成中,SiO2作為網絡形成體提供骨架結構,Al2O3作為網絡中間體具有了網絡形成體與網絡變形體的雙重效能,而MgO作為網絡外體,在陶瓷燒結方面起到了助熔作用。表1是摻雜廢料經過化學分析方法得出的主要組成列表,從表中可以看出,廢料的主要成分為SiO2,Al2O3,MgO。

2.3 莫來石廢料摻雜對陶瓷力學等性能的影響

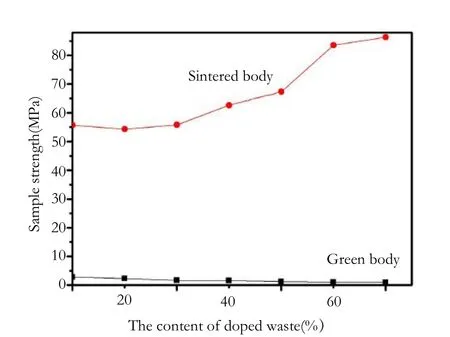

圖4是樣品強度隨摻雜物料用量的變化趨勢。從圖中可以看出,隨著摻雜廢料用量的增加,陶瓷坯體和陶瓷燒結體的強度發生了相反方向的變化。即坯體強度隨著廢料摻雜量的增加逐步下降,而樣品燒結體強度則隨著摻雜量的增加先減小后隨增加。這主要是由于廢料中含有較獨立礦物成分,坯料在處理過程中出現短暫混料不勻,壓制過程中受力不均等現象導致坯體強度略有下降。而燒結體強度隨著廢料摻雜量的遞增而增大,主要由于部分助熔礦物成分加入,相對燒結溫度有所下降,晶界移動加快,氣孔隨晶界移動至燒結體表面而排出形成體內氣孔率較小陶瓷燒結結構。同時在燒結過程中,隨著溫度不斷升高,摻雜物料中的化學成分與坯體發生固相反應,形成一定固溶體[10],使燒結后樣品致密度快速增加,故而強度呈現增大趨勢,最高可達到86.3 MPa。結合建筑陶瓷輥道窯生產特點,坯體在傳輸過程需具備一定強度,故選擇坯體強度和燒結體強度居中的配方作為最佳配方,即當摻雜量為30%wt,坯體強度1.53 MPa,燒結體強度62.6 MPa符合生產需求。根據GB/T 3810.13-2006/ISO 10545-13:1995對樣品進行檢測,樣品可以達到GLA標準,熱穩定性滿足GB/T 3810.9-2006/ISO 10545-9:1994標準,樣品吸水率為5.36%。

圖3 莫來石陶瓷廢料的XRD譜Fig.3 X-ray diffraction (XRD) pattern of mullite crystal ceramic waste

圖4 樣品強度隨摻雜物料用量的變化趨勢Fig.4 The change of the sample strength with the content of the admixture

3 結 論

(1)通過對摻雜廢料分析得出,其主要組分為莫來石,為陶瓷樣品的摻雜使用提供了理論依據。

(2)莫來石廢料摻雜對陶瓷相組成及結構有影響,摻雜量從0%增加至30%時,坯體有序度提高,燒結體致密化增大。

(3)莫來石廢料摻雜隨著引入量的增大,坯體強度逐漸下降,而燒結體強度先小幅下降后逐步增大。當摻雜量達到30%時,綜合性能達到最優,坯體強度1.53 MPa,燒結強度62.6 MPa,吸水率為5.36%,耐化學腐蝕性達到GLA標準。

參考文獻:

[1] 曾令可, 金雪莉, 劉艷春, 王慧, 等.陶瓷廢料回收利用技術內容剖析[J]. 中國陶瓷工業, 2012, 19: 51-52.

[2] 張金升. 陶瓷材料顯微結構與性能[M]. 北京: 化學工業出版社, 2007.

[3] 朱孔軍, 謝實暉, 裘進浩, 等. CuO摻雜對NaNbO3-BaTiO3無鉛壓電陶瓷性能的影響[J]. 硅酸鹽學報, 2010, 6(1): 1031-1035.

[4]馬鐵成. 陶瓷工藝學[M]. 北京: 中國輕工業出版社, 2014.

[5] 尹衍升. 先進結構陶瓷及其復合材料[M]. 北京: 化學工業出版社, 2006.

[6] 史國普, 王志, 等. 莫來石纖維對氧化鋁陶瓷性能的影響[J]. 稀有金屬材料與工程, 2009, 12: 447-449.

[7] 張一源, 周洪慶, 等 .保溫時間對鈣鋇硼硅復相陶瓷性能的影響[J]. 電子元件與材料, 2012, 3:1-3.

[8] 姚義俊, 萬韜瑜, 劉斌, 等. 燒成制度對AlN陶瓷性能及顯微結構的影響[J]. 耐火材料, 2014, 12: 417-420.

[9] 張亭亭, 常耿, 等. 石英SiO2改性Al2O3陶瓷性能研究[J]. 壓電與聲光, 2014, 12: 933-938.

[10] 鄭凱, 沈建興, 馬元, 等. BaTiO3摻雜對鈮酸鹽基無鉛壓電陶瓷性能的影響[J]. 中國陶瓷, 2009, 11: 32-34.

The Inf l uence of Mullite Crystal Waste on the Performance of Ceramics

WU Tong1, HUANG Chunbao2, CAO Xiaoguo3

(1. College of Mechanical Engineering, Qingyuan Polytechnic, Qingyuan 511000, Guangdong, China; 2. Guangdong Jiamei Ceramics Co., Ltd., Qingyuan 511000, Guangdong, China; 3. College of Materials and Energy, Guangdong University of Technology, Guagnzhou 510006, Guangdong, China)

Using the separation and purification, the waste material with rich mullite crystal content was prepared. Then the ceramic sintered body with 60% of waste material was fabricated by the traditional sintering process. Effects of different mullite scrap doping amounts on the microstructure, phase composition and mechanical performance were studied. The results show the composition, mechanical properties, thermal stability and chemical corrosion resistance of tha samples doped with mullite crystal waste materials meet the relevant standards of GB/ T3810. 4 - 2006. With 30% doping, the composite performance is the best, at which the water absorption rate is 5.36%, the body strength is 1.53 MPa, the sintering strength is 62.6MPa, and the chemical resistance meets the requirements of GLA.

scrap doping; microstructure; mechanical properties; solid phase reaction

date:2017-03-15. Revised date: 2017-03-18.

TQ174.9

A

1006-2874(2017)04-0024-04

10.13958/j.cnki.ztcg.2017.04.006

2017-03-15。

2017-03-18。

清遠市產學研結合項目(001171720530040); 清遠職業技術學院校級重點資助項目(ZK14001)。

吳彤,女,講師。

Correspondent author:WU Tong, female, Lecturer.

E-mail:wutong11201120@126.com