航天型號復合材料設(shè)計研制管理研究

◎北京臨近空間飛行器系統(tǒng)工程研究所 任晶志 雷凈 馬戎燕 陳敏

中國運載火箭技術(shù)研究院 耿林妍

航天型號復合材料設(shè)計研制管理研究

◎北京臨近空間飛行器系統(tǒng)工程研究所 任晶志 雷凈 馬戎燕 陳敏

中國運載火箭技術(shù)研究院 耿林妍

某型號在立項之初就確定采用米級復合材料,作為飛行器防熱主承力一體化結(jié)構(gòu),大尺寸復合材料具有研制周期長、工藝復雜等特點,其技術(shù)難度大、指標要求高。為盡快突破該復合材料關(guān)鍵技術(shù),依托某型號研制需求,針對復合材料設(shè)計流程、技術(shù)狀態(tài)管理、試驗方法、風險控制等方面開展全面的部署,積累了該類復合材料的管理方法和流程,為型號研制提供了有力支撐。

近年來,不斷有國家級的科技工程立項研制,這些科技工程技術(shù)難度大、時間跨度長、投資規(guī)模大,對國家技術(shù)能力提升、技術(shù)水平發(fā)展提出了更高的要求。在眾多新技術(shù)中,大尺寸復合材料技術(shù)發(fā)展需求旺盛,材料技術(shù)作為各工程牽引的需求,涉及到國家的基礎(chǔ)工業(yè)體系、生產(chǎn)能力和工藝水平,是國家制造業(yè)發(fā)展水平的集中體現(xiàn)。

針對某工程應用的大尺寸復合材料研制管理經(jīng)驗,筆者進行了初步總結(jié),主要包括技術(shù)狀態(tài)管理、設(shè)計流程、試驗驗證途徑、制造成熟度應用等幾個方面。

一、技術(shù)狀態(tài)管理

1.軟件框架設(shè)計

采用基于VPM的CATIA三維設(shè)計工具,完成飛行器的三維設(shè)計、校對和批準,制定各專業(yè)開展設(shè)計工作數(shù)字化大綱,對各專業(yè)職責分工、工具方法、模型表述、數(shù)據(jù)傳遞流程和方法等進行了明確,有效地控制技術(shù)狀態(tài),提高了設(shè)計效率。

臨近空間飛行器三維設(shè)計制造協(xié)同研制模式示意圖如圖1所示。

總體與分系統(tǒng)各專業(yè)(結(jié)構(gòu)、防隔熱、氣動、電氣等)采用自頂向下設(shè)計流程和關(guān)聯(lián)設(shè)計并行開展工作,各專業(yè)間通過反饋迭代逐步優(yōu)化和細化設(shè)計內(nèi)容。

設(shè)計部門與制造部門、分系統(tǒng)單位采用工藝提前介入、緊密耦合設(shè)計的模式開展協(xié)同,并以相互協(xié)調(diào)的數(shù)據(jù)傳遞格式和方式進行數(shù)據(jù)的發(fā)放、接受、更改和受控;通過質(zhì)量體系介入進行技術(shù)狀態(tài)的管控;同時,兼顧了與Avidm系統(tǒng)、檔案管理系統(tǒng)等的交互,有效保障了設(shè)計制造協(xié)同的順利開展。

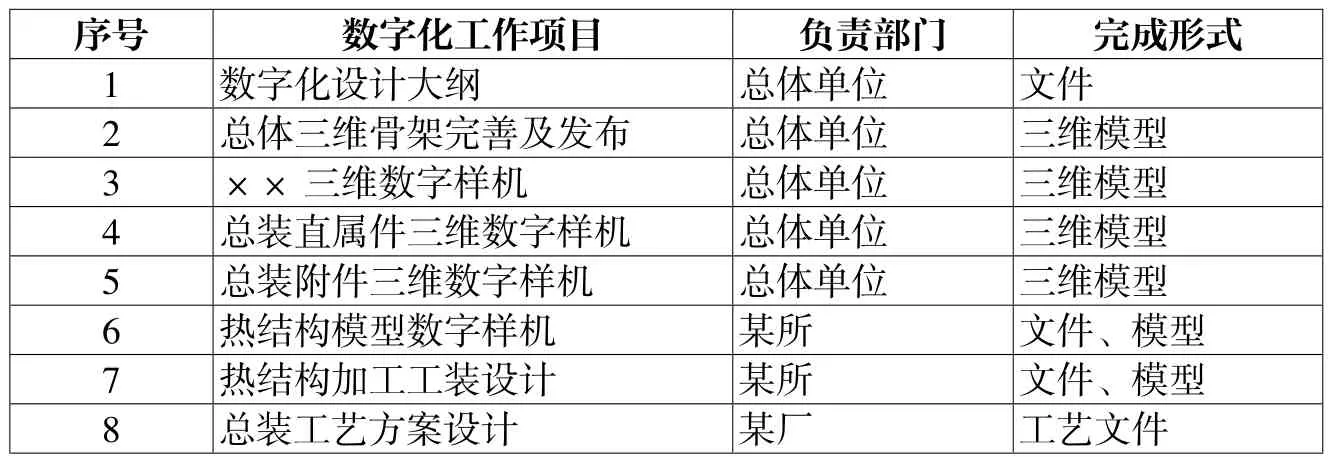

2.流程管理

在項目研制之初,制定了飛行器數(shù)字化設(shè)計大綱,規(guī)定了飛行器數(shù)字化設(shè)計要求,明確了在研制過程中要開展的數(shù)字化工作項目及基本要求,目的是通過規(guī)范化的工程和管理工作保證飛行器由傳統(tǒng)研制方式向先進的數(shù)字化研制方式的轉(zhuǎn)變,以壓縮設(shè)計周期與成本,提高飛行器的設(shè)計效率與質(zhì)量。數(shù)字化大綱明確了總體單位和生產(chǎn)單位需要完成的文件和模型等工作,見表1。

表1 飛行器數(shù)字樣機設(shè)計工作項目實施表(復合材料部分)

二、設(shè)計流程

1.基于IPT的聯(lián)合設(shè)計模式

根據(jù)復合材料研制進展,在2015年11月成立了結(jié)構(gòu)協(xié)同設(shè)計組。其目標是:完成攻關(guān)工藝試驗件設(shè)計與攻關(guān)結(jié)構(gòu)方案論證。根據(jù)需求,集中辦公的專業(yè)包括總體、結(jié)構(gòu)、強度、熱環(huán)境、防熱、隔熱、溫控等專業(yè)。

為了確保IPT目標的順利實現(xiàn),將IPT團隊分為領(lǐng)導小組、總體組、結(jié)構(gòu)組、防隔熱組與資源保障組等10個小組,如圖2所示。

2.對熱結(jié)構(gòu)設(shè)計的認識

經(jīng)過幾年的工作,研制隊伍逐漸認識到這類飛行器的設(shè)計需從以前的“防熱承力一體化”提升為“防熱承力隔熱一體化” 設(shè)計,要用好復合材料就要做到設(shè)計和工藝等各專業(yè)的“復合”。并且,隔熱專業(yè)具有結(jié)構(gòu)專業(yè)的特點,隔熱的繪圖工作量較大。

熱結(jié)構(gòu)設(shè)計要“趨利避害”,復合材料最重要的特點就是其可設(shè)計性,要充分了解、認識熱結(jié)構(gòu)材料的生產(chǎn)過程、工藝過程,這樣才能在設(shè)計時充分考慮其對總體性能的影響。熱結(jié)構(gòu)試驗要“量力而行”,這包含時間和空間2個緯度,時間上試驗產(chǎn)品前期經(jīng)過哪些試驗、受過哪些損傷;空間上試驗方案是否按照設(shè)計的力熱傳遞路徑進行,這些都將影響試驗目的的達到。

某型號在設(shè)計過程中,防熱承力的復合材料和內(nèi)壁隔熱關(guān)系緊密,隔熱專業(yè)作為影響飛行器方案成立的主要專業(yè)地位突顯,因此對原有總體專業(yè)間設(shè)計流程進行了重新梳理。在原有結(jié)構(gòu)專業(yè)內(nèi)回路論證過程中,主要考慮的約束有質(zhì)量、總裝流程、強剛度等,而復合材料結(jié)構(gòu)設(shè)計能否滿足艙內(nèi)設(shè)備溫度條件是強約束,這個問題要靠隔熱專業(yè)回答。數(shù)據(jù)交換流程如圖3所示,與原有專業(yè)設(shè)計相比,增加了隔熱溫度場數(shù)據(jù)分析,隔熱溫度場分析能否達到要求是決定方案成立所必需考慮的約束。

三、試驗驗證途徑

由于復合材料研制周期長,試驗準備復雜,試驗又是確定產(chǎn)品狀態(tài)的重要途徑,因此針對復合材料試驗順序和流程進行了詳細規(guī)劃,制定了從材料級、平板級到組件級、艙段級的積木式試驗流程,明確了試驗預示是試驗方案的一部分,以降低復合材料試驗風險。

積木式驗證途徑的優(yōu)點是:充分揭示失效模式、獲得結(jié)構(gòu)設(shè)計許用值,驗證分析方法與工藝,降低研制風險和研制費用。在熱結(jié)構(gòu)關(guān)鍵技術(shù)攻關(guān)還在進行材料級測試時,就提出了吸取先進國家在航空領(lǐng)域復合材料研制的經(jīng)驗,在大型復雜艙段熱結(jié)構(gòu)研制時充分應用積木式驗證的技術(shù)途徑。

有關(guān)離散性、尺寸效應、環(huán)境效應等的結(jié)構(gòu)設(shè)計許用值需要通過材料、元件、組件和艙段積木式的大量試驗子樣來積累,并針對特定結(jié)構(gòu)方案建立起積木式各環(huán)節(jié)力學特性之間的關(guān)系。通過數(shù)值計算對于強度破壞的把握是不可靠的,而提前開展的理論計算主要是認識到結(jié)構(gòu)的哪個局部是最危險的部位、以及危險部位的載荷受力條件。對于這個典型元件是否滿足強度要求,則主要應通過試驗考核。對設(shè)計方案的驗證試驗應盡可能在小尺寸的結(jié)構(gòu)件上來完成。積木式驗證方案如圖4所示。

四、制造成熟度

在復合材料研制過程中,引入了制造成熟度(MRL)的方法,根據(jù)復合材料的研制水平,合理確定其制造成熟度等級,并按照制造成熟度概念規(guī)劃后續(xù)工作,以突破關(guān)鍵技術(shù)。

美國國防部的MRL定義分為10個等級。制造成熟度與技術(shù)成熟度(TRL)密不可分,產(chǎn)品技術(shù)或設(shè)計不穩(wěn)定的話,制造工藝的成熟就無從談起。因此,每一級MRL定義中都包含了相應一級的TRL作為先決條件,如表2所示。

在MRL的10個級別中,1~3級對應武器裝備采辦中的裝備方案分析階段結(jié)束之前,包括基礎(chǔ)研究和應用研究,基礎(chǔ)研究主要關(guān)注新材料、新工藝的確定,應用研究則關(guān)注新材料與工藝的優(yōu)化;4~6級可以直接用于先期技術(shù)演示(ATD)或制造技術(shù)(ManTech)等科研項目;7~10級重點關(guān)注生產(chǎn),尤其是批量生產(chǎn)問題。

采用制造成熟度評價方法,更加系統(tǒng)規(guī)范化地檢查熱結(jié)構(gòu)當前各項關(guān)鍵制造已經(jīng)具備的條件和能力,在哪些方面還存在問題以及如何應對這些問題,為管理和控制某工程熱結(jié)構(gòu)制造風險提供支撐。

采用“先試點,再推廣”的工作思路:研究掌握國外制造成熟度評價方法和最佳實踐,結(jié)合熱結(jié)構(gòu)特點形成適用于戰(zhàn)略武器的制造成熟度評價方法,編寫制造成熟度培訓材料,為明年正式出版制造成熟度專著做好積累;選取某工程中的關(guān)鍵制造部段,開展制造成熟度評價試點,首先由承研單位設(shè)計師自評價,然后組織專家評價,單位做好評價支撐工作,共同做好評價意見閉合工作;總結(jié)試點經(jīng)驗并完善評價方法,管理機關(guān)和工程“兩總”根據(jù)試點情況在復合材料、金屬材料、電子元器件等關(guān)鍵制造中推廣使用;總結(jié)在熱結(jié)構(gòu)中開展制造成熟度工作的經(jīng)驗,策劃和推動開展制造成熟度評價和制造能力提升機制建設(shè)。

表2 制造成熟度等級定義

目前,已經(jīng)梳理出21項關(guān)鍵制造,并選取了端頭、舵等熱結(jié)構(gòu)作為第一期試點。通過總體單位和材料研制單位探討,開展了3個關(guān)鍵制造的制造成熟度評價工作,并依據(jù)制造成熟度對后續(xù)工作進行了計劃。

五、實踐效果

經(jīng)過多年攻關(guān),北京臨近空間飛行器系統(tǒng)工程研究所已經(jīng)初步掌握了大尺寸熱結(jié)構(gòu)復合材料從設(shè)計、分析、生產(chǎn)、試驗全過程的手段和方法,研制的大尺寸復合材料經(jīng)過了地面試驗驗證。結(jié)果表明,設(shè)計分析正確、方案合理可行,能夠滿足總體指標要求。同時,積累了熱結(jié)構(gòu)組織管理方面的經(jīng)驗,對熱結(jié)構(gòu)從材料級到大尺寸的研制流程和方法以及其生產(chǎn)周期、試驗周期、經(jīng)費需求有了比較清晰的掌握,為后續(xù)其它型號研制積累了寶貴的經(jīng)驗。

后續(xù),研究所將進一步整理技術(shù)和管理方面取得的成果,形成標準體系和管理流程,建立一套適應復合材料研制的標準規(guī)范體系。