礦渣微粉生產過程全流程優化

李 曉 理, 王 子 洋, 王 康

( 1.北京工業大學 信息學部, 北京 100124;2.北京科技大學 自動化學院, 北京 100083 )

礦渣微粉生產過程全流程優化

李 曉 理*1, 王 子 洋2, 王 康2

( 1.北京工業大學 信息學部, 北京 100124;2.北京科技大學 自動化學院, 北京 100083 )

簡述了礦渣微粉生產整體流程,研究了以最大化經濟效益為目的的全流程優化問題.通過協調生產管理、運行優化、過程控制等部門的工作,結合立磨粉磨過程的工藝特點,提出了針對礦渣微粉生產過程的全流程優化整體解決方案.基于某微粉廠提供的大量數據,分析挖掘出礦渣微粉生產過程中影響經濟效益的生產指標,以及在生產過程中影響這些生產指標的控制指標.將運行優化分為兩層,并給出數學描述,為礦渣微粉生產過程全流程優化的深入研究奠定基礎.

礦渣微粉;全流程優化;數據驅動

0 引 言

礦渣微粉全稱為粒化高爐礦渣粉,是由鋼鐵廠冶煉生鐵時產生的廢渣經干燥磨粉而成.礦渣微粉可以以20%~70%的比例替代水泥,以礦物摻合料的形式配制混凝土,大大提高了水泥混凝土力學性能[1-2].

隨著我國鋼鐵量的不斷躍升,生產過程中產生的礦渣廢渣也不斷增加.礦渣不僅占用大量土地,對環境造成重大污染,而且運輸成本高,為鋼鐵生產企業增加了巨大的經濟負擔.據統計,我國每年產生2×108t左右的礦渣[3],在如此高的產量下,能夠高效處理礦渣使其變廢為寶的礦渣粉磨技術成為一項重要研究課題.從20世紀80年代至今,我國引進立磨生產線,并不斷對生產線進行提升和改造,礦渣粉磨技術得到了很大提升[4].

礦渣粉磨是一個高耗能、不穩定的生產過程.目前,對礦渣微粉生產的研究多數著眼于提高產品的質量,對成本、能耗、經濟效益等問題沒有深入探討.因此,如何采取有效的方式,在保證產品質量的同時降低生產成本,減小能耗,提高企業經濟效益已經成為礦渣微粉產業亟待研究的問題.

礦渣微粉生產線是由多個控制系統共同控制的,其中每一個子控制系統都是一個閉環反饋控制系統.閉環反饋控制系統主要通過調節控制器形式或控制器參數,使被控變量逼近系統輸入設定值[5],因此,控制系統的理想運行狀態就是被控變量與設定值保持一致.然而,設定值是由技術人員憑借理論知識和工作經驗直觀給出的,沒有經過嚴格的客觀推理計算,主觀性強,精確度低.即使控制達到了理想狀態,也只能保證被控系統運行在技術人員的主觀決策之下,無法保證技術人員的決策能夠使生產效率達到最大、經濟效益達到最大.因此,對生產過程各控制系統的輸入設定值的決策就變得至關重要,優化算法是解決該問題的有效途徑之一[6].

然而,在復雜的工業生產中,生產過程存在著物流分配、能量平衡、指標耦合等一系列的問題.所以,不能局限于將生產設備作為優化對象,而是要將整條生產線,從原料的成本到最終產品的銷售以及中間的每一個過程和指標都考慮到優化問題中來,實現工業過程運行優化控制[7-8],達到全流程優化的目的.復雜系統的全流程優化是工業生產中的重要命題,是眾多工業生產制造領域以及高校研究所的重點研究方向.全流程優化能夠極大地提高生產效率,降低成本能耗,增大企業的經濟效益[9].

隨著礦渣粉磨工藝的進步,對礦渣微粉生產自動化水平的要求也日益提高.目前,自動化控制技術在絕大多數的微粉廠的應用仍是針對局部的,在生產的全流程優化上應用匱乏,限制了企業的經濟效益提升.全流程優化不能單獨追求某一個指標的優化,需要一個整體生產穩定運行、能耗低而利潤大的綜合評價指標[10].分析礦渣微粉生產過程的工藝流程,考慮實際生產設備存在的物理約束,對最終產品的質量、產量、成本、能耗等生產指標建立綜合工藝指標模型,進行綜合優化設計,保證在成本低、能耗小、安全生產的條件下獲得質量優良的產品,進而獲得較高的經濟效益是本文研究的主要問題[11-12].

目前,國內外專家學者對礦渣微粉生產過程已經開展了深入研究:郁士忠等研究了礦渣微粉質量優化的問題[3];Chai等研究了復雜工業的過程優化問題[5];Young闡述了石油精煉過程的控制和實時優化[9];Skogestad研究了化工廠的全流程控制問題[12];王孝紅等采用專家系統和模糊控制設計了立磨優化控制方案[13]; 侯忠生等研究了數據驅動控制理論及方法[14].相較于現有研究,本文主要針對礦渣微粉生產過程的全流程優化進行研究:將經濟效益作為優化的性能指標;基于現場的大量數據,建立經濟效益、生產指標和控制指標的非線性關系,挖掘其內在本質與聯系;將礦渣微粉生產過程全流程優化分為兩層優化,并建立數學描述,簡化優化問題的計算量與復雜度,為實際應用奠定基礎.

1 礦渣微粉生產工藝綜述

1.1 工藝流程簡述

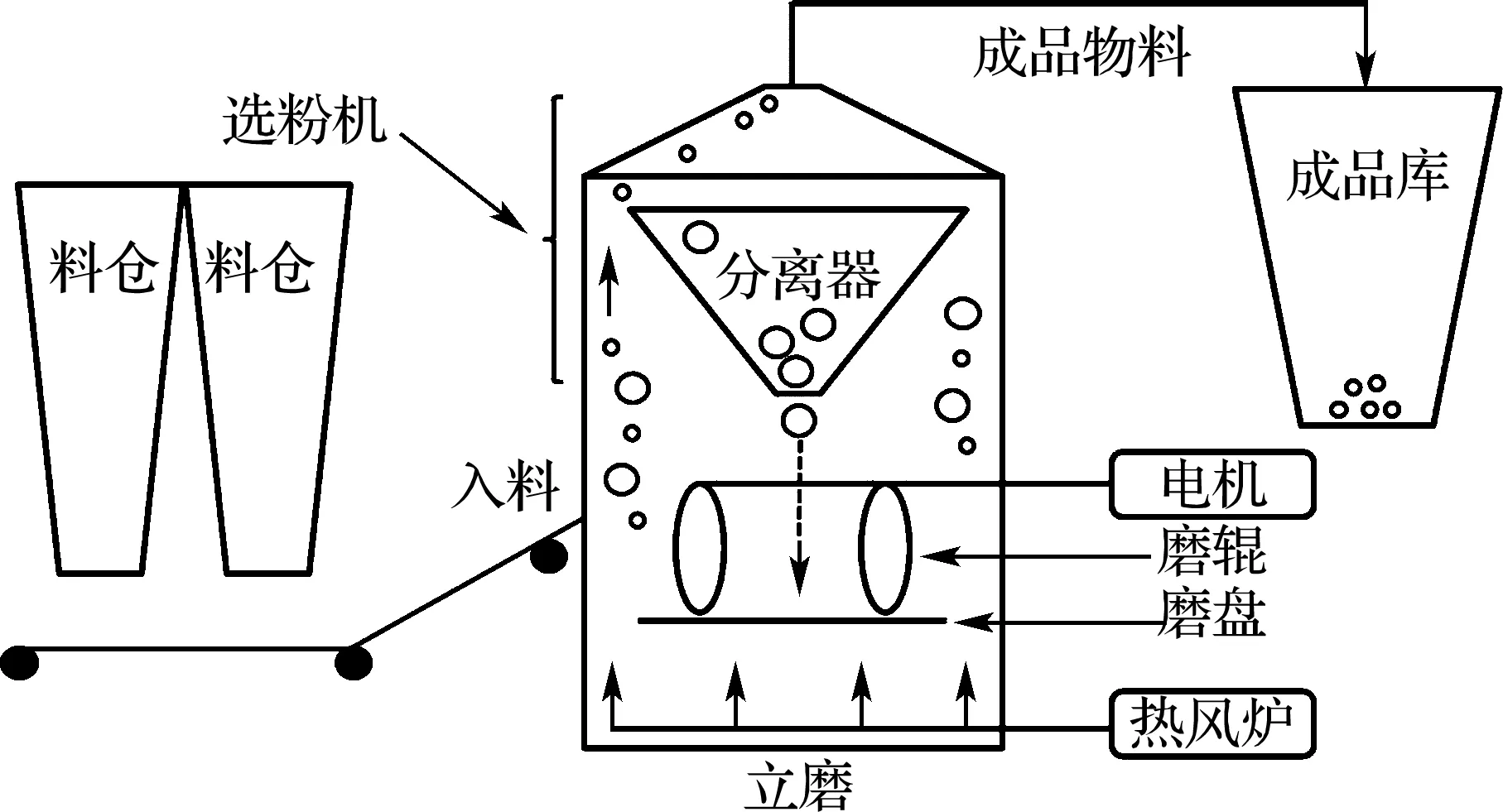

礦渣粉磨系統主要由料倉、皮帶輸送機、熱風爐、立磨、選粉機、成品庫等組成[15-16].

料倉中的礦渣經過皮帶輸送機運送至喂料裝置,再由喂料裝置將礦渣喂入立磨中進行研磨.立磨頂端安裝選粉機,選粉機將比表面積達到標準的礦渣微粉篩選出來,并將成品運送至成品庫中.綜上可見,礦渣微粉生產過程中,立磨和選粉機是最重要、最核心的生產設備.下面對立磨和選粉機進行進一步的研究.

立磨是應用料床粉磨原理粉磨物料,應用熱風烘干物料和傳送物料的機械設備[17].對立磨的工作原理描述如下:皮帶輸送機從喂料口將礦渣喂入立磨內部的磨盤中央,磨盤上方放置有可以隨磨盤轉動的磨輥.電機啟動帶動磨盤轉動,使得磨盤與磨輥產生相對運動,粉磨礦渣,同時,磨盤的轉動使得礦渣粉粒受到離心力的作用向外移動直到離開磨盤.磨盤下方有熱風爐提供的向上熱氣流,當礦渣粉粒離開磨盤,就會受到熱氣流的作用而上升,進入選粉機.

選粉機具有籠型葉片結構,籠型葉片結構旋轉產生旋轉氣流,帶動礦渣粉粒旋轉.通過合理控制選粉機的轉速,利用離心力的作用,將不符合規格的比表面積較小的礦渣粉粒甩到選粉機壁上,落入分離器,同入料一起重新粉磨.符合規格的比表面積較大的礦渣粉粒直接隨氣流進入成品庫,圖1所示為礦渣粉磨工藝流程圖.

圖1 礦渣粉磨系統

1.2 工藝流程分析

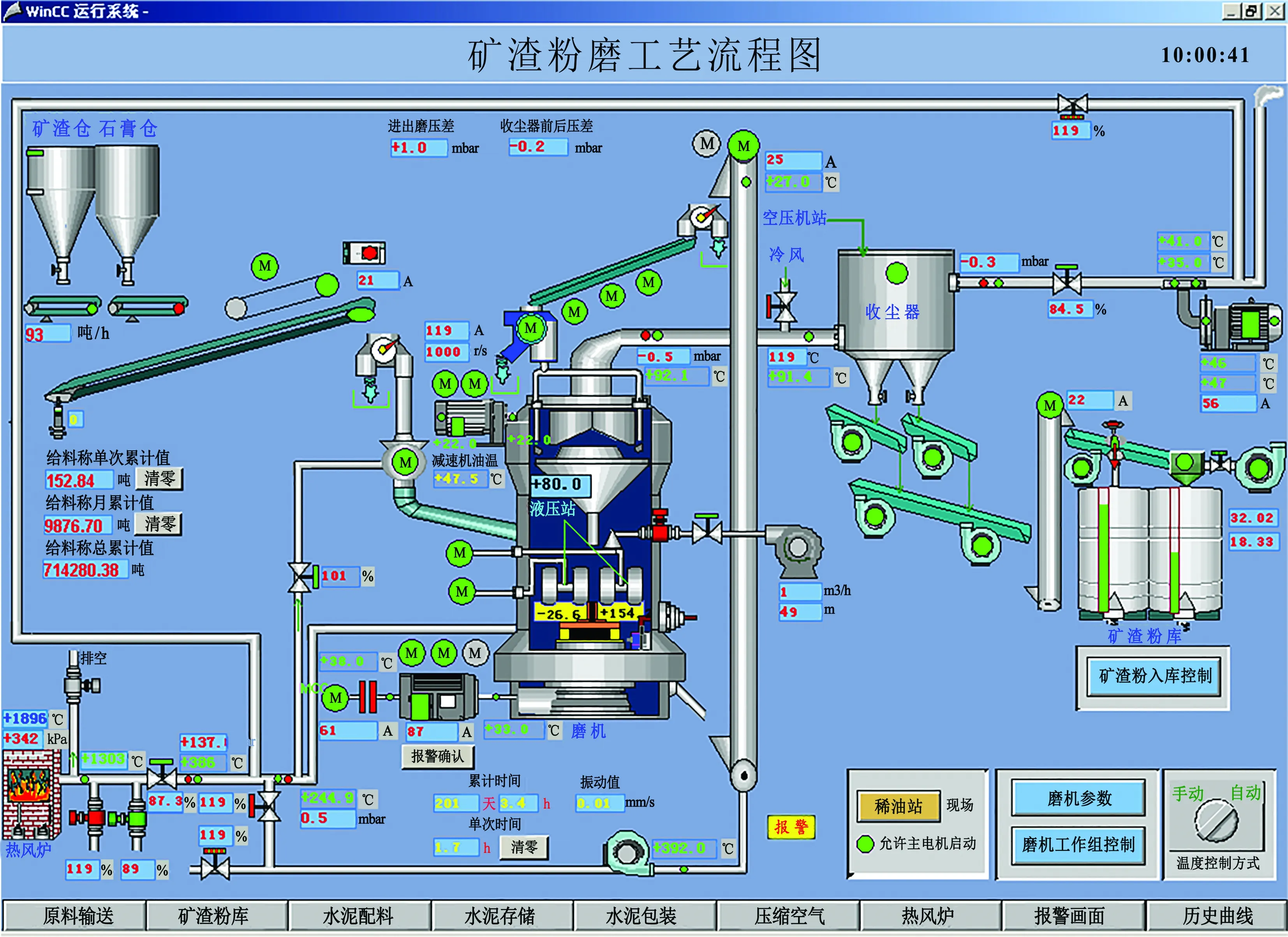

礦渣微粉生產過程由多個閉環反饋控制系統組成,涉及的控制量與被控制量很多,各控制量之間與各被控制量之間耦合性強,沒有明確直接的控制關系.通過對山東某礦渣微粉生產基地進行實地考察研究,與大量現場技術人員、調度人員、工程師進行交流探討,結合生產現場采集到的大量數據,并根據對工藝流程的深入理論研究,總結出微粉生產過程中的主要控制量與被控制量:喂料量、選粉機轉速、入磨氣流溫度為主要控制量;微粉的比表面積、磨內壓差、料層厚度為主要被控制量.圖2所示為某礦渣微粉生產基地的工藝流程圖.

礦渣微粉的比表面積一般為400~500 m2/kg,按照客戶需求,比表面積越大,質量越高,價格越高.比表面積主要通過改變選粉機轉速進行調節.

料層厚度是立磨穩定運行的重要因素,主要通過改變喂料量進行調節,料層厚度需要控制在10~30 mm.

圖2 礦渣粉磨工藝流程

磨內壓差直接體現立磨負荷的大小,壓差大容易產生堵料故障,壓差小容易產生劇烈振動,主要通過改變料層厚度和熱風溫度進行調節,磨內壓差需要控制在3 000~4 000 Pa.

通過對上述礦渣微粉生產工藝的研究發現,目前在實際生產中,比表面積、料層厚度、磨內壓差等被控制量的控制已經能夠滿足生產需要,但是被控制量的設定值選定上還沒有嚴格的理論指導,技術人員主要通過經驗的累積和少量理論知識的融合給出設定值.全流程優化的核心就是通過科學的計算和經驗的整合,推理出合理的被控制量設定值,保證生產的正常運行、人員與設備的安全及產品的質量,減小成本和能源的消耗,使企業的經濟效益最大化.

2 礦渣微粉生產全流程優化

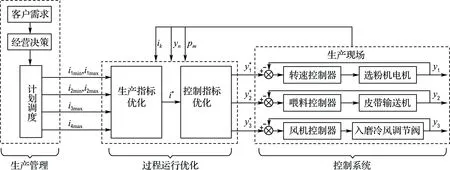

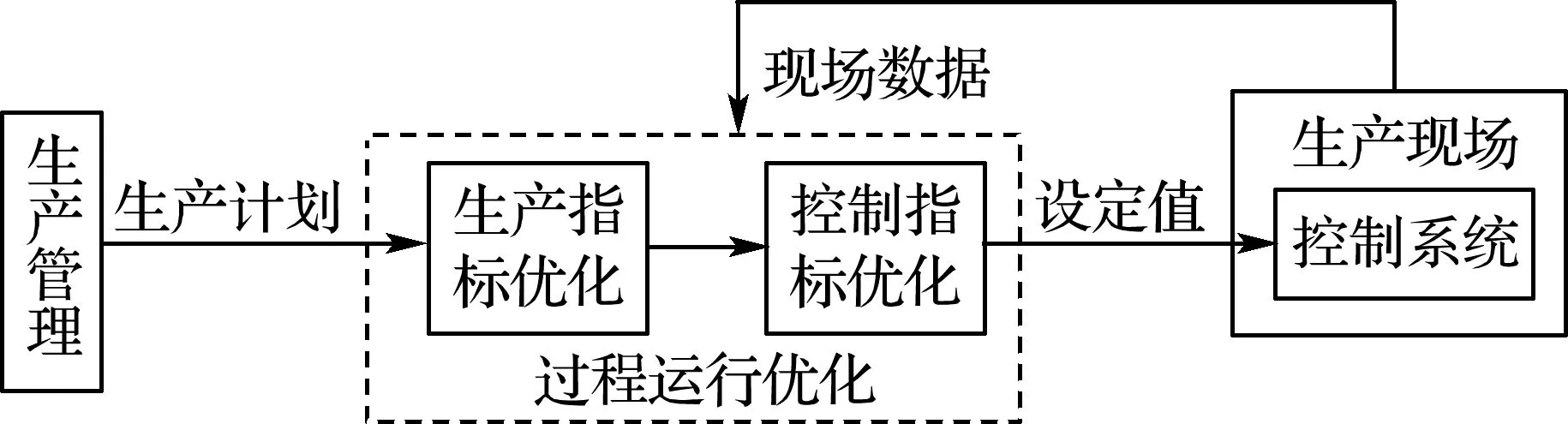

如圖3所示,將礦渣微粉的全流程優化過程分為3個部分:生產管理、過程運行優化和控制系統.

圖3 礦渣微粉生產過程全流程優化

生產管理:根據客戶需求,經營決策部門設定生產任務遞交計劃調度部門,計劃調度部門依據設備生產能力、技術人員等多方面因素制訂生產計劃.生產管理涉及經濟管理學、冶金學等多領域知識,本文不再贅述.

過程運行優化:在保證完成生產計劃任務的基礎上,提高產品的質量,減少成本、能源的消耗,減少生產設備的損耗,使經濟效益最大化.根據生產管理制訂的生產計劃,運用優化算法,設定各控制子系統的最優設定值,供技術人員參考.本文主要對過程運行優化進行深入的分析研究.

控制系統:根據上一章對工藝流程的分析,關注主要的3個控制系統——選粉機控制系統、礦渣喂料控制系統和熱風爐控制系統.關于控制系統的研究已經比較成熟,本文將簡述礦渣微粉生產過程控制系統的結構,不做深入探討.

2.1 過程運行優化

經濟效益是企業最終的追求目標,傳統的工業生產制造企業在保證產品質量的同時盡可能地提高產量來提高經濟效益.這固然是一種簡單直接的方法,但是質量和產量是一個相互矛盾的命題:追求高的質量必然會降低產量,雖然產量降低,但是高質量的產品單價會升高,反之亦然.所以,如何生產使得質量和產量達到一個平衡時,能夠使企業的經濟效益達到最大成為亟待解決的問題.

同時,能源消耗也是企業運作過程中考慮的重要指標之一:一方面,能源是有成本的,消耗量會直接影響到經濟效益;另一方面,目前國家乃至世界都在提倡綠色工業,不能為追求經濟效益而肆意消耗能源,排放污染物.

過程運行優化是指尋找控制系統的最優設定值,使得生產過程在保證安全和產品質量的基礎上,盡可能減小成本能耗,增大經濟效益.將礦渣微粉生產過程看作一個整體,基于數據從宏觀角度研究限制能源消耗、提高企業經濟效益的途徑.在實際生產中,直接通過優化控制指標(如選粉機轉速)得到最大化的經濟效益是有難度的,因為直接影響經濟效益的是生產指標(如微粉比表面積),而生產指標是難以直接由技術人員控制的,技術人員能夠直接控制的是控制指標.所以,可以通過優化控制指標從而優化生產指標,繼而得到期望的最大經濟效益[18].

經過生產現場的勘察,與管理層、工程師的討論,總結出能夠影響經濟效益的生產指標主要有 產品質量(比表面積)、生產效率(日產量)、成本支出與能源消耗.能夠影響生產指標的控制指標主要有選粉機轉速y1、喂料量y2、入磨氣流溫度y3.

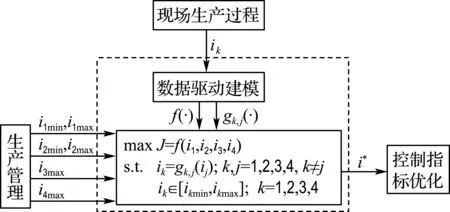

如圖4所示,本文將礦渣微粉生產過程的運行優化分為兩層——生產指標優化和控制指標優化.分層運行優化減小了優化問題的計算復雜度,降低了約束條件的維度,減少了求解優化問題的時間,利于生產中的實際操作.

圖4 分層運行優化

2.1.1 生產指標優化 生產指標優化是通過優化比表面積i1、日產量i2、成本i3和能耗i44項指標,使得企業的經濟效益達到最大.基于各指標現有的大量數據,建立數據驅動的數學模型,基于數據驅動方法建立經濟效益與各生產指標之間的非線性關系f(·),將經濟效益作為目標函數J,即:

maxJ=f(i1,i2,i3,i4)

(1)

式(1)中的非線性關系與企業的運行設備、原料來源渠道、工人經驗等因素有關.而企業運行設備、原料來源渠道長期不會發生大的變化,工人經驗等也不會在短期發生大的變化,所以非線性關系f(·)是一個長效函數,反映的是一個企業的本質與運行狀況.

經營決策部門與計劃調度部門等生產管理部門考慮客戶要求、技術人員配置、設備生產能力和任務調度安排等多方面實際因素,決定產品質量、產品產量、成本支出和能源消耗各自的范圍:

ik∈[ikmin,ikmax];k=1,2,3,4

(2)

由于微粉生產過程是一個強耦合的系統,生產指標之間也有著一定的非線性關系.建立數據驅動的數學模型,基于數據驅動方法建立生產指標之間的非線性關系gk.j(·),即:

ik=gk,j(ij);k,j=1,2,3,4,k≠j

(3)

綜上,生產指標優化數學模型描述為

maxJ=f(i1,i2,i3,i4) s.t.ik=gk,j(ij);k,j=1,2,3,4,k≠jik∈[ikmin,ikmax];k=1,2,3,4

求解上述優化問題,可以得到生產指標最優解i*,也就是使得企業經濟效益達到最大時的生產指標的最優值,如圖5所示.

圖5 生產指標優化

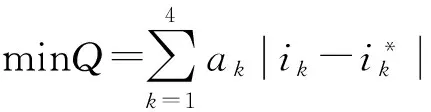

2.1.2 控制指標優化 在實際生產中,現場技術人員無法直接控制生產指標ik(產品質量、產品產量、成本、能耗等),而是通過改變控制指標從而調節生產指標.由前文知主要控制指標有選粉機轉速y1、喂料量y2、入磨氣流溫度y3.以生產指標與最優值之間的距離為目標函數,根據控制指標與生產指標之間的關系、各項指標自身的限制以及生產現場的工況限制,建立等式約束、不等式約束,完成控制指標優化,使目標函數達到最小.通過優化控制指標,使生產指標逼近生產指標優化得到的最優解,從而使經濟效益,即式(1)達到最大,下面對控制指標優化進行詳細論述.

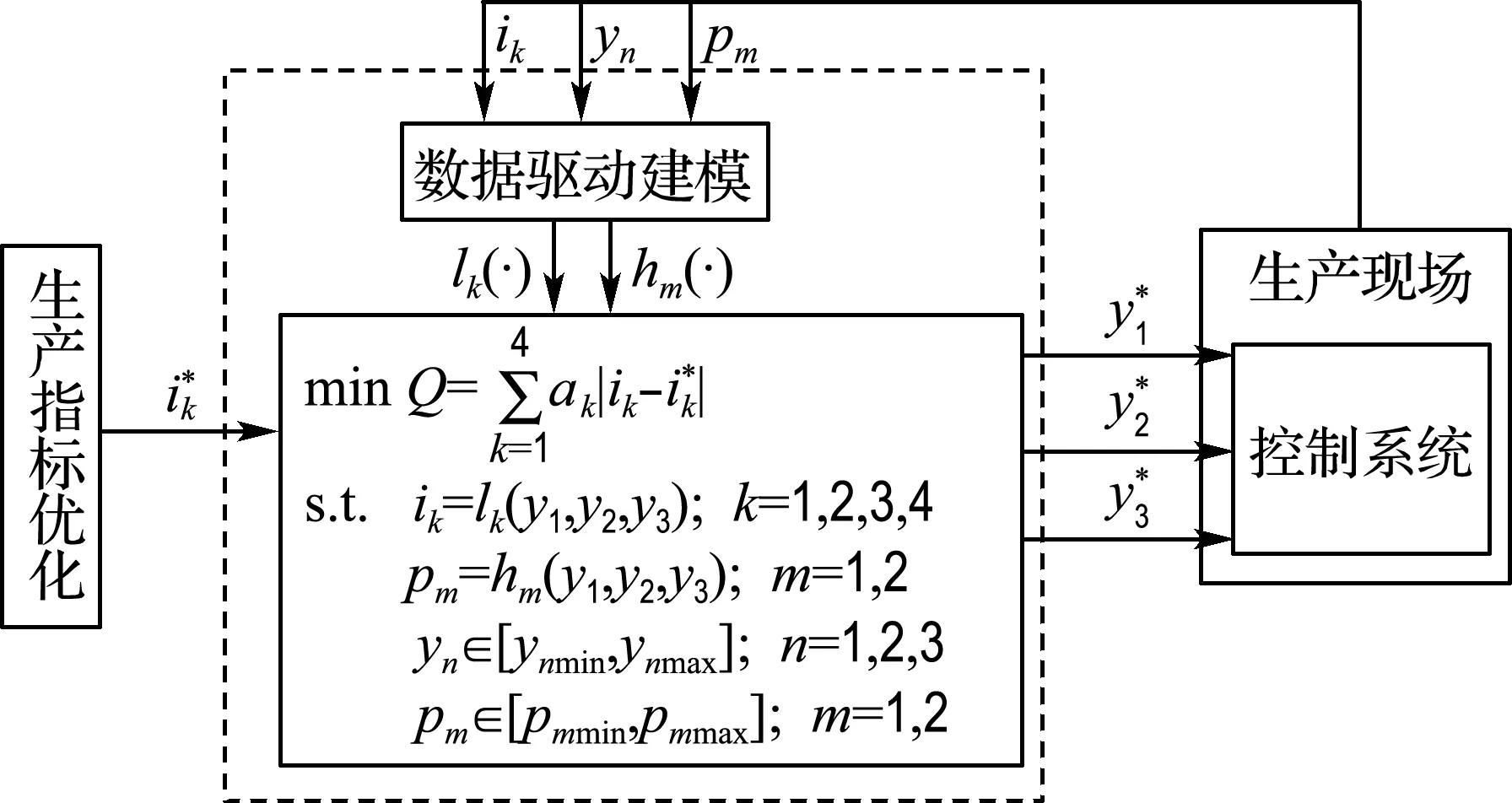

首先,希望生產指標的計算值逼近生產指標優化的最優解,即使得二者距離最短,故控制指標優化的目標函數為

(4)

式中:ak是比表面積i1、日產量i2、成本i3和能耗i44項生產指標的加權系數,表示在實際生產中,控制指標優化層會根據調度安排、即時需求、設備狀況等區別對待每一項生產指標,對于即時比較重要的生產指標,賦予較大的權值,對于即時不重要甚至可以忽略的生產指標賦予較小的權值,以此來達到隨時調整生產計劃的功能.基于數據驅動的方法建立生產指標和控制指標之間的非線性關系lk(·),即:

ik=lk(y1,y2,y3);k=1,2,3,4

yn∈[ynmin,ynmax];n=1,2,3

(5)

同時,在實際生產過程中需滿足安全生產、穩定生產的要求,對各工況指標也有嚴格的限制,主要的工況指標有料層厚度p1和磨內壓差p2.而工況指標受到控制指標的影響,基于數據驅動方法建立其非線性關系為hm(·),即:

pm=hm(y1,y2,y3),

pm∈[pmmin,pmmax];m=1,2

(6)

綜上,控制指標優化的數學模型描述為

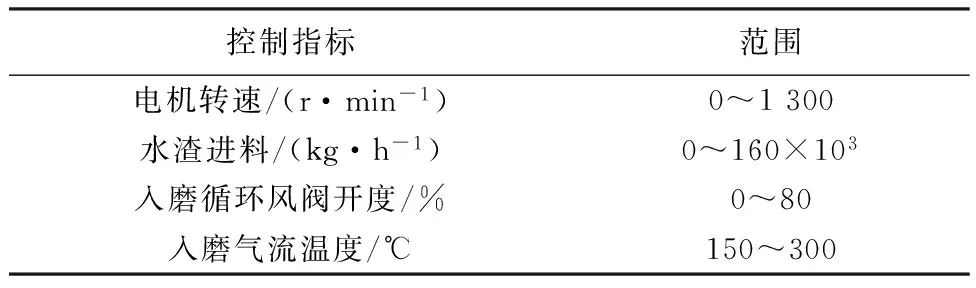

求解上述優化問題,得到控制指標——選粉機轉速(電機轉速)y1、喂料量(水渣進料)y2、入磨氣流溫度(入磨循環風閥開度)y3的最優解,可以直接用于指導實際生產過程控制系統設定值的選定,如圖6所示.

圖6 控制指標優化

2.2 控制系統

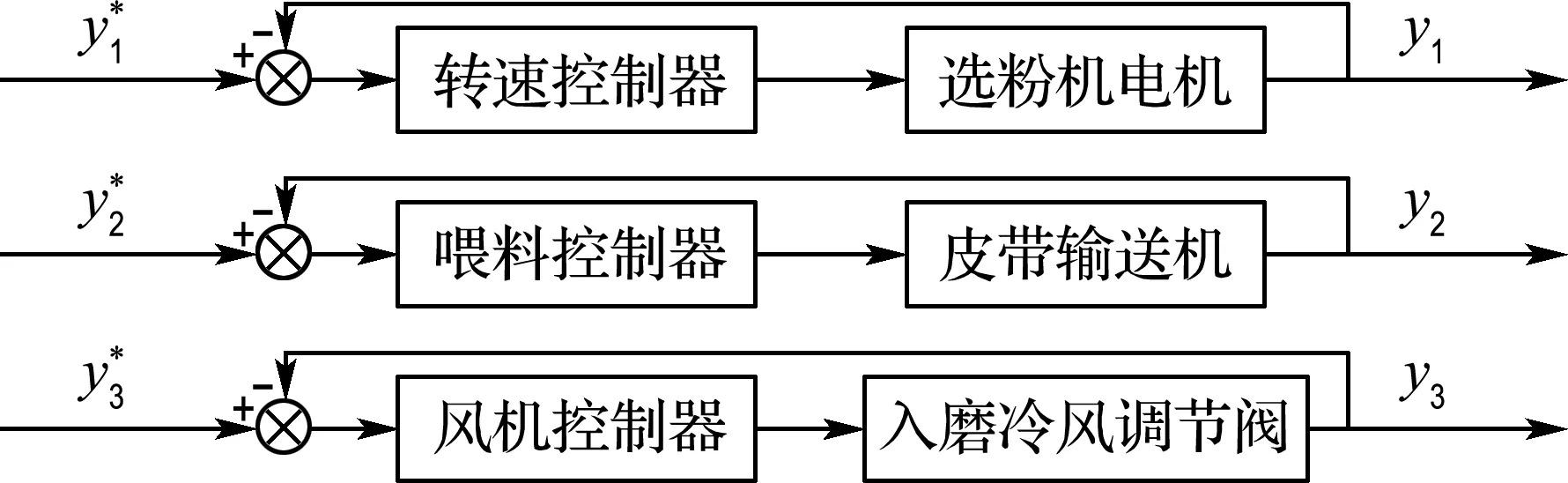

由前文知,礦渣微粉生產過程3個主要的子控制系統分別是選粉機控制系統、礦渣喂料控制系統和熱風爐控制系統.其中,選粉機控制系統通過轉速控制器調節選粉機電機轉速實現對選粉機轉速y1的控制;礦渣喂料控制系統通過喂料控制器調節皮帶輸送機轉速實現對喂料量y2的控制;熱風爐控制系統通過風機控制器調節入磨冷風調節閥開度實現對入磨氣流溫度y3的控制.如圖7所示為礦渣微粉生產過程控制系統示意圖.

圖7 過程控制系統

3 全流程優化的工程應用

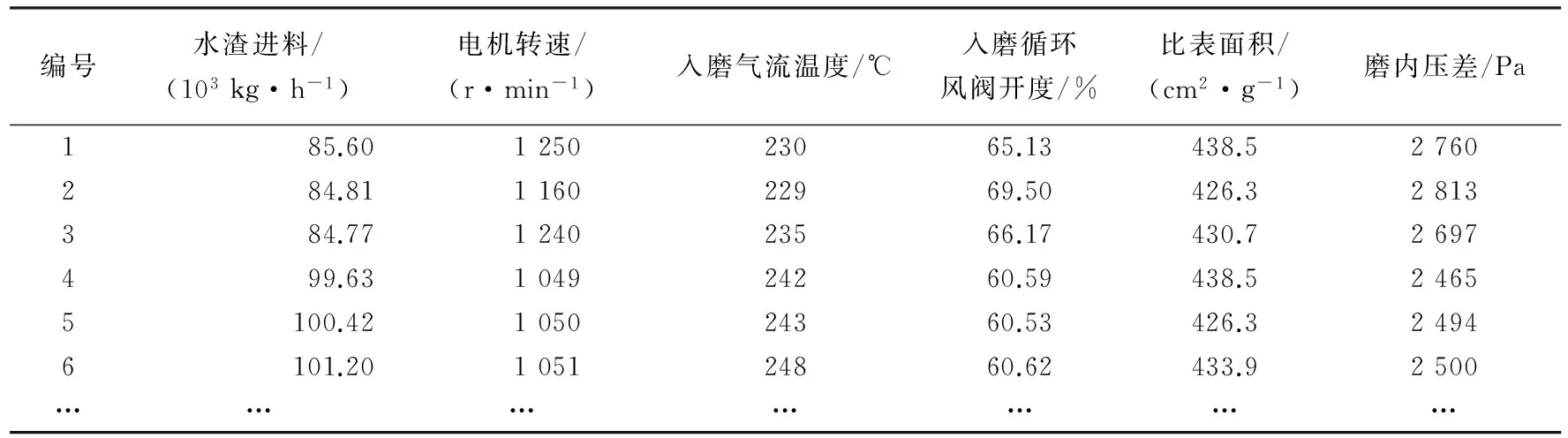

依靠國家自然科學基金項目支持,在山東省濟南魯新新型建材股份有限公司3號礦渣微粉生產線進行實驗研究.采集3號生產線的運行數據,每隔 2 min 進行采樣, 數據包括水渣進料、電機轉速、入磨氣流溫度、入磨循環風閥開度、比表面積、磨內壓差等項目(見表1)[1].由于直接采集的數據存在測量誤差等因素,故需要對數據進行預處理.利用處理后的數據與工程師經驗,獲得控制指標優化的允許范圍(見表2)[1].

表1 魯新建材3號礦渣微粉生產線生產運行數據

表2 控制指標允許變化范圍

通過基于數據的遞歸神經網絡(RNN)模型辨識方法對全流程優化過程進行辨識,通過自適應動態規劃(ADP)優化算法進行優化計算[1].本文主要對礦渣微粉生產過程全流程優化的思想和整體解決方案進行介紹,其中每個部分的系統模型辨識和優化算法及其仿真在研究團隊現有及未來其他成果中得以詳細體現.

4 結 語

本文對礦渣微粉的生產過程工藝流程進行了詳細介紹,提出了礦渣微粉生產過程的全流程優化問題,并提出整體解決方案:礦渣微粉生產過程的全流程優化涉及生產過程的每一個環節,本文著重分析研究了如何在保證生產安全和產品質量、產量達標的情況下,增大生產線總體的生產效率和經濟效益;對全流程優化的過程運行優化系統進行分析和研究,在傳統過程控制系統前增加兩層優化環節,利用優化算法,考慮經濟效益等指標,為生產現場控制指標設定值的選定提供了科學的依據和指導性意見.未來,將對礦渣微粉過程全流程優化的模型辨識及優化算法進行深入研究.

[1] 王 康,李曉理,賈 超,等. 基于自適應動態規劃的礦渣微粉生產過程跟蹤控制 [J]. 自動化學報, 2016,42(10):1542-1551.

WANG Kang, LI Xiaoli, JIA Chao,etal. Optimal tracking control for slag grinding process based on adaptive dynamic programming [J].ActaAutomaticaSinica, 2016,42(10):1542-1551. (in Chinese)

[2] ISIKDAG B, TOPCU I B. The effect of ground granulated blast-furnace slag on properties of Horasan mortar [J].ConstructionandBuildingMaterials, 2013,40:448-454.

[3] 郁士忠,施慶安,曹棟樑,等. 超細粒化高爐礦渣微粉的制備工藝研究[J]. 粉煤灰綜合利用, 2012(6):36-37. YU Shizhong, SHI Qing′an, CAO Dongliang,etal. Preparation method research on superfine granulated blast furnace slag powder [J].FlyAshComprehensiveUtilization, 2012(6):36-37. (in Chinese)

[4] 陳云波,徐培濤,韓仲琦,等. 粉磨方法和粉磨細度對水泥強度的影響[J]. 硅酸鹽學報, 2002,30(s1):53-58.

CHEN Yunbo, XU Peitao, HAN Zhongqi,etal. Effect of grinding method and grinding fineness on cement strength [J].JournaloftheChineseCeramicSociety, 2002,30(s1):53-58. (in Chinese)

[5] CHAI Tianyou, QIN S J, WANG Hong. Optimal operational control for complex industrial processes [J].AnnualReviewsinControl, 2014,38(1):81-92.

[6] 李曉理. 一類離散時間非線性系統的多模型自適應控制[J]. 控制與決策, 2010,25(6):841-846.

LI Xiaoli. Multiple model adaptive control of a kind of discrete time nonlinear system [J].ControlandDecision, 2010,25(6):841-846. (in Chinese)

[7] 李曉理,王 偉,孫 維. 多模型自適應控制[J]. 控制與決策, 2000,15(4):390-394.

LI Xiaoli, WANG Wei, SUN Wei. Multi-model adaptive control [J].ControlandDecision, 2000,15(4):390-394. (in Chinese)

[8] 李曉理,劉德馨,周 翔,等. 高爐布料設定值優化控制[J]. 控制理論與應用, 2015,32(12):1660-1668.

LI Xiaoli, LIU Dexin, ZHOU Xiang,etal. Setting value optimal control for blast furnace burden distribution [J].ControlTheoryandApplications, 2015,32(12):1660-1668. (in Chinese)

[9] YOUNG R E. Petroleum refining process control and real-time optimization [J].IEEEControlSystemMagazine, 2006,26(6):73-83.

[10] MA Jingran, QIN J, SALSBURY T,etal. Demand reduction in building energy systems based on economic model predictive control [J].ChemicalEngineeringScience, 2012,67(1):92-100.

[11] ENGELL S. Feedback control for optimal process operation [J].JournalofProcessControl, 2007,17(3):203-219.

[12] SKOGESTAD S. Plantwide control:The search for the self-optimizing control structure [J].JournalofProcessControl, 2000,10(5):487-507.

[13] 王孝紅,劉 釗,王 卓,等. 礦渣粉磨智能控制系統的研究及應用[J]. 控制工程, 2012,19(2):240-244,248.

WANG Xiaohong, LIU Zhao, WANG Zhuo,etal. Research and application of intelligent control system for slag grinding [J].ControlEngineeringofChina, 2012,19(2):240-244, 248. (in Chinese)

[14] 侯忠生,許建新. 數據驅動控制理論及方法的回顧和展望[J]. 自動化學報, 2009,35(6):650-667.

HOU Zhongsheng, XU Jianxin. On data-driven control theory:the state of the art and perspective [J].ActaAutomaticaSinica, 2009,35(6):650-667. (in Chinese)

[15] XU Jianxin, HOU Zhongsheng. Notes on data-driven system approaches [J].ActaAutomaticaSinica, 2009,35(6):668-675.

[16] SUN Yewang, ZE Xiangbo, YANG Xuefeng,etal. Analysis of flow field in vertical roller mill chamber based on turbulent models [C] //Proceedings—2009InternationalConferenceonEnvironmentalScienceandInformationApplicationTechnology,ESIAT2009. Piscataway: IEEE Computer Society, 2009:637-640.

[17] 顏文俊,秦 偉. 水泥立磨流程的建模和控制優化[J]. 控制工程, 2012,19(6):929-934,943.

YAN Wenjun, QIN Wei. Modeling and control optimization in cement vertical roller mill process [J].ControlEngineeringofChina, 2012,19(6):929-934,943. (in Chinese)

[18] 柴天佑. 生產制造全流程優化控制對控制與優化理論方法的挑戰[J]. 自動化學報, 2009,35(6):641-649.

CHAI Tianyou. Challenges of optimal control for plant-wide production processes in terms of control and optimization theories [J].ActaAutomaticaSinica, 2009,35(6):641-649. (in Chinese)

Plant-wideoptimizationforslagpowderproductionprocess

LI Xiaoli*1, WANG Ziyang2, WANG Kang2

( 1.Faculty of Information Technology, Beijing University of Technology, Beijing 100124, China; 2.School of Automation and Electrical Engineering, University of Science and Technology Beijing, Beijing 100083, China )

The whole process of slag powder production is described, and the plant-wide optimization problem is studied in order to maximize economic benefits. Combining with the features of the vertical mill grinding process, an integrated solution is proposed for plant-wide optimization problem of slag powder production process through coordination of production management, operational optimization and process control. Based on the data provided by a slag powder factory, the production indices affecting economic benefit and their control indicators in the process of slag powder production are analyzed. The operational optimization is divided into two layers with mathematical description followed, which lays foundation for the further studies of the plant-wide optimization of slag powder production process.

slag powder; plant-wide optimization; data-driven

1000-8608(2017)05-0517-07

2016-12-06;

2017-07-19.

國家自然科學基金資助項目(61473034,61673053);高等學校博士學科點專項科研基金(博導類)資助項目(20130006110008);北京市科技新星計劃交叉學科合作項目(Z161100004916041).

李曉理*(1971-),男,教授,博士生導師,E-mail:lixiaolibjut@bjut.edu.cn;王子洋(1993-),男,碩士生;王 康(1989-),男,博士生.

TP273

A

10.7511/dllgxb201705012