國產(chǎn)B10銅鎳合金海水腐蝕行為及防腐對策研究

朱偉明,宗獻紅

(1.海軍駐上海江南造船(集團)有限責任公司軍事代表室,上海 201913;2.常州市匯豐船舶附件制造有限責任公司,江蘇常州 213025)

國產(chǎn)B10銅鎳合金海水腐蝕行為及防腐對策研究

朱偉明1,宗獻紅2

(1.海軍駐上海江南造船(集團)有限責任公司軍事代表室,上海 201913;2.常州市匯豐船舶附件制造有限責任公司,江蘇常州 213025)

文章闡述了國產(chǎn)B10銅鎳合金在船舶海水管路中的電化學腐蝕規(guī)律,以及篩選鐵基犧牲陽極的方法,提出了B10管路的電絕緣法蘭的安裝工藝和電絕緣性能檢測方法。

B10銅鎳合金;電解腐蝕;電偶腐蝕;犧牲陽極;電絕緣

0 引言

海水管路是船舶重要的系統(tǒng)管路,它的耐海水腐蝕問題始終是國內(nèi)外造船界廣泛研究的課題。我國船舶海水管路系統(tǒng)早先采用TUP紫銅管,目前已逐漸被淘汰,取而代之的是具有良好耐沖刷性能的B10銅鎳合金材料。但由于海水系統(tǒng)工作條件苛刻,B10管路仍不免因海水浸泡腐蝕、沖刷腐蝕、電偶腐蝕、雜散電流腐蝕等問題造成泄漏。M.舒馬赫在《海水腐蝕手冊》[1]中系統(tǒng)列舉了截止到1977年的銅合金等海水管系材料在實海環(huán)境和實驗室條件下的靜止和動態(tài)海水中的腐蝕數(shù)據(jù),以及海水管路系統(tǒng)材料的腐蝕破損事故。近年來國外關于海水管系材料的環(huán)境腐蝕研究主要集中于腐蝕機理研究,特種材料的腐蝕特性研究,新型管系材料的電偶腐蝕匹配性研究等方面。在海水管路腐蝕控制方面,俄美日等國均普遍采用了鐵陽極防腐、異種金屬間電絕緣措施等防腐技術。但由于國產(chǎn)B10材料和國外同類材料之間存在成分和品質的差異,因此需要對國產(chǎn) B10材料的腐蝕特性和防腐技術作專門的研究。作者針對目前國內(nèi)船舶采用的國產(chǎn)B10海水管路腐蝕問題開展了相關科研工作,著重進行了國產(chǎn)B10銅鎳合金在海水管路中的腐蝕行為的研究,并通過綜合采用加裝犧牲陽極、管路絕緣等腐蝕防護措施,實現(xiàn)對B10海水管路及其附件的腐蝕控制。

1 國內(nèi)船舶海水管路典型腐蝕現(xiàn)象及成因分析

作者在研究中對國內(nèi)某大型船舶國產(chǎn)B10管路泄漏部位的腐蝕形貌作了采樣,主要分為2種形式:

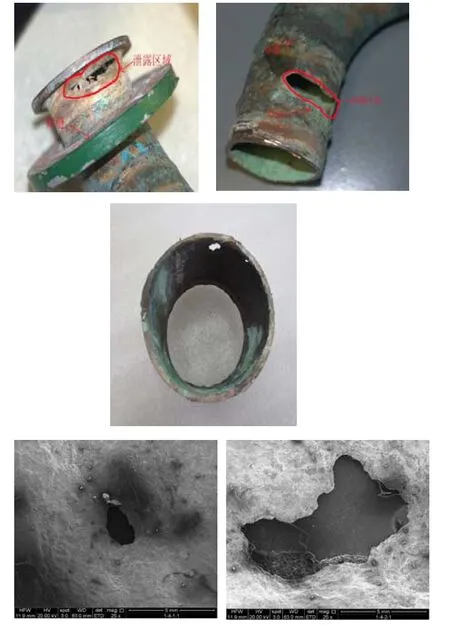

1)電解腐蝕:焊縫附近環(huán)狀腐蝕及短管節(jié)位置梯田狀腐蝕,見圖1;

2)電偶腐蝕:在彎頭內(nèi)側焊縫熱影響區(qū)附近坑狀腐蝕,見圖2。

圖1 腐蝕形貌特征

對于上述腐蝕的成因作者進行了進一步的驗證,即對不同工況下海水管路上B10管材和其它金屬材料部位之間的電位和電流進行了測量,測得的數(shù)據(jù)表明在流體介質處于靜置和流動狀態(tài)下管路的電流在11.88 mA~61.42 mA之間,可見電流值較大,足以引起管道的上述腐蝕現(xiàn)象。

圖2 彎頭部位腐蝕形貌特征

2 國產(chǎn)B10材料海水管路犧牲陽極防腐對策

2.1 鐵合金犧牲陽極的篩選

犧牲陽極保護是防止管路材料電解腐蝕的傳統(tǒng)而有效的方法,但如果沒有專門針對國產(chǎn)B10管材設計犧牲陽極材料和陽極保護結構,可能達不到預期的保護效果,或因犧牲陽極更換過于頻繁喪失實用價值。因此,作者參考國外文獻[2]設計了幾種鐵合金犧牲陽極的配方,采用國標方法對其進行了性能評價,優(yōu)選了適用于國產(chǎn)B10管路材料的鐵合金犧牲陽極材料,并根據(jù)管路規(guī)格尺寸設計了適宜的陽極結構。鐵合金犧牲陽極的防腐蝕性能主要從材料的溶解形貌、自腐蝕電位、電流效率和陽極溶解性能等幾個方面開展評價。

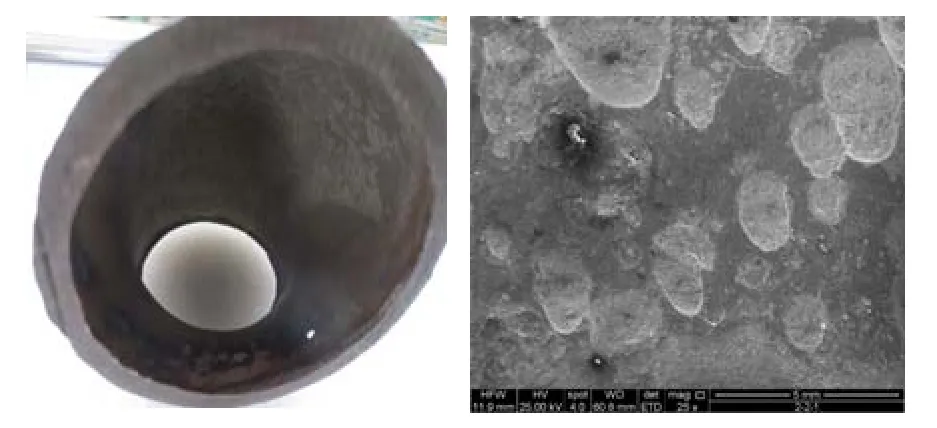

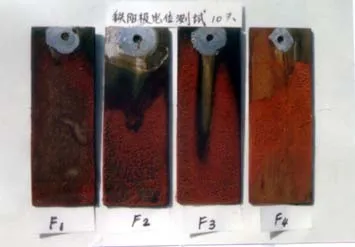

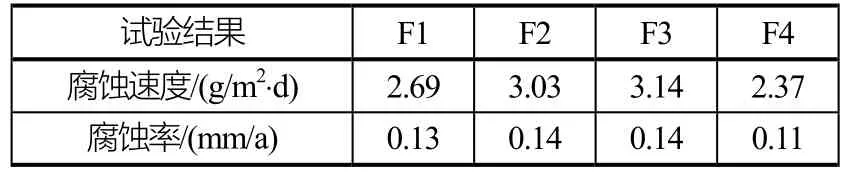

1)鐵合金犧牲陽極海水腐蝕試驗

按新配方設計的鐵合金犧牲陽極材料在全浸腐蝕試驗裝置中進行了海水靜泡試驗,試驗介質為國內(nèi)海域天然海水,試驗溫度為恒溫30±1℃,試驗周期11天,試驗后的腐蝕形貌見圖3,四種材料的腐蝕速度和腐蝕率見表1,其中F4的腐蝕率最小。

圖3 四種鐵陽極靜止海水中腐蝕形貌

表1 靜止海水腐蝕試驗結果

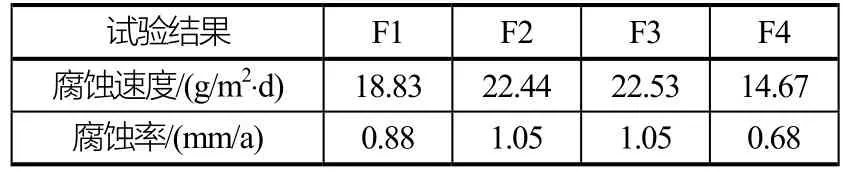

試驗中每天測定了陽極的開路電位即自然腐蝕電位,四種鐵陽極的開路電位與時間關系曲線如圖4所示。

圖4 四種鐵陽極海水靜泡自然腐蝕電位隨時間變化曲線

由圖4可見,四種鐵陽極的開路電位都在設計要求的范圍-700 mV±50 mV之內(nèi),能夠使被保護的B10材料達到陰極極化電位。如考慮延長陽極使用壽命,選擇與B10的電位差較小的F4和F1更為合適。

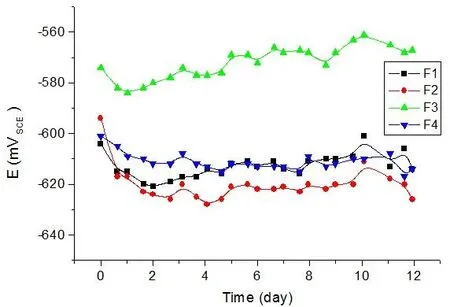

四種鐵陽極材料還在沖刷腐蝕試驗機上進行了2.5 m/s流動海水沖刷腐蝕試驗,其清洗腐蝕產(chǎn)物后的形貌見圖5,腐蝕率結果如表2所示。從腐蝕率看,F(xiàn)4材料比較其它三種鐵合金的腐蝕率明顯為低。

圖5 四種鐵陽極在2.5 m/s流動海水中腐蝕形貌

表2 流動海水腐蝕試驗結果

2)鐵陽極電流效率的測定

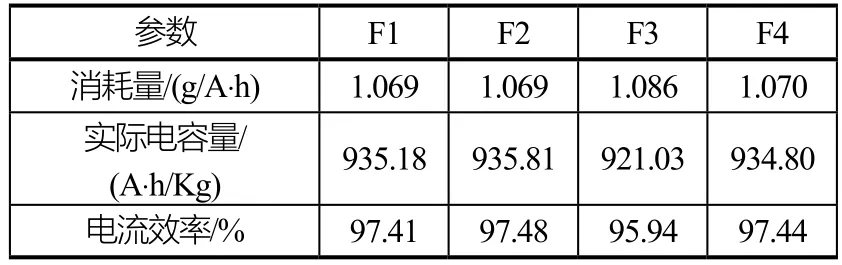

上述四種材料參照GB17848-1999犧牲陽極電化學性能試驗方法,采用恒電流法測定其工作電位及電流效率。

在1 mA/cm2陽極電流密度下進行了工作電位(閉路電位)隨時間變化規(guī)律的測定。四種鐵陽極的閉路電位與時間關系曲線如圖6所示。

圖6 四種鐵陽極閉路電位隨通電時間變化曲線(I=1 mA/cm2)

結果表明F4、F1、F2的工作電位與B10的保護電位(-450 mV)具有有效電位差(約160 mV),因此是理想的保護B10管路的犧牲陽極材料。而F3在通電情況下,閉路電位比開路電位顯著正移,與銅合金保護電位的電位差只有120 mV,其保護作用顯著不如其他三種材料。

表3是按GB17848-1999標準方法測定和計算的F1、F2、F4的電流效率、消耗量、實際電容量,同樣可見F3的電流效率和實際電容量較低。

表3 四種鐵陽極的消耗量、實際電容量和電流效率

3)陽極溶解性能

優(yōu)良的鐵合金陽極材料需要具有溶解均勻,溶解產(chǎn)物不結殼易脫落的特性,以保證用做陽極時具有良好的工作表面。在前述試驗的基礎上,研究了各陽極材料在靜止海水、2.5 m/s流動海水、恒電流通電電解時的表面溶解狀況。靜止海水腐蝕試驗時,四種材料皆呈全面均勻溶解狀態(tài);2.5 m/s流動海水腐蝕試驗時,F(xiàn)1、F2、F3呈全面不均勻腐蝕狀態(tài),F(xiàn)4為局部不均勻腐蝕狀態(tài);通電腐蝕試驗時,F(xiàn)1和F4呈均勻溶解狀態(tài)。圖7是四種材料通電腐蝕后的溶解形貌,可以得出結論F4材料作為犧牲陽極的溶解狀況更為令人滿意。

圖7 四種鐵陽極通電腐蝕時的溶解形貌

2.2 B10海水管路陰極保護設計

在獲得適用的鐵陽極材料及其腐蝕性能參數(shù)后,可以采用數(shù)值模擬的方法計算鐵陽極保護范圍,從而輔助管路犧牲陽極保護結構的設計。

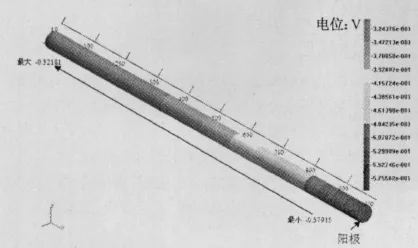

1號模型的保護結構是鐵陽極位于B10管道的右端,邊界條件是鐵陽極尺寸為小Φ40 mm×20 mm,管道尺寸為Φ40 mm×l 000 mm,陽極與管道之間的直徑為40 mm,同時管道左側和陽極右側端面定義為絕緣邊界,厚度為3 mm,內(nèi)部介質為海水,電導率為4 S/m,管道內(nèi)壁電位分布如圖8所示。

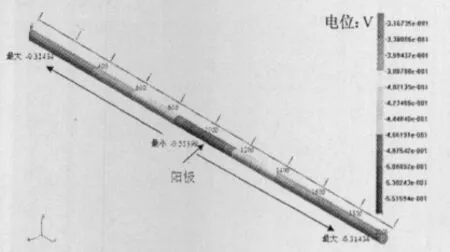

2號模型的保護結構是在Φ40 mm×20 mm的鐵陽極左右兩端定義尺寸為Φ40 mm×1 000 mm的B10管道,其他邊界條件同1號模型,模擬結果如圖9所示。

圖8 1號模型管道內(nèi)壁電位分布

圖9 2號模型管道內(nèi)壁電位分布

通過以上方法可以直觀地分析管路上不同犧牲陽極的布置對B10管路的保護效果,提高B10管路陰極保護的有效性。

3 海水管路B10與其他常用材料電偶腐蝕及其電絕緣技術

3.1 國產(chǎn)B10銅鎳合金與H62黃銅電偶腐蝕規(guī)律

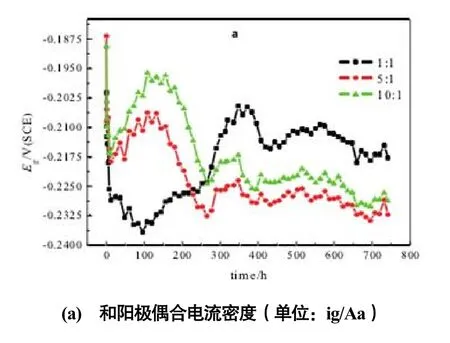

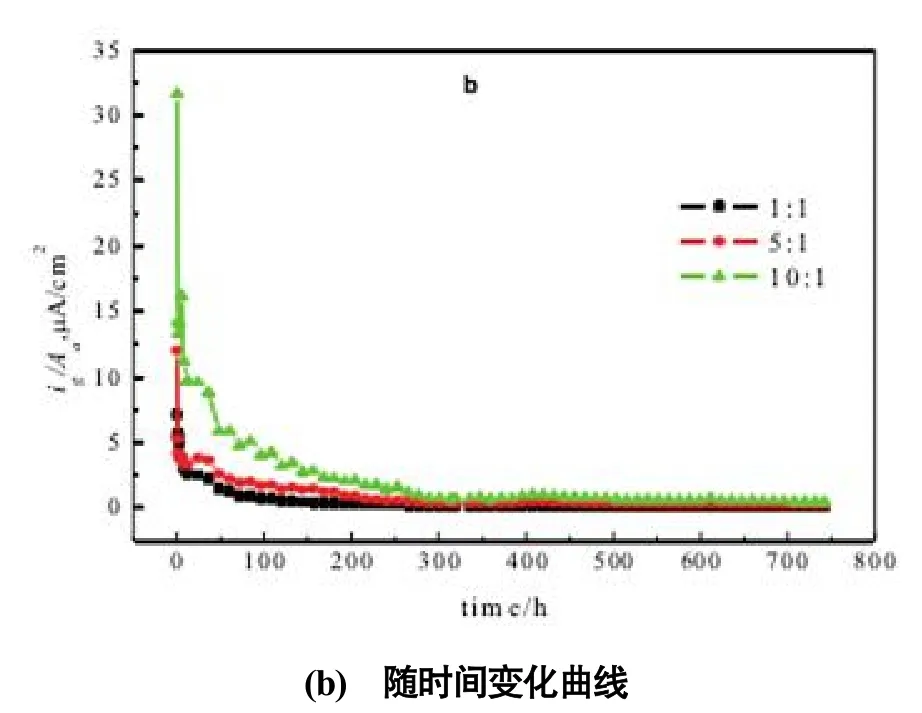

國內(nèi)船舶海水管路連接中通常形成管路B10材料與的泵(或閥件)的H62黃銅材料接觸。相關科學文獻的試驗結果表明靜態(tài)海水中的B10與 H62自然腐蝕電位有差異,可以形成電偶對, 電偶序為B10>H62,因此兩者接觸H62黃銅作為陽極腐蝕加劇,B10作為陰極而被保護。國內(nèi)有關學者對B10和H62電偶對的腐蝕現(xiàn)象和影響因素進行了研究,獲得了如圖 10所示的該電偶對腐蝕特性參數(shù)及其趨勢,為B10管路電絕緣的設計和布置提供基礎數(shù)據(jù)[3]。

圖10 B10以不同面積比與H62偶合時在海水中的偶合電位(單位:Eg)

由圖10(a)可看出,分別在1∶1、5∶1、10∶1三種陰陽極面積比下,B10和H62電偶對浸泡到海水中偶合電位變化趨勢相近。由圖10(b)可看出,電偶對浸泡到海水中瞬間整體偶合電位迅速負移。隨著在海水浸泡時間延長,B10很快生成鈍化膜,偶合電位又逐漸正移至一個最大值,然后再負移并趨于穩(wěn)定。這是因為浸泡250 h后,H62黃銅會發(fā)生脫鋅腐蝕。面積比較大時,H62表面因大量的鋅聚集而體現(xiàn)為鋅的溶解電位,導致偶合電位快速負移。而面積比為1∶1時,脫鋅腐蝕較少,H62表面仍體現(xiàn)為自身電位,使得偶合電位相對較正。

電偶對在浸泡的早期陽極偶合電流非常大,隨時間延長迅速減小,大約250 h后趨于穩(wěn)定,陽極偶合電流密度與陰陽極面積比呈正比。根據(jù)航空標準HB5374,三種面積比情況下B10分別處于電偶腐蝕敏感性的 A、A和B級,尤其剛偶接時三種面積比電偶對的陽極偶合電流密度均在10 μA/cm2以上,位于電偶腐蝕敏感性的E級,因此B10和H62兩種材料間存在較大的電偶腐蝕效應。

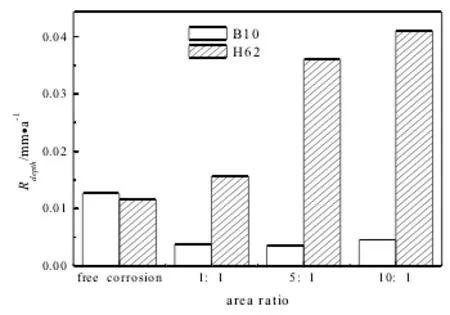

圖11為B10與H62以不同面積比偶接時在海水中的腐蝕速率,可看出,H62黃銅腐蝕速率隨陰陽極面積比增大而增大,B10腐蝕速率都很小,這是因為B10和H62電偶對遵循“大陰極小陽極”原理,增大B10面積,H62黃銅電偶腐蝕加劇。

圖11 B10與H62以不同面積比偶合時在海水中的腐蝕速率

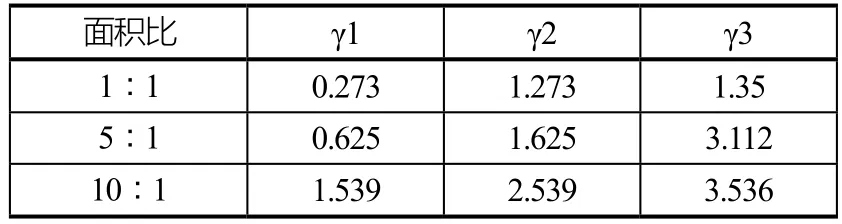

表4 各種方法計算得到的電偶腐蝕效應

電化學領域也常用電偶腐蝕效應γ表征材料電偶腐蝕行為的影響。由表4三種計算方法的結果均可看出,B10和H62電偶腐蝕效應也展現(xiàn)出隨偶接面積比增大而增大。

綜上所述,在海水介質中,B10和H62直接偶接時,具有較嚴重的電偶腐蝕,且陰陽極面積比越大,電偶腐蝕效應越顯著。上述研究獲得的電偶腐蝕規(guī)律和參數(shù)可供實際管路中布置電絕緣設施作參考。

3.2 海水管路電絕緣技術

海水管路電絕緣法蘭連接技術是解決B10與其他設備材料電偶腐蝕的主要方法,包括密封墊片、螺栓襯套和墊圈、法蘭緊固件等絕緣零部件的設計、選型和性能要求,以及絕緣法蘭的安裝工藝和絕緣性能檢驗方法。絕緣零部件的技術要求已經(jīng)形成了一定的規(guī)范,但如果在實際施工中未按規(guī)范安裝,將極大影響海水管路防腐效果。作者根據(jù)自身工程實踐經(jīng)歷對絕緣法蘭的安裝工藝和絕緣性能檢驗方法進行總結。

1)絕緣法蘭的安裝工藝

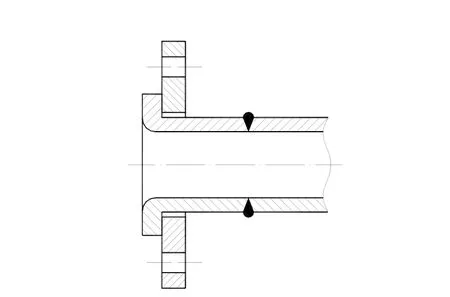

(1)如圖12所示的活套法蘭是絕緣法蘭常用的安裝型式。

圖12 活套法蘭示意圖

(2)電絕緣法蘭安裝時,每片法蘭上均安裝一只銅制測量片,測量片應朝向便于日常檢測的方向上。

(3)安裝完畢后應對部件表面涂漆,但禁止在外伸的測量片上涂漆;電絕緣管段應加涂兩道紅圈,以便于識別;禁止用潤滑油涂抹電絕緣墊片、襯套和墊圈。

(4)安裝完畢的絕緣法蘭,應在系泊試驗階段隨管路進行海水水壓試驗,水壓試驗的壓力為管系正常設計壓力。

(5)在組裝完畢并處于干燥狀態(tài)時,用500 V兆歐表或專用儀表檢查絕緣法蘭兩測量片之間絕緣電阻,結果無短路并電阻值大于1 kΩ為合格。

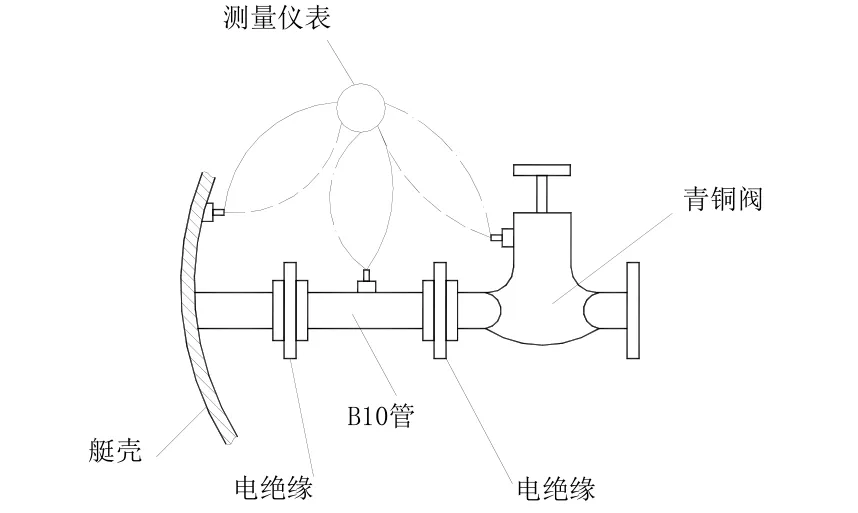

2)海水管路電絕緣狀況的測量方法

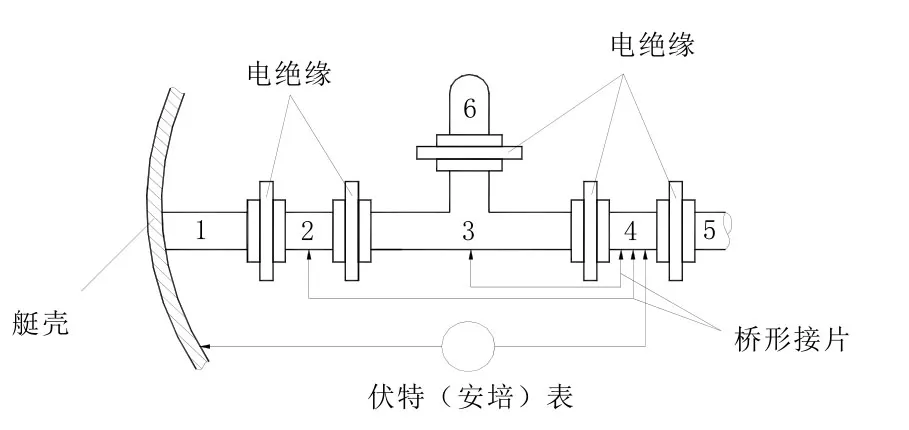

船舶位于船塢時,由于管道中無海水介質,因此,可用“電阻”法對諸絕緣處進行測量以評估其絕緣狀況。測量儀器可用500 V兆歐表,測量圖如圖13所示。如果所測的絕緣電阻值大于1 KΩ,說明電絕緣是滿足防腐要求的。

圖13 電絕緣測量示意圖

船舶正常航行或系泊狀態(tài)時,由于海水管系充滿海水,應采用“電壓”法或“電流”法進行測量。測量儀器可用伏特表或安培表,測量圖同圖14,但對每一電絕緣處的測量必須相對于船體進行。如測得的電壓大于150 mV為絕緣良好,如小于150 mV,則必需采取維護措施。

對于檢查有幾個電絕緣區(qū)段的長延伸管段時,應按照圖14測量。

圖14 長延伸管段測量示意圖

圖14中位號1、5、6是未進行電絕緣的管段,位號是電壓不小于150 mV的被檢查部分;位號2、3是電壓小于150 mV的部分。

如圖14,對長延伸管段測量時,允許將測得電壓小于150 mV的區(qū)段接到測得電壓大于150 mV的區(qū)段上。此時,如果在所構成的系統(tǒng)上測得的電壓大于150 mV,那么屬于該系統(tǒng)的全部電絕緣連接部分皆可被認為是合格的。

4 結論

通過有針對性開展船舶國產(chǎn)B10銅鎳合金海水管路電解和電偶腐蝕規(guī)律的研究,開發(fā)了適用于國產(chǎn)B10管材的鐵合金犧牲陽極和電絕緣技術,并結合實船進行了應用。結果表明,研究成果可有效解決國產(chǎn)B10管材在海水管路中的腐蝕問題,技術成熟度達到了實船應用的標準,可以在各類海洋裝備及船舶上推廣應用。

[1]M.舒馬赫,編.海水腐蝕手冊[M].北京: 國防工業(yè)出版社,1985.

[2]林樂耘,劉少峰,劉增才,等.銅鎳合金海水腐蝕表面與界面特征研究[J].腐蝕科學與防護技術,1999,11(1): 37-43.

[3]林樂耘,徐杰,趙月紅.國產(chǎn)B10銅鎳合金海水腐蝕行為研究[J].中國腐蝕與防護學報,2000,20(6): 361-367.

Research on Domestic B10 Copper-Nickel Alloy Corrosion Behavior in Seawater and Anti-corrosion Measurement

ZHU Weiming1,ZONG Xianhong2

(1.Naval Representative Department of Jiangnan Shipyard,Shanghai 201913,China; 2.Changzhou Huifeng Marine Accessories Manufacturing Co.,Ltd.,Jiangsu Changzhou 213025,China)

The electrochemical rule of B10 copper-nickel alloy in seawater is described in the paper.The paper presents screening method of iron-based sacrificial anode.The paper also introduces the standard installation technique of seawater pipeline insulation connecting,and two monitoring methods of insulation property.

B10 copper-nickel alloy; electrolysis corrosion; galvanic couple corrosion; sacrificial anode; electric insulation

TG174.4

A

10.14141/j.31-1981.2017.05.014

朱偉明(1972—),男,工程師,研究方向:機電設備及系統(tǒng)監(jiān)造、管理和質量控制。