T700碳纖維復(fù)合材料層合板面內(nèi)剪切過(guò)程的聲發(fā)射特性

李 偉,王 驍,蔣 鵬,黃遠(yuǎn)航,孫 賀

(東北石油大學(xué) 機(jī)械科學(xué)與工程學(xué)院,大慶 163318)

T700碳纖維復(fù)合材料層合板面內(nèi)剪切過(guò)程的聲發(fā)射特性

李 偉,王 驍,蔣 鵬,黃遠(yuǎn)航,孫 賀

(東北石油大學(xué) 機(jī)械科學(xué)與工程學(xué)院,大慶 163318)

為了研究碳纖維復(fù)合材料層合板面內(nèi)剪切的破壞原理,對(duì)其損傷過(guò)程進(jìn)行了聲發(fā)射檢測(cè)和有限元模擬。結(jié)果表明:碳纖維復(fù)合材料層合板面內(nèi)剪切損傷形式和損傷演化過(guò)程與聲發(fā)射特征參數(shù)(幅值、能量、撞擊計(jì)數(shù))具有相關(guān)性,損傷過(guò)程包括初始階段、損傷累積階段和斷裂破壞階段;在初始階段和損傷累積階段,損傷呈漸進(jìn)式增長(zhǎng),試件具有一定的承載能力,在斷裂破壞階段,承載能力隨大面積分層以及纖維斷裂發(fā)生驟降。

碳纖維復(fù)合材料;面內(nèi)剪切;聲發(fā)射;特征參數(shù)

碳纖維復(fù)合材料因具有比強(qiáng)度和比模量高、耐熱性能好、耐疲勞等優(yōu)點(diǎn),被廣泛應(yīng)用于航天飛機(jī)、導(dǎo)彈、能源等尖端高科技領(lǐng)域中[1]。當(dāng)其受剪切[2]、壓縮、彎曲等載荷作用時(shí),碳纖維復(fù)合材料常會(huì)被整體破壞甚至造成重大事故,因此對(duì)復(fù)合材料進(jìn)行穩(wěn)定性研究顯得尤為重要[3-4]。目前,對(duì)于面內(nèi)剪切損傷的研究還處于認(rèn)識(shí)階段,對(duì)于面內(nèi)剪切損傷機(jī)理還沒(méi)有更加深入的研究。復(fù)合材料細(xì)觀損傷的發(fā)生會(huì)造成材料結(jié)構(gòu)的非連續(xù)性破壞,直至發(fā)展成最終的破壞,整個(gè)損傷過(guò)程的細(xì)觀性能和結(jié)構(gòu)變化對(duì)最終的面內(nèi)剪切強(qiáng)度都會(huì)產(chǎn)生聲發(fā)射現(xiàn)象[5-6]。復(fù)合材料損傷過(guò)程中出現(xiàn)的損傷,如基體開(kāi)裂、界面分層和纖維斷裂等都明顯伴有損傷失效形式與信號(hào)之間的對(duì)應(yīng)關(guān)系,所以可以應(yīng)用聲發(fā)射技術(shù)對(duì)復(fù)合材料漸進(jìn)損傷過(guò)程進(jìn)行監(jiān)測(cè)[7-8]。

筆者對(duì)碳纖維復(fù)合材料在剪切狀態(tài)下進(jìn)行了研究,對(duì)[+45°/-45°]14鋪層T700碳纖維復(fù)合材料層合板剪切漸進(jìn)損傷過(guò)程進(jìn)行了有限元模擬,并應(yīng)用聲發(fā)射技術(shù)對(duì)碳纖維復(fù)合材料層合板面內(nèi)剪切損傷過(guò)程進(jìn)行監(jiān)測(cè),對(duì)采集的試驗(yàn)數(shù)據(jù)進(jìn)行了力學(xué)以及聲發(fā)射參數(shù)分析,確定了損傷過(guò)程中的失效形式,建立了損傷失效形式和聲發(fā)射信號(hào)之間的聯(lián)系。利用聲發(fā)射技術(shù)能有效判斷碳纖維復(fù)合材料損傷失效過(guò)程,并判定不同的損傷類型,為碳纖維復(fù)合材料的結(jié)構(gòu)與完整性評(píng)價(jià)提供有利的理論依據(jù)。

1碳纖維復(fù)合材料層合板剪切損傷有限元模擬

對(duì)[+45°/-45°]14鋪層T700碳纖維復(fù)合材料層合板剪切漸進(jìn)損傷過(guò)程進(jìn)行了有限元分析,層合板尺寸示意如圖1所示。層合板在厚度方向上共分為14層,[+45°/-45°]14層合板鋪層方式示意如圖2所示。

圖1 層合板尺寸示意

圖2 [45°/-45°]14層合板鋪層方式示意

圖3 [45°/-45°]14碳纖維復(fù)合材料層合板有限元模擬失效云圖

利用Hashin失效準(zhǔn)則對(duì)碳纖維復(fù)合材料層合板面內(nèi)剪切損傷過(guò)程進(jìn)行分析,其有限元模擬失效云圖如圖3所示。根據(jù)Hashin失效準(zhǔn)則中以HSNFTCRT為纖維拉伸破壞開(kāi)始準(zhǔn)則的損傷狀態(tài)判斷值,當(dāng)其值為1時(shí),表示纖維已經(jīng)發(fā)生失效。加載初期,變形量為2.05 mm時(shí),基體已經(jīng)開(kāi)始出現(xiàn)失效,失效出現(xiàn)部位為試件中部,而此時(shí)碳纖維損傷的最大HSNFTCRT值僅為5.63×10-2,遠(yuǎn)小于判斷失效值1,基體發(fā)生損傷失效,但由于增強(qiáng)纖維對(duì)基體的束縛作用,使得整體材料并沒(méi)有斷裂,而是產(chǎn)生了分層損傷;變形量繼續(xù)增大,而此時(shí)碳纖維損傷區(qū)域并未發(fā)生擴(kuò)張,但損傷程度有所增大。當(dāng)變形量增加到10.18 mm,碳纖維在試件中間區(qū)域發(fā)生失效,失效區(qū)域繼續(xù)沿45°方向擴(kuò)展,在變形量達(dá)到27.38 mm時(shí),試件整體發(fā)生破壞失效。

2 試驗(yàn)系統(tǒng)

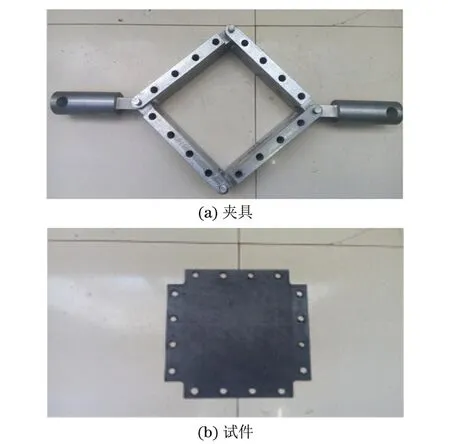

試件采用日本東麗公司生產(chǎn)的T700環(huán)氧樹(shù)脂基碳纖維復(fù)合材料層合板,鋪層方式為[45°/-45°]14。試件加工成200 mm×200 mm×2 mm(長(zhǎng)×寬×高)的正方形層合板,四邊設(shè)計(jì)留有20 mm的邊框并進(jìn)行開(kāi)孔處理,孔直徑為8 mm;采用畫(huà)框式的四連桿框架夾具,分為上下兩層,銷釘通過(guò)開(kāi)孔使試件與框架緊密貼合。為防止加載過(guò)程中夾具變形,夾具連桿應(yīng)有足夠的剛度,試件和夾具外觀如圖4所示。

圖4 試件和夾具外觀

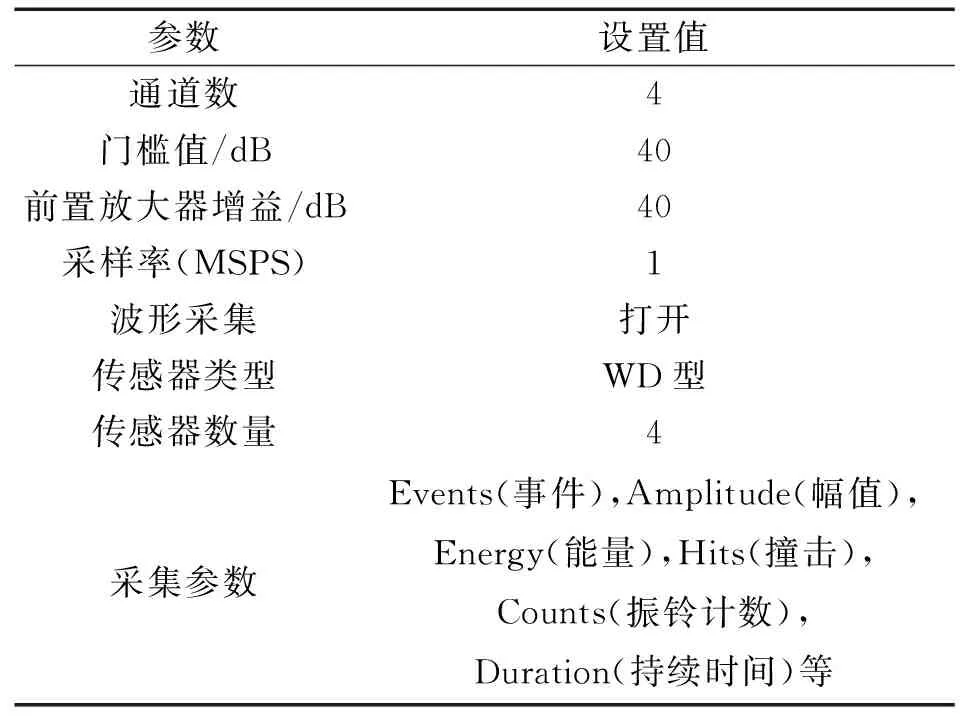

T700碳纖維復(fù)合材料層合板剪切漸進(jìn)損傷聲發(fā)射監(jiān)測(cè)試驗(yàn)是在CMT5000型萬(wàn)能拉壓試驗(yàn)機(jī)上完成的,采用PCI-8聲發(fā)射監(jiān)測(cè)儀、W/D型寬頻傳感器等采集儀器對(duì)試件進(jìn)行監(jiān)測(cè),聲發(fā)射儀器參數(shù)設(shè)置如表1所示。

表1 聲發(fā)射檢測(cè)儀參數(shù)設(shè)置參數(shù)

以1 mm·min-1的速率對(duì)試件進(jìn)行連續(xù)加載直至試件破壞失效,觀察記錄試件失效過(guò)程中的損傷破壞形式、力學(xué)響應(yīng)和試驗(yàn)現(xiàn)象,并對(duì)其聲發(fā)射信號(hào)進(jìn)行采集,剪切損傷聲發(fā)射監(jiān)測(cè)試驗(yàn)系統(tǒng)如圖5所示。試驗(yàn)前期聲發(fā)射信號(hào)較少,并以“X”方式呈現(xiàn)在層合板中間位置,繼續(xù)增加位移量,信號(hào)不斷向四周擴(kuò)散,中心部位信號(hào)明顯多于邊緣區(qū)域。

圖5 剪切損傷聲發(fā)射監(jiān)測(cè)試驗(yàn)系統(tǒng)

圖6 層壓板面內(nèi)剪切受力原理示意

3 試驗(yàn)結(jié)果與討論

3.1力學(xué)性能分析

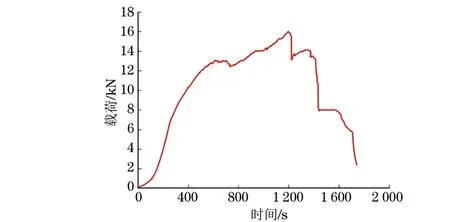

圖6為層壓板面內(nèi)剪切受力原理(σ1為試件豎直方向所受拉應(yīng)力,σ2為試件所受壓應(yīng)力,τ為剪試件所受切力),在[45°/-45°]14T700碳纖維復(fù)合材料層合板試件剪切損傷過(guò)程中,其載荷-時(shí)間曲線如圖7所示。130 s左右試件出現(xiàn)“嘶嘶”聲;在616 s載荷達(dá)到一個(gè)峰值13 077.72 N,此時(shí)出現(xiàn)較大聲響,有纖維斷裂發(fā)出的“崩崩”聲,并在加載區(qū)周圍出現(xiàn)明顯的分層現(xiàn)象;隨著位移的不斷加大,載荷-時(shí)間曲線緩慢增加,在1 196 s左右載荷達(dá)到此次試驗(yàn)最大值16 026.33 N,試件出現(xiàn)大面積的分層現(xiàn)象;1 387 s左右纖維斷裂聲明顯增多,載荷-時(shí)間曲線呈線性快速下降;在1 741 s左右,出現(xiàn)貫穿整個(gè)試件的分層破壞,載荷-時(shí)間曲線降到最低,層合板整體失效,發(fā)生不可恢復(fù)的變形,層合板剪切試驗(yàn)結(jié)束。

圖7 [45°/-45°]14 T700碳纖維復(fù)合材料層合板試件的載荷-時(shí)間曲線

3.2聲發(fā)射特征分析

通過(guò)聲發(fā)射檢測(cè)儀器的信號(hào)定位功能,觀察T700碳纖維復(fù)合材料開(kāi)孔層合板的面內(nèi)剪切損傷聲發(fā)射檢測(cè)試驗(yàn)的損傷情況。聲發(fā)射定位結(jié)果如圖8所示,綠色和紅色方塊分別代表傳感器布置位置和損傷信號(hào)出現(xiàn)位置,[45°/-45°]14層合板試件面內(nèi)剪切損傷過(guò)程中,試驗(yàn)初期聲發(fā)射信號(hào)較少,主要出現(xiàn)在試件中間部位;隨著位移的不斷加大,信號(hào)呈“X”出現(xiàn),損傷區(qū)域不斷向四周擴(kuò)散,且損傷在“X”方向出現(xiàn)頻率明顯高于其他區(qū)域。

圖8 聲發(fā)射定位結(jié)果

圖9 層合板剪切損傷的幅值/累積撞擊計(jì)數(shù)-時(shí)間關(guān)系

圖9為層合板剪切損傷的幅值/累積撞擊個(gè)數(shù)-時(shí)間關(guān)系,圖10為層合板剪切損傷的載荷/能量-時(shí)間歷程圖(1 keV=1.6×10-16J)。結(jié)合圖9和圖10進(jìn)行損傷過(guò)程分析,聲發(fā)射計(jì)數(shù)的變化過(guò)程能夠反映材料的損傷程度,所以累積撞擊計(jì)數(shù)能夠很明顯地反映復(fù)合材料損傷的演化過(guò)程。損傷過(guò)程可以分為初始階段、損傷累積階段和斷裂破壞階段。損傷初始階段會(huì)出現(xiàn)少量低幅值低能量的聲發(fā)射信號(hào),大部分聲發(fā)射信號(hào)幅值范圍為40~70 dB,少量信號(hào)幅值達(dá)到80 dB,此階段撞擊數(shù)較少,累積撞擊計(jì)數(shù)-時(shí)間曲線上升緩慢,隨著位移的增加,載荷逐漸增大;進(jìn)入第二階段(損傷累積階段),出現(xiàn)較多高于90 dB的聲發(fā)射信號(hào),且累積撞擊計(jì)數(shù)線性增長(zhǎng);在斷裂破壞階段,載荷增加到最大值,載荷曲線發(fā)生驟降,此時(shí)累積撞擊計(jì)數(shù)呈直線增長(zhǎng)且能量相對(duì)較高,試件表面出現(xiàn)明顯的分層損傷現(xiàn)象。隨著裂紋的急劇擴(kuò)展,載荷曲線又出現(xiàn)更加快速的直線下降,此時(shí)能量更高更多,且累積撞擊計(jì)數(shù)增加得更為顯著。試驗(yàn)過(guò)程中,最大累積撞擊計(jì)數(shù)為824 685個(gè),最大能量值為38 747;結(jié)合試驗(yàn)時(shí)記錄的現(xiàn)象,可以判定試件出現(xiàn)大量纖維斷裂,隨著層合板的損傷累積,裂紋貫穿整個(gè)試件,層合板承載能力完全消失,最終試件發(fā)生整體破壞。

圖10 層合板剪切損傷的載荷/能量-時(shí)間歷程

圖11為整體損傷失效的試件外觀,受±45°方向纖維的影響,分層區(qū)面積較小,分層前段不齊,并呈現(xiàn)一定的隨機(jī)分布特征。截取主損傷區(qū)域部分的層合板進(jìn)行掃描電鏡觀察(見(jiàn)圖12),±45°纖維方向與裂紋走向存在一定的夾角,分層界面的微損傷累積導(dǎo)致沿纖維方向微裂紋的萌生與發(fā)展,纖維間失效裂紋尖端這種內(nèi)部缺陷引起的應(yīng)力集中會(huì)造成局部分層現(xiàn)象,分層現(xiàn)象是一種典型的裂紋擴(kuò)展。掃描截面碳纖維復(fù)合材料結(jié)構(gòu)發(fā)生了嚴(yán)重破壞,環(huán)氧樹(shù)脂基體間存在大量空隙,且連接松散,說(shuō)明基體已失效;碳纖維截面存在部分參差不齊斷口,說(shuō)明碳纖維已發(fā)生脆性斷裂。

圖11 整體損傷失效試件外觀

圖12 主損傷區(qū)域形貌

4 結(jié)論

(1) [45°/-45°]14T700碳纖維復(fù)合材料層合板試件的剪切損傷過(guò)程中,其載荷-時(shí)間曲線呈多個(gè)上升和下降階段,隨著分層面積的增加,碳纖維復(fù)合材料試件載荷呈下降趨勢(shì),試件的損傷破壞與對(duì)應(yīng)聲發(fā)射信號(hào)的特征參數(shù)有一定相關(guān)性,聲發(fā)射信號(hào)的幅值、累積撞擊數(shù)、能量等特征參數(shù)可以作為碳纖維復(fù)合材料結(jié)構(gòu)服役損傷檢測(cè)的重要依據(jù)。

(2) 損傷過(guò)程經(jīng)歷初始階段、損傷累積階段和斷裂破壞階段。損傷初始階段,有基體擠壓破壞和大量的摩擦信號(hào)產(chǎn)生低幅值、低能量的聲發(fā)射信號(hào);損傷累積階段,損傷呈漸進(jìn)式增長(zhǎng),試件具有一定的承載能力,少量出現(xiàn)高幅值、低能量信號(hào);最后階段,損傷過(guò)程快速擴(kuò)展,累積撞擊計(jì)數(shù)急速直線增長(zhǎng),高幅值高能量信號(hào)明顯增多,承載能力隨大面積分層以及纖維斷裂發(fā)生驟降。

(3) 受±45°纖維鋪層方式的影響作用,分層面積較小,分層擴(kuò)散前段不齊,并呈現(xiàn)隨機(jī)分布形態(tài)。

[1] 楊能軍, 黃定軍. 聲發(fā)射技術(shù)在復(fù)合材料損傷檢測(cè)中的應(yīng)用[J]. 振動(dòng)與沖擊, 2010, 29(Z): 49-51.

[2] 宮文然,陳金龍. 含分層損傷復(fù)合材料(CFRP)層合板結(jié)構(gòu)屈曲和后屈曲力學(xué)行為研究[C]//中國(guó)力學(xué)大會(huì)-2015論文摘要集.上海:上海交通大學(xué),2015.

[3] 李亞娟,周偉,劉然,等. 復(fù)合材料Ⅱ型分層損傷演化聲發(fā)射監(jiān)測(cè)[J]. 玻璃鋼/復(fù)合材料,2015(1):54-58.

[4] NOURI H,LUBINEAU G,TRAUDES D.An experimental investigation of the effect of shear-induced diffuse damage on transverse cracking in carbon-fiber reinfored laminates[J].Composite Structures,2013,106:529-536.

[5] KURNATOWSKI B,MATZEN M A.Coupled two scale analysis of fiber reinforced composite structures with microscopic damage evolution[J].International Journal of Solids and Structures,2012,49(18):2404-2417.

[6] 趙琳,張博明,卿新林,等. 基于單胞解析模型的復(fù)合材料面內(nèi)剪切性能與損傷分析[J]. 復(fù)合材料學(xué)報(bào),2013(S1):153-157.

[7] HAMSTAD M A. A review: acoustic emission, a tool for composite-materials studies [J]. Experimental Mechanics, 1986, 26(1): 7-13.

[8] 李偉,李英年, 蔣鵬,等. T300碳纖維復(fù)合材料損傷聲發(fā)射信號(hào)的有監(jiān)督模式識(shí)別[J]. 無(wú)損檢測(cè), 2016, 38(2): 9-13.

AcousticEmissionCharacteristicsoftheIn-planeShearingofLaminateinT700CarbonFiberComposite

LI Wei, WANG Xiao, JIANG Peng, HUANG Yuanhang, SUN He

(School of Mechanical Science and Engineering, Northeast Petroleum University, Daqing 163318, China)

Carbon fiber composite laminated plate in-plane shearing process contained a large number of acoustic emission information. In order to study the laminates shearing failure mechanism,the acoustic emission testing and finite element simulation of the damage process were carried out. The results showed that the shearing damage form and damage evolution process of the carbon fiber composite laminates are related to the acoustic emission characteristic parameters (amplitude, energy, impact count). The damage process was experienced in the initial stage, the damage accumulation stage and the fracture failure stage. In the initial stage and the damage accumulation stage, the damage increased gradually, and the specimen had a certain bearing capacity, whereas in the stage of fracture failure, the bearing capacity decreased sharply with the delamination and fiber breakage. Affected by the 45 fiber layers, the delamination area was small, and the front of damage was uneven and randomly distributed.

carbon fiber composite;in-plane shearing;acoustic emission;characteristic parameter

TG161;TG115.28

: A

:1000-6656(2017)09-0019-05

2017-03-10

李 偉(1970-),男,教授,主要從事聲發(fā)射檢測(cè)與評(píng)價(jià)、現(xiàn)代檢測(cè)技術(shù)方面的研究工作

蔣 鵬,jpnepu@163.com

10.11973/wsjc201709005