超細涂料雙面異色涂層染色的研究

劉 彬

(福建省紡織工業研究所,福建 福州 350002)

超細涂料雙面異色涂層染色的研究

劉 彬

(福建省紡織工業研究所,福建 福州 350002)

通過涂層技術,用超細涂料對經有機硅改性水性聚丙烯酸酯(PA)、水性聚氨酯(PU)涂層的織物進行單面染色,文章分析了涂層厚度對不同打底織物柔軟性、皂洗牢度及摩擦牢度、正反面K/S值等的影響。結果表明:有機硅改性水性聚丙烯酸酯(PA)、水性聚氨酯(PU)打底的厚度分別為50、30μm時可以獲得最佳的手感。涂層膠打底的織物的背滲量隨著涂層膠打底厚度的增加而減少,隨著色漿涂層厚度的增加而增大;此外,織物經過打底涂層后染色的表面顏色對另一面基本不產生影響。對于淺色、中色、深色涂層織物,粘合劑用量分別控制在6%、12%及20%時可以獲得3級以上的干摩擦牢度和2-3級左右的濕摩擦牢度。

超細涂料;涂料染色;雙面異色;水性聚丙烯酸酯;水性聚氨酯

隨著國家對印染污水排放要求的提高以及紡織面料中混紡織物不斷增多、染料價格的上漲,織物染整加工工藝變的更為復雜、加工成本不斷提高。涂料染色具有工藝簡單、適應性強、節水節能、污染小的特點,解決了以一種著色劑同時上染多種纖維等多種問題,并能極大的改善色相不勻。隨著對外貿易的不斷增加,針對外銷產品色位多、難度大、交貨期短等問題,涂料染色的優點將發揮極其重要的作用[1]。

涂料的應用性能如上染率、著色強度和色牢度等,主要取決于其中所含顏料分子的化學結構,此外還與顏料粒徑的大小及分布密切相關。一般而言,顏料的粒徑越小,則涂料的著色強度、光澤和遮蓋力等越好,對提高涂料的應用性能至關重要,因此,超細涂料的應用越來越受到重視。與常規涂料染色相比,超細涂料染色后織物的K/S值明顯增大,織物顏色更深[2-3]。

超細涂料涂層染色是一種利用涂層實現染色功能的染整新方法。該涂層工藝比傳統工藝可以有效減小前處理工藝負荷,有效縮短染色的工藝流程,減少用水量的優點;相比于傳統染色工藝,可以獲得雙面異色的效果,并且可以解決印花工藝中生產雙面異色面料容易產生的背滲問題。

1 實驗部分

1.1 儀器及試劑

AB204-N型電子分析天平;SW-12A型耐洗色牢度儀;Model-Y571型染色摩擦色牢度儀;X-Rite 8400型測色配色儀;101A-3B型電熱鼓風干燥箱;COAT-11-01-A型ROACHES涂層機;KES-FB2 AUTO-A型KES-F織物風格儀;MINI THERMO 350型ROACHES烘箱。

水性聚氨酯(PU),TF-671,浙江傳化股份有限公司;有機硅改性水性聚丙烯酸酯(PA),TF-603A,浙江傳化股份有限公司;增稠劑,工業品,青島海怡精細化工有限公司;粘合劑WB2,工業品,青島海怡精細化工有限公司;超細涂料,自制;試驗用純棉布:紗支14.6tex×14.6tex,密度512根/10cm× 394根/10cm。

1.2 實驗方法

1.2.1 未打底織物涂層工藝

色漿處方:在460g水中加入40g增稠劑(8%)充分攪拌后,放置一段時間,得原糊。稱取1.0g超細涂料紅色漿(固含量:23.9%),加入1.0g粘合劑,最后將其混合液加入到原糊中攪拌均勻。

表1 涂層色漿處方

涂層染色工藝:用調制好的色漿直接進行涂層。調節壓力表,將色漿加到刀片附近,進行厚度為15 μm和25μm的色涂。涂層后將織物置于70-80℃的烘箱中預烘,然后在150℃下焙烘3min。

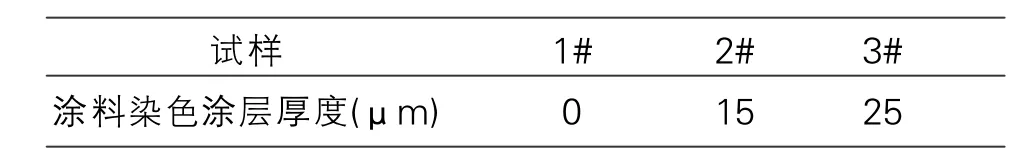

表2 未打底織物的涂料染色涂層厚度

1.2.2 有機硅改性水性聚丙烯酸酯(PA)打底預涂層工藝

根據涂層厚度要求調節壓力表。預涂層后,將織物在150℃下焙烘。再用調制好的色漿直接進行色涂(工藝處方見表1)。涂層后將織物置于70-80℃的烘箱中預烘,然后在150℃下焙烘3min。

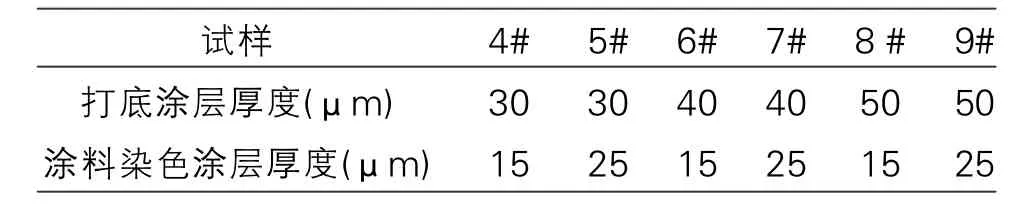

表3 有機硅改性水性聚丙烯酸酯(PA)打底的織物涂層厚度

1.2.3 水性聚氨酯(PU)打底預涂層工藝

根據涂層厚度要求調節壓力表。預涂層后,將織物在150℃下焙烘。再用調制好的色漿直接進行色涂(工藝處方見表1)。涂層后將織物置于70-80℃的烘箱中預烘,然后在150℃下焙烘3min。

表4 水性聚氨酯(PU)打底的織物涂層厚度

1.3 測試方法

1.3.1 固含量的測定

稱取5g待測化學品,置于表面皿上,放入電熱恒溫烘箱內,恒溫至恒重,并按下式計算固含量:

W=(G-G0)/5×100%

其中,G0—表面皿的質量(g),G—加熱后化學品的質量(g)。

1.3.2 織物色牢度測試

耐摩擦色牢度: 按GB/T 3920-2008進行摩擦牢度的測試,然后進行沾色的評級。

耐皂洗色牢度: 按GB/T 3921-2008方法C(3),在SW-12A型耐洗色牢度試驗儀進行測試,然后進行褪色的評級。

1.3.3 織物手感測試

裁制20cm×20cm的布樣,采用日本KES-F風格儀進行織物剛度值的測量,評價織物的手感。剛度值越小,則表明手感越好。

1.3.4 織物顏色深度測試

取涂層織物用X-Rite 8400型,D65光源,10°視角,測色配色儀測定K/S值,測量4個點取平均值。

2 結果與討論

2.1 涂層打底厚度對織物柔軟性的影響

2.1.1 有機硅改性水性聚丙烯酸酯(PA)打底工藝中涂層厚度對織物柔軟性的影響

由于機織物組織結構經、緯向上的不同,造成織物初始剛度在經、緯向上的差異,故需分別進行機織物經、緯向剛度的測試和比較。

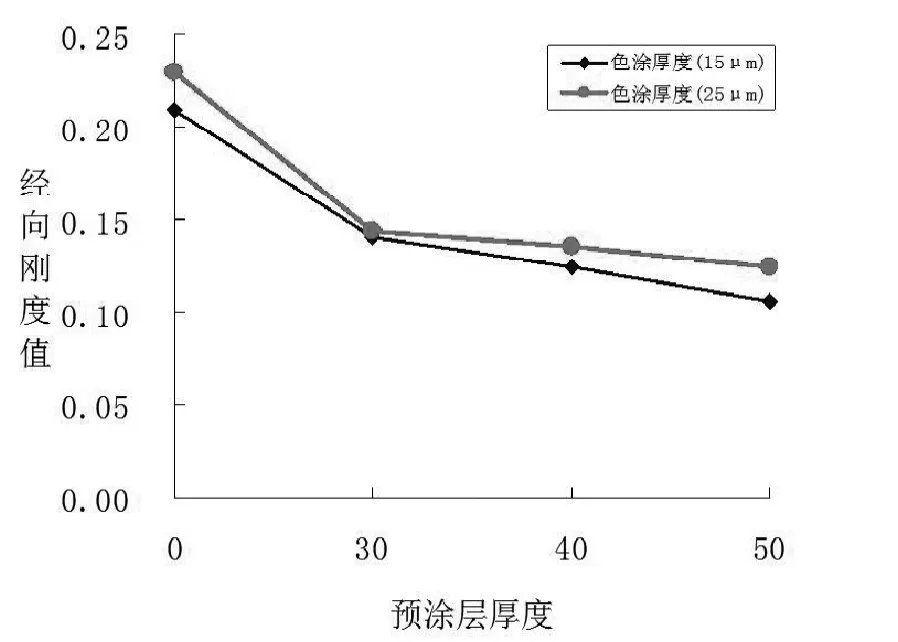

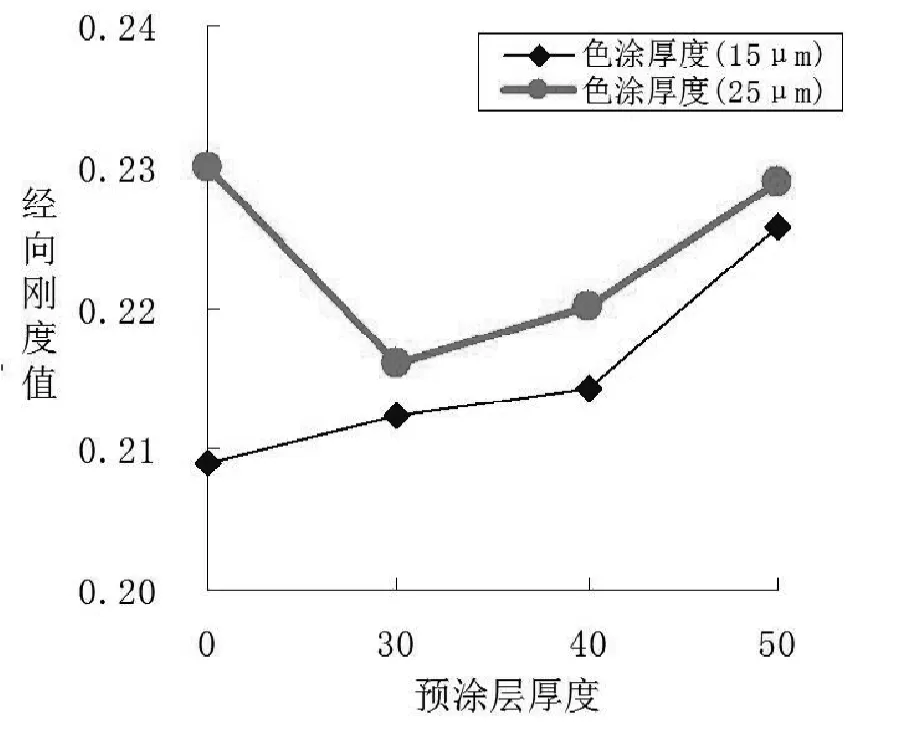

圖1 有機硅改性水性聚丙烯酸酯(PA)預涂層厚度對織物經向剛度值的影響

圖2 有機硅改性水性聚丙烯酸酯(PA)涂層厚度對織物緯向剛度值的影響

由圖1和圖2可以看出,在此涂層厚度研究范圍內,有機硅改性聚丙烯酸酯(PA)預涂層使織物的柔軟性增大,且隨著涂層量的增加,剛度值逐漸減小,即柔軟性逐漸增大。

這是因為有機硅改性水性聚丙烯酸酯為大分子真溶液[4]。在織物形成的高分子膜光滑柔軟,有效的改善了織物的柔軟性。在此涂層厚度范圍內,涂層量的增加比直接色涂的織物有明顯的提高。另外,容易看出色涂厚度為25μm比15μm的柔軟性差。這可以理解為織物表面涂層物質的質量增大產生的影響。

所以要獲得最好的手感,有機硅改性水性聚丙烯酸酯預涂層的應該選擇50μm。

2.1.2 水性聚氨酯(PU)打底工藝中涂層厚度對織物柔軟性的影響

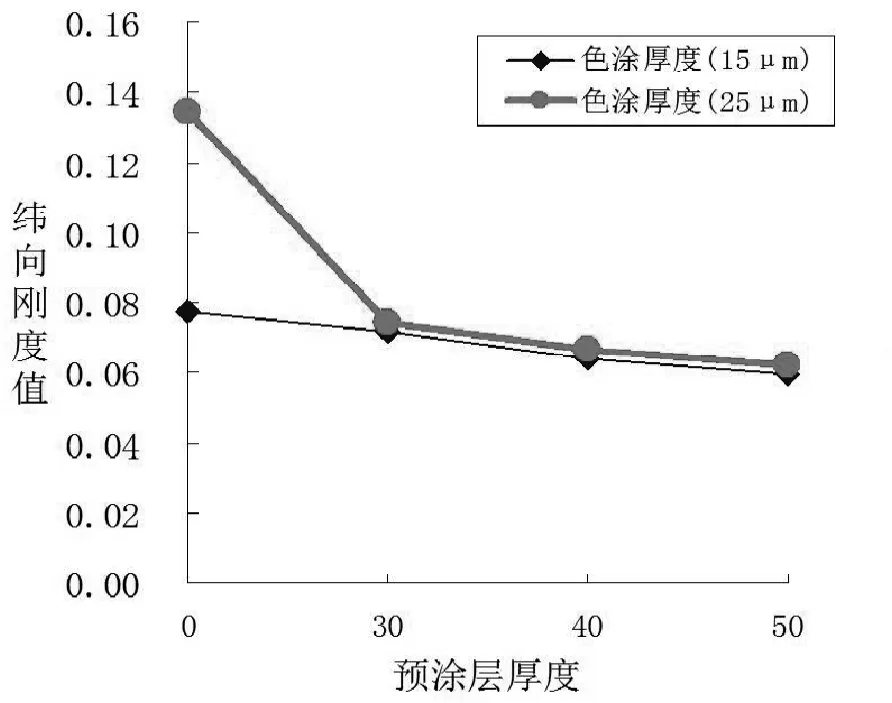

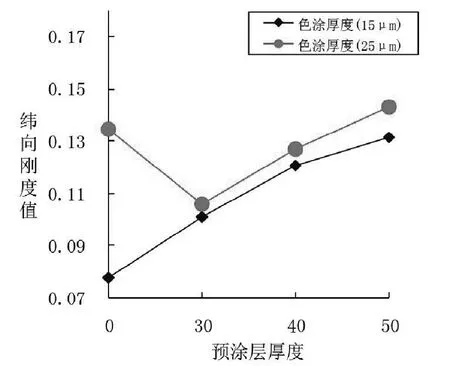

圖3 水性聚氨酯(PU)涂層厚度對經向剛度值的影響

圖4 水性聚氨酯(PU)涂層厚度對緯向剛度值的影響

由圖3、圖4可以看出:在涂層厚度研究范圍內,水性PU預涂層使織物的柔軟性減小,且隨著色涂的厚度增大,柔軟性也越差;在30-40μm范圍內,剛度值增大的較少,但是在40-50μm內,剛度值增大的較大。這可能由于水性聚氨酯上的有殘留的異氰酸酯與織物上的羥基發生反應,使纖維的移動性變差。隨著涂層厚度的增加,殘留量也逐漸減少。色涂厚度為25μm比15μm的織物的柔軟性差,主要原因是粘合劑用量增大。

所以在30-50μm涂層厚度范圍內要獲得最好的手感,水性聚氨酯預涂層厚度應該選擇30μm。

2.2 涂層打底厚度對織物正、反面K/S值的影響

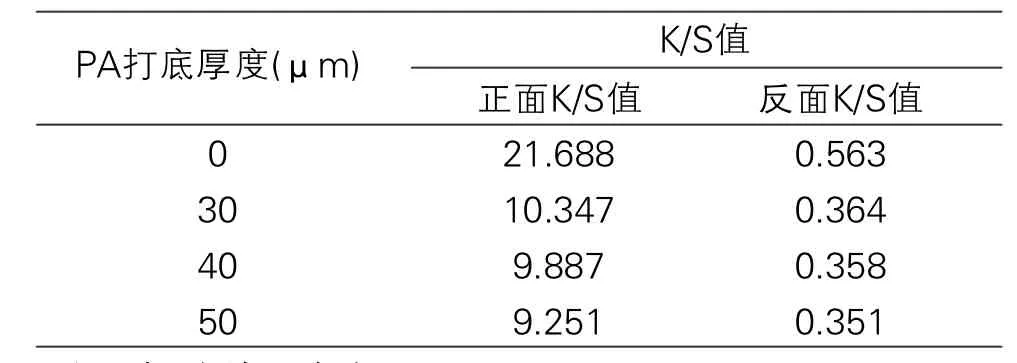

2.2.1 有機硅改性水性聚丙烯酸酯(PA)打底厚度對織物正、反面K/S的影響

表5 不同厚度有機硅改性水性聚丙烯酸酯(PA)打底的織物正、反面K/S值

表6 不同厚度有機硅改性水性聚丙烯酸酯打底的織物正、反面K/S值

由表5和表6可以看出,織物打底后的上色變的困難。因為色漿已經不是與織物作用,而是涂覆在涂層膠上,而涂層膠又不會與之發生反應。織物主要的功能都是由涂層膠的決定,當然隨著涂層厚度的增加,覆蓋量變大,表面顏色也變深。并且,由于色漿并未滲透入織物中,所以背面的顏色比未打底的的顏色要淺,透色情況有了較大的改善。

因為隨著涂層膠用量增大,厚度增加,所以背面顏色滲透也相應減少。但是由于涂層較薄,所以變化不是很大。

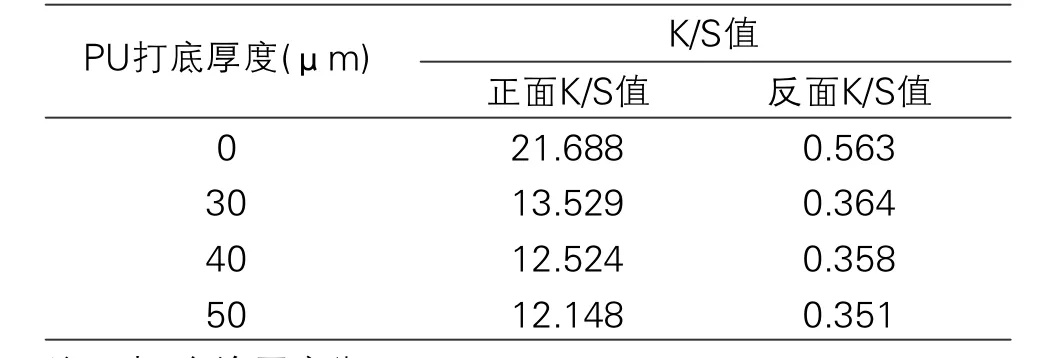

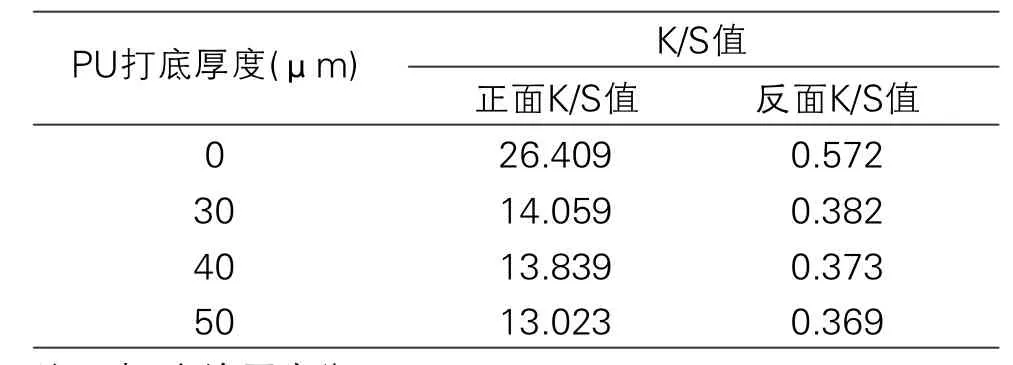

2.2.2 水性聚氨酯(PU)打底厚度對織物正、反面K/S的影響

表7 不同厚度水性聚氨酯(PU)打底對織物正、反面K/S值的影響

表8 不同厚度水性聚氨酯(PU)打底對織物正、反面K/S值的影響

由表7和表8可以看出,水性聚氨酯(PU)涂層膠在織物上形成的高分子膜有效阻擋了色漿滲透到纖維上,也起到了良好的防背滲效果。形成的高分子膜是連續而致密的,所以,厚度不同的膜,背面的透色量也基本相差無幾。

通過對織物雙面顏色深度的情況可以看出:只要是經過打底的織物,背滲的情況基本相同,且已經很少,可以滿足單面染色的要求。所以下一步的工藝改善中只需進行預涂,至于打底的厚度,主要保證其他指標的要求即可。

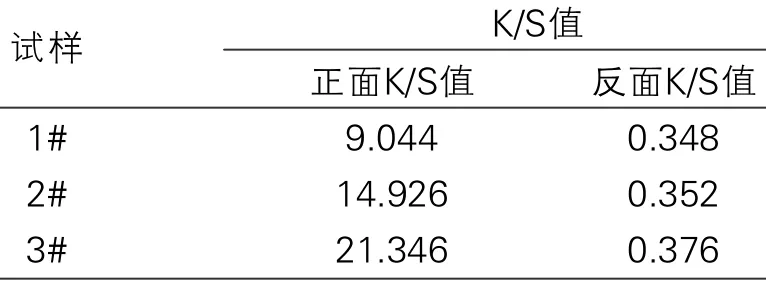

2.3 皂洗牢度及摩擦牢度

2.3.1 不同涂料染色涂層厚度對未打底織物皂洗牢度及摩擦牢度的影響

由表9看出:未經預涂的織物皂洗牢度比較好,但是濕摩擦牢度都達不到2級,由此說明粘合劑的用量不足。

表9 未打底的織物的皂洗牢度及摩擦牢度

2.3.2 不同涂層厚度對有機硅改性水性聚丙烯酸酯(PA)打底織物皂洗牢度及摩擦牢度的影響由表10看出,經有機硅改性PA預涂層的織物皂洗牢度雖然基本達到3級左右,但是不及未經過預涂層的織物。這是因為有機硅改性PA涂層膠是水溶性的,在洗滌時由于受到較大的機械力沖擊下很容易脫落造成的[5]。而未打底的織物由于粘合劑通過焙烘而與織物交聯,所以涂料顆粒相對不易脫落。干摩擦牢度相對較好的原因是表面得色較未預涂層的淺,沾色也相對較少。

表10 經有機硅改性水性聚丙烯酸酯(PA)預涂層織物的皂洗牢度及摩擦牢度

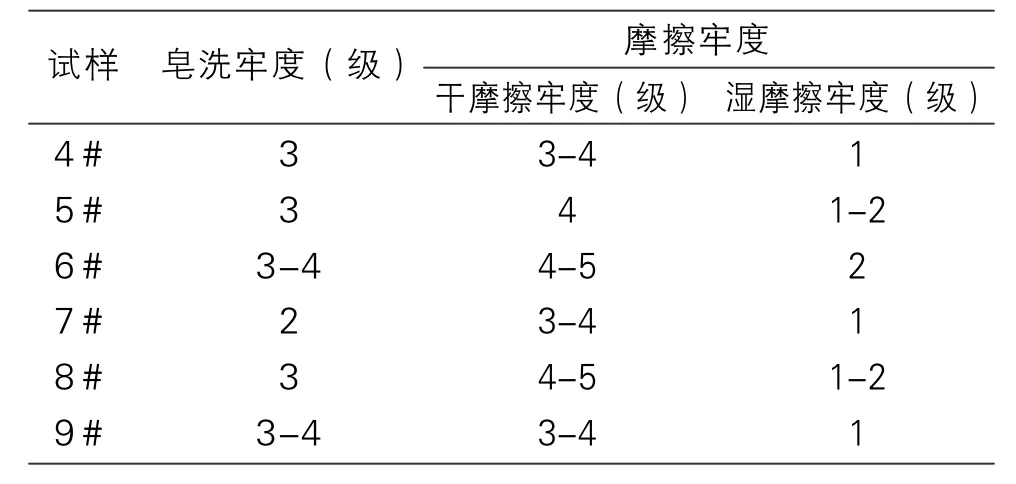

2.3.3 不同涂層厚度對水性聚氨酯(PU)打底織物皂洗牢度及摩擦牢度的影響

表11 經水性聚氨酯(PU)預涂層織物的皂洗牢度及摩擦牢度

由表11看出,經水性PU預涂層的織物皂洗牢度雖然基本達到3級以上,比未經過預涂層的織物稍差。但是相對于經有機硅改性PA預涂層織物的皂洗牢度及摩擦牢度又好些。這可能和兩種涂層膠的水溶性有關,水溶性大的更易于在洗滌中褪色。干摩擦牢度與經有機硅改性PA預涂層織物的情況類似,這是因為涂層膠涂覆在色漿的下層,而干摩擦的測定基本在織物表面進行,所以涂層膠種類對此影響較小。

總體看來:未經過預涂層的織物皂洗牢度較好,經PU預涂層的比經PA預涂層的織物皂洗牢度稍好些。未打底的試樣干摩擦牢度相對差些, 經PU預涂層的和經PA預涂層的織物干摩擦牢度都比較好。但是所有試樣的濕摩擦牢度都比較差。從上述實驗中看出,皂洗牢度和干摩擦都基本符合對普通織物的服用要求,但是濕摩擦牢度都比較差,需要進一步優化工藝條件,其工藝關鍵在于在保證手感相對較好的條件下合理增加粘合劑的用量。

2.4 粘合劑用量對有機硅改性水性聚丙烯酸酯(PA)打底織物摩擦牢度的影響

根據淺、中、深色將織物編號。且織物為從粘合劑用量對摩擦牢度影響選擇出來的滿足色牢度要求的織物。

2.4.1 有機硅改性水性聚丙烯酸酯(PA)打底超細涂料紅織物涂層染色

淺色:稱取3份0.5g超細涂料紅色漿,1#、2#、3#樣分別加入0.5g、1.0g、1.5g粘合劑。

中色:稱取3份1.0g超細涂料紅色漿,1#、2#、3#樣分別加入1.5g、2.0g、3.0g粘合劑。

深色:稱取3份3.0g超細涂料紅色漿,1#、2#、3#樣分別加入4.0g、5.0g、6.0g粘合劑。

最后將上述混合液加入到原糊中攪拌均勻,按上述1.2.1涂層染色工藝處理,以上染色后織物所測得的摩擦牢度如表12所示。

2.4.2 有機硅改性水性聚丙烯酸酯(PA)打底超細涂料黃織物涂層

淺色:稱取3份0.4g超細涂料黃色漿(固含量:27.0%),1#、2#、3#樣分別加入0.8g、1.2g、1.6g粘合劑。

中色:稱取3份1.2g超細涂料黃色漿,1#、2#、3#樣分別加入2.0g、2.0g、3.6g粘合劑。

深色:稱取3份3.0g超細涂料黃色漿,1#、2#、3#樣分別加入4.0g、6.0g、7.0g粘合劑。

最后將上述混合液加入到原糊中攪拌均勻,按上述1.2.1涂層染色工藝處理,以上染色后織物所測得的摩擦牢度如表13所示。

2.4.3 有機硅改性水性聚丙烯酸酯(PA)打底超細涂料藍織物涂層

淺色:稱取3份0.35g超細涂料藍色漿(固含量:21.0%),1#、2#、3#樣分別加入0.8g、1.2g、1.4g粘合劑。

中色:稱取3份1.0g超細涂料藍色漿,1#、2#、3#樣分別加入1.5g、2.0g、3.0g粘合劑。

表12 有機硅改性水性聚丙烯酸酯(PA)打底超細涂料紅涂層織物的摩擦牢度

表13 有機硅改性水性聚丙烯酸酯打底超細涂料黃涂層織物的摩擦牢度

表14 有機硅改性水性聚丙烯酸酯打底超細涂料藍涂層織物的摩擦牢度

深色:稱取3份3.0g超細涂料藍色漿,1#、2#、3#樣分別加入5.0g、6.0g、7.0g粘合劑。

最后將上述混合液加入到原糊中攪拌均勻,按上述1.2.1涂層染色工藝處理,以上染色后織物所測得的摩擦牢度如表14所示。

由表12、表13、表14可知:為了提高織物的摩擦牢度,基本上粘合劑用量越多牢度越高。但粘合劑必會影響織物的手感[1],使織物表面變硬。所以為了保證織物的手感,我們只要達到織物干、濕摩擦牢度的基本要求即可。數據顯示除了中黃色和深黃色織物應該選擇2#處方,其余都應該選擇3#處方。相應此時的超細涂料紅涂層織物粘合劑用量分別為6.25%、11.1%、18.9%;超細涂料紅涂層織物粘合劑用量分別7.82%、12.9%、19.4%;超細涂料黃涂層織物5.89%、11.1%、20%。

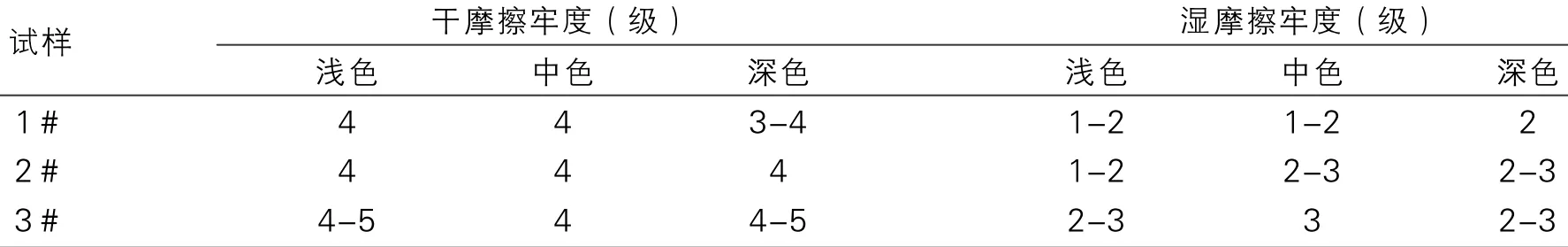

2.5 有機硅改性水性聚丙烯酸酯(PA)打底對不同顏色和深度織物正、反面K/S值的影響

由表15可以看出,隨著織物正面顏色深度的由淺到深,織物背面的K/S值也相應的由小變大。這是因為織物的打底的厚度是相同的,隨著超細涂料用量的增加,濃度變大,背面反射的顏色也就越深。

表15 超細涂料紅涂層織物

表16 超細涂料黃涂層織物

由表16可知,隨著織物正面顏色深度的由淺到深,織物背面的K/S值也相應的由小變大。變化相對較小,這可能和顏色的種類有較大關系。

表17 超細涂料藍涂層織物

從表17看出,反面的K/S值也是隨著正面K/S值的增大而增大。

通過表15、16、17可知,總的來說3種顏色的透色量都相差很少,而且K/S都只有0.3-0.4。基本對背面不產生影響,可以認為基本滿足單面染色的要求。

3 結論

在30-50μm的薄涂層范圍內,為了獲得最佳的手感,有機硅改性水性聚丙烯酸酯(PA)打底和水性聚氨酯(PU)打底的厚度分別為50、30μm。在此涂層厚度范圍內涂層膠打底的織物的背滲量隨著涂層膠打底厚度的增加而減少,隨著色漿涂層厚度的增加而增大。經過涂層膠打底的織物明顯比未打底而直接色涂的織物的背滲量低,但是在此涂層厚度變化范圍內,背滲量雖然隨著厚度的增加而減少,但是變化基本相同。通過驗證涂層的效果,可以看出織物經過涂層染色的表面顏色對另一面的顏色基本不產生影響。涂層色漿處方中,淺色涂層織物的粘合劑用量控制在6%左右,中色涂層織物的粘合劑用量控制在12%左右,深色的粘合劑用量控制在20 %左右,可以獲得3級以上的干摩擦牢度和2-3級左右的濕摩擦牢度。

[1] 柴廣全,等. NF-1涂料染色粘合劑的研制與應用[J],印染,1994,20(3):5-8.

[2] Joffe EE. Theologically Effect on Organic Pigments [J]. Journal Of Coat Technology, 1994(3): 832.

[3] 羅瑞林.織物涂層[M]. 北京: 中國紡織出版社, 1994: 1-3, 19-44.

[4] 季烽.水性聚氨酯進展[J]. 上海化工, 1998,23 (10) : 39-41.

[5] Meng Shung Y. Methods of Coating[J]. Journal of Coated Fabrics, 1996(10): 87-l02.

10.3969/j.issn.1007-550X.2017.03.004

TS193.5

A

1007-550X(2017)03-0046-07

2017-01-03

劉彬(1967-),男,福建福州人,工程師,主要從事染整工藝研究和紡織品檢測。