枕梁型材FSW與MIG接頭性能分析

賴鷗 蔣百威

摘要 對比了攪拌摩擦焊及MIG焊枕梁型材結構,并對焊接接頭的抗拉伸性能、焊接缺陷、沖擊性能、疲勞強度進行了分析,研究結果表明6005A—T6鋁合金枕梁型材攪拌摩擦焊顯微硬度與MIG焊相當,抗拉強度比MIG焊高出10.59%,屈服強度高出8.14%、吸收沖擊功平均高出MIG焊105%、疲勞強度高出7.7%,發現MIG焊接頭中間部位為等軸晶,熔合區部分是沿散熱方向生長的柱狀晶,枝晶粗大;而攪拌摩擦焊接頭中焊核區的晶粒非常細小,焊接接頭熱機影響區晶粒沿焊接方向被拉長,整個區域為條弧狀組織。

關鍵詞 鋁合金;攪拌摩擦焊;疲勞

中圖分類號 U2 文獻標識碼 A 文章編號 2095—6363(2016)12—0109—02

隨著列車速度的不斷提高,為了降低列車的重量,一般采用鋁合金材料,鋁合金材料焊接工藝比較復雜,尤其高強度型號和長厚板材接頭焊接困難,這也成為限制列車輕量化發展的主導要素。為了改善焊接接頭組織性能,提高焊接工藝水平等是軌道車輛制造技術發展主要課題之一。傳統的MIG焊和TIG焊,對型材表面處理要求較高,焊接表面成形不齊,熔深熔透不穩定,對于厚板鋁型材焊接工藝難度較大。另外,與傳統的MIG及TIG焊相比,由于FSW焊接熱量較小所引起的焊接變形就少,故可省略焊道的精整工藝,可減少焊接變形的校正工時。

1試驗材料及方法

1)試驗材料。選用6005A鋁合金擠壓型材。

2)試驗設備。所焊接焊縫均采用自動焊,其中FSW使用厚板靜龍門攪拌摩擦焊專機,MIG焊使用福尼斯自動焊機。

3)試驗方法。采用熔深為13.5 mm的焊縫進行對比試驗攪拌摩擦焊僅需焊接兩道,第一道預焊固定兩側母材,第二道使用攪拌針略長于熔深要求的攪拌頭一次完成焊接,而MIG焊需要4層5道,焊接后進行切割取樣。

2試驗結果與分析

2.1疲勞斷口分析

焊接接頭的疲勞斷口分析是判斷該結構斷裂失效模式、確定失效機理、找出失效原因并提出設計改進與預防措施必不可少的重要手段。斷口分析一般分為定量和定性分析。

2.1.1 6005A-T6鋁合金MIG焊接頭疲勞分析

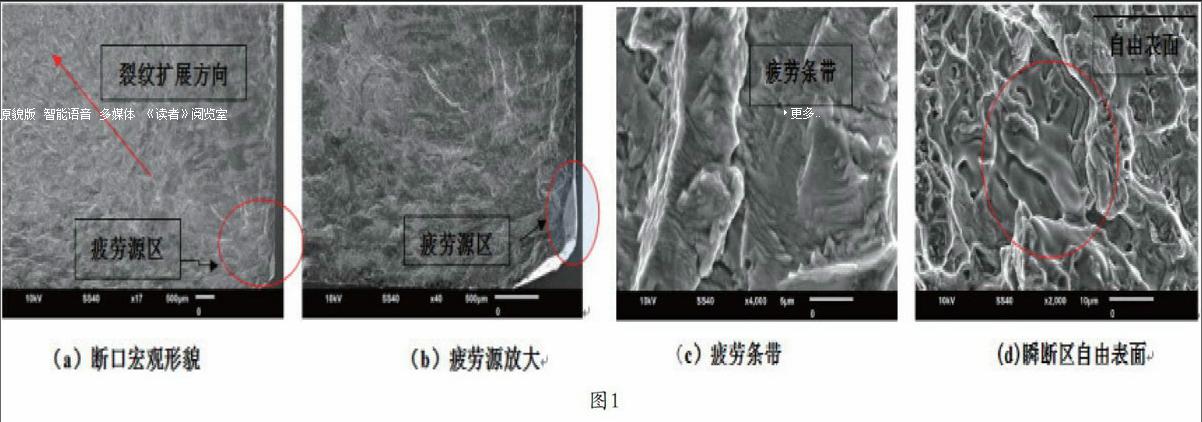

圖1給出了6005A-T6鋁合金MIG焊接頭疲勞試樣在循環載荷為100MPa時疲勞斷口形貌。圖1(a)給出了疲勞斷口靠近疲勞源區部位的宏觀形貌,可以看出圖中放射紋匯聚于一個角落,最終匯聚的部分便是疲勞裂紋萌生的區域。圖1(b)給出了疲勞裂紋萌生區的高倍鏡下的圖,可以看出在裂紋萌生區附近有一些缺陷,此處會導致部件在受力過程中應力集中,這也是此處裂紋萌生的重要原因。圖1(c)給出的是裂紋擴展區的高倍圖像,從圖中可以清晰的看到許多與裂紋擴展方向垂直的疲勞條帶。疲勞帶是判斷循環應力是否引起斷裂的重要依據,疲勞帶的距離和數量也是疲勞斷裂表面定量分析的重要參數。斷口中的每一條疲勞條帶都對應著載荷或應變的一次循環。圖1(d)給出的是瞬斷區的微觀形貌圖,圖中圓圈標注的部分表面比較光滑無,無明顯斷裂特征,這部分屬于自由表面,即未與的對面的部位接觸。焊接材料或者焊接工藝的不合理會產生自由表面,自由表面的存在導致焊接接頭的質量下降。

2.1.2 6005A-T6鋁合金FSW焊接頭疲勞分析

疲勞端口源區宏觀圖可看出,6005A-T6鋁合金攪拌摩擦焊接頭在Smax=160MPa下發生的疲勞斷裂僅有一個裂紋萌生區。焊縫中的自由表面,在裂紋擴展區有一部分形貌和其他部位明顯不同,對該部位進行高倍掃描。自由表面局部放大,該部位為自由表面,無斷裂特征,缺陷尺寸特別細微。攪拌摩擦焊過程中,受攪拌摩擦焊接熱的影響,攪拌頭旋轉區域金屬被塑化,塑化的金屬會隨攪拌頭旋轉而流動。塑化金屬的流動一般被分為3種簡化方式:攪拌頭前進,帶動塑化金屬沿焊接方向水平流動;攪拌頭旋轉,帶動塑化金屬圓周運動;受攪拌頭形狀的影響,塑化金屬沿焊縫厚度方向的流動。不合理的焊接參數會導致焊縫區域的塑化金屬不能充分填充攪拌頭后方和焊縫的厚度方向,因此在焊縫中形成間隙。這種缺陷主要是因為在焊接中的熱輸入過高或不足所致。過高的熱輸入使攪拌區金屬軟化程度大幅提升,過分軟化的金屬與攪拌頭之間的摩擦作用減小,嚴重時會產生相對滑移。過低的熱輸入會降低金屬的軟化程度,致使攪拌區金屬無法充分流動。

2.1.3 S-N曲線分析

S-N曲線的m越大,則S-N曲線的變化趨勢較為平緩,在1×107次壽命區對應的疲勞強度也相應的提高;相反的,S-N曲線的m值越小,說明S-N曲線的變化趨勢越陡,在1×107次壽命區所對應的疲勞強度越低。試驗結果表明,在條件疲勞極限下,6005A-T6鋁合金的MIG焊接頭疲勞強度(存活率為50%)存在著一些差異,MIG焊接頭疲勞強度(存活率為95%)較低為83.85MPa,而FSW接頭疲勞強度(存活率為95%)為90.31MPa。以上幾種焊接接頭的疲勞S-N曲線分別如圖2所示。

3結論

1)在1×107次的條件疲勞極限下,6005AT6鋁合金MIG焊接頭對應95%存活率的疲勞強度為83.75MPa,FSW接頭相對的95%存活率的疲勞強度為90.31MPa。在同一級循環載荷下,MIG焊接頭疲勞壽命較為分散。

2)由于攪拌摩擦焊自身工作原理,相對于MIG焊,焊接過程中不需要填充金屬、保護氣體,可節省一定的制造費用,以1.4m長13.5mm熔深焊縫為例,采用MIG焊焊接,共需要4層5道,平均每道焊接速度為466mm/min,純焊接時間約15min,焊前需要預熱,每層之間需控制層間溫度,生產效率低,熱輸入高,焊后變形大,焊接消耗較多焊絲、氣體。攪拌摩擦焊僅需2道焊縫,平均每道焊接速度為375mm/min,純焊接時間約7.5min,無需預熱,生產效率高,焊后變形在3mm以內,無填充材料;同時攪拌摩擦焊缺陷少,亦可節省返工工時。endprint