雞蛋殼膜機械攪拌分離影響因素研究

遲 媛 王 勇 李蒙福 楊月斌 任 潔 遲玉杰

(1.東北農業大學工程學院, 哈爾濱 150030; 2.東北農業大學食品學院, 哈爾濱 150030)

雞蛋殼膜機械攪拌分離影響因素研究

遲 媛1王 勇1李蒙福1楊月斌1任 潔1遲玉杰2

(1.東北農業大學工程學院, 哈爾濱 150030; 2.東北農業大學食品學院, 哈爾濱 150030)

基于Fluent研究了機械攪拌分離雞蛋殼膜在不同攪拌轉速、顆粒粒徑和料液比下對顆粒懸浮狀態、固含率分布、固相速度和攪拌功率等流場特性的影響。仿真結果表明:增大攪拌轉速,有利于減小容器底部顆粒堆積,且利于顆粒懸浮,但功耗明顯增大;增大顆粒粒徑可減小底部中央區域的顆粒堆積,顆粒逐漸向四周擴散,但顆粒的懸浮高度會降低;增大料液比易在底部產生顆粒堆積。根據仿真結果進行了蛋殼膜分離試驗,以攪拌轉速、攪拌時間、料液比、分離液溫度為影響因素,膜回收率和攪拌功率為評價指標進行二次正交旋轉組合試驗,得出最優因素參數組合。試驗表明提高攪拌轉速和攪拌時間可明顯增大蛋膜回收率,當攪拌時間為18.57 min、攪拌轉速為337.68 r/min、料液比為0.07 g/mL、溫度為20.0℃時,膜回收率達到88.58%,功耗低,分離效果較好。

固液兩相流; 顆粒懸浮; 數值模擬; 蛋殼膜分離

引言

隨著生活水平的提高,人們對禽蛋的需求量越來越大,2015年中國雞蛋產量達2 626萬t,占世界總產量的42.3%,產生的廢棄蛋殼不僅對環境造成污染,也造成了資源的浪費。蛋殼中所含有的碳酸鈣等無機物可用作鈣源添加劑等,蛋膜可用于生物、化工、制藥等[1-4]。若將蛋殼和蛋膜分離開來,各自回收,將會使禽蛋殼、膜得到更有效的利用。目前,蛋殼膜分離方法主要有物理法和化學法,化學法效率低、成本高,不適合工業化生產[5-7]。本文采用物理法,即采用機械攪拌的方式分離蛋殼膜。前期研究結果表明[5]:蛋殼膜分離效果受攪拌轉速、攪拌時間、料液比、分離液溫度的影響,其中,攪拌轉速和攪拌時間的影響更為明顯,因此本文擴大了攪拌轉速和攪拌時間的范圍,繼續探究蛋殼膜的實際分離效果。此外,前期試驗發現分離容器底部邊緣區、中央區及擋板處出現少量顆粒堆積,本文對原有的分離容器作了改進,采用碟形底部結構,同時在擋板和側壁之間留有間隙以探究分離容器內顆粒的懸浮特性。

前期對于分離容器內的單相流動特性進行了模擬研究,本文利用改進后的分離容器對固液兩相流的流動特性進行深入探究。目前,國內學者對固液兩相流已有研究[8-10],在固體顆粒懸浮能力、固相速度、固含率分布以及功率消耗的綜合研究較少[8-11]。本文將蛋殼顆粒簡化為下沉顆粒,基于Fluent 6.3對分離容器內的流動特性進行數值模擬,研究攪拌轉速、料液比和顆粒粒徑對顆粒懸浮程度、固相速度分布、固含率分布和攪拌功率的影響。以期為采用機械式水中攪拌的方式分離蛋殼膜及相關分離容器的設計和優化提供參考。

1 分離裝置

1.1 整體結構

整機結構如圖1所示,液相介質密度ρl為998 kg/m3,固相顆粒密度ρs為2 300 kg/m3,顆粒粒徑ds為0.5~2.5 mm的蛋殼顆粒,料液比為0.03~0.07 g/mL。

圖1 蛋殼膜分離試驗臺總體結構圖Fig.1 Overall structure diagram of eggshell membrane separation experiment device1.計算機 2.功率測試儀 3.電動機 4.支架 5.濾網 6.抽水口 7.擋板 8.碟形底 9.閥門 10.槳葉 11.溫度控制器12.分離容器 13.攪拌軸 14.減速器

1.2 工作原理

電動機提供作業動力,動力經減速器傳至攪拌軸,帶動攪拌軸高速轉動。稱取試驗所需蛋殼碎片放入分離容器中,調節攪拌轉速和分離液溫度,并控制攪拌時間。在擋板、碟形底、側壁和槳葉的作用下產生周期性的流場。在分離液對蛋殼和蛋膜的沖擊、蛋殼之間以及蛋殼和容器內壁之間的相互作用下,大部分蛋殼和蛋膜分離。分離完成后,利用抽水泵將蛋膜從分離容器中抽出,并通過分離容器上方的濾網(100目)收集,同時實現了分離液的可循環利用。待懸浮于分離液中的蛋膜全部抽出以后,通過底部閥門排出水和分離后的蛋殼,完成分離過程。稱量干燥后的蛋膜與理論值比較,計算蛋膜回收率。

1.3 關鍵部件結構設計

分離容器結構與槳型如圖2所示,碟形底分離容器直徑R為340 mm, 容器高400 mm,容器內壁均布4塊寬度w為34 mm的擋板,擋板與側壁間隙S為3.4 mm,容器內液面的高度H為250 mm,采用三葉整體式螺旋推進式攪拌器,該槳葉屬于軸流式攪拌槳,不銹鋼材質,槳葉直徑D為170 mm。容器結構參數如表1所示。

2 數值模擬與分析

2.1 計算物系與模擬工況

模擬采用的攪拌器和分離容器結構參數如表1所示,液相介質為密度ρl=998 kg/m3的水,固相顆粒為密度ρs=2 300 kg/m3的下沉顆粒。采用雙層推進式三葉槳結構,上下2層槳葉之間的協同推動作用可顯著增強流場的主體循環流動,增大湍流強度,利于顆粒懸浮[12]。槳葉安放角度過小會降低整體軸向流速和湍流動能,不利于顆粒懸浮,過大會使功耗急劇增加,模擬發現45°傾斜角最合適。在以上條件下,探究顆粒粒徑ds為0.5~2.5 mm、料液比為0.03~0.07 g/mL和攪拌轉速N為200~400 r/min下對顆粒懸浮程度、固相速度分布、固含率分布和功率消耗的影響。

圖2 分離容器結構與槳型Fig.2 Schematic drawings of stirred vessel and impeller

參數數值參數數值液位高H/mm250槳葉個數n3底部結構碟形底槳葉直徑D/mm170容器直徑R/mm340槳葉厚度b/mm1.5擋板寬度w/mm34槳葉安放角度/(°)45槳葉層間距e/mm83.3擋板與側壁間隙S/mm3.4槳葉離底距離C/mm50

2.2 網格劃分

應用Gambit 2.2軟件對分離容器建模和網格劃分,采用非結構化網格,對槳葉區、近壁區和擋板區加密處理,確保模擬準確性。整個網格數量在106左右,并驗證再增加網格數量對模擬結果基本無影響。

2.3 模型建立

2.3.1流動模型選擇

多相流模型常用2種方法來解決[13],即歐拉-拉格朗日法(Euler-Lagrange)和歐拉-歐拉法(Euler- Euler),歐拉-拉格朗日法顆粒軌道模型法,可模擬粒子在流場中的運動軌跡,但是它忽略了粒子間相互作用,以及離散相對連續相的作用。歐拉-歐拉法也稱雙流體模型。Fluent軟件提供了3種歐拉多相模型,即VOF、Mixture、Euler模型,其中Euler

模型是最為復雜的模型,運算量較大,但是它計算的準確度較高,廣泛應用于固液懸浮和流化床等需要準確計算的問題中。MICALE 等[14]認為歐拉多相流模型可以很好地模擬固液兩相體系,反映懸浮高度和轉速的關系,因此,該模擬采用Euler模型對蛋殼顆粒在容器內的懸浮特性進行研究。

大多數文獻中提到對攪拌旋轉區即動區域的處理采用的是多重參考系法MRF[7-10],主要原因是處理過程簡單,而MRF適合于處理穩態流場。對于槳葉和擋板使得流場產生的周期特性,該方法顯然不能很好地處理。滑移網格法(Moving mesh)則適合于槳葉和擋板相互作用較強的非穩態體系中,OCHIENG 等[15]指出瞬態法比穩態法更適于模擬固液懸浮狀態和懸浮高度,因此,對該流場采用非穩態處理,動區域采用滑移網格法。由于標準k-ε湍流模型處理準確性不高,收斂性較差[16-18],本文采用的是RNGk-ε湍流模型。

2.3.2模型初始化與邊界條件設定

初始化時加入固含率一定的固體顆粒,默認將其均勻地分散在整個分離容器內。對流場應用非穩態計算,計算開始前對槳葉區設定扭矩監視窗口,當最后的扭矩基本不再變化時,說明已達到收斂。

液面采用對稱邊界條件,槳葉、軸、擋板和分離容器內壁均采用固壁邊界條件,容器側壁近區域處的雷諾數較低,湍流流動不充分,且分子間粘性力影響較大,可采用標準壁面函數來求解物理參數。動、靜區域通過交界面傳遞質量、能量和動量。采用基于壓力的隱式求解算法,壓力與速度耦合關系采用 SIMPLE 系列算法,差分格式為一階迎風[19-21]。

2.4 功率消耗對比

功率消耗為

(1)

式中P——攪拌功率,WN——攪拌轉速,r/minT——攪拌扭矩,N·m

應用AWS2013型功率分析儀測得每組試驗中槳葉消耗功率。攪拌功率主要受攪拌轉速的影響,在ds=0.5 mm,αs=0.05 g/mL,t=30℃下得到了攪拌功率的實測值,并與仿真值進行了對比,對比結果如表 2所示。實測值明顯高于仿真值,這是由于實測環境并非理想狀態,且電動機、減速器、攪拌轉軸之間的傳動效率也會對實測值產生影響。隨轉速的升高,仿真值和實測值的誤差率有減小的趨勢,誤差范圍在10.15%~19.60%。

表2 不同轉速下攪拌功率的仿真值與實測值Tab.2 Results of stirring power for simulation and experiment at different rotational velocities W

2.5不同的操作條件下對固含率分布、固相速度和攪拌功率的影響

2.5.1碟形槽底結構下固相速度與固含率分布

圖3為固含率分布對比,由圖3可知,試驗的槽底部和側壁下方的顆粒堆積與模擬值相近,總體來看,模擬值能夠反映實際顆粒分布情況。圖4為兩擋板間速度矢量圖和固相分布云圖(N=400 r/min,ds=0.5 mm,αs=0.5 g/mL)。由圖4a可知,整個流場為軸向流場,下層槳葉產生的射流傾斜向下,撞擊分離容器底部之后,大部分射流沿徑向運動,再沿容器側壁向上運動到液面處,在上層槳葉的抽吸作用下沿軸向下運動,形成貫穿分離容器的主體循環,中心渦心處存在較大的固含率空隙區,少部分射流會在容器底部折返到槽中央沿軸向上運動,該區域被稱為誘導錐形區(又稱死區),該區域易產生顆粒堆積,這與丁楊[22]采用六斜葉渦輪槳得出的結論一致。由圖4b可知,固液懸浮的成因是分離容器內攪拌槳葉產生強烈的湍流動能把堆積在容器底部的固相顆粒掃出容器底部,從而形成固液懸浮溶液,主要受軸向流場和湍流強度的影響。在高轉速下,水流會對顆粒產生較強的推動力,顆粒隨流場流型運動。總體來看,容器底部固含率最大,液面和循環渦心處最小。

圖3 模擬與試驗的固含率對比Fig.3 Comparisons of solid holdups for simulation and experiment

圖4 兩擋板間速度矢量圖和固相分布云圖Fig.4 Velocity vector and solid phase distribution profiles

2.5.2料液比的影響

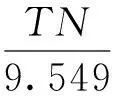

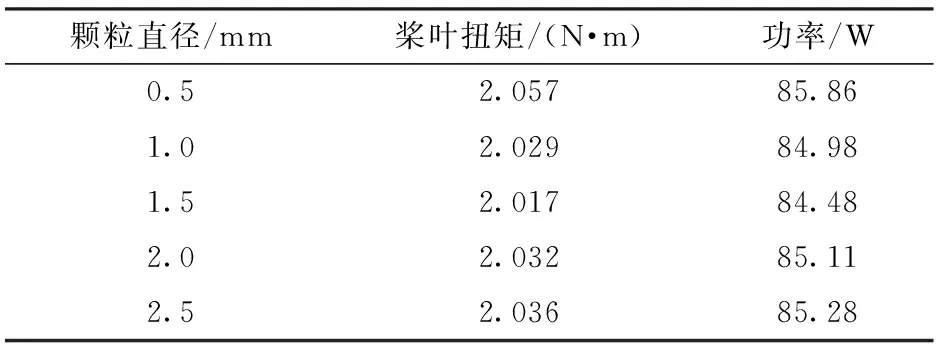

表3為不同料液比下槳葉產生的扭矩和功率,隨料液比增大扭矩和功率無明顯變化。

圖5a~5d分別為不同料液比下,不同徑向位置(分別為r/R=0.33、r/R=0.50、r/R=0.78、近壁區,r為距容器中心軸的距離)處固含率軸向分布曲線(N=400 r/min,ds=0.5 mm)。由圖5a~5d可知,固含率在整個軸向(從低到高)分布上呈先迅速減小再緩慢增大,最后迅速減小趨勢,這與圖4b中的固含率分布云圖基本一致。隨料液比的增大,固含率分布曲線呈上升趨勢。

圖5e~5h為不同料液比下,不同的徑向位置(分別為r/R=0.33、r/R=0.50、r/R=0.78、近壁區)固相速度軸向分布曲線,由圖5e~5h可知,不同料液比下的固相速度變化趨勢無明顯差別。

表3 不同料液比下扭矩和功率消耗Tab.3 Torque and power at different solid volume fractions

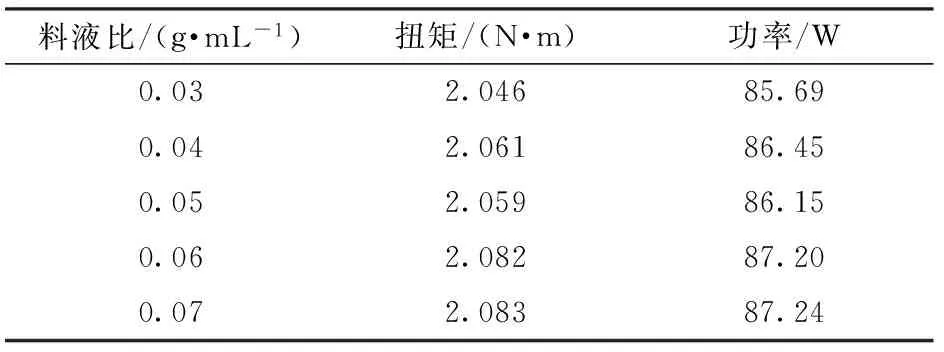

圖6為不同料液比下分離容器底部固含率的分布云圖。隨料液比增大,底部顆粒堆積范圍不斷擴大,底部與側壁連接處開始出現顆粒堆積,懸浮效果變差。因此,為保證蛋殼顆粒懸浮,可適當減小料液比。

增大料液比,容器底部顆粒堆積范圍擴大,因此在蛋殼膜分離試驗中可適當減小料液比,以減小底部顆粒堆積。而料液比對固相速度分布和攪拌功率基本無影響。

圖5 不同料液比下固含率和固相速度的軸向分布曲線Fig.5 Axial distribution curves of solid holdup and solid phase velocity at different solid-liquid ratios

圖6 不同料液比下分離容器底部固含率的分布云圖Fig.6 Solid holdup distribution contours of bottom at different solid-liquid ratios

2.5.3攪拌轉速的影響

圖7 不同轉速下固含率和固相速度的軸向分布曲線Fig.7 Axial distribution curves of solid holdup and solid phase velocity at different stirring rotational velocities

圖7a~7d為不同攪拌轉速下、不同徑向位置處固含率軸向分布曲線(ds=0.5 mm,αs=0.5 g/mL)。由圖7a~7d可知,0.05 m以下軸向位置,轉速越高固含率越大。在軸向中部位置,固含率隨轉速的增大而降低,圖7b、7c較為明顯,這種變化趨勢不利于顆粒的均勻化,但利于顆粒懸浮。液面處的固含率隨轉速增大而增大,說明轉速越高,主體循環能力越強,可將顆粒推送到更高的位置。

圖7e~7h為不同攪拌轉速下,不同徑向位置處固相速度分布曲線。由圖7e~7h可知,在軸向下部區域,轉速越高固相速度的增幅越大。其他區域,轉速越高固相速度越大,差別較為明顯。在圖7g中,軸向高度0.10 m處,即渦心處的固相速度基本一致。

表4為不同轉速下槳葉產生的扭矩和功率消耗,轉速越大,扭矩越大,攪拌功率隨之增大。

圖8為不同轉速下分離容器底部固含率分布云圖,轉速升高底部中央區域的堆積顆粒開始向四周發散,堆積范圍不斷減小。為保證蛋殼顆粒懸浮,在考慮功耗的前提下,可適當增大轉速。

增大攪拌轉速,容器底部的固含率減小,液面處增大,攪拌功率亦隨之增大。為減小容器底部顆粒堆積,保證蛋殼顆粒懸浮,在考慮功耗的影響下,可適當增大攪拌轉速。

表4 不同轉速下扭矩和功率消耗Tab.4 Torque and power at different stirring rotations

圖8 不同轉速下分離容器底部固含率分布云圖 Fig.8 Solid holdup distribution contours of bottom at different stirring rotational velocities

2.5.4顆粒直徑的影響

圖9 不同顆粒直徑下固含率和固相速度軸向分布曲線Fig.9 Axial distribution curves of solid holdup and solid phase velocity for different particle diameters

圖9a~9d為不同顆粒直徑下、不同徑向位置處固含率軸向分布曲線(N=400 r/min,αs=0.5%)。如圖9a所示,在不同徑向位置處,軸向高度0.05 m以下,增大顆粒直徑固含率下降,說明顆粒直徑越大越不易在容器底部中央區域堆積。0.05~0.15 m軸向中部區域固含率的差別不明顯。0.15~0.225 m軸向區域與下部區域結論相反,即隨軸向高度增加,顆粒直徑越大固含率就越大,增加幅度亦越大,說明顆粒在運動到此高度時已開始發生偏轉。0.225~0.25 m靠近液面區域,顆粒直徑越大固含率越小,說明顆粒直徑越大,越不易被推送到液面。

圖9e~9h為不同顆粒直徑下、不同徑向位置處固相速度分布曲線。圖9e~9g中,即徑向位置r/R=0.33、r/R=0.5、r/R=0.78處的固相速度趨勢無明顯差別。圖9h中,近壁區處的固相速度隨顆粒直徑增大而減小,說明顆粒直徑越大,越不易在液相中懸浮。

表5為不同顆粒直徑下槳葉產生的扭矩和功率消耗,不同顆粒直徑下扭矩無明顯差別。

表5 不同顆粒直徑下扭矩和功率消耗Tab.5 Torque and power for different particle diameters

圖10為不同顆粒直徑下分離容器底部固含率

分布云圖,增大顆粒直徑,底部中央區的顆粒堆積越少,顆粒向槽底徑向擴散,但是槽底部總顆粒數量有增大的趨勢。為減小底部蛋殼顆粒沉積,可適當減小顆粒粒徑。

增大顆粒直徑,顆粒在底部沿徑向運動的能力加強,不易在槽底部中央區域產生顆粒堆積,但顆粒的懸浮高度會降低,顆粒沿軸向運動阻力加大,為保證蛋殼顆粒的懸浮性能,后期試驗可選擇顆粒粒徑在1 mm以下的蛋殼。顆粒直徑對攪拌功率消耗基本無影響。

圖10 不同顆粒直徑下底部固含率分布云圖Fig.10 Solid holdup distribution contours of bottom for different particle diameters

3 殼膜分離試驗

3.1 試驗條件

AWS2013型功率分析儀。東北農業大學第二食堂提供種類、大小基本一致的當季新鮮生雞蛋殼。WENT-NT型加熱器。JFSD-100-Ⅱ型粉碎機。VFD-M型變頻器。TP-3000型抽水泵。分離液為自來水。

3.2 試驗因素與試驗指標

選擇攪拌轉速、攪拌時間、分離液溫度和料液比為試驗因素。將蛋膜回收率作為試驗指標。測定本試驗中所選用的蛋殼中蛋膜與蛋殼的比值,取一定量蛋殼稱量,均分為3組,去除蛋液,清洗,分離(蛋殼中的膜已被基本全部分離),干燥后稱量,測定結果顯示,3組實驗蛋膜與蛋殼(蛋外殼和蛋膜)的比值分別為3.03%、3.04%和3.06%,取均值3.043%,之后試驗中按3.043%作為蛋膜的回收標準。試驗時稱取蛋殼碎片質量為M,理論上質量為M的蛋殼碎片中應含有0.030 43M的膜,試驗后質量為m的膜回收率為

(2)

3.3 試驗方案

試驗采用4因素5水平2次正交旋轉組合設計試驗[23],計算各組試驗蛋膜回收率,分析各因素對試驗指標的影響,影響因素水平編碼如表6所示。

表6 試驗因素編碼Tab.6 Experimental factors levels

3.4 試驗結果與分析

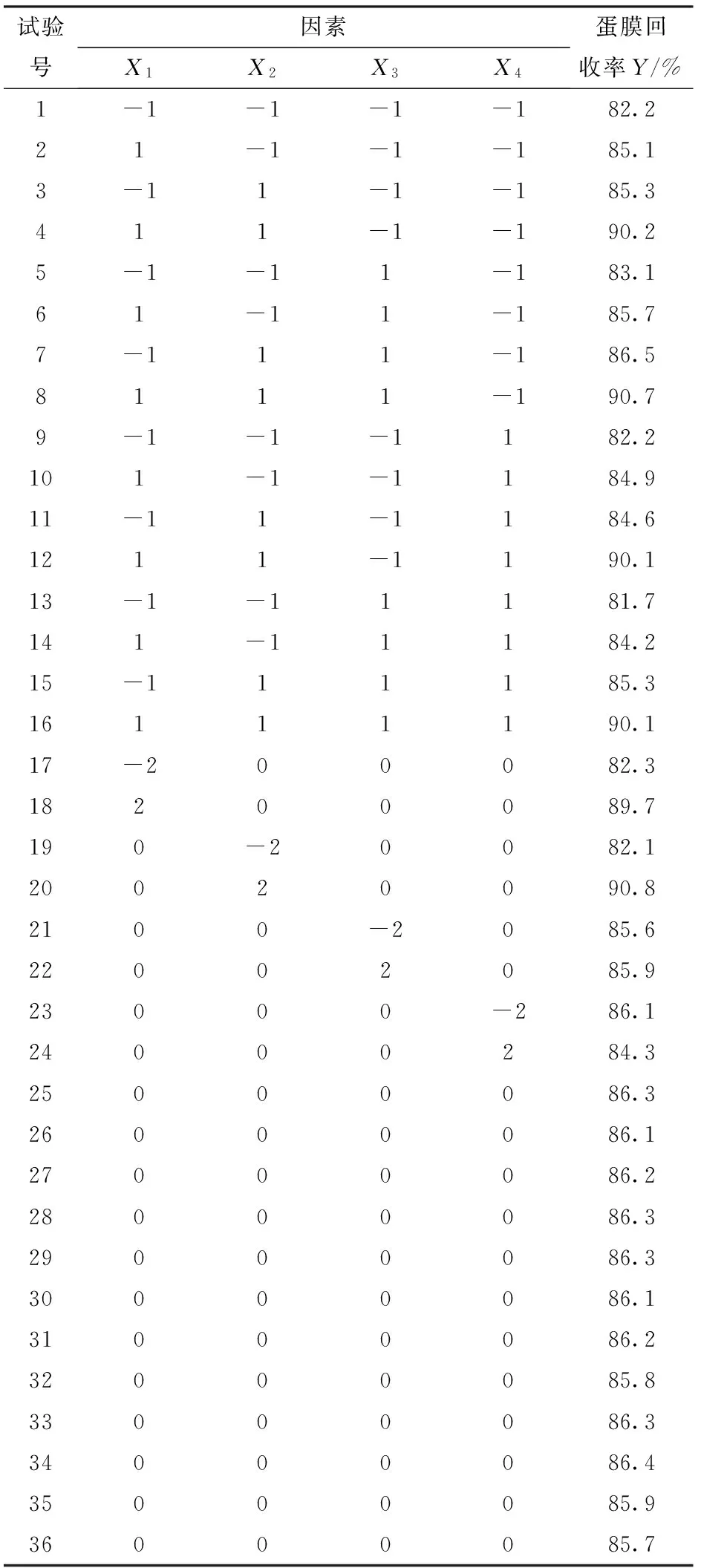

試驗結果如表7所示。X1、X2、X3、X4為因素編碼值。

利用Designer-Expert 8.0.6軟件對試驗結果二次回歸分析,同時進行多元回歸擬合,得到膜回收率Y試驗指標的回歸方程,并檢驗其顯著性。

表7 正交試驗結果Tab.7 Results of orthogonal experiment

(3)

3.4.1各因素對試驗指標的影響規律

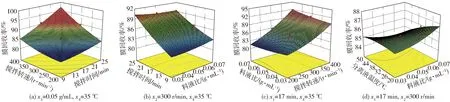

為直觀分析蛋膜回收率和各個因素之間的關系,利用Design-Expert軟件得到各因素交互作用的響應曲面,如圖11所示。

表8 試驗結果方差分析Tab.8 Variance analysis of test results

注:*** 表示極顯著(P<0.01);** 表示顯著(0.01 由圖11a可知,當攪拌時間一定時,膜回收率隨攪拌轉速的增大而增大,為得到較高的膜回收率,最優的攪拌轉速需大于300 r/min。當攪拌轉速一定時,膜回收率亦是隨攪拌時間的增大而增大,為保證較高的膜回收率,同時減小功耗,最優的攪拌時間需大于17 min。攪拌時間和攪拌轉速的交互作用對膜回收率影響效果最為顯著,這是因為蛋殼和蛋膜的分離主要是靠蛋殼和蛋膜之間的撞擊以及水流對蛋膜的沖擊作用來實現的。增加攪拌轉速使得流場湍流程度增加,另外,增加攪拌時間會使蛋殼和蛋膜有充分時間進行有效分離。 由圖11b可知,當攪拌時間一定時,膜回收率隨料液比有減小的趨勢,這是因為增大料液比會使分離容器底部的顆粒沉積量增多,使得部分顆粒無法被充分攪動。當料液比一定時,膜回收率隨攪拌時間的增大明顯增大,為保證膜的回收率,同時在考慮能耗的情況下,可適當提高攪拌時間,最優的攪拌時間為17~25 min。 圖11 交互作用影響下的響應曲面Fig.11 Response surfaces under interaction influence 由圖11c可知,當攪拌轉速較低時,膜回收率隨液比的增大而減小,低轉速下增大料液比易在容器底部產生顆粒堆積,當攪拌轉速較高時,膜回收率隨料液比的增大而增大,高轉速下增大料液比不易在容器底部產生顆粒堆積,同時增大了顆粒間碰撞幾率,有利于蛋殼膜的分離。當料液比一定時,膜回收率隨攪拌轉速的增大而增大。從蛋殼膜分離效率考慮可同時增大料液比和攪拌轉速,最優攪拌轉速為300~400 r/min,最優料液比為0.05~0.07 g/mL。 由圖11d可知,當分離液溫度較低時,膜回收率隨料液比的增大而緩慢增大,當分離液溫度較高時,膜回收率隨料液比的增大而減小。當料液比較低時,膜回收率隨分離液溫度變化不明顯,當料液比較高時,膜回收率隨分離液溫度增大而減小。為增大膜回收率且減小能耗,可降低分離液溫度和增大料液比。最優分離液溫度為20~32℃,料液比為0.05~0.07 g/mL。 試驗指標攪拌功率主要受攪拌轉速的影響,攪拌轉速升高,攪拌功率明顯升高;料液比、分離液溫度和攪拌時間對槳葉攪拌功率基本無影響,但是攪拌時間和分離液溫度對整個分離過程的能耗有影響。 3.4.2優化分析 為使膜回收率最高,提高效率,節約能源,并得出最佳試驗因素水平組合,利用Design-Expert軟件對試驗因素進行優化設計。優化的過程中,在保證良好分離效果的同時,盡量減小攪拌時間、攪拌轉速和分離液溫度,增大料液比,目的是減小功耗、提高效率。根據圖11響應曲面的分析得到優化條件為 通過上述優化得到各因素最優組合,當攪拌時間為18.57 min、攪拌轉速為337.68 r/min、料液比為0.07 g/mL、溫度為20℃時,膜回收率最高為89.26%。 3.4.3驗證試驗 根據優化結果,選取攪拌時間18.57 min、攪拌轉速337.68 r/min、料液比0.07 g/mL、分離液溫度20℃作為試驗條件重復3次驗證試驗,其他試驗條件與正交試驗條件一致,試驗結果(膜回收率):88.64%、88.10%、89.01%,取3次均值88.58%作為最終試驗結果,與優化結果接近,優化結果可信。試驗情況如圖12所示。 圖12 試驗情況圖Fig.12 Experiment photos (1)模擬分析了料液比、攪拌轉速和顆粒粒徑對碟形分離容器內顆粒運動特性的影響。增大料液比或減小攪拌轉速,分離容器底部顆粒堆積范圍擴大,增大顆粒粒徑,容器底部顆粒沿徑向運動的能力增強,但同時也會降低顆粒的懸浮高度。 (2)對設計的試驗裝置進行二次旋轉組合設計試驗,建立蛋膜回收率和各個試驗因素之間的回歸模型,通過響應面來分析蛋膜回收率和各組合因素之間的關系,確定了影響蛋膜回收率因素由大到小依次為:攪拌轉速、攪拌時間、分離液溫度、料液比。 (3)對試驗結果進行了優化,確定了攪拌時間18.57 min,攪拌轉速337.68 r/min、料液比0.07 g/mL、分離液溫度20℃下的膜回收率為88.58%,驗證試驗結果與優化結果相接近,優化結果可信。 1 周艷華.可溶性雞蛋殼膜蛋白與多肽的制備及其抗氧化活性的研究[D].武漢:華中農業大學,2010. ZHOU Yanhua. The study of preparing soluble eggshell membrane protein and peptide and antioxidative activity [D]. Wuhan: Huazhong Agricultural University, 2010.(in Chinese) 2 司偉達,王旭清,韓兆鵬,等.雞蛋殼資源的再開發及研究進展[J].農產品加工·學刊,2012(10):36-37. SI Weida, WANG Xuqing, HAN Zhaopeng, et al. The development and research progress of egg shell resource[J]. Academic Periodical of Farm Products Processing, 2012(10): 36-37.(in Chinese) 3 MATEJ B. Eggshell membrane biomaterialas a platform for applications in materials science[J]. Acta Biomaterialia, 2014,10(9): 3827-3835. 4 張世慶,戴其俊,孫力,等. 禽蛋裂紋檢測敲擊裝置的力學分析與結構優化[J/OL].農業機械學報,2017,48(5):363-368.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?file_no=20170546&flag=1. DOI:10.6041/j.issn.1000-1298.2017.05.046. ZHANG Shiqing, DAI Qijun, SUN Li, et al. Mechanical analysis and structural optimization of egg crack detection rapping device[J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2017, 48(5): 363-368.(in Chinese) 5 遲媛,王勇,任潔,等.雞蛋殼膜分離裝置設計及試驗研究[J].東北農業大學學報,2016,47(8):90-99. CHI Yuan, WANG Yong, REN Jie, et al. The design and experimental study of eggshell membrane separation device[J]. Journal of Northeast Agricultural University, 2016, 47(8): 90-99.(in Chinese) 6 李濤,馬美湖,蔡朝霞,等.雞蛋殼膜高效環保分離方法的研究[J].環境工程,2009,27(增刊1):533-537. LI Tao, MA Meihu, CAI Chaoxia, et al. Study on efficient and environmentally friendly separation method of eggshell membrane[J].Environmental Engineering, 2009, 27(Supp.1): 533-537.(in Chinese) 7 MICHAEL D, VLADIMIR V. Egg shell membrane separation: US,8418943[P]. 2013-04-06. 8 楊敏官,來永斌.攪拌槽內固液懸浮特性的試驗研究[J].機械工程學報,2011,47(6):186-192. YANG Minguan, LAI Yongbin. Experimental study on the characteristics of solid liquid suspension in stirred tank[J]. Journal of Mechanical Engineering, 2011,47(6): 186-192.(in Chinese) 9 黃雄斌,閆憲斌,施力田.固液攪拌槽內液相速度的分布[J].化工學報,2002,53(7):717-722. HUANG Xiongbin, YAN Xianbin, SHI Litian. Distribution of liquid phase velocity in solid-liquid stirred tank[J]. CIESC Journal, 2002, 53(7): 717-722.(in Chinese) 10 李良超,楊軍,徐斌.輕密度顆粒在攪拌槽內懸浮特性的數值模擬[J].農業工程學報,2013,29(16):42-49. LI Liangchao, YANG Jun, XU Bin. Numerical simulation of the suspension characteristics of light density particles in stirred tank[J]. Transactions of the CSAE, 2013, 29(16): 42-49.(in Chinese) 11 周濟人,湯方平,石麗建,等. 基于CFD的軸流泵針對性設計與試驗[J/OL].農業機械學報,2015,46(8):42-47. http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20150807&journal_id=jcsam.DOI:10.6041/j.issn. 1000-1298.2015.08.007. ZHOU Jiren, TANG Fangping, SHI Lijian, et al. Design and test flow pump shaft based on CFD[J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2015,46(8): 42-47.(in Chinese) 12 石代嗯.分離容器內流固耦合的實驗研究與數值模擬[D].北京:北京化工大學,2014. SHI Daien. Experimental study and numerical simulation of fluid-solid coupled in a stirred tank[D]. Beijing: Beijing University of Chemical Technology, 2014.(in Chinese) 13 于勇.FLUENT入口與進階教程[M].北京:北京理工大學出版社,2008:145-187. 14 MICALE G, GRISAFI F, RIZZUTI L, et al. CFD simulation of particle suspension height in stirred vessels[J]. Chemical Engineering Research and Design, 2004, 82(9): 1204-1213. 15 OCHIENG A, LEWIS A E. CFD simulation of solids off-bottom suspension and cloud height[J]. Hydrometallurgy, 2006, 82(1-2): 1-12. 16 TATTERSON G B. Fluid mixing and gas dispersion in agitated tanks[M].New York: McGraw-Hill,1991. 17 李良超,徐斌,楊軍.基于計算流體力學模擬的下沉與上浮顆粒在攪拌槽內的固液懸浮特性[J].機械工程學報,2014,50(12):185-191. LI Liangchao, XU Bin, YANG Jun. Solid-liquid suspension characteristics of sinking and floating particles in a stirred tank based on computational fluid dynamics simulation[J]. Journal of Mechanical Engineering, 2014, 50(12):185-191.(in Chinese) 18 王福軍.流體機械旋轉湍流計算模型研究進展[J/OL].農業機械學報,2016,47(2):1-14.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20160201&journal_id=jcsam.DOI:10.6041/j.issn.1000-1298.2016.02.001. WANG Fujun. Advances in computational models of turbulent flow in fluid machinery[J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2016,47(2): 1-14.(in Chinese) 19 孫銳,李爭起,吳少華,等.不同湍流模型對強旋流動的數值模擬[J].動力工程,2002,22(3):1750-1758. SUN Yue, LI Zhengqi, WU Shaohua, et al. Numerical simulation of strong swirling flow with different turbulence models[J]. Power Engineering, 2002, 22(3): 1750-1758.(in Chinese) 20 彭家強,宋丹路,宗營營.基于Fluent 四通道煤粉燃燒器流場數值模擬[J].機械科學與技術,2012,31(1):63-66. PENG Jiaqiang, SONG Danlu, ZONG Yingying. Numerical simulation of flow field of four channel pulverized coal burner based on Fluent[J]. Mechanical Science and Technology, 2012, 31(1): 63-66.(in Chinese) 21 任杰.攪拌反應器流場與動力性能的模擬及實驗研究[D].鄭州:鄭州大學,2007. REN Jie. Simulation and experimental study on flow field and dynamic performance of stirred reactor[D]. Zhengzhou: Zhengzhou University, 2007.(in Chinese) 22 丁楊.雙層攪拌體系中固液兩相流的數值模擬研究[D].上海:華東理工大學,2015. DING Yang. Numerical simulation of solid liquid two phase flow in a double layer stirring system[D]. Shanghai: East China University of Science and Technology, 2015.(in Chinese) 23 徐中儒.試驗回歸設計[M].哈爾濱:黑龍江科技出版社,1998. InfluenceFactorsofSeparatingEggMembranefromEggshellbyMechanicalStirring CHI Yuan1WANG Yong1LI Mengfu1YANG Yuebin1REN Jie1CHI Yujie2 (1.CollegeofEngineering,NortheastAgriculturalUniversity,Harbin150030,China2.CollegeofFoodScience,NortheastAgriculturalUniversity,Harbin150030,China) The method of mechanical stirring to separate egg membrane from eggshell has the advantages of high separating efficiency, bulk processing and no pollution to the environment. Fluent 6.3 was used to explore the effects of different stirring rotational velocities, particle diameter sizes and solid-liquid ratios on the flow field characteristics of the particle suspension state, solid holdup distribution, solid-phase velocity and stirring power consumption. Simulation results showed that the scope of particle accumulation at the bottom would be decreased while the solid-liquid ratio was decreased and the solid-liquid ratio should be reduced properly. Particles accumulation was decreased while stirring rotational velocity was increased, but power consumption would be increased dramatically, in order to ensure most particles suspension and reduce power consumption, the stirring rotational velocity should be set as 300~350 r/min in experiment. Enlarging particles diameter size can reduce particle accumulation at bottom, lower particles suspension height, and increase the moving resistance of particles along the axial direction in the flow field, so the particles size of 1.5~2.5 mm can be chosen for eggshell separation experiment. Therefore, appropriate conditions were obtained for the experiment of separating membrane from eggshell according to the simulation results. Moreover, quadratic orthogonal rotary combination experiments were carried out with factors of stirring rotational velocity, stirring time, solid-liquid ratio and separating medium temperature. The experimental data was optimized and analyzed by Design-Expert 8.0.6. The regression model between the experiment index and the factors was obtained. Meanwhile, the response surfaces were established between membrane recovery and experiment factors in order to obtain the relationship intuitively. The experiment result showed that the importance of stirring rotational velocity to egg membrane recovery was the most, and then the stirring time, separation medium temperature and solid-liquid ratio. The interaction between stirring time and stirring rotational velocity to separation effect was the most significant. Optimization results showed that the membrane recovery rate reached 88.58% while the stirring time was 18.57 min, stirring rotational velocity was 337.68 r/min, solid-liquid ratio was 0.07 g/mL, and the separation medium temperature was 20℃, and the separation effect of egg membrane from eggshell was perfect. Conclusions of numerical simulation and experiment would improve the membrane recovery and utilization of discarded eggshell, and provide a reference for the solid-liquid two-phase flow and related study. liquid-solid two-phase flow; particles suspension; numerical simulation; eggshell membrane separation TS253.3 A 1000-1298(2017)09-0359-10 10.6041/j.issn.1000-1298.2017.09.046 2017-01-04 2017-03-05 國家蛋雞產業體系項目(CARS-41-K25)和黑龍江省博士后經費項目(LBH-Z14032) 遲媛(1974—),女,副教授,博士,主要從事流體傳動與控制研究,E-mail: cy207@126.com

4 結論