板材特種沖壓技術(上)

文/于海平,黨海青,童衍辰·哈爾濱工業大學材料科學與工程學院

板材特種沖壓技術(上)

文/于海平,黨海青,童衍辰·哈爾濱工業大學材料科學與工程學院

本文重點介紹了幾種典型的板材特種沖壓成形技術的原理和特點,包括高壓水射流漸進成形、徑向加壓的充液拉深成形、高壓氣脹成形、超聲振動塑性成形、激光熱應力成形、激光沖擊成形、顆粒介質成形、電液成形、電磁成形、熱成形-淬火一體化成形等。簡析了每種成形技術研究發展面臨的問題和應用前景。

隨著交通運輸、航空航天等高技術產業的迅速發展,節能、降耗、減排等強制性社會經濟發展目標的實現對運載工具產品的質量、性能、輕量化等都提出了更高的要求。在這些產品結構中,很大一部分零部件是由金屬板材沖壓加工制造出來的。目前,沖壓生產面臨如下方面的挑戰:制件形狀更復雜,尺寸和形位精度要求更高,材料更薄,新材料使用多,要求表面完整性好、抗疲勞性能好等。雖然傳統板材沖壓技術具有生產效率高、大批量生產條件下單件成本低、成形件精度高等優點,但是傳統的板材成形模具與工件一般為一一對應關系,模具結構復雜,制造費用昂貴,設計、加工與調試周期長,導致工藝柔性低及成本浪費嚴重。同時,各種先進制造領域對板材成形技術發展提出了工藝柔性化、設計個性化、批量小型化的要求。鑒于此,對板料特種沖壓技術的需求應運而生。板材特種成形技術是指除了傳統鋼模沖壓外,以特種能場或介質為力源來加工板料的成形技術的統稱,如液體、氣體、聲、光、電、磁、熱等介質或能場。特種沖壓成形技術不僅具有一般沖壓成形技術共有的優點,還具有各自的特點與適用范圍。針對具體生產需求,獲取各種特種沖壓技術原理、特點的認知,有益于做出適合的工藝技術選擇,進一步提高了沖壓件的成形能力和成形品質。

高壓水射流漸進成形技術

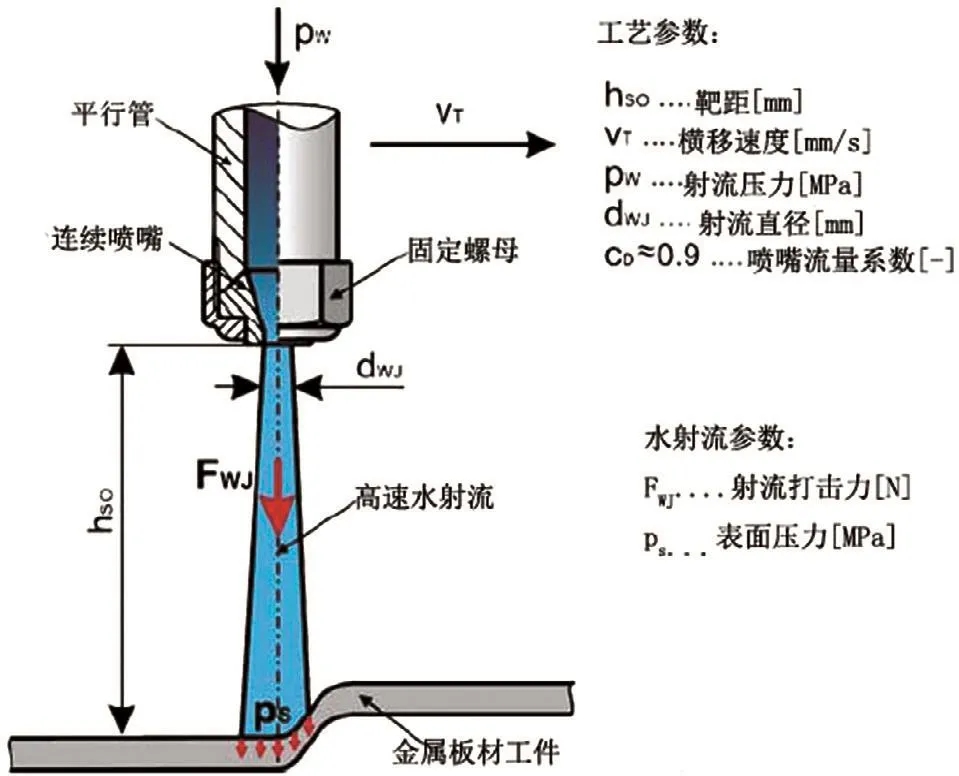

高壓水射流漸進成形技術是用高壓泵將水轉化成一種具有高速、高壓性質的流束,然后利用這種具有壓強和射流壓力的流束替代普通無模漸進成形的金屬工具頭對工件進行加工,其成形原理如圖1所示。金屬板材高壓水射流漸進成形技術采用快速原型技術中“分層制造”的思想,當作用在表面上的壓力超過材料的屈服極限值時,板材將發生局部塑性變形,達到最終效果后,調整參數加工下一層,如此循環直至最終成形,實現分層加工。

從上述工藝原理可知,高壓水射流板材漸進成形是一種柔性化的板材數控加工技術。與傳統鋼模沖壓成形不同,這種方法不需要專用的模具,而且成形極限較高。此外,成形工件的復雜程度和延伸率比傳統工藝要高,同時由于局部漸進成形所需的成形力小,設備的能耗低,不僅節能而且無噪聲污染,故它也屬于綠色加工范疇。但是高壓水射流漸進成形的過程十分復雜,還有待于深入研究。

圖1 高壓水射流漸進成形原理

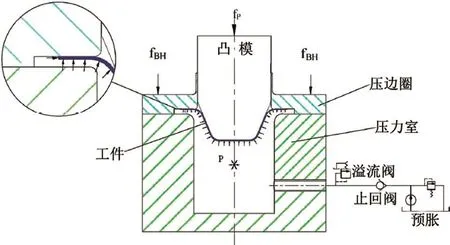

圖2 徑向加壓充液拉深工藝

徑向加壓的充液拉深成形技術

徑向加壓充液拉深技術是在原有的普通充液拉深基礎上,加上了獨立或非獨立的液壓加載系統,在拉深凸模對毛坯作用的同時,利用該系統使高壓液體在毛坯變形區的外緣施加徑向壓力,改變變形區的應力狀態,使徑向拉應力減小。溢流的液體在板料與壓邊圈、板料與凹模之間形成雙面流體潤滑,減小摩擦阻力,從而進一步提高了板材的承載能力,提高了大高徑比、難成形材料零件的可成形性。帶獨立徑向液壓加載系統的被稱為主動徑向加壓充液拉深成形技術。帶非獨立徑向液壓加載系統的充液拉深成形技術原理如圖2所示。

雖然板材的承載能力以及大高徑比、難成形板料的成形性得到了進一步的提高,但是由于采用該技術的零件拉深比較大,其液室壓力、徑向壓力、預成形初始壓力、保壓時間等工藝參數的選取及匹配關系較普通的充液拉深工藝更復雜,而且其所用的模具和設備也相當復雜,目前該技術的應用也有一定的局限性,需要進一步的理論研究和實踐突破。

高壓氣脹成形技術

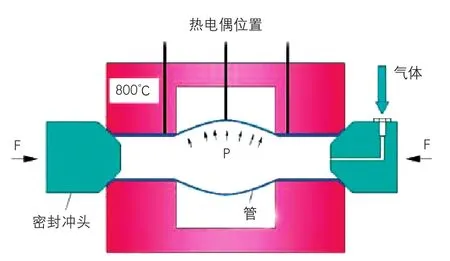

高壓氣脹成形技術是將原始管坯放入已經加熱到指定溫度的模具中,然后采用左右沖頭將管材密封,接著在一定的溫度下,通過軸向補料和氣體脹形壓力的協同控制,將管材脹形貼模。最后,在內部保壓的作用下,冷卻到指定溫度后開模取件,其成形原理如圖3所示。

圖3 高壓氣脹成形原理

高壓氣脹是將管坯或板料加熱到一定溫度以氣體為傳力介質,從而使材料的變形能力提高,同時變形抗力顯著降低,所以在高壓下可使管材或板材完全貼模從而成形薄壁復雜結構件,而且其回彈小、成形精度高,整體性和可靠性較高。

板材超聲振動成形技術

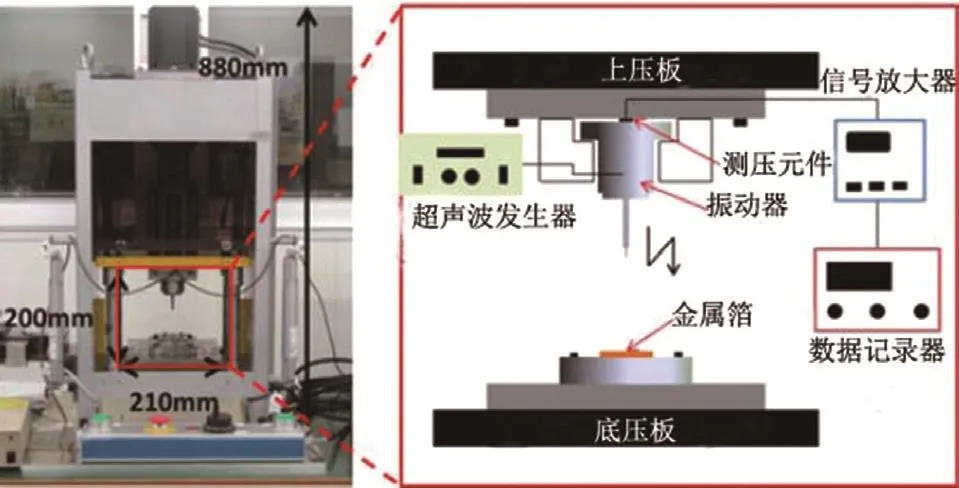

金屬超聲振動成形是對經典的塑性成形系統中的模具或被加工材料施以一定方向、頻率和振幅的可控超聲振動,從而利用超聲能量輔助完成各種塑性成形加工的工藝過程,其成形原理如圖4所示。金屬超聲振動塑性成形能夠顯著降低設備成形力,提高材料成形極限,改善零件成形質量,減少模具與工件間的摩擦,提高加工速度,減少中間處理環節。此外,由于該技術顯著降低了設備成形力,所以在高硬度、高強度及難變形材料的塑性加工方面具有獨特優勢,這可能成為一些特殊新材料的最有效加工方法。

圖4 超聲振動塑性成形原理

激光熱應力成形技術

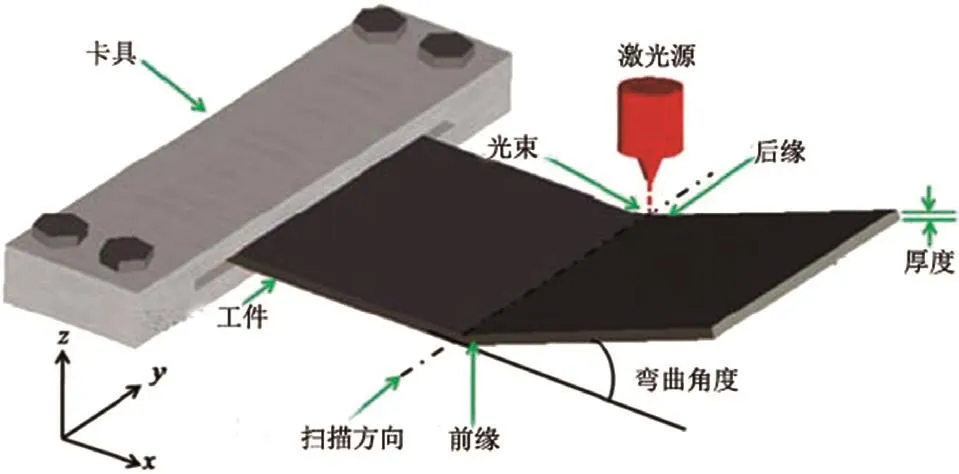

激光熱應力成形是利用高能激光束對板材局部掃描時內部形成的非均勻熱應力來實現板材的塑性變形,激光熱成形基本工藝過程原理如圖5所示。根據激光成形過程中不同的工藝條件、所形成的溫度場等,成形機理可概括為溫度梯度、皺曲和增厚等3種機理,但是只有溫度梯度機理最能為人接受。

圖5 激光熱應力成形示意圖

激光熱應力成形技術有很多優點:它是一種無模成形技術,不用借助外力,而且沒有回彈,成形精度高;由于它也屬于熱態變形,故而能使難變形或脆性材料的板材在常溫下成形;采用該技術時,每次的變形量很小,曲線彎邊時不易產生皺曲,故特別適合于彎曲板材。此外,激光熱應力成形技術的成形過程無噪聲無污染,被加工材料少,屬于綠色環保制造的范疇。

激光熱應力成形不借助于模具和任何形式的外力,因而生產周期短、柔性大,適合于小批量的大型零件生產,而且能夠很容易的與各類異形件的成形和制造進行復合。因而在航空航天、造船等領域具有廣闊的應用前景。

《板材特種沖壓技術(下)》見《鍛造與沖壓》2017年第20期

于海平,副教授,博士生導師,主要從事板材高速率成形、異種金屬磁脈沖連接方向研究工作,主持完成國家自然科學基金、國防預研基金、企業合作課題等二十余項科研項目,發表SCI檢索論文40余篇,授權發明專利17項。