應用于交聯電纜的熱泵去氣室恒溫節能系統

王志輝

?

應用于交聯電纜的熱泵去氣室恒溫節能系統

王志輝

(廣州南洋電纜有限公司)

針對交聯電纜生產過程的去氣環節能耗較大,去氣室內溫度差異大、熱量分布均勻性控制難的問題,提出一種應用于交聯電纜去氣工藝的熱泵去氣室恒溫節能系統。在分析熱泵工作特性、去氣室能耗和熱路的基礎上,采用熱泵節能、廢熱回收和氣流流道優化規劃等改造去氣室,并通過試驗驗證改造效果。驗證結果表明:與傳統電加熱方式比較,熱泵加熱方式能提前21 h達到目標溫度,節能約60%;同時,熱泵加熱溫度升幅更平滑、熱量分布更均勻。因此,熱泵技術應用于交聯電纜去氣工藝,具有節能、環保、可控性強等優勢。

熱泵;去氣室;節能;熱量分布;氣流流道優化

0 引言

交聯電纜生產過程中,絕緣內會產生微量甲烷、水等小分子雜質,這些雜質呈離散態分布于絕緣內。若不對電纜進行去氣處理,長期使用后,小分子雜質將以聚集態存在于絕緣內或絕緣與附件交界面,造成電纜絕緣缺陷,易發生擊穿等故障,造成電纜運行事故。因此,交聯電纜(特別是高壓交聯電纜)生產中必須進行去氣工藝處理[1]。傳統去氣室的加熱方式是電加熱[2],將空氣加熱至目標溫度,然后利用風機將加熱后的空氣送入去氣室。電加熱方式易出現去氣室局部溫度過高的問題,進而損傷電纜;同時去氣室內易發生熱短路,造成熱氣流分布不均勻,出現熱不足區、熱聚集區,間接影響電纜去氣效果。

熱泵從外界環境獲取低位熱能,經過電能做功,可提供高位熱能[3]。近年來,熱泵技術已成為倍受關注和重點研究的新能源技術[4]。張學鐳(2013)等利用吸收式熱泵回收循環水中的余熱,對能量進行梯級利用,并對熱泵供熱方式進行熱力性能評價,但未通過實際系統驗證評價模型[3]。孫維拓(2014)等對主動蓄放熱與熱泵聯合加溫系統及各組件的加熱性能系數、可用能損失、損失比和可用能效率進行分析、評價,在此基礎上對系統優化,但該系統未應用到實際[5]。吳興應等(2015)和徐鵬(2015)分別研究太陽能光電熱一體化系統中熱泵應用技術,利用熱泵將太陽能產生的地位熱能轉換為高位熱能,建立太陽能光電熱一體化系統與熱泵耦合的熱力模型[6-7]。Kuzmic N等(2016)研究混合動力地源熱泵系統,提出一種二維有限體積模型并應用于地下耦合熱泵系統[8]。目前尚未見到熱泵技術在交聯電纜去氣中應用的相關文獻、報道。

本文在分析熱泵節能模型和交聯電纜電加熱去氣模型的基礎上,提出一種應用于交聯電纜去氣工藝的熱泵去氣室恒溫節能系統。通過熱泵節能、拉絲工序廢熱回收、氣流流道優化規劃對電纜生產中去氣室進行改造。試驗結果表明,該系統實現能源循環利用,具有良好的經濟效益。

1 熱泵節能模型

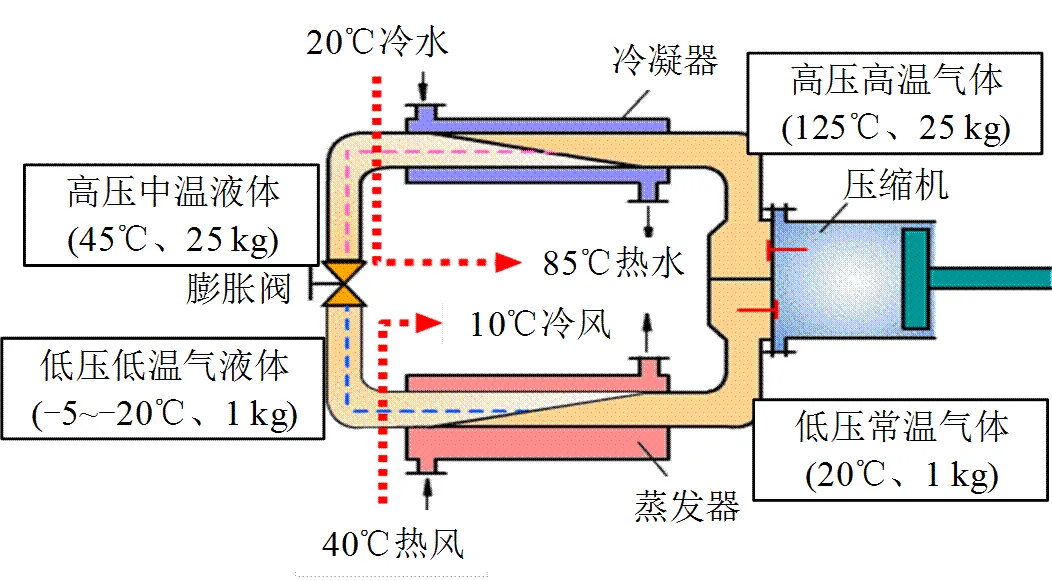

熱泵是熱能運送裝備,通過電能驅動壓縮機進行熱能吸收與釋放,實現制熱或制冷功能。假設熱泵耗用電能將A處熱能輸送至B處,則A處熱能減少,溫度降低;B處熱能增加,溫度升高。此時,熱泵制冷能效為1,制熱能效為2= ()/=/+1。可以看出,熱泵制熱能效比制冷效率多1。熱泵能效總和=1+2/+(+)/2(/)+1。

熱源溫度與最終溫度的溫差決定了熱泵能效,溫差越大,能效越低。熱泵吸收低品位熱能并將其轉化為高品位熱能,再將熱能搬運至需要熱量的區域釋放。熱泵工作原理示意圖如圖1所示。

圖1 熱泵工作原理示意圖

熱泵具體工作過程:

1) 熱泵載運熱能的媒介是冷媒,制熱循環始于冷媒被壓縮機壓縮為高溫高壓氣態,如圖1中125℃、25 kg的高壓高溫氣體;

2) 在冷凝器中高壓高溫氣體與被加熱物進行熱交換,冷媒降溫變為高壓中溫液態,如圖1中45℃、25 kg的高壓中溫液體;

3) 高溫中壓液態冷媒經過膨脹閥降壓,形成極低溫的低壓氣液混合體;

4) 低壓氣液混合冷媒在蒸發器中吸熱后返回壓縮機,再返回過程1)開始重復循環吸熱(制冷)與放熱(制熱)工作。

2 交聯電纜電加熱去氣模型分析

在電纜生產過程中,去氣室溫度控制的重要指標是熱氣流均勻性。去氣室內熱氣流流動時,具有嚴重趨向阻力最小的路徑前進特性,造成熱量分布不均勻;且在長方形去氣室中放置2盤電纜時,氣流很難均勻圍繞電纜盤周圍流通,因此易造成短路。由于上述原因,難以實現電纜生產中去氣室內溫度均勻分布。

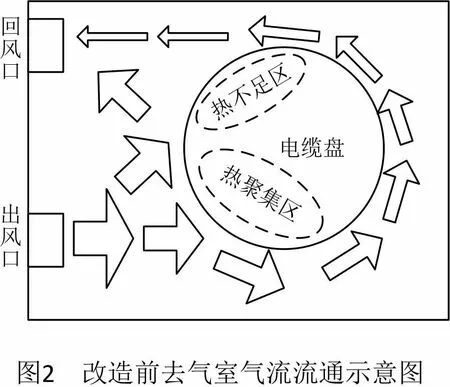

交聯電纜的最佳去氣工藝溫度為(65±3)℃。改造前,通過電加熱后吹入去氣室中的空氣溫度可達600℃,且熱量分布不均勻,易灼傷電纜。

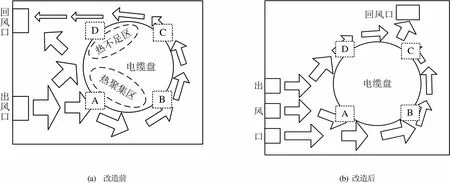

改造前去氣室氣流流通示意圖如圖2所示,短路氣流造成熱能分布不均勻,產生熱聚集區與熱不足區,使電纜加熱不均勻。處于熱聚集區內的電纜存在過熱隱患;處于熱不足區內的電纜出現電纜加熱不足、去氣不完全的問題。并且,采用電加熱的去氣室需經過約45 h加熱后,室內各處溫度才達到工藝要求的溫度,耗費大量工時和能源。

圖2 改造前去氣室氣流流通示意圖

為降低氣流短路造成的溫度分布不均勻,可通過加大風速以產生強大湍流,使去氣室內溫度均勻性得到改善,但卻產生高壓風機高耗能問題。功率18 kW的高壓變頻風機,以8 kW~10 kW功率全時運轉,其能耗約占去氣室整體能耗的一半。

3 熱泵去氣室恒溫節能改造

生產電纜的去氣室節能改造包括3方面優化:熱泵節能、冷卻廢熱回收和氣流流道優化規劃。

3.1 熱泵節能與冷卻廢熱回收

生產電纜的拉絲工序可產生35℃~50℃、150 kW的冷卻廢熱,可回收這些廢熱加熱進入去氣室的空氣,替代原來的電加熱。每年可回收高達4×109kJ廢熱,節省近90萬元電費。

熱泵具有制冷、制熱雙重功能,提高其制熱能效是熱泵去氣室恒溫節能系統設計的核心。影響熱泵制熱能效最直接因素是熱源,拉絲機冷卻水廢熱即為其優質熱源。熱泵以高于30℃的拉絲冷卻水為熱源,將空氣加熱為去氣室所需的70℃熱風,能效達到260%,相比傳統電加熱方式95%能效,可節省50%~60%的能源。

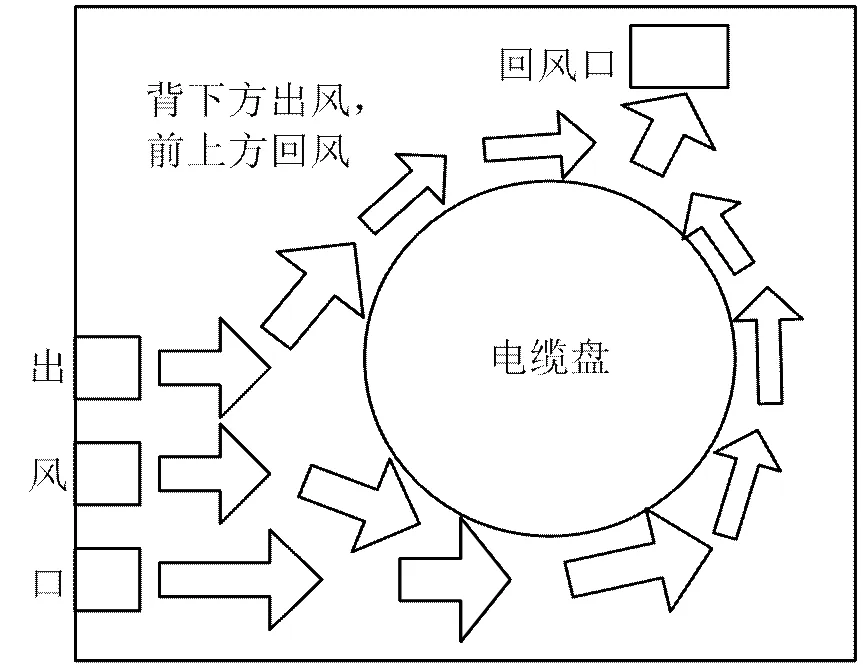

3.2 氣流流道優化規劃

氣流流道優化規劃重點是氣流流動通暢性。優化規劃后去氣室氣流流道示意圖如圖3所示。

圖3 優化規劃后去氣室氣流流道示意圖

氣流流道優化規劃包含3方面:1) 增設強制回風,導引氣流流向,消除氣流短路;2) 出風溫度為70℃,不會使電纜過熱,通過大風量、低風壓、低風速提高氣流均勻性,并降低風機功率,若風機出風量由3000 m3/h提高到12000 m3/h,風壓由1500 Pa降低至300 Pa,則風機功率由18 kW降低為5.5 kW;

3) 根據電纜盤擺放的空間位置,規劃氣流流道,降低風阻。

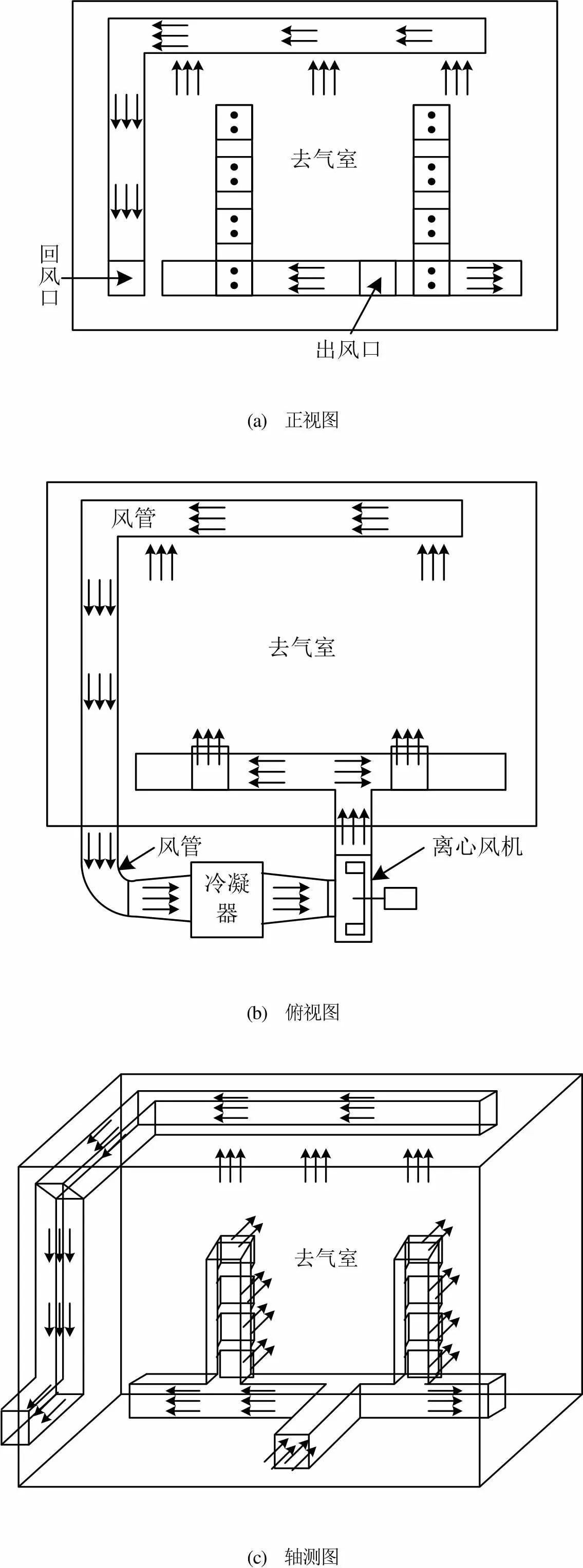

氣流流道優化規劃后去氣室設計圖如圖4所示。通過氣流流道優化規劃,整個循環加熱系統節能、高效、加熱均勻。

4 改造效果測試

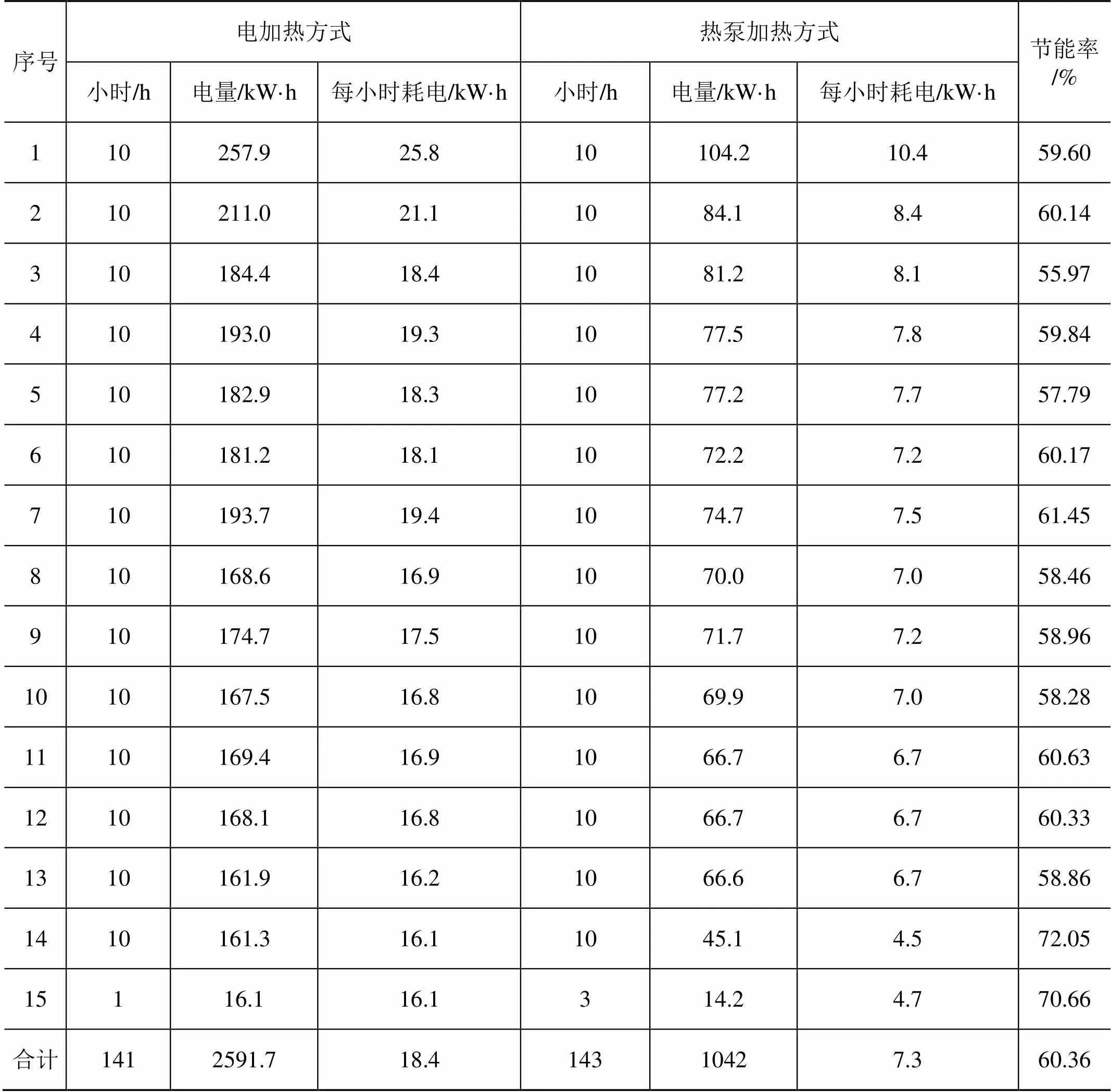

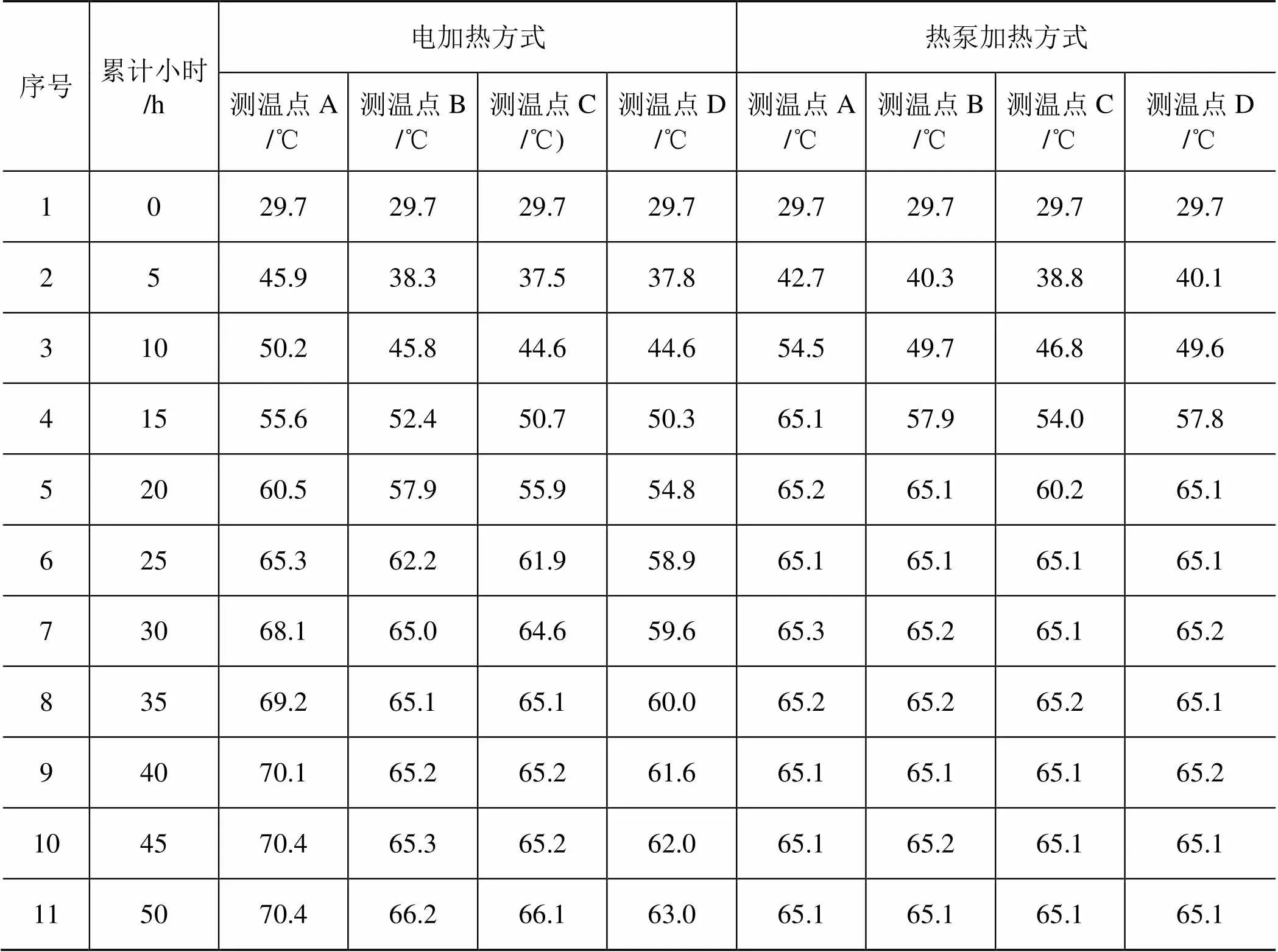

通過實際測試驗證熱泵去氣室恒溫節能改造效果,去氣室改造前和改造后設置測溫點位置示意圖如圖5所示,去氣室電加熱方式與熱泵加熱方式能耗對比表、溫度變化對比表分別如表1和表2所示。

1) 由表1可以看出熱泵加熱方式比傳統電加熱方式節能約60%;

2) 由表1和表2可以看出,電加熱方式需連續加熱約45 h才能將去氣室內溫度加熱至65℃,而熱泵加熱方式僅需約24 h便可達到目標溫度。并且,相對于電加熱方式,熱泵加熱方式各測點溫度升幅更平滑、溫度分布更均勻。

(a) 正視圖 (b) 俯視圖 (c) 軸測圖

(a) 改造前(b) 改造后

表1 去氣室電加熱方式與熱泵加熱方式能耗對比表

序號累計小時/h電加熱方式熱泵加熱方式 測溫點A /℃測溫點B /℃測溫點C /℃)測溫點D /℃測溫點A /℃測溫點B /℃測溫點C /℃測溫點D /℃ 1029.729.729.729.729.729.729.729.7 2545.938.337.537.842.740.338.840.1 31050.245.844.644.654.549.746.849.6 41555.652.450.750.365.157.954.057.8 52060.557.955.954.865.265.160.265.1 62565.362.261.958.965.165.165.165.1 73068.165.064.659.665.365.265.165.2 83569.265.165.160.065.265.265.265.1 94070.165.265.261.665.165.165.165.2 104570.465.365.262.065.165.265.165.1 115070.466.266.163.065.165.165.165.1

5 結論

1) 熱泵應用于交聯電纜去氣過程,保證電纜去氣質量,同時降低生產能耗,提高工藝效率。

2) 通過冷媒與壓縮機的配合,收集其他工序廢熱,并將廢熱變為高位熱能,作為加熱去氣室的熱源。

3) 通過規劃流暢且有利于熱風圍繞電纜盤周圍流動的流道,消除熱短路隱患,避免灼傷電纜、去氣不完全,提高去氣效率,降低能耗。

[1] 彭斯遠.抗氧劑及熔體去氣對LDPE空間電荷及電導特性影響[D].哈爾濱:哈爾濱理工大學,2014.

[2] 王志勝,楊凱軍,謝偉斌.中高交聯聚乙烯電力電纜生產中去氣工序的分析[J].化工管理,2013(5):232-233.

[3] 張學鐳,陳海平.回收循環水余熱的熱泵供熱系統熱力性能分析[J].中國電機工程學報,2013,33(8):1-8.

[4] 彭金梅,羅會龍,崔國民,等.熱泵技術應用現狀及發展動向[J].昆明理工大學學報(自然科學版),2012,37(5):54-59.

[5] 孫維拓.主動蓄放熱—熱泵聯合加溫系統設計與優化[D]. 北京:中國農業科學院,2014.

[6] 吳興應,龔光彩,王晨光.太陽能光電-熱一體化與熱泵耦合系統的熱力性能實驗研究[J].中國電機工程學報,2015,35(4): 913-921.

[7] 徐鵬.新型太陽能光伏—熱泵復合建筑供能系統性能研究[D].北京:北京工業大學,2015.

[8] Kuzmic N, Ying L E L, Dworkin S B, et al. Numerical heat transfer comparison study of hybrid and non-hybrid ground source heat pump systems[J]. Applied Energy, 2016, 165: 919-929.

Constant Temperature and Energy Saving System for Heat Pump Degassing Chamber Applied to Cross-Linked Cable

Wang Zhihui

(Guangzhou Nanyang Cable Co., Ltd.)

In the production process of cross-linked cable, the electric heating mode is usually used to remove the gas. However, this way’s energy consumption is huge, and has some problems that the temperature in the degassing chamber is difference and it’s difficult to distribute the heat evenly. In this paper, a heat pump degassing chamber based constant temperature and energy saving system for cross-linked cable degassing technology is proposed. It uses the technology of the heat pump on it. Firstly, the operating characteristics of the heat pump, the energy consumption of the degassing chamber and it’s heat paths are analyzed. And then the degassing chamber is reconstructed by the energy saving of the heat pump, waste heat recovery and the airflow passage optimization. Finally, experimental measurements are conducted to verify the effectiveness of the reconstruction. It can be concluded from the experimental results that compared with the heat pump heating mode and traditional electric heating mode, the former costs less energy about 60% and spends less 21 hours on reaching the target temperature than the latter. The temperature is smoother and it’s distribution is more even. Therefore, using the heat pump technology in cross-linked cable’s degassing has advantages such as energy saving, environmental protection and controllability and so on.

Heat Pump; Degassing Chamber; Energy Saving; Heat Distribution; Airflow Passage Optimization

王志輝,男,1970年生,工程師,主要研究方向:電纜生產工藝及技術等。E-mail: wangzhihui0520@sina.com