基于RT-LAB的逆變器并聯HIL實時仿真平臺

劉軼強

?

基于RT-LAB的逆變器并聯HIL實時仿真平臺

劉軼強

(海軍駐武漢地區軍事代表局,武漢 430064)

逆變器并聯組網運行是新型船舶電力系統的典型工況,近年來逐漸成為研究熱點。為了便于開展逆變器并聯控制策略研究,本文基于RT-LAB建立了逆變器并聯系統的硬件在環實時仿真平臺,針對逆變器并聯系統進行了實時仿真研究,實時仿真與物理試驗的結果對比表明,本文所建立的逆變器并聯實時仿真平臺能夠有效反映系統運行特性。

HIL 實時仿真 逆變器并聯

0 引言

隨著經濟全球化程度的日益提高,船舶運輸在各種運輸方式中的任務越來越重。如何實現船舶發電機的高效率、低碳排放,受到船舶運輸行業的密切關注。船舶軸帶發電機系統以其高效率、低能耗、環保的優點,逐漸在船舶運輸行業中得以應用[2]。

隨著電力電子技術的廣泛發展和應用,一種使用PWM變流器的新型船舶軸帶發電機系統[1],逐漸在船舶設計制造中得到應用。這種新型船舶軸帶發電機系統的核心問題是逆變器之間的并聯以及逆變器與柴油發電機之間的并聯技術。逆變器并聯技術從發展以來主要有集中控制策略、主從控制策略、下垂控制策略[3-5]等。

對于大容量多逆變器并聯系統,由于物理實驗客觀上的復雜性,直接將待驗證的新型控制算法用于樣機電路中進行物理試驗的時間、經濟成本較高,而且存在一定技術風險。為了便于開展逆變器并聯控制策略研究,本文基于商業化實時仿真軟件RT-LAB,構建了逆變器并聯的硬件在環(Hardware in the Loop,HIL)實時仿真平臺,搭建逆變器并聯的電路模型,結合外部的實際控制器,進行了逆變器并聯的實時仿真實驗。

1 逆變器并聯電路拓撲與建模

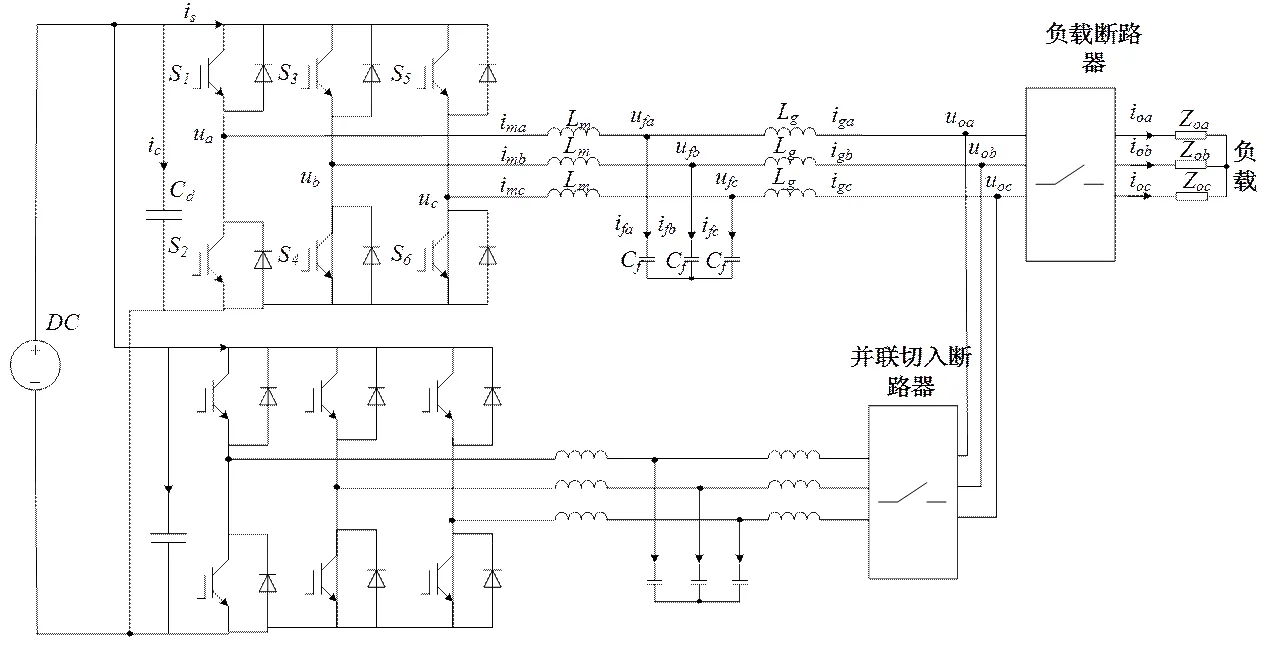

本文的研究對象為典型三相三橋臂逆變器電路。該逆變電路主要由直流電源、三相兩電平逆變橋、直流電容、LCL濾波器等部分組成。兩臺三相逆變器并聯的電路拓撲如圖1所示,m、f和g組成三階濾波器。以逆變器的負載電流作為擾動輸入對逆變器進行建模,可列寫電路方程如式(1)。

將式(1)經過Clarke變換、Park變換和Laplace后可得方程:

(2)

圖1 兩臺三相逆變器并聯電路拓撲

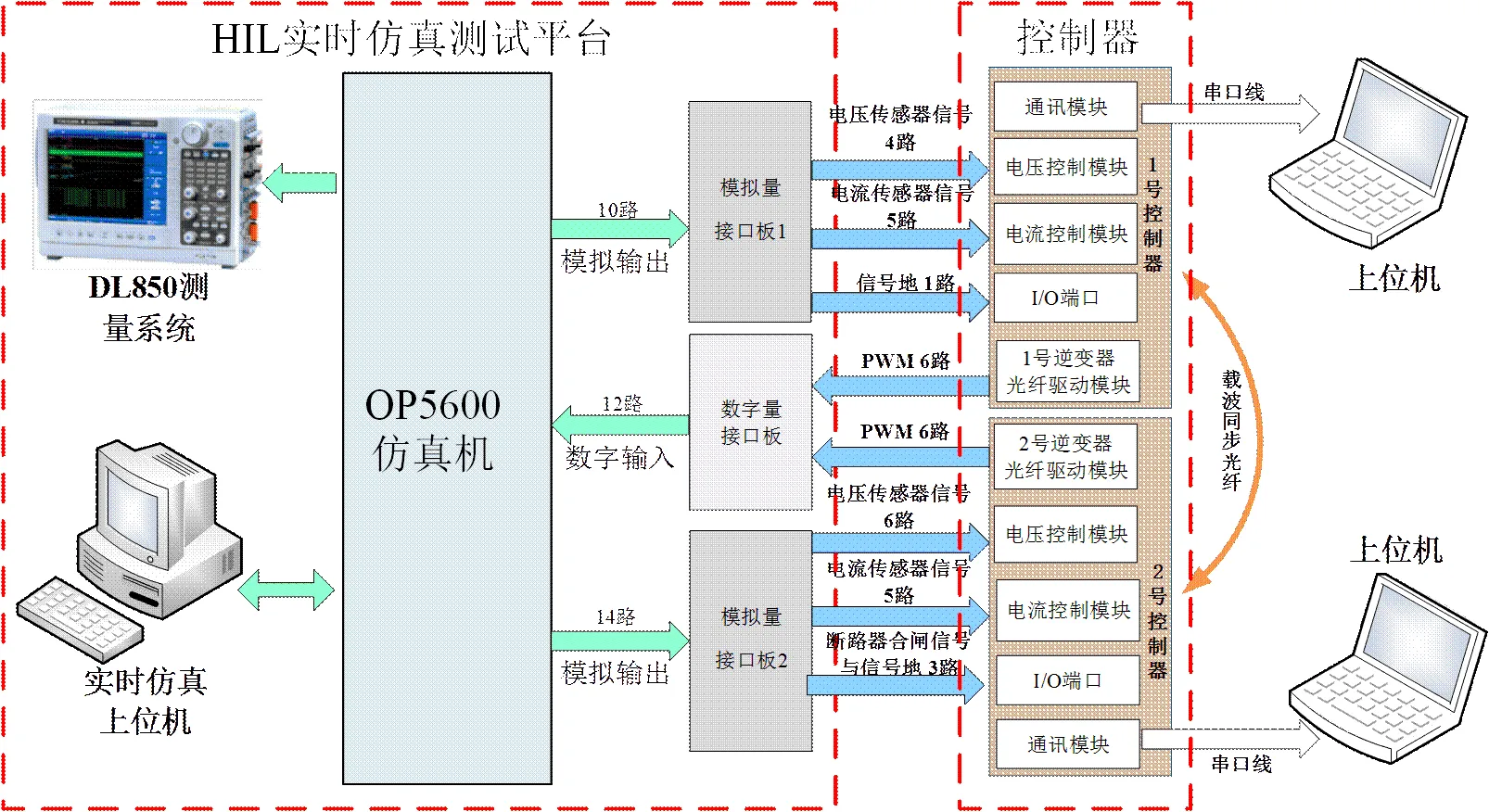

圖2 逆變器并聯HIL實驗平臺結構圖

2 HIL實時仿真平臺結構

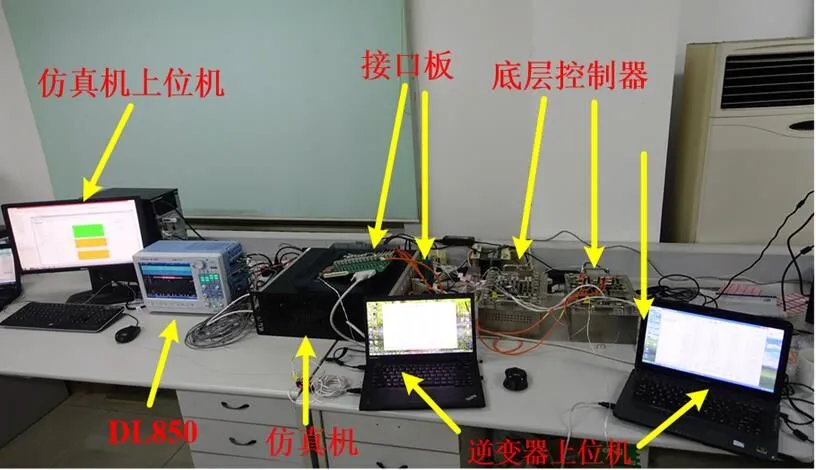

逆變器并聯實時仿真的實驗平臺結構如圖2所示,實驗平臺主要由逆變器底層控制器及其上位機,RT-LAB仿真機及其上位機,實時仿真接口板等部分組成。實驗室配備的RT-LAB仿真機為OP5600型機架。其中OP5600仿真機及其上位機用于模擬和計算逆變器并聯的電路模型;底層控制器及其上位機用于接收模擬信號,控制產生驅動脈沖。接口板用于實現仿真機和控制器之間的數字量和模擬量的接口通訊。

2 HIL實時仿真模型

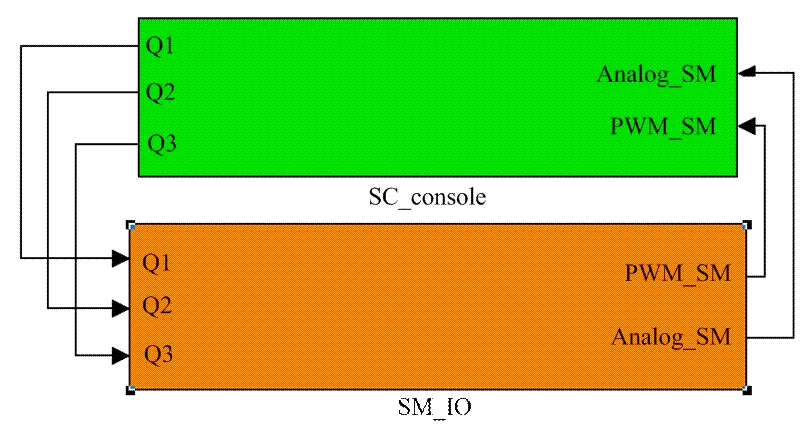

基于商業化實時仿真平臺RT_LAB,設計了逆變器并聯試驗平臺的實時仿真模型,模型結構圖如圖3所示。

該實時仿真模型主要由兩個模塊組成:

SC_console模塊功能為逆變器并聯斷路器的投入控制、加減載控制以及參與控制回路的電壓電流模擬量監測,該模塊在RT-LAB的上位機CPU中運行。

圖3 HIL實時仿真模型結構圖

SM_IO模塊主要為逆變器之間并聯的電路模型、參與控制的電路模擬量輸出以及控制器的數字控制脈沖輸入。SM_IO模塊內部的電路模型及其與底層控制器之間的接口聯系如圖4所示。該模塊內部的電路模型經過RT-LAB編譯后下載到OP5600仿真機的CPU中計算運行。途中紅色虛線所示部分2A_TSDI為HIL實時仿真模型的數字輸入模塊,Aout_1#和Aout_2#分別為1號逆變器和2號逆變器(待并聯逆變器)模型的模擬輸出模塊,仿真模型的數字輸入模塊和模擬輸出模塊與OP5600仿真機的IO端口相對應,再通過數字量輸入接口板和模擬量輸出接口板實現與控制器的通訊,從而構成實時仿真回路。

3 實驗仿真結果驗證

基于所搭建的逆變器并聯實時仿真實驗平臺,進行了虛擬同步發電機控制策略的逆變器并聯HIL實時仿真。

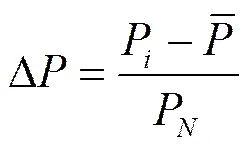

圖5所示為兩臺三相逆變器并聯的HIL實驗平臺實物照片,三相逆變器電路的主要電路參數如表1所示。根據式(3)計算有功功率和無功功率的分配差度。

表1 逆變器電路主要參數

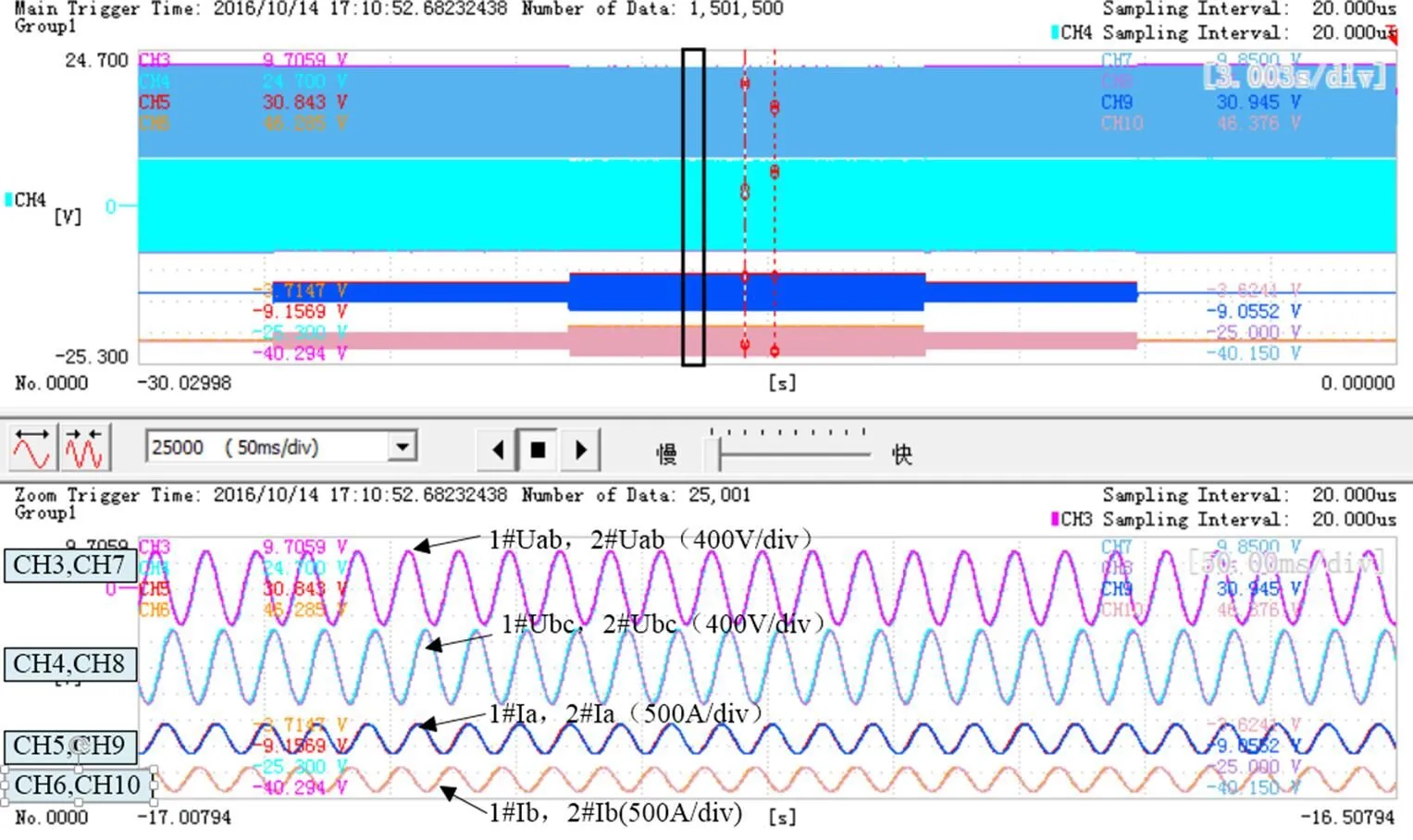

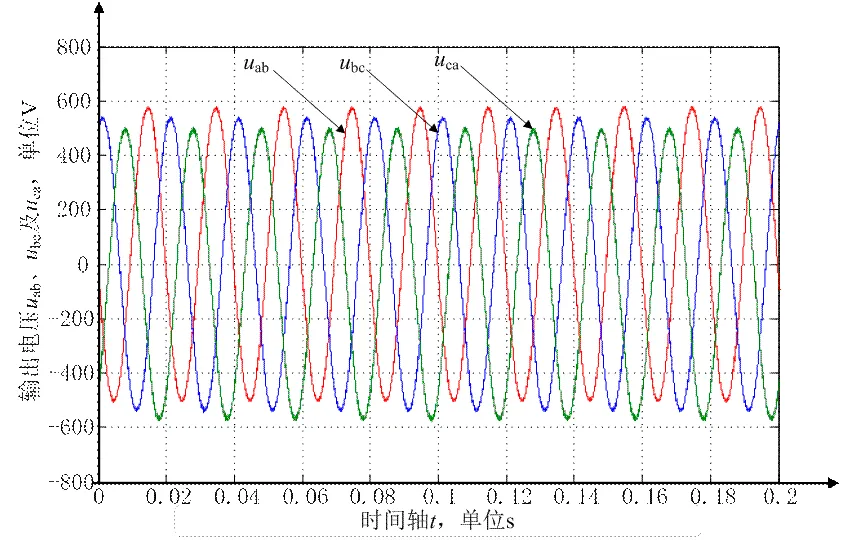

逆變器并聯系統采用基于公共電電壓反饋的下垂控制策略[7]。實時仿真模型編譯運行后,由1號和2號逆變器的上位機先后發出空載運行的指令,2號逆變器上位機發出指令進行整步達到同步狀態。HIL上位機操作Q1合閘,兩臺逆變器進入空載并聯狀態;操作Q2合閘,突加至50%負載;操作Q3合閘,突加至滿載狀態。待采集到每個狀態階段的輸出電壓電流波形后,再分別操作Q3、Q2分閘,采集由滿載突卸至50%負載、50%負載突卸至空載工況下的輸出電壓電流波形。圖6所示為示波器顯示的波形,其中CH3、CH4、CH5、CH6分別為1號逆變器輸出相電壓Uab、Ubc、輸出相電流Ia、Ib的波形,CH7、CH8、CH9、CH10分別為2號逆變器輸出相電壓Uab、Ubc、輸出相電流Ia、Ib的波形。仿真模型的模擬輸出到示波器通道的輸出變比如表2所示。

表2 示波器模擬輸出通道變送比

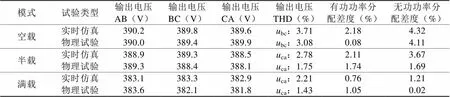

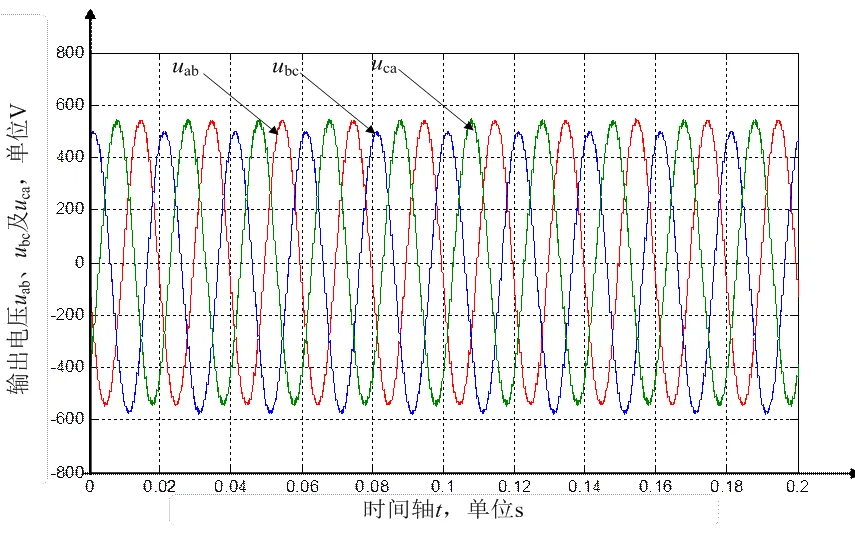

將逆變器并聯運行的物理試驗結果與實時仿真結果進行對比以驗證所建立的實時仿真系統。限于篇幅,本文只列出了并聯滿載穩態運行的物理試驗波形,如圖7所示。表3所示為實時仿真和物理試驗的數據結果對比。

根據圖6、圖7、表3可知,實時仿真和物理試驗的結果能夠較好的對應,誤差在可接受的范圍內,且輸出電壓THD可以控制在4%以內,基本實現了有功功率和無功功率的均分,可以滿足逆變器的并聯要求,表明實時仿真可以有效地反映逆變器并聯系統的運行特性。物理試驗受實際場地的電磁環境、線路損耗、測量設備條件等因素的影響,造成試驗結果的一定誤差,此外實時仿真的模型比較理想,不過由于仿真機運算性能、仿真機與控制器之間的通訊延時等因素也會造成仿真結果的誤差。

圖5 逆變器并聯HIL實驗平臺實物照片

圖6 逆變器并聯HIL實時仿真滿載穩態時的示波器輸出波形

表3 實時仿真與物理試驗結果對比表

4 結束語

本文基于RT-LAB實時仿真系統,搭建了2臺三相逆變器并聯的HIL實時仿真模型,構建了HIL實時仿真平臺,對兩逆變器并聯運行過程進行了半實物仿真。與物理試驗的結果進行對比,結果表明所搭建的HIL實時仿真平臺可以有效地反映逆變器并聯系統的運行特性。后續還將開展逆變器與虛擬同步發電機并聯系統性能的實時仿真實驗研究。

(a)1號輸出電壓波形

(b)1號輸出電流波形

(c)2號輸出電壓波形

(d)2號輸出電流波形

圖7 1號和2號逆變器滿載并聯運行波形

[1] Technical specification on 180K BC shaft altemator system in PWM technology output power 900 kW for Qingdao Beihai Shipbuilding HI Co., Ltd. & ESHIP, AbuDhabi, UAE, GMBH[S].SAM Electronics,2012.

[2] 侯暢武, 揭貴生, 林克文, 賀云南. 基于虛擬同步發電機原理的逆變器控制策略與仿真[J]. 通信電源技術, 2016, (05): 5-9.

[3] 肖嵐, 胡文斌, 蔣渭忠. 基于主從控制的逆變器并聯系統研究[J]. 東南大學學報, 2002, 32(1): 133-137.

[4] 張丹紅, 李樂, 劉開培.無互聯線逆變器并聯控制的一種改進下垂算法[J]. 武漢大學學報(工學版),2006, 39(5): 97-101.

[5] 曾晗.模塊化光伏逆變器的集中控制系統的設計與實現[D].武漢: 華中科技大學, 2010.

[6] 丁明, 楊向真, 蘇建徽.基于虛擬同步發電機思想的微電網逆變電源控制策略[J].電力系統自動化, 2009, 33(8): 89-93.

[7] 邵明生. 三相逆變器并聯下垂控制策略的研究[D]. 海軍工程大學, 2015.

Experimental Platform Design of Three-level H-bridge DC/DC Converter Through RCP Real-time Simulation

Liu Yiqiang

(Naval Representatives Office in Wuhan, Wuhan 430064, China)

TM461

A

1003-4862(2017)06-0059-05

2017-05-15

劉軼強(1974-),男,工程師。研究方向:電氣工程。Email: lytftiger@163.com