超細纖維潔凈擦拭布關鍵工藝的設計研究

臧錫炎

(蘇州天華超凈科技股份有限公司,江蘇蘇州215121)

超細纖維潔凈擦拭布關鍵工藝的設計研究

臧錫炎

(蘇州天華超凈科技股份有限公司,江蘇蘇州215121)

隨著電子產業、光電顯示產業的技術進步,微污染引起的產品失效損失日益明顯,超細纖維潔凈擦拭布產品應用越來越廣泛。本文分析了對潔凈擦拭布性能影響的主要原因,介紹了筆者實際工作中對超細纖維潔凈擦拭布產品研發和關鍵工藝的設計改進。為了適應技術的進步和客戶需求,擦拭布的性能和工藝研究也是一個持續改進不斷進步的過程。

超細纖維;擦拭布;開纖;標準化;潔凈性能

Abstract In the electronic and photoelectric display industry,micro-scale technology accelebrates in a high speech.The electronic products suffer from failure damage caused by the micro-pollutions.The superfine fiber clean wipers are been used more and more widely.This paper analyzes the main influences on the performances of the clean wipers.This paper also introduces the clean wiper products studise and the key technology improvement designs in practice work.In order to adapt to the technology progress and customer's demand, clean wipers performance improvements and process technology researches are also continuous progresses.We hope this article will provide practical references for the researchers,the users and the manufacturers.

Key words superfine fiber,clean wipers,splitting,Standardization,clean performance

隨著電子行業向精密化、微型化的發展,微污染引起的元器件的損失日漸明顯,微電子工業是對于環境要求相當的苛刻,污染控制變得尤為重要,而肉眼看不見的微污染控制更是變得十分棘手。從1964年美國Edward Paley發明的擦拭污染顆粒的擦拭布料開始,經過不斷的發展,擦拭布的性能不斷提升,目前已經成為潔凈生產不可缺少的重要生產材料。超細纖維潔凈擦拭布是一種廣泛應用于硬盤磁頭、半導體、光電顯示、生物制藥、精密機械等產業領域的擦拭材料。隨著中國經濟的高速增長,電子信息產品需求和更新速度在不斷加快,在眾多行業中,電子行業對于防靜電超凈技術產品的需求最大。信息產業的高速發展同時對擦拭布產品性能提出新的要求,因此,高性能擦拭產品的關鍵工藝的研究和性能提升成為一項非常必要和迫切的工作。

1 潔凈擦拭布性能影響分析

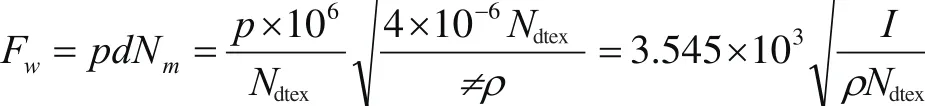

潔凈擦拭布具有很強的吸附固體表面臟污和殘液的能力[1],潔凈擦拭布較大的比表面積起著關鍵的作用,關于比表面積,有下面的一個公式:

式中:Fw纖維的比表面積,cm2/g ;Nm單位纖維長度,cm/g;d纖維的直徑,μm;Ndtex纖維纖度,dtex ;ρ纖維的密度,g/cm3。

從上式不難看出,纖維的比表面積與纖維的線密度的平方成反比,纖維越細,越蓬松,比表面積越大,吸附能力越強,清潔效果越好。擦拭布行業中通常采用將纖維充分開纖的方式,獲得較大的比表面積,使得布面更加柔軟,擦拭時對被清潔表面臟污有效吸附,同時避免對表面的劃傷。

除了潔凈擦拭布吸附性能,擦拭布的顆粒物含量、鹽離子含量、有機物、不揮發物組分含量等對于擦拭布的潔凈性能是影響產品的最重要的性能[2-3],簡單來講,擦拭布本身的潔凈性能要高,不能在使用的過程中帶給產品污染。這就要求在產品織造、開纖、染整、切割、烘干、包裝整個過程中對污染物進行有效地管控本產品,進行關鍵工藝的標準化設計,減少人員參與的機會,減少污染源,清潔生產。

2 纖維開纖工藝的改進

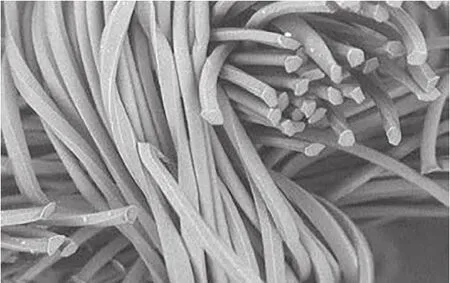

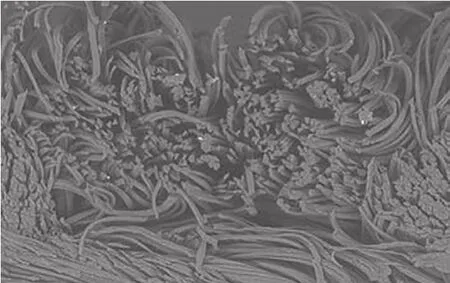

工業用的無塵擦拭布使用的纖維布料分為滌綸纖維和超細纖維[4],此兩種纖維面料均使用完全連續的長纖維,其中滌綸纖維一般使用有75D和50D的纖維,一般使用在要求不高的場合(如等級較低的潔凈室)和要求不高的產品。滌綸纖維切面圖在掃描電鏡下觀察,結構如圖1所示。

圖1 滌綸纖維切面結構圖

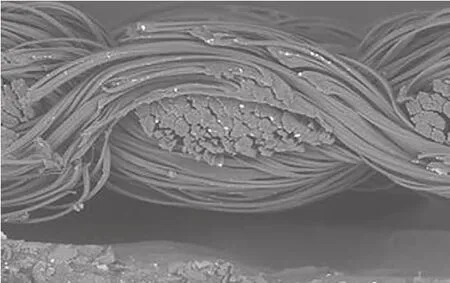

超細纖維一般是將75D和95D的滌錦復合纖維進行充分開纖[5-6],滌錦復合纖維結構中含有DT纖維(高彈絲)和DTY纖維(低彈絲)。開纖前滌錦復合纖維切面結構如圖2所示,滌綸纖維染整前后單絲結構無明顯變化,超細纖維開纖后在染整后會打開,每根單絲裂變形成更細小的纖維,織物表會形成無數微孔,比表面積增大很多倍,可充分吸收產品表面的微量顆粒。

滌錦復合纖維是一種通過復合紡絲技術生產出來的纖維[3],滌錦復合纖維經過開纖處理后,開纖率達到60%以上可認為充分開纖成為超細纖維。但是同時要求擦拭布有足夠的強力及厚度以及織物的卷繞回彈性,作為卷軸式潔凈擦拭布可以在自動擦拭線上長時間穩定運轉。通常纖維的開纖采用化學開纖的方法實現,化學開纖方法又分為酸、堿及有機溶劑處理法,滌錦復合超細纖維一般都采用堿處理法,即將滌錦復合超細纖維布置于開纖液中,使滌錦復合長絲在開纖液、溫度、時間以及促進劑的綜合作用下水解,滌綸和錦綸裂解成單根超細纖維。

但是,經過筆者長期的研究發現,隨著燒堿的濃度、溫度、時間的不斷增加,開纖越來越充分,超細纖維的纖度變細,單絲數量增多,手感柔軟,吸附臟污能力提高,但是開纖越大,堿減量也越大,超細纖維不斷發生水解而不斷變細,因此單絲強力變小,纖維剛度(纖維斷裂強度)下降,導致織物結構松散,織物的卷繞回彈性下降,經過后道工藝也更易產生毛絲斷裂,這種毛絲斷裂對于擦拭產品就會帶來污染。

為了解決上面的問題,筆者研究出一種化學工藝和機械工藝結合的方式來保證開纖充分且織物有足夠的強度及厚度的滌錦復合超細纖維的開纖方法,具體的步驟為:滌錦復合超細纖維布套裝在液流染機的兩個大摩擦面導輪上,在第一開纖液(氫氧化鈉的質量濃度為6~8g/L)及助劑中,以90~115℃;沖擊水壓為0.15~0.25 mPa,導輪轉速為10HZ,開纖時間確定為50~60min,進入第二開纖步驟,第二開纖液中氫氧化鈉的質量為0.1~0.9g,水流沖擊速度為35HZ,水溫為 90~115℃,溫度設為100~115攝氏度。在第一步堿減量開纖步驟中主要通過氫氧化鈉和超細纖維的水解反應來實現開纖,而機械開纖步驟中則主要依靠機械動能進行開纖,第二開纖液及助劑主要起輔助的作用。圖2和圖3顯示的是開纖前后的纖維結構對比。

圖2 滌錦復合纖維開纖前切面結構圖

圖3 超細纖維切面結構圖

采用設計的兩步開纖工藝,第二步驟的機械開纖步驟,能夠在第一次開纖40%左右的基礎上再開纖30%~40%,從而使最終產品的開纖率即所述第二預定值達到70%~80%,滿足最終織物的開纖要求。同時采用以機械開纖為主第二步驟能夠有效的防止單根超細纖維的進一步水解,從而避免單根超細纖維的直徑縮減到纖維斷裂強度明顯不符合要求的狀況,最終織物的堿減量維持在14%~15%,要遠遠小于單獨使用堿減量工藝生產符合開纖率要求的織物所對應的堿減量(約20%),因此,最終織物的厚度也相對單獨使用堿減量工藝的織物要厚,從而實現了上述多種效果的有效平衡。

3 染整用水的改進及標準化

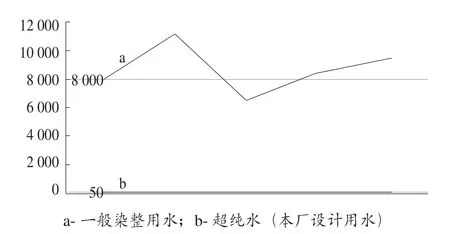

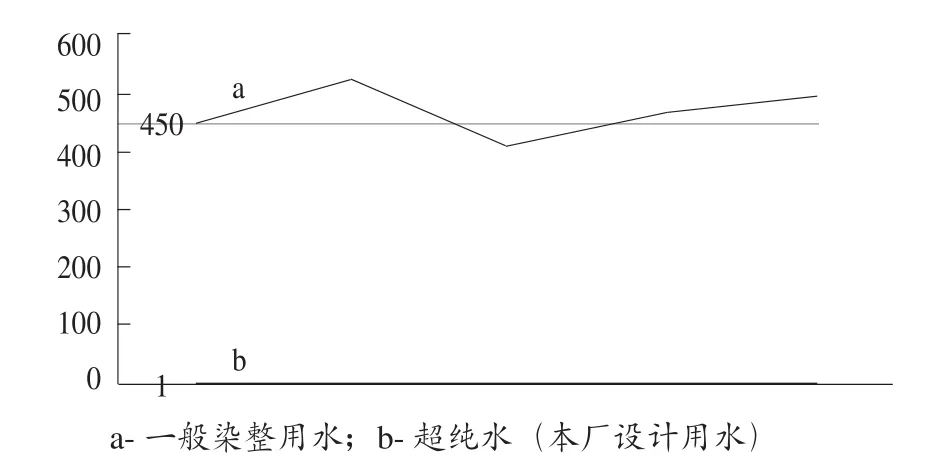

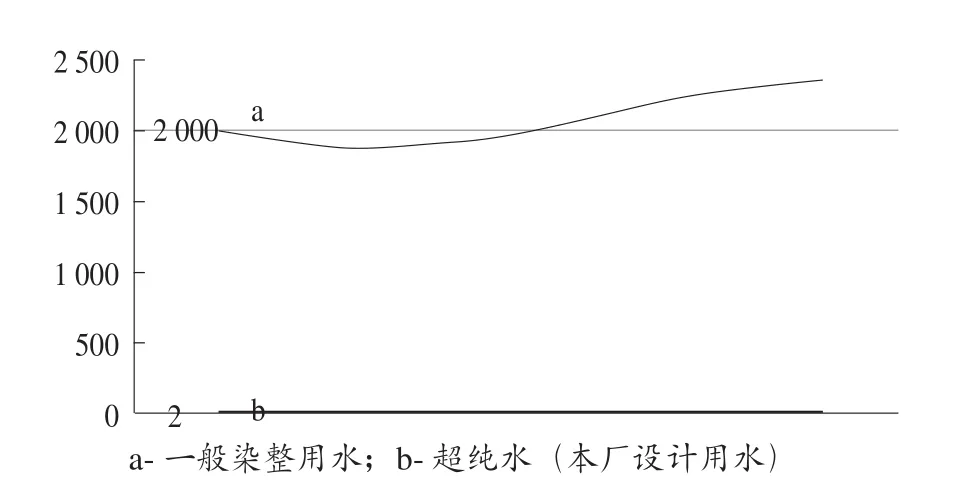

在整個超細纖維擦拭布生產工藝過程中,顆粒物含量、鹽離子含量、有機物、不揮發物組分等微污染成分需要每個工藝步驟都要管控,使得纖維織物內部及表面含有上述組份盡可能減少,一般傳統染整工藝不要求做到。通過研究,我們首先在添加的助劑選擇上進行規定和嚴格分析測試不含有上述組分,但是染整精煉用水用水量大,水內組分含量變化較大,導致染整后織物對上述組分的含量波動幅度大。因此。控制用水的標準是關鍵工藝設計的要點之一。我們公司通過對染整用水進行設計改進,采用充分過濾和交換的超純水,圖4-圖6表示的是通過工藝提升后水處理顆粒物、鹽離子、有機物含量的測試結果。

圖4 染整用水的顆粒物含量

圖5 染整用水的鹽離子含量

圖6 染整用水的有機物含量

由圖4~圖6可見,一般染整用水中顆粒物、離子、有機物的波動范圍在是非常大的,而且外部環境如汛期、干旱、風沙等天氣直接會引起水質的更大范圍波動。因此,無塵擦拭布在染整過程中很難控制微污染的含量,導致品質大范圍波動,無法滿足微電子行業產線的要求,筆者通過水質控制研究并進行改善,使水中顆粒物、鹽離子、有機物含量達到了極低的水平。從圖4-圖6測試結果可以看出,超純水的顆粒物、鹽離子、有機物含量很低,而且波動范圍小,近乎潔凈直線,因而,染整過程中布面原有的顆粒物、離子、非揮發物通過交換含量大大減少。超純水的使用,促進公司產品品質標準化,目前,我司無塵布離子(IC)含量可控制在10×10-6內,顆粒物(LPC)控制在600ea/cm2內,非揮發殘留物指標達到30×10-6,滿足10級無塵室產品擦拭的使用需要。

4 切割清洗包裝的標準化設計

我們公司設計的無塵擦拭布整個生產流程為:織造-染整開纖-切割(激光或超聲波)-10級潔凈室清洗-測試-10級潔凈室包裝-檢驗-入庫,整個制程中必須進行嚴格的臟污控制。對水洗方式、切割方式、包裝方式進行自動化、標準化工藝技術研發,精確控制織物含油量,對織造坯布組織結構及織物受力研究分析,設計符合無塵要求的高效平幅除油水洗一體化全自動生產線,對面料定型過程中靜電電壓及熱能氣流壓差系統控制,保證高清潔面料APC及各項性能數據的穩定性,自主研發無塵切割、自動折疊包裝一體化設備使產品質量更加穩定,實現生產工藝的標準化。通過技術的改進,水、電、氣各項能耗指標均較傳統工藝下降40%,降低對環境的影響,環保效益十分明顯。解決了產品性能不穩定及依靠傳統人工方式帶來的引入污染問題,減少人員的參與,降低顆粒物(LPC、APC)

及其他微污染物(硅油、氨基化合物、DOP、離子、

5 結論

隨著微電子技術的進步,對于擦拭布顆粒物含量、鹽離子含量、有機物、不揮發物組分等微污染成分要求越來越高,對產品研發和關鍵工藝的設計的要求也越來越高。超細纖維潔凈擦拭布要達到較高的清潔能力和潔凈性能,首先對生產環境進行管控,比如采用潔凈室、潔凈控制的環境進行產品生產,同時,關鍵工藝的設計研究非常重要。為了提高產品的競爭能力,我們在纖維開纖工藝、染整用水、切割清洗包裝的設計方面進行了持續的改進,希望能對超細纖維擦拭布的研發人員和生產人員有所幫助,同時也希望使客戶對產品和生產工藝有一定了解。

[1]周 杰,陳 蘭.無塵室用超細纖維擦拭布的制造及使用[J].國際紡織導報,2012(9):51-55.

[2]HR Bhattacharjee,SJ Paley.Comprehensive Particle and Fiber Testing for Cleanroom Wipers[J].Journal of the Iest, 1998 , 41 (6) :19-25.

[3]S Kalelkar ,J Postlewaite.Consistency as the True Measure of Cleanroom Wiper Quality[J].Journal of the Iest ,2011 , 54 (2) :75-84.

[4]修俊峰,程博聞,張孝南,賈佳.各種超細纖維擦拭布的制備工藝與性能分析[J].《產業用紡織品,2014 (2) :16-19.

[5]黃 毅,韓 建,于 斌,朱斐超,李小強.堿處理開纖工藝對海島型超細纖維革材料性能的影響[J].浙江理工大學學報 , 2015 , 33 (3) :316-320.

[6]李宏鶯,宋心遠,楊亞敏.滌/棉復合裂片型超細纖維針織物堿減量開纖和染色研究[J].染料與染色, 2005 , 42 (2) :38-42.

Clean wipers performance improvements and process technology researches

ZANG Xi-yan

(Suzhou TA&A Ultra Clean Technology Co.,Ltd, Jiangsu Suzhou 215121,China)

TQ616.9

A

投稿日期:2017-07-31

臧錫炎(1963-),男,江蘇蘇州人,主要從事無塵擦拭布產品和技術改造研究, Email:zangxiyan@canmax.com.cn。