分析點焊設備及鍍鋅板點焊工藝

韋樂樂+陸德利+呂俞霖

摘 要:使用鍍鋅板對提高轎車車身防腐性能、延長其使用壽命具有明顯的作用。本文重點分析鍍鋅板電焊工藝。針對二次脈沖試驗、更換電極帽材質以及改進循環水系統等方式 提升焊接質量。經試驗證明,提升工藝可有效控制和減少焊點粘銅以及飛濺的情況,解決主纜線過熱的現象,延長電極的使用壽命。鍍鋅板應用于汽車行業中,而新的點焊工藝也在不斷的開發。

關鍵詞:汽車車身;鍍鋅板;點焊工藝

中圖分類號:TG453.9 文獻標識碼:A 文章編號:1671-2064(2017)17-0047-02

1 前言

隨著我國社會經濟水平的不斷發展,這些年來投入運行的汽車數量在不斷上升,人們對乘坐汽車質量的要求也越來越高。特別是汽車鈑金件方面的性能維護關系到了汽車使用安全及壽命。根據相關報道,1輛國產汽車1年內就有腐蝕斑點,而3至4年就會出現腐蝕穿孔的情況出現,特別是嚴寒、濕熱以及鹽霧較多的地區。而國外汽車維護方面已經使用鍍鋅板維護車身,提高其耐腐蝕度,延長使用壽命。鹽霧試驗中顯示,鍍鋅板耐腐蝕時間為一般冷軋鋼板的2-3倍。近幾年來,鍍鋅板已經被廣泛的應用于汽車制造業中。

2 鍍鋅板應用過程中存在的問題

鍍鋅板應用過程中存在的問題主要有以下的三點:其一,焊點參數設定科學性不足,出現開焊及飛濺的現象。其二,外觀質量不理想,出現焊點粘銅及電機磨損的情況。其三,焊接設備未能滿足參數設定。

3 鍍鋅板焊接工藝及改進對策

3.1 車身鍍鋅板類型及電阻電焊的作用

汽車車身使用鍍鋅板鋼板主要有熱鍍純鋅鋼板(GI)、電鍍純鋅鋼板(EG)、熱鍍鋅鐵合金鋼板(GA)和電鍍鋅鎳合金鋼板,當前,我國經常使用的是熱鍍純鋅鋼板(GI),對比著四類鋼板的優缺點。其中電鍍純鋅鋼板(EG)的優點,基本鋼體性能及表面影響力小,且鍍鋅量薄。但其缺點則是使用成本比較高,多應用與歐美車型的外覆蓋件。而熱鍍純鋅鋼板(GI)具有成本低、沖壓性能好,且具有較強的耐腐蝕性。但有鍍層厚且焊接性差等缺陷,一般用于歐美及我國內覆蓋件,以及部分車型外覆蓋件。熱鍍鋅鐵合金鋼板(GA)主要表現有焊接性能好,且涂裝簡單等優勢;但成本高,容易出現粉化和剝落,一般應用于日系車型。而電鍍鋅鎳合金鋼板材質在具備電鍍純鋅的優點,還表現有良好的耐腐蝕性,但有明顯的成本高、鍍層硬以及成形性差等缺點。電阻電焊具有高效率、節能以及節省材料等優點,將之用于汽車車身裝配中,比如車身、車門以及側圍等零部件裝配,汽車車身的連接方式,根據相關研究數據顯示汽車車身有2000~5000個焊點[1]。電阻點焊工藝的是車身結構連接,焊點質量決定車身質量以及汽車使用安全性能。

3.2 鍍鋅板焊接參數設置

在提升焊接鍍鋅板電流方面,鍍鋅鋼板開展點焊首先需要將表面鋅層去掉,將鋅層熔化,這樣可增板與板之間的接觸面積,因此設定焊接參數時,針對冷軋鋼板的實際需求設置焊接電流[2]。首先,將127組厚度不相同冷軋的鋼板組合在一起后,開展試片撕裂試驗,將每一組的焊接參數確定,經試驗得到焊接參數范圍在3500~111000A。而每組中應用冷軋鋼板使用厚度相同的熱鍍純鋅鋼板替換,開展試片撕裂試驗,由此可確定每一組焊接參數,而實試驗得到的焊接參數范圍在8800~12500A之間。試驗總結:焊接同樣厚度鍍鋅板與冷軋鋼板時,前者的電流高于后者,電流將會提升至10%~30%。

而焊接參數二次脈沖中,因為鍍鋅板會增加鋅層,焊接的時候電流太高,電極磨損的速度就會相對增加,出現飛濺的情況,因此傳統單脈沖方式不符合鍍鋅板焊接要求,目前采取多脈沖焊接方式。多脈沖原理為第一次焊接一定要先將鋅層打破,第二次焊接是鋼板的焊接,這樣的焊接方式可減少焊點粘銅,并減少的飛濺的情況出現。而鋅層參數的確定,本次開開展以下研究,使用厚度相同的鋼板、材質的鍍鋅試片,設置通電時間為0.1秒(5周波),初始電流設置在3500A,并漸漸的增大,每次可增加至500A,經反復試驗,當電流增加至4000~4500A時鋅層被打破,數據設置多脈沖焊接參數即可[3]。點焊工藝的參數選擇方面,在開展點焊操作時,因為鍍鋅板材料表層的鋅和電極發生反應,鍍鋅層位于電極上方,出現氧化鋅這樣的情況,從而使得電極性能發生變化,加快電極磨損速度,減少且使用壽命的;以此同時,工件與電極基礎面積大,使得電流密度增大,影響焊接質量及性能。鋅層進入焊接部分,焊點易發生裂紋或者是氣孔,從而影響焊接件的質量。

3.3 改善焊點質量

鍍鋅板焊接時需要將焊接電流,并采用二次脈沖的方式,出現主纜冷卻不良以及電極臀過熱和電極帽粘貼的情況。選擇焊鉗電極帽材質,汽車廠使用的電極帽材質一般為鋯鉻銅,鋯鉻銅是在銅中參入0.25%的鋯以及0.1%的鉻組合而成的合金。為解決該問題,當前汽車廠采用彌散鋁強化銅材質的電極帽,該材質的電極帽在銅中放入0.5%或者是0.1%的AL2O3形成合金。而含有該成分的銅因為其顆粒結構的緊密對鋅有一個穿透的作用,可減少鋅層反應,而與此同時AL2O3抗分解對液體金屬的侵蝕有一個抵制的作用。某一款汽車中,該材質電極帽可減少點焊粘銅的情況,但不能完全去除粘銅現象[4]。規范制定電極帽修磨工作,粘銅會使得電極帽磨損速度加快,因此需要將各個工位焊鉗焊接參數,將電極帽的修磨操作規范,有利于降低粘銅的情況發生及減少電極帽的磨損。提升焊接質量實例分析:母材厚度2mm,鍍鋅鋼板2GA,焊點工藝操作方式如下:

(1)焊前準備工作:焊前對焊表面做好常規處理,特別是油污、鐵銹或者是水分等鋼板,然后檢查電極頭,保證電極頭表面清潔,并且可投入工作狀態。(2)焊件定位:完成上一步焊件表面清潔工作后,將次固定。每一次焊接需要將鋼板進行壓緊或者是定位,尤其是面積較大的焊接件,可利用大汽缸夾緊。焊接工藝程序多,焊接時間長,需要做好防錯裝置,避免遺漏某一道工序。(3)選擇電極材質:根據以上步驟可知,電極與鍍層會發生反應,因此點焊時,電極發揮極為重要的影響,并且經過多次點焊,電極的影響慢慢的減弱,其端面磨損面積較大,表面會出現腐蝕的情況,因此在汽車鍍鋅板材料焊接這一方面,一般采取硬度較強的鉻鋯銅電極,表現出較強的耐磨性,顯示斜錐形。(4)選擇焊接設備:汽車鍍鋅板材的焊接,現代工藝中使用機器人完成焊接工作,局部通過焊條電弧焊完成焊接。機器人焊接質量有保證,焊點可重復性良好,可做精確定位,焊點質量不會受到焊工工作狀態的影響。同時,通過機器人焊接的方式,也可避免焊接變形或者是不穩定性,局部補焊 以焊條電弧焊作為輔助。(5)焊接工藝制訂要點:汽車電信板材焊接件厚度一般為2mm上下,使用點焊工藝,制訂焊接工藝之前,要對實際焊接定位、分流以及焊接變形、工件等方面進行思考。(6)焊后檢測工作:根據焊接實際工作,首先,對焊接頭以及熱影響區域做好金相就檢查,確定焊縫是否有氣孔、未熔合、裂紋或者是未焊透等情況。其次,就要對焊縫做X射線探傷;最后,對焊接頭做硬度測試。endprint

3.4 改善焊接冷卻系統

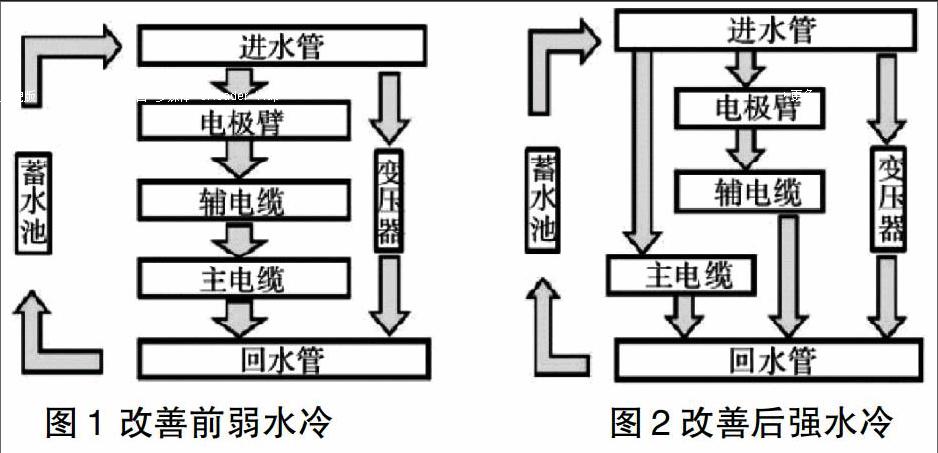

冷卻不善的改善工作中,懸掛點焊機循壞水使用的流量為每分鐘18L,足夠普通冷軋鋼板點焊接設備時要求的冷卻條件。但因為鍍鋅板焊接時的電流以及通電時長的變化,流量不能滿足冷卻需求,由此出現主纜過熱的情況,不能再繼續開展生產工作。對焊鉗冷卻效果進行改善,需要進一步對循環水系統進行改造,具體情況如下:改善前:電極臀以及輔電纜和主電纜是串聯的關系,進水管出來的水的按照電極臀、輔電纜以及主電纜的順序的進行冷卻,這樣的冷卻方式稱之為弱水冷,詳細可見圖1所示。電極臀進入冷卻水過程中溫度會漸漸的增高,到達電纜水溫已達到一定的溫度,而主電纜冷卻效果比較差,主要顯現為主電纜過熱[5]。

而改善后,電極臀與輔電纜為串聯,與主電纜是并聯。進水管出水分為2路,一路冷卻電極臀以及輔電纜,而另外一路則是冷卻主電纜,這樣的冷卻方式成為強水冷,可見圖2所示,冷卻主電纜與冷卻電極臀水溫與初始水水溫相同,對主纜過熱有一個良好的緩解過程。

3.5 選取焊接設備

工頻焊機具有價格便宜、耐用以及維修便利等優勢,汽車車身將普通冷軋鋼板作為主要板材,加上對工頻焊機性能要求不高,被廣泛應用于此,當前汽車廠引入鍍鋅板后,焊接參數需要不斷的調整,工頻焊機容量不能滿足較大型工藝參數設置的需求,就會出現超負荷運行的情況,其不足之處主要有幾個方面:其一,焊機單相供電模式,不利于電網平衡;其二,焊接電流波動與飛濺程度較高;其三,電力配置需求比較高,電能轉化率低。由此,可引進中頻焊機,該設備為三相同時供電模式,具有對電網沖擊小、焊機平穩等優點。而針對工頻焊機存在的不足,如電力配制高,且電能轉化率低等,在引入新焊接設備后(中頻焊機),工頻焊機與中頻焊機的工作原理分析中,后者首先將電網三相50Hz電整流為高電壓直流,功率逆變器將直流轉換為1千赫茲的高電壓方波,然后將中頻變壓器輸送低電壓至電極處。逆變頻率高,焊接變壓器尺寸與質量就越小。

4 結語

汽車行業的快速發展,鍍鋅板在汽車行業中得到有效利用,可將更多精力探究鍍鋅板點焊工藝,全面提升焊接質量,延長車身壽命。

參考文獻

[1]王亞芬,李志偉,趙廣東,謝廣明.汽車用鍍鋅板點焊工藝與性能研究[J].金屬世界,2017,(01):70-72.

[2]張傳國.液力變矩器的渦輪外環與撥盤點焊設備及工藝研制[J].金屬加工(熱加工),2013,(16):65-67.

[3]李詩語,陳艾青.鋰電池自動點焊設備的開發與研制[J].電動工具,2014,(06):9-13.

[4]羅青.不銹鋼點焊設備的使用與焊接控制器選擇[J].科技創新與應用,2014,(15):113.

[5]李紅雨,劉仁東,魏世同,呂冬.260BD冷軋烘烤硬化鋼鍍鋅板點焊性能研究[J].上海金屬,2016,(01):20-23+28.endprint