不同導流板樣式下圓筒篩篩分性能仿真分析

張 望,潘 慶,羅 兵

江西耐普礦機股份有限公司 江西上饒 334100

隨著磨礦工藝的發展,目前在國內外選礦廠的設計過程中,一般在磨機排礦端安裝篩分設備。早在 20 世紀 70年代,加拿大尹蘭德銅浮選車間已在其φ9.6 m×1.2 m濕式自磨機的排料端安裝倒截錐筒篩[1]。20 世紀 90年代初,我國唐山鋼鐵公司石人溝鐵礦研制出了一種帶排料螺旋的旋筒篩,并在小型磨機上成功應用,提高了磨機的生產率[2]。目前,橡膠耐磨材料在粉磨作業中的作用越來越重要,采用橡膠篩板的圓筒篩在國內外已得到了廣泛的應用[3],其具有安裝方便、壽命長的優點。作為粗粒分級設備,圓筒篩在推廣改造的過程中,往往存在篩孔選型、導流板設計等技術問題。其中在篩孔選型方面,國內選礦廠擁有比較成熟的生產經驗。通過實際調研,在篩孔規格相同時,圓筒篩在不同導流板樣式下,其篩分特性存在較大差異。基于此,筆者采用離散元分析軟件ROCKY 建立仿真模型,研究導流板樣式對筒篩物料篩分性能的影響。

1 圓筒篩的原理及結構特點

1.1 原理

圓筒篩安裝在磨機出料口或出料喇叭口上,是一種按篩孔尺寸進行篩分的粗粒分級設備。當磨機處于工作狀態時,礦漿在磨機內部通過礦石自身或磨礦介質的沖擊、研磨和磨剝作用完成有用礦物的解離,然后經由出料口或出料喇叭口流入圓筒篩。礦漿從圓筒篩的進料端給入,圓筒篩不斷繞軸線轉動,使得篩面與礦漿交替接觸。礦漿中,小于篩孔的物料從篩孔通過,流入泵池形成篩下物;大于篩孔的物料或碎鋼球從出料端排出,形成篩上物。

1.2 結構特點

圓筒篩主要由篩架、篩面和導流板等組成。篩架通常是懸臂結構,設計上要滿足疲勞強度要求,以保證圓筒篩運轉時平穩可靠。篩面可定制不同規格的篩孔,能滿足不同的生產工藝要求,篩選范圍很大。導流板有不同的結構樣式,其主要作用在于:一是阻擋礦漿以增加篩面與礦漿的接觸面積,二是強制排出粗顆粒或碎鋼球。圓筒篩的使用壽命長,安裝、維護方便,檢修成本很低,操作簡單,粗粒分級效率高,廣泛應用于冶金、煤炭、化工、選礦等行業,特別適合中、細碎物料的分級篩選。

2 圓筒篩的仿真分析

2.1 幾何模型

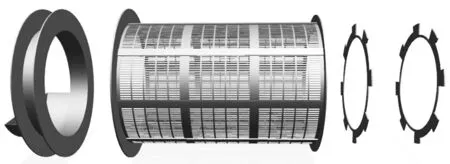

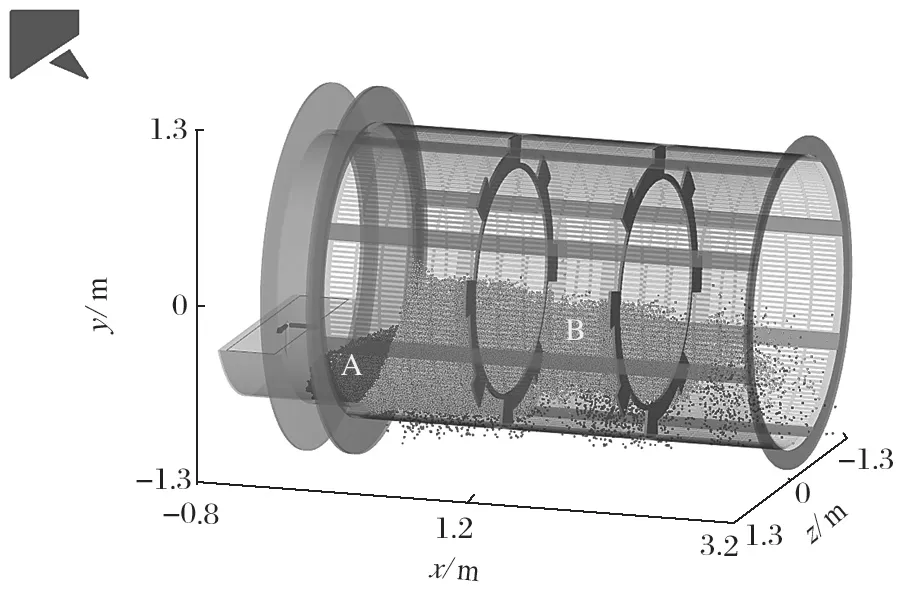

利用三維軟件 UG 建立了圓筒篩物料篩分的簡化幾何模型,如圖 1 所示,主要包括三部分:給料區、篩分區和導流區。給料區由料框和短接組成,物料顆粒在料框內生成,經由短接流入圓筒篩的篩分區進行篩分。篩分區由篩面和篩架組成,設置篩面直徑為2 070 mm,長度為 3 220 mm,篩孔大小為 20 mm。根據選礦廠的圓筒篩結構,將導流區設為開口式,由兩圈開口環組成。

圖1 圓筒篩的幾何模型Fig.1 Geometric model of trommel

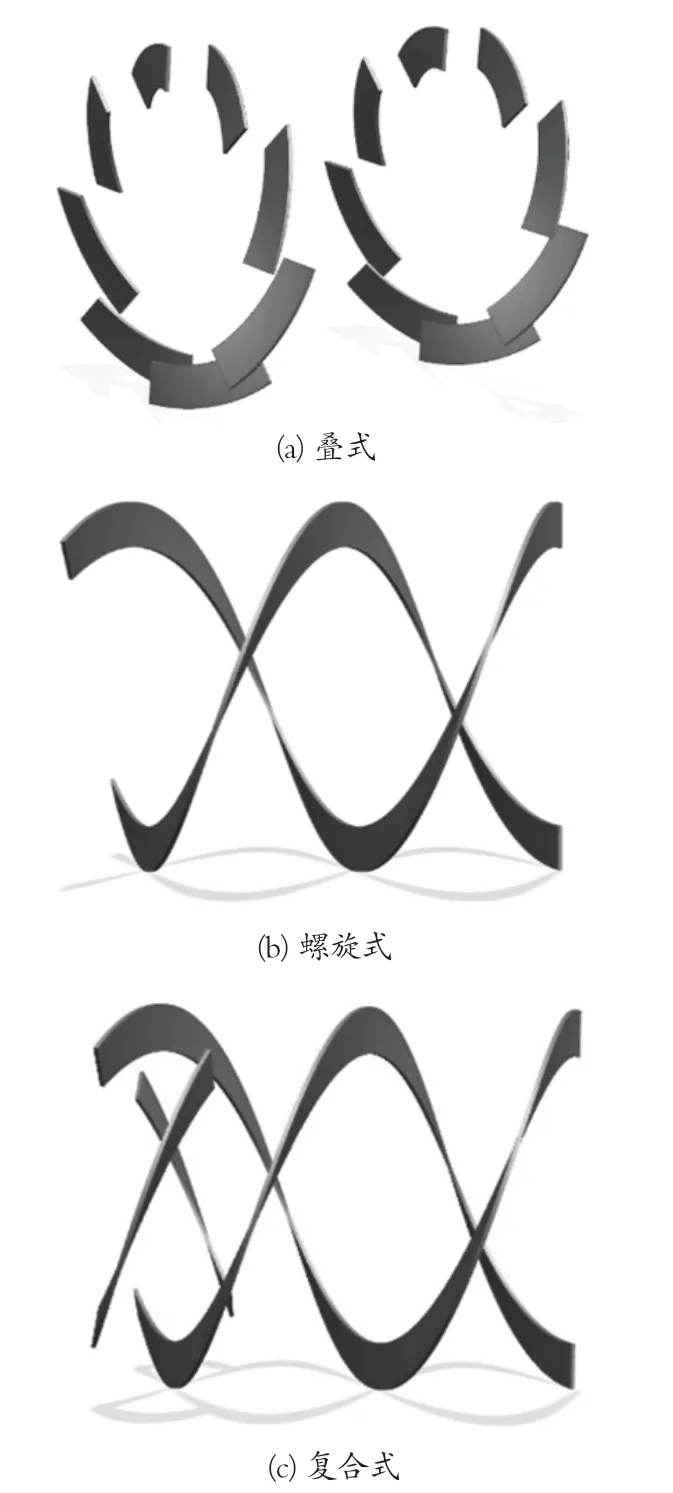

此外,建立了 3 種不同樣式導流板的幾何模型:疊式、螺旋式、復合式,如圖 2 所示。疊式由兩圈導流板組成,分別設置在篩面的進、出料端;螺旋式則從進口連續螺旋到出口;復合式綜合上述兩種類型,導流板在進料端按疊狀分布,再連續螺旋到出料端。

圖2 3 種導流板的模型Fig.2 Model of three types of guide plate

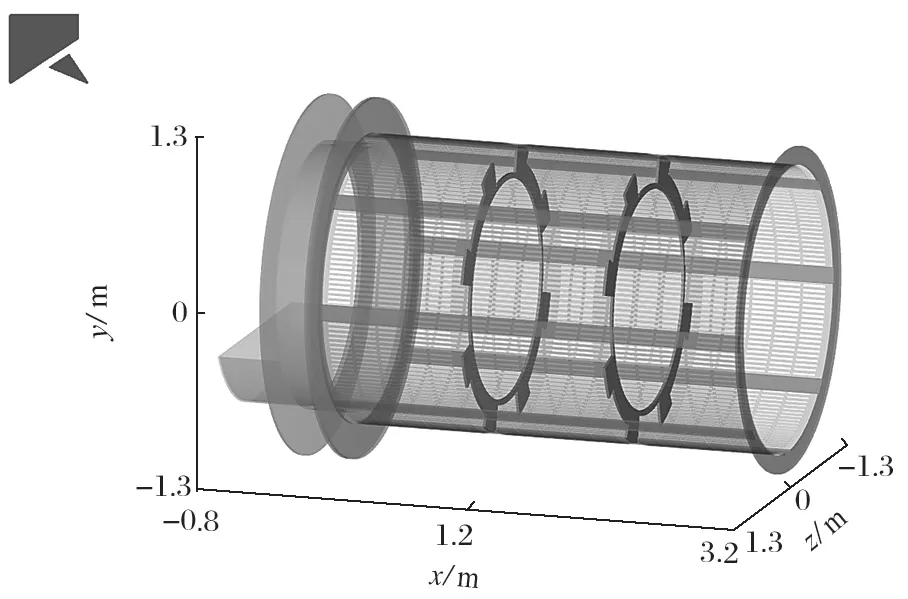

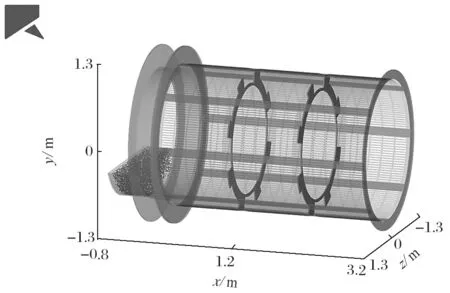

圓筒篩篩分的幾何模型最終以 IGS的格式導入到離散元分析軟件 ROCKY 中,如圖 3 所示。

圖3 ROCKY 仿真模型Fig.3 ROCKY simulation model

2.2 物理模型定義

在y方向設置重力加速度為 9.81 m/s2,“法向力模型”設為由 Walton &Braun 提出的遲滯線性彈簧模型[4],“切向力模型”則設為經典的線性彈簧庫侖極限模型。由于顆粒的生成數量較多,將軟化系數設為0.1,允許顆粒在仿真過程中局部重疊,來減少模擬所需的時間。

2.3 前處理設置

2.3.1 顆粒入口和運動參數

在給料區的料框上方定義顆粒入口,如圖 4 所示,顆粒落料從仿真開始直至結束,以更好地模擬圓筒篩實際運行時的篩分情況。將仿真時間設置為 15 s,顆粒生成數目為 138 045 個,設置入料顆粒的粒度組成如表 1 所列。設置料框速度為 0.72 m/s,平移運動,將顆粒送入圓筒篩的進料端。設置圓筒篩速度為 12 r/min,勻速轉動,模擬圓筒篩的穩態運轉。

圖4 顆粒入口Fig.4 Particle inlet

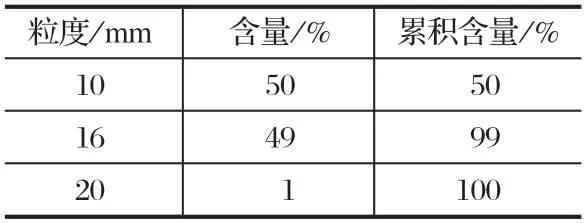

表1 顆粒粒度組成Tab.1 Composition of particle size

2.3.2 材料和求解參數

定義相關的材料參數,如表 2 所列。

表2 定義材料參數Tab.2 Definition of material parameter

將仿真時間設置為 15 s,仿真步長設置為 0.05 s,優先選擇 GPU 進行求解計算,可以提高模擬過程的計算速度。

筆者導入疊式、螺旋式和復合式 3 種樣式導流板進行模擬計算,提取篩分性能的相關數據進行分析對比。

2.3.3 圓筒篩篩分性能的結果分析

圓筒篩的離散元仿真模擬結果如圖 5 所示。顆粒從仿真開始時落料,經由短接流入圓筒篩。在物料篩分的仿真模擬過程中,大約在 1 s 后,顆粒透過篩面形成篩下物;隨著圓筒篩的持續運轉,顆粒在 12 s 時從圓筒篩出料端流出形成篩上物。筆者將顆粒的初始顏色設置為紅色 (見圖中 A 部分),顆粒流入圓筒篩的內部時會變為綠色 (見圖中 B 部分),以直觀地看到顆粒隨著圓筒篩運轉排出的過程。

圖5 仿真結果Fig.5 Simulation results

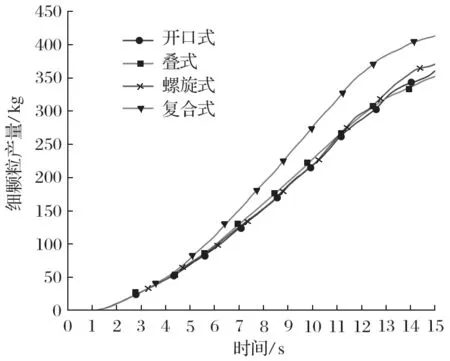

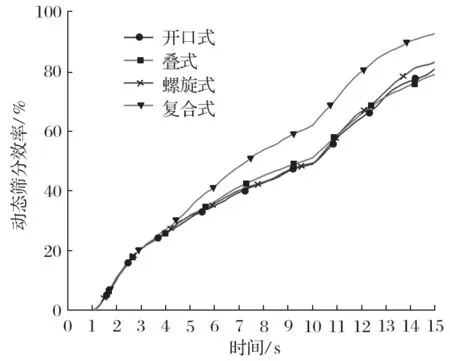

圓筒篩篩分模擬完成后,筆者通過 ROCKY 軟件的后處理功能提取數據并整理,得到圓筒篩的細顆粒產量、動態篩分效率和穩態篩分效率隨時間變化的規律,結果如圖 6~ 8 所示。

圖6 細顆粒產量的變化Fig.6 Yield variation of fine particles

圖7 動態篩分效率的變化Fig.7 Variation of dynamic sieving efficiency

如圖 6、7 所示:在仿真模擬的前 4 s,圓筒篩在不同導流板樣式下的細顆粒產量和篩分效率基本相同;在 4 s 后,復合式導流板下單位時間內細顆粒產量最高、動態篩分效率最好,螺旋式次之,疊式、開口式最差。

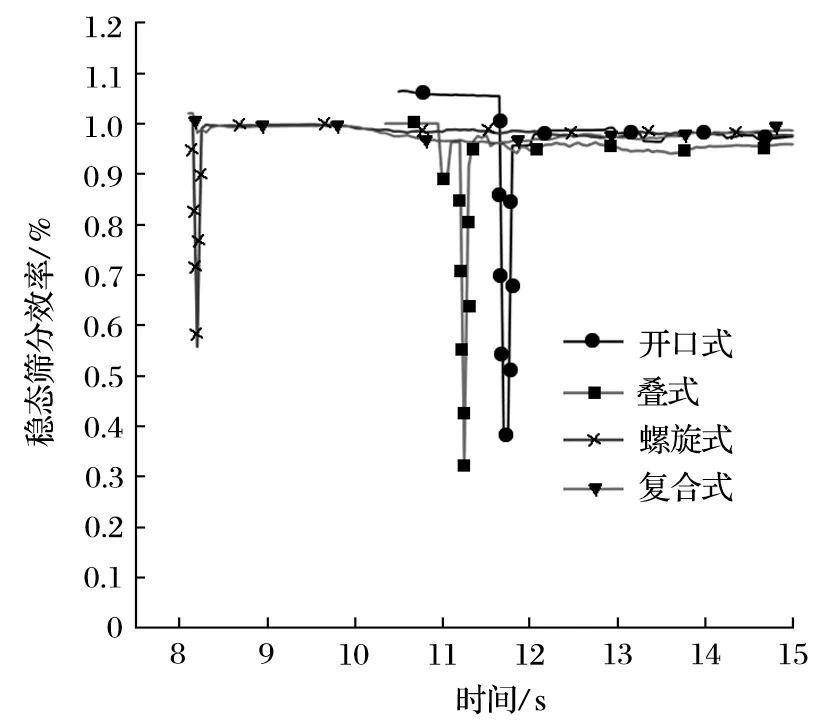

如圖 8 所示:在復合式和螺旋式導流板下,圓筒篩的穩態篩分效率相對平穩,在 8 s 后,大顆粒及時從圓筒篩的出料端排出,以便篩面對細顆粒進行充分篩分;在疊式和開口式導流板下,圓筒篩的穩態篩分效率則波動明顯,在 11 s 后,大顆粒才從圓筒篩的出料端排出,大顆粒的沉積會影響細顆粒的透礦,圓筒篩的篩分性能略差。

圖8 穩態篩分效率的變化Fig.8 Variation of steady sieving efficiency

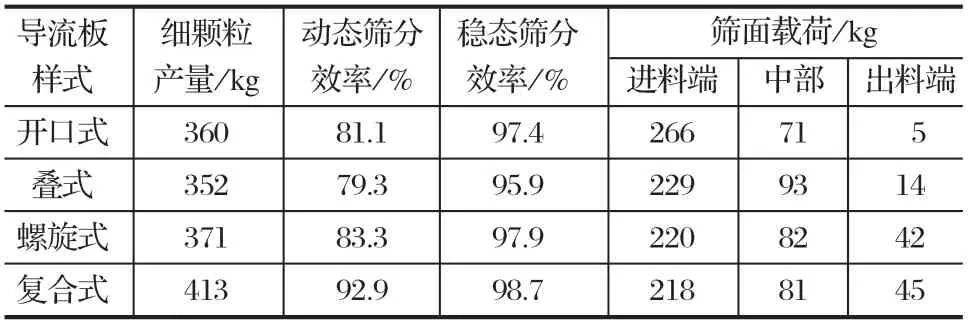

為直觀對比圓筒篩在不同樣式導流板下的篩分性能,筆者將模擬提取的相關數據進行了匯總,對比結果如表 3 所列。

表3 不同導流板下圓筒篩篩分性能的對比Tab.3 Comparison of sieving performance of trommel with various type of guide plate

綜合圖 6~ 8 及表 3 可以看出:在物料篩分穩定后,圓筒篩在復合式導流板下具有最高的細顆粒產量、動態篩分效率和穩態篩分效率,單位時間內細顆粒產量同比提高 14.7%,動態篩分效率在 15 s 時達到 92.9%,穩態篩分效率保持在 98.7%;螺旋式次之,開口式、疊式則最差。此外,對比圓筒篩在不同導流板樣式下的篩面載荷,復合式和螺旋式導流板能將篩面載荷分布后移,圓筒篩的進料端篩面載荷同比下降 20.9%,降低了物料在篩面的料層厚度,使得物料與篩面接觸更充分,進一步體現其篩分性能好的特性。

3 圓筒篩改造的應用情況

3.1 篩分性能的評估方法

筆者以 10 mm 細顆粒的動態篩分效率[5]Et和穩態篩分效率E0作為評價指標,能夠直觀地從數據上看出,篩面有物料堆積時細顆粒的實時篩分情況,以及圓筒篩在物料篩分穩定后的篩分效率,從而對比分析出 4 種不同導流板樣式下圓筒篩的篩分性能。

式中:M為t時刻篩下物中細顆粒的總質量,k g;N為t時刻物料中所含細顆粒的總質量,kg;α為給料中小于 10 mm 粒級的含量,%;β為篩下產品中小于10 mm 粒級的含量,%;θ為篩上產品中小于 10 mm粒級的含量,%。

3.2 圓筒篩改造的使用效果

某選礦廠球磨機后圓筒篩在開口式導流板下,運行時會吐出礦漿和細顆粒,篩上物料堆比較潮濕,且堆積速度快,工人操作環境差,清理工作強度高。

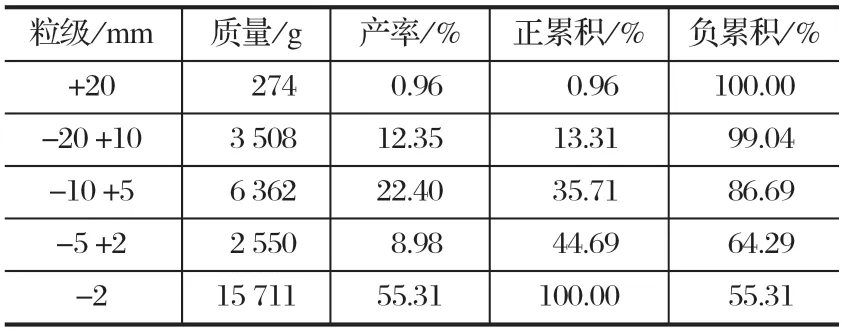

對篩上物料堆取樣篩析后,得到篩上物的粒度組成,如表 4 所列。

表4 篩上物的粒度分布Tab.4 Size distribution of oversize product

由表 4 可以看出:受圓筒篩吐出礦漿的影響,篩上物粒度在 5 mm 以下占比 64.29%,不利于選廠經濟效益的提高。

為了解決選礦廠球磨機后圓筒篩吐出礦漿的問題,筆者運用離散元分析軟件 ROCKY 對圓筒篩在不同導流板樣式下的篩分性能進行了仿真分析。以 10 mm 細顆粒的動態篩分效率和穩態篩分效率作為主要評價指標,發現圓筒篩在復合式導流板下細顆粒的處理能力提高了 14.7%,具有最好的篩分性能。基于此,將現場圓筒篩的導流板結構由開口式改為復合式。

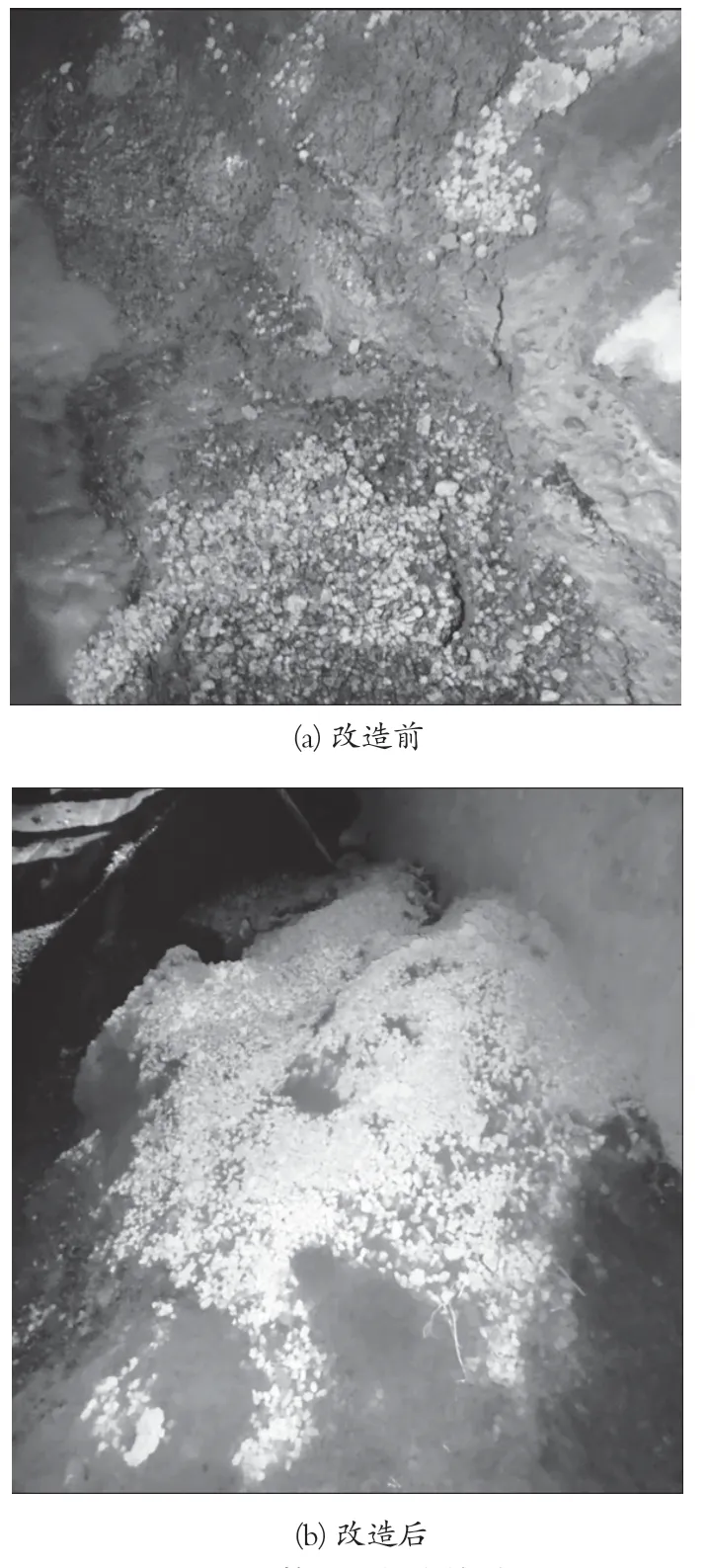

導流板結構由開口式改為復合式后,解決了選礦廠圓筒篩出料端吐出礦漿和細顆粒的問題,篩上物料堆相對干燥,堆積速度緩慢,篩上物粒度在 5 mm 以上占比不小于 90%。其改造前后及使用效果如圖 9、10 所示。

圖9 導流板結構的改造Fig.9 Structural transformation of guide plate

4 結論

隨著礦山選礦廠的發展,受場地限制以及篩孔尺寸的工藝需求,往往通過改變圓筒篩的結構設計來提高篩分性能。實際調研發現,在篩孔規格相同時,圓筒篩在不同導流板樣式下,其物料篩分特性存在較大差異。

圖10 篩上物料堆的對比Fig.10 Comparison of oversize product pile

(1) 以 10 mm 細顆粒的動態篩分效率和穩態篩分效率作為主要評價指標,研究了圓筒篩在開口式、疊式、螺旋式和復合式導流板下的篩分性能。在模擬過程中,復合式導流板發揮其阻擋礦漿、強制排礦的兩大特性,將篩面載荷分布后移,進料端載荷同比下降20.9%,同時使得物料與篩面充分接觸,圓筒篩細顆粒產量同比增長 14.7%。研究表明,圓筒篩在復合式導流板下具有最高的細顆粒產量、動態篩分效率以及穩態篩分效率。

(2) 根據采用離散元仿真模擬的結果,將選礦廠圓筒篩的導流板樣式由開口式改為復合式,解決了圓筒篩吐出礦漿的問題,篩上物粒度在 5 mm 以上的顆粒占比由 35.71% 提高到至少 90%。選礦廠圓筒篩的篩分性能明顯提高,篩上物料堆相對干燥、堆積速度慢,有效改善了工人的操作環境和清理工作強度,提高了選礦廠的經濟效率。

(3) 離散元分析在礦山領域有著廣泛的應用,能夠有效地模擬大量顆粒的運動過程。但是,目前礦山圓筒篩采用離散元方法來輔助設計較少。利用軟件模擬構建物料篩分模型,能夠為選礦廠圓筒篩的篩孔選型、導流板設計、中間排料裝置設計提供切實可行的改進措施和依據,以便提高圓筒篩的篩分性能,改善篩下產品的粒度組成,降低球磨機的循環負荷,延長渣漿泵等設備的使用壽命,提高選礦廠的經濟效益。

(4) 在礦山的篩分設備領域,離散元分析將成為一種高效、可行的輔助設計方法。離散元分析還能與流體分析結合,構建礦漿流動的固-液耦合模型,以進一步提高軟件仿真模擬的準確性。此外,離散元分析還能對磨損進行設置,能研究礦漿對篩面的磨損影響,來合理選取篩面厚度和篩孔位置。