基于Alias的汽車整車A級曲面設計和品質評價

王軍社

(安徽江淮汽車集團股份有限公司,安徽 合肥 230601)

基于Alias的汽車整車A級曲面設計和品質評價

王軍社

(安徽江淮汽車集團股份有限公司,安徽 合肥 230601)

文章介紹了整車A級曲面設計的一般流程及構建原則,以某汽車整車A級曲面實現為例,通過車身曲面的特征劃分、主、輔曲面構建及曲面質量評價等設計過程,探討了實現汽車A級曲面建模和曲面質量檢測的重要技術和方法。

A級曲面;曲面構建;品質評價

CLC NO.: U462.1 Document Code: A Article ID: 1671-7988 (2017)20-29-05

引言

隨著現代汽車工業技術的快速發展和人們生活質量、審美需求的不斷提高,汽車外型設計在整車設計中占據非常重要的地位。一輛總體設計優良的車型在市場競爭的成敗,除了其品質、性能上的體現,還取決于其外形是否能吸引顧客。所以,如何利用現代設計方法,加快整車總體和外觀設計,縮短整車的設計周期,提升整車的設計和制造工藝水平,實現產品不斷的更新換代,順應、滿足不斷變化發展的市場需求。

本文探討了汽車整車A級曲面的設計流程和構建原則及自由曲線、曲面在 Alias中的描述方法和幾何特性,并以某款汽車外飾曲面構建為實例,通過曲面的幾何特征劃分,主、輔曲面構建以及曲面品質檢測、評價等設計過程,探討了在Alias中實現汽車 A級曲面建模和曲面品質評價方面的重要技術和方法。

1 整車A級曲面設計流程和制作原則

A級曲面定義:它是具有最高質量、高反光同時具有簡潔、干凈、優美的面片結構的數字曲面模型。事實上A級曲面沒有十分嚴格的數學描述也沒有十分嚴格的概念定義。

1.1 整車A級曲面設計流程

在汽車工業早期,一輛汽車的開發、誕生,主要是依靠創始人或者設計師對市場敏銳的預見力來決策,汽車發展到今天,已轉變為由市場引導設計,所以一輛汽車的開發首先是市場定位,接著開始車身總體布置方案,方案確定后,進入車身外造型設計階段。設計師根據總體布置圖布置要求(主要是空間),進行概念草圖繪制(草圖是設計師進行創意設計,快速撲捉設計靈感的最佳途徑)。期間要經過不斷的評審、修改,完成造型創意設計后,進入效果圖設計階段,主要目的是對前期的概念設計做進一步的細化,使其效果非常真實,最終給高層領導評審。

下一步是數字模型制作階段,建模師需將選定的二維效果圖方案轉化為三維的數字模型,再經過內部評審、修改數字模型,將最后確定的數據模型反饋到小比例模型(1:4),一般會同時制作四個不同小比例模型方案,最終選定兩個方案進行下一步1:1模型制作,經過反復評審、工程校核、修改、完善,最終選定一個符合要求的1:1全尺寸油泥模型,并將最終確定的全尺寸油泥模型,通過逆向工程,形成計算機數據模型。該數據模型是用于后期工程輸入的依據,因此數字模型構建需要達到A級曲面標準。

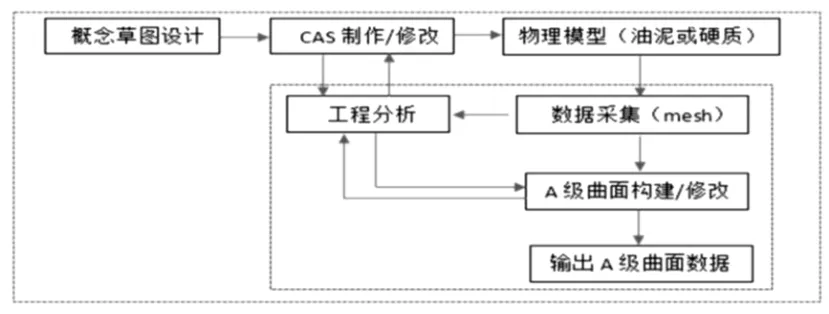

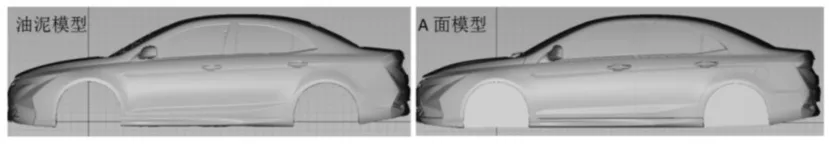

整車外外表面A級曲面完成后,發布數字模型,轉入后期工程,也就意味著該車的外造型設計階段到此結束。從下圖1中可以看出,如何由油泥模型得到的點云數據,快速的實現高品質的曲面的構建,成為整車A級曲面非常關鍵的一個環節。

圖1 整車A級曲面設計流程

1.2 整車A級曲面制作原則

奔馳、寶馬、奧迪等大品牌的車身型面感覺非常飽滿,光影流動,非常炫目,這其中除了本身這些大品牌的生產、制造工藝以及質量控制高于一般廠商之外,另外一個重要的因素,是在產品設計階段,這些廠商對車身A面的品質要求是非常苛刻的。因此,對于任何一個汽車整車制造商,想要推出一款外觀品質優良、造型飽滿、光影自然流動的車身,就必須在設計階段建立完善的A級曲面制作標準或原則。當然后期的生產制造工藝(尤其是噴涂工藝)對車身視覺品質感有很大的影響。

以下是A級曲面制作的一般原則:

1)完全滿足工程需求;在工程允許范圍內,可自由創意,實現造型的最優化。

2)避免造型面干、癟、平,出現光影暗區;高可見外造型面,主要在曲率方向上,曲率>5% = f=H/L(弧高/玄長)。

3)對于逆向工程,在滿足模型外表面造型趨勢下,曲面光順第一;點云逆向過程中,曲面光順與精度往往是一對矛盾,為了保證好的曲面品質,特殊區域A面與點云最大偏差可以1-2mm。

4)造型特征應和效果圖或者模型一致;在工程范圍內,最大限度的滿足造型設計。

5)連續性要求;一般位置偏差G0<0.005mm,切向變化G1< 0.16度,曲率變化G2< 0.005,符合這樣的標準才能確保曲面在光照下沒有瑕疵。G3連續不做強制要求,汽車縱向對稱平面和車身鈑金主曲率面區域需要逼近G3光順。(美系中GM要求低一些,日系和歐系要求高一些)

6)高光和斑馬紋優美,與油泥模型高光和斑紋走勢一致;首先確保油泥模型有一個好的表面質量,油泥模型 Mesh高光和斑馬紋走勢滿足造型要求。

7)最簡潔的線、面表達造型原則;曲面階數不超過6-8階,單一曲面單凸或單凹。

8)單獨一個曲面在UV方向保證曲率的連續性及變化趨勢的一致。

9)使用多種數學工具檢查A級曲面,視覺上不能有瑕疵。

2 整車A級曲面構建

Alias作為工業設計領域的標準軟件,提供了非常強大曲面構建和檢測功能,能夠快速實現汽車外表面曲面建模和和曲面品質評價及模型可視化展示。在汽車整車中汽車車身(俗稱白車身)是汽車外形的最為重要的部分,由于為鈑金件,具有很強的光反射特性,具有極高的外表面品質要求。而前后保險桿作為整車造型風格的重要體現,一般為塑料件,與車身同色,由于材料特性及前后保為外協制造,與車身顏色或多或少有一定的色差,同樣需要很好外表面品質。

在汽車整車中,除了車身、前后保杠、風窗玻璃(前風后擋、車窗是比較獨立的部件,由一張單曲率面構建成,因此表面品質是沒有問題的),整車外造型還有許多附件,這些附件中有很多部件為非高光件,一般為黑色部件,例如裙邊、格柵條等,即使在高光下,曲面質量有小的瑕疵也很難察覺,從理論上講,在這些地方曲面質量要求可以要求低一些。

對于內飾造型設計,創意更為多樣化,曲面構建更為復雜、多變,而且涉及到更為復雜的工程約束,內飾曲面制作過程更為曲折、耗時。由于內飾多為皮紋件、包覆件以及針織件等非高亮件,即使內飾外表面曲面質量存在小的瑕疵,也很難發現,故對于內飾曲面質量要求內有外飾那么苛刻。隨著汽車技術發展,制造工藝以及審美習慣的提高,內飾部件質量要求也提到了A-Class的要求。

2.1 整車A級曲面幾何構成分類

根據 CAD軟件的一般建模思路和汽車外表面幾何構成特征,可以將汽車外表面看做由許多張大面、過渡面、圓角面、翻邊面等通過一定的幾何拓撲關系組合成的幾何體,故可將整車外邊表面劃分為:主曲率面、過渡面、消失面及圓角面等。

1)主曲面:相對獨立的、大面積、小曲率且單凸或單凹片體,根據能否掃掠構建,可分為均勻主曲面和非均勻主曲面。

2)過渡面:兩主曲率(大面)之間的連接面,通常面片比較規則,不同于藝術圓角。

3)消失面:外觀上局部特征從突出到消失到造型主體上的面。

4)圓角面:兩張單獨曲面區間的連接面,通常連接面比較小,有非常清晰的造型特征。

5)翻邊面:單一部件曲面部分的邊緣沿一定的角度豎起的面片。

6)藝術圓角:連接兩主曲率面之間的細長不規則曲面。

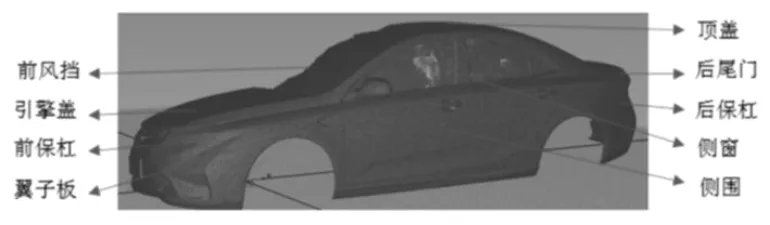

圖2 整車外表面幾何構成分類

汽車外表面曲面幾何特征的劃分,有助于確定好的建模思路 ,明確每個曲面的類型和構建方法,通過先主后輔的建模思想,先構建主曲率面,再細化輔助區域,橋接過渡面、圓角面、消失面等,來達到方便建模的目的,更重要的是有規律的構面比較容易獲得較高質量面片和配合精度。

經過對整車外油泥模型掃描點云數據處理(去噪點、拼接、稀釋、光順等)得到如圖3所示點云數據,根據整車外外飾部件的結構特點和裝配關系,整車車身外飾分為前后保杠、引擎蓋、前后風擋、車頂、后行李箱、側窗玻璃、側圍鈑金、翼子板等部分。

圖3 整車外飾表面功能區域

實際建模過程中,一般將整車外飾分為車頂+前后風擋+引擎蓋、前后保杠、側圍三大區域,由三位建模師同時構建完成。

例如車身側圍曲面構建,對照模型狀態,側圍造型面細分為:主曲率面、消失面、圓角面等,如下圖4車身側圍曲面幾何構成。

圖4 車身側圍曲面幾何構成

2.2 實例A50整車外造型曲面構建

車身曲面構建是整車 A面構建的重要部分,通過幾何特征劃分,確定合理的建模方法,先構建主曲面再構建輔助曲面(橋接過渡面、消失面、圓角面等),來實現各區域幾何建模。

主曲面構建的方法一般遵循:由點-線-面的基于曲線和由點-面的基于曲面兩種構建方法。

1)基于曲線的構建方法

能否用掃掠的特征構建汽車外表面中相對獨立的、大面積的、小曲率且單凸或單凹的片體,基于曲線的構建可分為過網格線構建和掃掠構建。

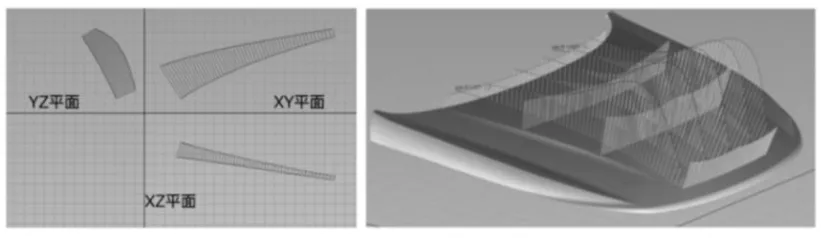

(1)過網格線構建是指

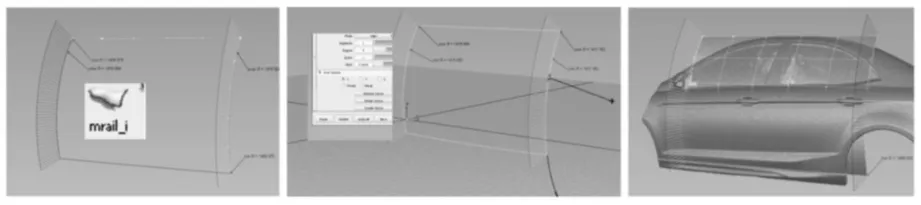

直接由掃描數據點擬合網格曲線,再由網格曲線構建主面體。曲面的品質主要由擬合的曲線質量決定,而曲線的品質則與采樣的網格點有關,所以,網格線的分布均勻、走勢合理(與主曲面走勢一致。通常根據所構建造型表面輪廓走勢,截取特征輪廓線,輪廓采樣,再通過Bezier曲線擬合,最后通過四條曲線邊界構面(Alias中提供了非常強的曲線擬合工具fit curve)。圖5為網格曲線構建A50側圍曲面構建實例。

圖5 A50側圍A級曲面構建

車身側圍是整車造型面最為重要的部分,材料為鈑金,曲面質量要求非常高,一般外飾鈑金造型曲面之間需要做到G3連續。

掃掠構建是指:

通過對輸入數據幾何拓撲結構進行分析,確定掃掠區域。對于相對獨立的、大面積的、小曲率且單凸或單凹的面體,先構建掃掠截面線和軌道線,再掃掠成主片體。該方法的難點在于拾取合理的造型特征主輪廓線和引導曲線,相對過網格線構建有較少的曲線擬合過程,通過掃掠由輸入數據得到的高品質擬合曲線構建相應的曲面特征。圖6為A50側窗玻璃掃略構面實例。

圖6 A50側窗玻璃A面構建

一般汽車側窗玻璃面為圓環面的一部分,必須用雙曲率(兩個方向上曲率大小各一致)設計方法設計玻璃曲面,不能直接逆向模型外表面來構建玻璃曲面。在A面構建時,必須先確定好玻璃的雙曲率(半徑),X向曲率半徑一般根據整車側圍走勢擬合曲線獲得,Z向曲率半徑取決于玻璃面上下運動學校核(轎車側窗玻璃曲率半徑一般為 1400-1600之間),前期曲面構建由輸入數據玻璃面截面線用三點圓弧線擬合獲得。Alias早期版本側窗玻璃只能通過掃掠構建,后期版本新增了revolve concrol>side glas命令,相比掃掠構建精度有所提高,但后期還須工程軟件重新擬合。

(2)基于曲面的構建方法

圖7 前后保杠A曲面構建

是由輸入數據直接擬合特征曲面,不需要要提前擬合、構建任何輸入曲線。一般是在Mesh上選擇4個點生成所需區域的擬合曲面(fit scan命令)或覆蓋點云表面直接擬合生成規則曲面(Surface From Mesh Tool)。然后應用Alias高級曲面成型功能Transform cv option,通過拖拽調節控制CV點逐步達到所需面體形狀,并結合實時的曲面分析工具來保證所構建面的品質。圖7為A50前后保杠曲面構建實例。

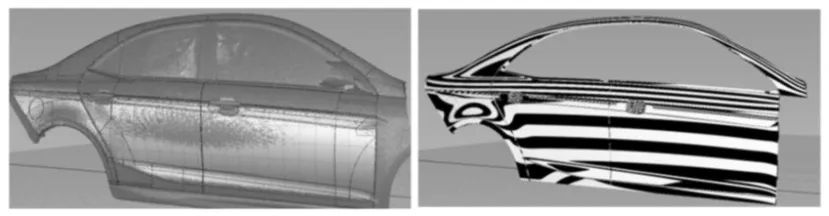

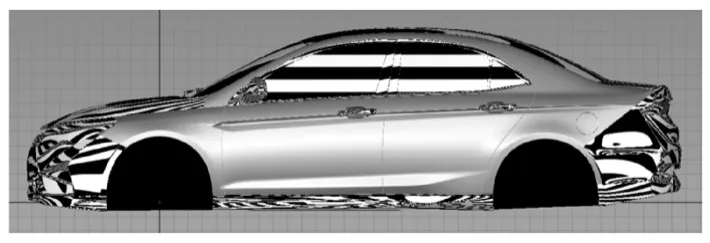

各主曲面構建完成后,利用 Alias中橋接曲線、藝術圓角、混接曲面等命令完成過渡面、藝術圓角、翻遍面等輔助曲面構建。圖8為A50完成后的側圍曲面數字模型。

圖8 A50側圍曲面模型

汽車曲面構建時所采用的方法、步驟、技巧往往因建模師的經驗和技術特點有所差異。在模型構建時,一般混合使用上述方法。過網格曲線構面是一種比較傳統的方法。在實際建模過程中,要根據輸入數據的造型特征,去選擇適宜的構面方法,對于表面幾何特征明顯,分布均一的大曲面區域可以通過掃掠快速獲取;對于表面幾何形狀不宜描述清楚的區域,則通過拖拽控制點的基于曲面的構建方法實現。

2.3 整車車身區域A面設計

2.3.1 腰線消失特征設計

類似于腰線,面片之間的分割產生的交線,或過渡特征線條,在設計上不宜采用二面相交理論線(一般,若曲線曲率若>6°或兩面夾角>110°,就不能保證線條質量清晰)。一是先對理論交線擬合,再重新構面;二是采用兩面相交后加上反凹或者下反凹特征,或上下各加一個反凹提高線條的清晰度,反凹的大小、深度需要考慮不能改變造型效果或者意圖。

尤其對于車身腰線,作為整車中最為重要的特征線之一,特征線必須清晰、干凈、利落。所以車身腰線設計時,盡可能在兩頭快速消失,不要中間過早開始消失結束(一般從清晰特征到消失最大不能超100mm,線條允許簡便,但最軟化區域或反凹最小區也要大于 4mm深這就能保證特征作清晰硬朗原則)。目前比較多見的做法是腰線前端延伸到前大燈消失或者后斷延伸到組合尾燈消失。

2.3.2 引擎蓋設計

一般橋車設計,前機艙蓋與格柵連接區域50-160mm寬度范圍要有一個高光區,曲率比較大,從前端向后到前風擋下面有一個反凹上翹,也可不加,機艙蓋至少加兩個以上肋線特征(一般特征肋為s形或者大的單反凹特征)。一方面,豐富造型;另一方面,提高引擎蓋的表面抗凹性。

2.3.3 側窗玻璃窗框設計

一般汽車窗框與玻璃曲率為雙曲率,必須用雙曲面設計方法設計玻璃導軌,在CAS光順和油泥模型制作時必須先定義雙圓環面雙曲率曲面,窗框是在玻璃面上OFFSET一個導軌斷面的差。窗框有沖壓件結構,也有整體沖壓結構,后者斷面寬一些,在A柱與水切線相交處斷差較小逐漸增加到頂蓋上緣與窗框(一般為5-25mm),再逐漸向后延伸到后門水切大斷差。側窗玻璃需要上下升降,故前后車門玻璃左右兩個垂直導軌必須平行,后三角窗可以在后門上,也可以在后側圍上。

2.3.4 頂蓋及側圍上部設計

車身頂蓋在縱向和橫向都有一定曲率,側視圖頂蓋單凸,最高點一般在B柱前約100mm左右(人機和造型平衡處),橫向曲率走勢根據造型要求設計,縱向曲率趨勢要考慮人機工程、沖壓工藝及造型等方面(一般前視圖頂蓋曲率弧高約25-40mm)。對于 SUV,頂蓋后部曲率變化很小且大面積的平坦區域,一般會在頂端加一定數量的加強筋提高抗凹性。

頂蓋與前后風擋在設計時,盡量保持曲面最優原則,前期階段因快速做出造型效果,面片復雜,后期曲面光順,建議前后風擋為一單一曲面構建,頂蓋可根據實際造型復雜程度去分面構建(一般情況下也可由單一曲面構建)。側圍上部為A柱延伸到C柱或D柱狹長區域,此段曲面特征與引擎蓋特征及后行李箱特征在前視圖和頂視圖造型走勢給人的視覺感非常重要,設計時需要綜合考慮。

2.3.5 前后風擋設計

前風擋一般縱向側視圖弧高為20-25mm,俯視圖橫向弧高一般為30-100mm,縱向弧高不能大25mm,主要是防止球面效應,反光刺眼。后風擋可適當加大縱向弧高和曲率,一般為20-50mm,俯視圖橫向弧高一般為30-100mm,在轉角處半徑R須大于100mm,以便于成型和成品率或采用段差加過渡圓角解決。

前后風擋兩側邊緣與側圍斷差,由于工藝原因,段差從前后風擋上端向下逐漸增大,考慮到氣動力學和造型美觀,設計上要盡量減小此處段差。

3 整車A級曲面品質評價

整車外表面品質是汽整車造型最終呈現給顧客最直觀的關鍵的因素,因此在造型開發設計過程中,如何對外表面曲面質量進行評估,尤為重要。曲面的評價主要是根據曲面的光順性來評價曲面得質量,曲面質量涉及曲面拓撲關系、幾何連續性以及曲面內部的UV排列。Alias中提供了多中曲面品質評價方法,一些為可測量方法(如連續性),一些為非定向指標主觀評價方法(如高光)。因此大致可歸類為:面片質量檢測、連續性檢測、高光評估以及曲率梳檢測等。

3.1 面片質量檢測

面片品質檢測主要包括控制點的數量和排布及面片的屬性等. 即面片必須為單凸或單凹面的 Bezier曲面.控制點數一般小于6x6,且控制點在3個標準視圖上的排列有序.不能出現拐點 基于Bezier曲面的光順性和連續性.面片U 方向或 v方向的控制點數單排不應大于 6階(小的過渡面、圓角面不大于8階)。

3.2 幾何連續性檢測

幾何連續性檢測主要是指幾何元素(曲線、曲面)在GO、G1 、G2等條件下的匹配精度。即數學意義上的幾何拼接條件Go指幾何體的連接精度,它影響面片的第1排控制點。G1指幾何體的相切精度,它影響面片的前2排控制點。是幾何拼接位置的1階偏導數。C2指幾何體的曲率連續度.它影響前3排控制點,是幾何拼接位置的2階偏導數。幾何連續性條件與曲面的品質相關,通常位置偏差 G0<0.005mm,切向變化G1< 0.16,曲率變化G2< 0.005。

3.3 高光評估

3.3.1 油泥色(低反光)評估

利用 Alias surface>Diagnostic shade>clay shader(油泥色材質球)命令一鍵將幾何數據渲染成油泥色,并調整到與油泥模型類似的光影效果,這是一種非常好的還原油泥模型真實效果的方法。它能非常直觀的高速你A面模型曲面光影是否與油泥模型外表面高光與陰影一致。

圖9

3.3.2 高光(高反光)評估

高光檢查曲面設計質量的方法是模擬曲面的高光。對應于手工制作的油泥高光檢查方法如下:把模型置于在墻上和天花板上安裝了許多平行白熾燈的房中,觀察這些平行光在曲面上的圖象,并檢查出不和諧的地方。高光對曲面上點的法矢方向的變化十分敏感。輪廓圖的雜亂無章表明曲面上相應區域內曲率分布不均。

圖10 高光檢測

3.3.3 斑馬紋評估

斑馬紋實際上是模擬一組明暗相間的光源(光柵)照射到所要檢測的曲面上所觀測到的反光效果。它是評價車身曲面質量及連續性的一種基本檢測手段,斑馬紋粗細均勻、順暢、連續、紋路變化有規律,則表明曲面質量較好。通過斑馬紋可以判斷曲面的G0、G1、G2連續性,對于G3連續單純的斑馬紋檢測不出來,這時候就要借助曲率梳工具(Alias中的斑馬紋分析相比catia不夠精確)。

圖11

對G3連續單純斑馬紋不好檢測出來,這時候就要借助曲率梳工具(Alias中的斑馬紋分析相比catia、icem不夠精確)。

3.4 曲率梳檢測

曲率梳評估是觀察曲面上曲線或截面線的曲率輪廓圖。不規則的輪廓圖表明曲面上相應區域質量不好(不光順)。曲率半徑檢查比高光檢查容易,因此在設計階段常采用這種方法。在曲線、曲面的構建過程中,曲率梳是不可或缺的檢測工具,需要不斷通過觀察曲率梳,修正曲線、曲面。

但是,僅用曲率輪廓圖檢查對于評估曲面質量是不夠的。因為有時曲率輪廓圖看起來很好,但是高光分布圖有波動,也必須對曲面進行修改。

圖12 曲率梳檢測

在汽車縱向對稱面,需要達到G3連續,如圖12,引擎蓋主曲率面在u向曲率梳存在拐點,故雖是曲率連續,但沒能做到曲率均勻變化,不滿足 G3光順。

以上幾種A級曲面評價方法,各有優缺點,實際使用時側重不同,油泥色評估主要用來評估A面模型是否遵從模型造型效果;斑馬紋主要評估造型曲面的走勢和趨勢的合理性;曲率疏評估用來評價主造型曲面、造型特征線空間曲率變化的光順性和合理性;而高光評估則是用來檢查數據模型大的造型面及造型特征光影變化的協調性。

由于A級曲本身及A級曲面評價沒有嚴格的定向指標作為評價標準,實際過程中,最終輸出的A級曲面的質量跟建模人員及曲面質量評價人員的技術水平也有很大關系。

4 總結

本文前部分探討了汽車整車A級曲面的一般的設計流程和A級曲面的構建原則,后面部分探討了自由曲線、曲面在Alias中的描述方法和幾何特性,并結合 A50整車外飾曲面構建為實例,通過曲面的幾何特征劃分,主、輔曲面構建以及曲面品質檢測、評價等設計過程,探討了在 Alias中實現汽車A級曲面建模和曲面品質評價方面的重要技術和方法,同時也指出對A級曲面構建來講,由于A級曲本身及A級曲面評價沒有嚴格的定向指標作為評價標準,實際過程中,最終輸出的A級曲面的質量完美性跟建模人員及曲面質量評價人員的技術水平也有很大關系。

[1] 李剛,劉華明.基于NURBS的掃描曲面造型方法的研究[J].機械研究與應用,2000(01):4-5.

[2] 王宏雁.劉忠鐵.汽車車身造型與結構設計.上海:同濟大學出版社,1996.

[3] 鄔晴暉,郭竹亭.國內外車身設計技術的差距.汽車技術.1999(8):14-16.

[4] 施法中.計算機輔助幾何設計與非均勻有理 B樣條.北京:北京航空航天大學出社.1994.

[5] 徐家川,雷雨成,洪英武.等.逆向工程中車身A級曲面的評價方法.汽車技術,2007(4):4-8.

[6] 馬鐵利.汽車車身光順曲面模型創建與評價方法研究[D] .北京:北京理工大學,2006:33-36.

[7] 夏衛群.車身曲面質量的評價指標研究[J].汽車科技.2005(05):1-5.

[8] 單巖,謝龍漢.CATIA V5自由曲面造型[J] .汽車技術.2006(05):1-5.

[9] 慈瑞梅.李東海.逆向工程中NURBS曲面重構技術研究[J].南京理工大學學報(自然科學版), 2004(4):5.

The design and quality evaluation of vehicle A grade of vehicle based on Alias

Wang Junshe

( Anhui jianghuai automobile group co. LTD., Anhui Hefei 230601 )

This paper introduces the general process and construction principle of vehicle A-Class Surface design. Based on the construction of A-Class Surface of a vehicle, discusses the technology and method of the A-Class Surface construction and the surface quality analysis by the process of the surface construction of the main and auxiliary surfaces and surface quality evaluation.

A -Class Surface; Surface construction; Quality evaluation

U462.1 文獻標識碼:A 文章編號:1671-7988 (2017)20-29-05

10.16638/j.cnki.1671-7988.2017.20.010

王軍社,就職于安徽江淮汽車集團股份有限公司。