工程車輛液壓傳動系統構成分析及工作參數配置

謝宇航,王世成

(湖北汽車工業學院,湖北 十堰 442002)

工程車輛液壓傳動系統構成分析及工作參數配置

謝宇航,王世成

(湖北汽車工業學院,湖北 十堰 442002)

文章對液壓傳動系統的基本回路、調速方式和驅動方案進行了研究,結合設計要求,確定采用閉式回路,變量泵-變量馬達容積調速的高速驅動方案,并繪制液壓系統工作原理圖。而后對相關工作參數進行了配置,匹配發動機功率和工作壓力,并對液壓元件進行選型。最后使用AMESim軟件建立液壓系統模型,驗證前期系統設計和參數配置的正確性。

液壓傳動;閉式回路;容積調速;匹配壓力;AMESim

CLC NO.: TP271.3 Document Code: A Article ID: 1671-7988 (2017)20-135-05

引言

由于工程車輛作業的循環工作特性以及作業時負荷轉矩的時變性,傳統的機械傳動的除雪車已經不能滿足除雪工作對高效率、低能耗、自適應工作載荷的要求。作為新型傳動方式,靜液壓傳動具有大扭矩、大范圍的速比、無級變速以及控制方式多樣的特點,同時可以通過改變回路流量方向實現車輪的正反轉,加之液壓元件的管路排布能適應緊湊型底盤布置,便于上裝結構如滾刷的安裝。研究具有液壓傳動系統的新型工程車具有重大意義。

1 靜液壓傳動系統設計方案

1.1 液壓傳動的構成

相比與傳統機械傳動系統的復雜結構,液壓傳動系統的組成較為簡潔,分為動力元執行元件、控制元件、輔助元件和工作介質。其中:動力元件作為傳動系統的動力輸入端,其作用是把發動機機械動能轉化為液壓能;執行元件作為液壓傳動系統的動力輸出端,與主減速器或車軸相連,將液壓能轉化為旋轉機械能,克服行走裝置轉矩負荷,驅動車輪轉動;控制元件包括各種液壓閥、電磁閥等,組成各種控制系統來調控液壓回路中流量的大小和方向;輔助元件包括油箱、過濾器、液壓管道、蓄能器等;液壓介質作為液壓傳動系統中液壓能的載體,其粘度溫度特性對工作的效率有巨大影響。

1.2 基本液壓回路

開式回路工作循環中液壓油按照油箱、液壓泵、液壓馬達的順序流動,并且在油箱中與外界空氣相接觸。如圖1所示,液壓泵1直接與油箱8連通,并且在發動機的驅動下,從油箱中抽取液壓油,它所輸出的壓力油經過換向閥 2,控制油路的通斷和液壓油流向,最后供油給執行元件液壓馬達3,驅動馬達后端的負載。液壓油的回油通過溢流閥4和馬達,經過過濾器6和冷卻器7流回油箱,完成一次工作循環[1]。

圖1 開式回路

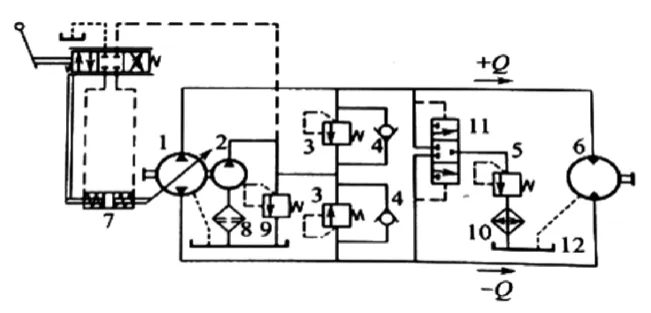

閉式回路區別于開式回路,液壓油工作在液壓泵和液壓馬達構成的閉環回路中。如圖2所示,主泵1不直接從油缸吸油,而是由補油泵2吸油,再經過單向閥組4和溢流閥9保持回路基礎補油壓力,同時給主泵和馬達閉環回路供油,高壓熱油進過沖洗閥11和冷卻閥10回油到油箱12。

圖2 閉式回路

1.3 調速方式與驅動方案的選擇

液壓系統的調速方式分為節流調速和容積調速兩種。節流調速是在回路中設置各種控制閥,調節流量的通斷、大小與方向,繼而達到對馬達輸出軸的轉速和轉向的控制;容積調速則是利用液壓泵和馬達排量的可調性,實現流量的調控,達到調速目標。

圖3 低速方案

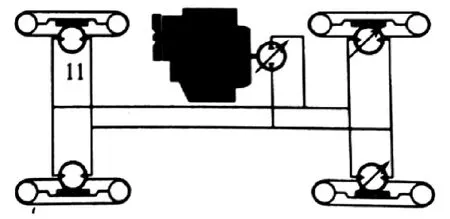

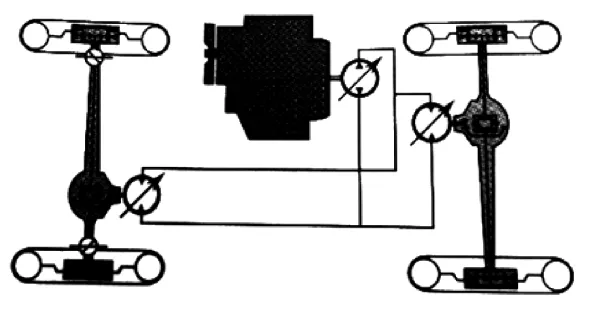

根據靜液壓驅動裝置中液壓馬達的輸出軸是直接驅動驅動輪,還是在輸出軸與驅動輪之間連接后置機械減速器或變速器間接驅動驅動輪,將驅動方案分為“低速方案”和“高速方案”,如圖3和圖4所示。

低速方案是由可以安裝在驅動輪輪轂內的輪邊液壓馬達直接驅動車輪;高速方案的常見形式是液壓馬達通過機械變速箱、分動箱和萬向節傳動軸驅動車橋,進而驅動車輛。

圖4 高速方案

1.4 液壓傳動總體設計

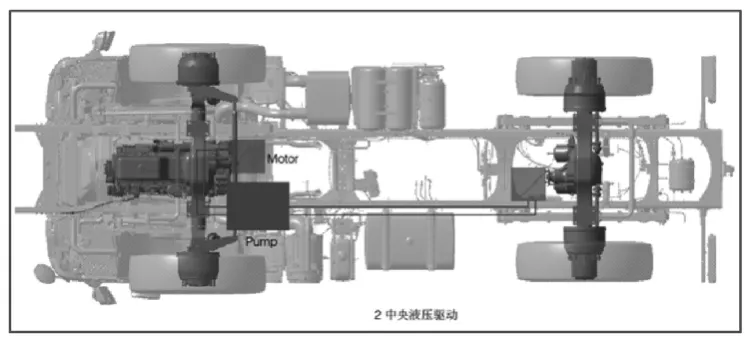

通過對液壓回路、調速方式和驅動方案的分析,結合設計需求,確定靜液壓傳動系統總體設計方案為:采用閉式液壓回路,由一個主泵和兩個液壓馬達構成閉路回路;系統中的動力元件和執行元件分別為雙向變量泵和雙向變量馬達,通過容積調速控制泵和馬達排量;為擴大傳動系傳動比范圍,保證車輛啟動的大扭矩,采用高速驅動方案,兩個馬達并聯,分別驅動前后橋上的機械主減速器,帶動車輪轉動,如圖5。

圖5 除雪車靜液壓傳動布置方案

2 工作參數配置

2.1 設計性能參數及要求

以某公司研發的機場除雪車為研究對象,除雪車多運用在我國東北等降雪頻繁的嚴寒地區,設計要求機場除雪車工作環境溫度為。機場除雪車作業在平坦的機場跑道上,對跑道上的積雪、冰面進行行駛清除。基于機場除雪車在除雪作業工況時,車速較低,以實現大扭矩作業;而為了提高除雪效率,要求除雪車在轉場過程中能以較高車速行駛,因而機場除雪車的設計行駛車速為最低車速、最高車速為。

2.2 發動機功率選型

工程車輛通常選用全程式調速柴油機作為其動力裝置,其功率的選擇對車輛的性能的發揮十分重要。通常發動機最大需求功率的選擇,不僅要實現車輛以最大行駛速度行駛的功能需求,還要滿足車輛的爬坡行駛要求。本文依據設計性能指標,匹配計算發動機的最大功率、外特性功率,并以此作為除雪車發動機的選型指標。

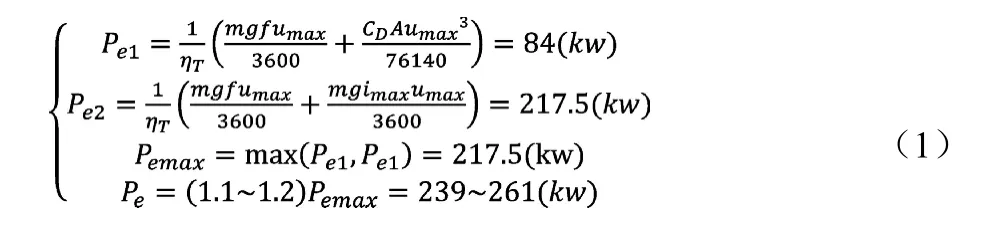

式(1)中:

Pe1——滿足最高車速要求的發動機最大功率(kw);

Pe2——滿足最大爬坡度要求的發動機最大功率(kw);

Pemax——發動機最大需求功率(kw);

Pe——發動機外特性功率(kw);

m——車輛滿載質量(kg);

g——重力加速度(m/s2);

ηT——傳動系效率,按經驗值,液壓驅動系統的傳動效率取0.8;

f——滾動阻力系數;

umax——最大車速(km/h);

imax——最大爬坡度;

CD——空氣阻力系數;

A——迎風面積(m2)

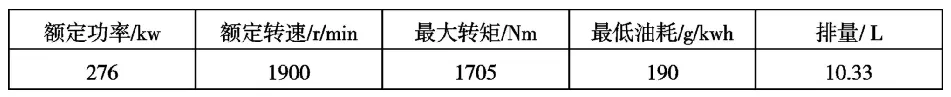

綜上所述,本文選取玉柴的型號的柴油發動機。該型號發動機的參數如表1所示。

表1 玉柴發動機主要參數

2.3 液壓傳動系統參數配置

2.3.1 工作壓力降額匹配

液壓系統的工作壓力是由負載決定的,在進行液壓系統參數匹配和元件選型之前,使用壓力的降額原則來匹配液壓系統工作壓力。中國液壓泵試驗方法規定:液壓泵的最高壓力Pm與額定壓力的PH之比不得小于1.25,本文取其比值為1.4認為是可以滿足工程除雪車使用要求的;其次仿照柴油機15min功率與12h功率的標定方法,將額定壓力PH降低20%,作為除雪車的匹配額定壓力P'm。

參考力士樂一系列型號的變量泵、變量馬達的壓力參數,選擇本文研究的液壓系統最大工作壓力Pm=45Mpa。根據壓力降額匹配,液壓系統額定匹配壓力由如下公式計算:

液壓系統最高匹配壓力為:

2.3.2 角功率

在液壓元件參數匹配中,常常采用一種簡便的方法——角功率法。即從同時使車輛要求的最大轉矩和最高車速得到滿足出發,使馬達角功率與車輛角功率相吻合來選定馬達的排量規格,進而確定馬達選型,然后根據馬達規格計算液壓泵的規格參數,整個匹配過程,在使用角功率法的基礎上,依照從后往前(從輸出到輸入)的方向,以此對馬達、泵的規格參數進行匹配,符合車輛實際作業中,發動機轉矩、轉速隨負載大小變化而調節的原理。

角功率計算公式如下:

式中:Pjj——車輛的角功率,kw;

Mkmax——驅動輪的最大轉矩,Nm;

nkmax——驅動輪的最大轉速,r/min;

Ftmax——最大切線牽引力,N;

umax——最高設計車速,km/h。

2.3.3 馬達選型

機場除雪車的液壓傳動系統中有兩個排量相同的變量馬達,起到把液壓泵輸出的流量分流的作用,同時也是對泵的輸出功率進行分流。定義馬達的輸出功率為馬達的角功率,各個馬達角功率乘以主減速器機械效率的總和即為車輛的角功率。采用角功率法對馬達進行選型計算,從同時滿足車輛要求的最大轉矩和最高車速出發,使馬達角功率與車輛角功率匹配來選定馬達。

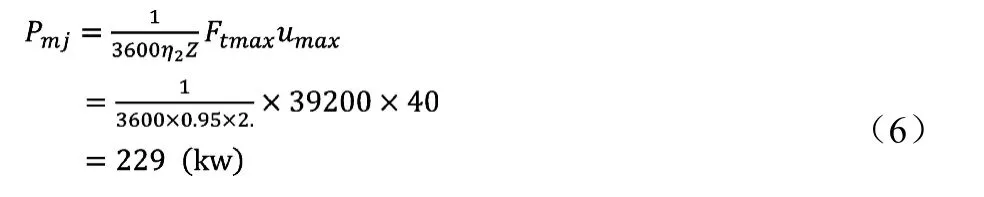

馬達角功率與車輛角功率的計算公式如下:

式中:Pmj——馬達的角功率,kw;

η2——馬達與驅動輪間主減速器的傳動效率,0.95~0.97,本文取η2=0.95;

Z——馬達數量,本文取Z=2;

將式(4)代入式(5),得:

兩口子忙了半下午,瞅瞅,日光已經西斜了。看來覺是不能睡了,也睡不著了。相反,兩人的精神頭,倒比睡著了更好。

馬達排量規格需要滿足下式:

式中:

0.95 為馬達機械效率;

nmmax——馬達最大轉速,r/min;

Vmmax——馬達最大排量,ml/r;

P'm——液壓系統最高匹配壓力,上文已確定為35。

2.3.4 液壓泵選型

液壓泵應該馬達之間存在流量平衡,需要滿足馬達流量需求,同時,液壓泵與發動機之間又存在功率平衡,吸收發動機輸入的功率[2]。有如下公式表示:

式中:

0.95 為液壓泵機械效率;

Vbmax——液壓泵最大轉速,r/min;

nsmm——馬達最大排量時要求的最高匹配轉速,r/min;

η1——發動機與泵之間的傳動效率;

ΔPb——泵的壓差,MPa;

neH——發動機額定轉速,也是泵的額定匹配轉速,r/min;

本文選取型號為的變量泵,最大排量為180cm3/r,最小排量為0cm3/r。

3 AMESim液壓傳動系統建模與仿真

AMESim最早由法國Imagine公司于1995年推出,2007年被比利時LMS公司收購。AMESim是一多學科領域的復雜系統建模與仿真平臺,提供了一個系統工程設計的完整平臺,便于用戶進行仿真計算和深入分析。

AMESim中包含了豐富的元件應用庫,用戶可以直接使用其內的元件。此外,還能夠通過AMESet擴充或創建特殊的應用庫。常用的應用庫包括:機械庫、信號控制庫、液壓庫(包含管道模型)、液壓元件設計庫(HCD)、動力傳動庫、液阻庫、電機及驅動庫、冷卻系統庫等[3]。作為一個多元化的設計平臺,AMESim還具有與其他軟件聯合的接口,例如,Simulink、Adams、dSPACE、RTlab、Simpack、Flux2D7 等軟件。

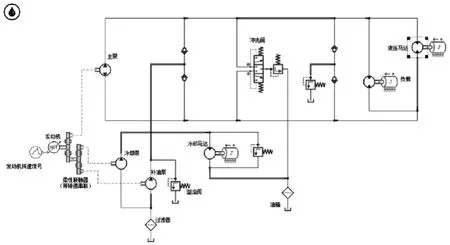

圖6 除雪車靜液壓傳動模型

依照上文繪制的液壓工作原理圖,用 AMESim中的液壓庫、機械庫、信號控制庫建立除雪車液壓傳動系統模型如圖6所示。其中,發動機、柔性連軸器、負載來自機械庫,液壓泵、液壓馬達、溢流閥、沖洗閥、單向閥、過濾器、油箱來自液壓庫,信號輸入元件出自信號庫。發動機通過柔性聯軸器向液壓系統中輸入動力,補油泵向主泵和液壓馬達構成的閉式回路中供油,兩個液壓驅動馬達并聯,分別驅動車輛前、后軸,沖洗閥起到輸出高溫熱油,并降低回路壓力的作用,另外,冷卻泵驅動冷卻馬達,對系統進行冷卻降溫。

圖7 液壓泵仿真結果

通過信號輸入控制發動機轉速在一秒內達到1300r/min,并在此轉速下穩定工作;研究中通常取變量泵和變量馬達排量為一系列定值,看做定排量進行靜態分析[4],根據上文匹配的結果,選取主泵最大排量 180,兩個液壓馬達排量設為最大排量160;冷卻馬達排量為14,補油泵排量為39.8,冷卻泵排量為11,溢流閥壓力設為150bar;仿真時間設置為10s,運行模型,仿真結果如圖7和圖8所示。

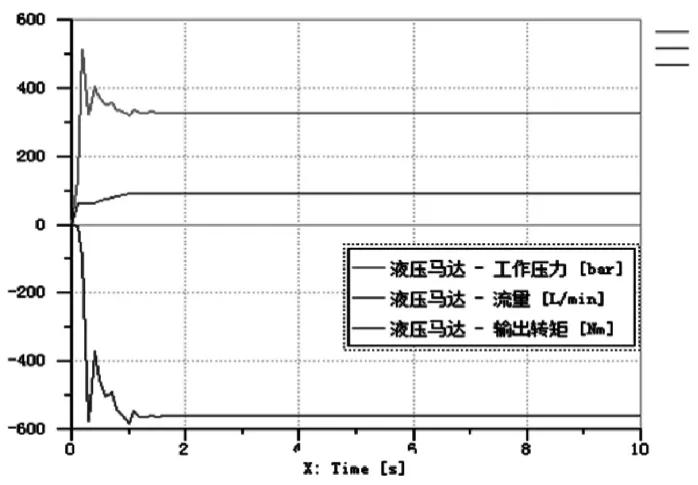

圖8 液壓馬達仿真結果

由仿真結果圖可知,液壓泵和馬達的工作壓力最終穩定在330bar,小于上文降額匹配的最高匹配壓力350bar,符合設計需求;液壓泵的輸出流量最終穩定為250L/min,單個馬達流量為100 L/min,兩個馬達并聯,馬達系統總輸入流量為200 L/min相差的50 L/min的流量在溢流中損失,滿足泵-馬達系統的流量連續性;泵的輸入轉矩為630Nm,馬達輸出轉矩為-530Nm;液壓泵和馬達的仿真曲線在第一秒沒存在明顯波動,之后達到穩態,后期可以添加自適應控制系統,提高液壓系統的響應速度。

4 總結

本文就工程車輛液壓傳動系統的總體設計方案和工作參數的配置做了研究分析,確定了液壓系統工作原理圖,匹配發動機功率、液壓額定工作壓力, 對馬達和液壓泵進行了選型工作。這些是后續進行流量耦合、恒壓耦合系統研究,以及液壓傳動系統控制研究的必不可少的前期準備,并且為建立液壓系統數學模型提供仿真參數依據。用AMESim軟件建立液壓系統模型,仿真結果驗證了參數配置的正確性,仿真曲線的擾動,指明了研究液壓系統自適應控制系統的必要性[5]。

[1] 車輛全液壓行走系統的分析與研究[J]. 安輝,徐寶富,王鳳麗,鐘曉竹,宋蘊璞. 建筑機械. 2005(05)

[2] 車輛液壓驅動系統的控制原理及參數匹配[J]. 姚懷新. 中國公路學報. 2002(03)

[3] 基于AMESim的液壓系統建模與仿真技術研究[D]. 劉海麗.西北工業大學.2006

[4] 新型離心拋揚式除雪車液壓系統的設計[D].趙坤.大連交通大學.2015

[5] 變量泵控制變量馬達系統變結構控制算法[J]. 王巖.北京航空航天大學學報. 2010(12).

Engineering vehicle hydraulic transmission system structure analysis and parameter configuration

Xie Yuhang, Wang Shicheng

( School of Automotive Engineering, Hubei University of Automotive Technology, Hubei Shiyan 442002 )

in this paper, the basic circuit of hydraulic transmission system control mode and driving scheme is studied,combined with the design requirements, determine the use of closed circuit, high-speed driving scheme of variable pump variable motor speed control volume, and draw the working principle of hydraulic system diagram. Then, the relevant parameters are configured to match the power and work pressure of the engine, and the hydraulic components are selected.Finally, the hydraulic system model is established by using AMESim software to verify the correctness of the system design and parameter configuration in the early stage.

hydraulic transmission; closed loop; volume control; matching pressure; AMESim

TP271.3 文獻標識碼:A 文章編號:1671-7988 (2017)20-135-05

10.16638/j.cnki.1671-7988.2017.20.047

謝宇航,(1992-),男,碩士研究生,研究方向汽車傳動與控制。基金項目:機場除雪車靜液壓傳動系統設計基金項目(Y2016 312)。