某型號兆瓦級雙饋風力發電機結構優化分析

歐陽永峰,張 俊,楊英平

(海上風力發電技術與檢測國家重點實驗室(湘潭電機股份有限公司),湖南湘潭 411101)

某型號兆瓦級雙饋風力發電機結構優化分析

歐陽永峰,張 俊,楊英平

(海上風力發電技術與檢測國家重點實驗室(湘潭電機股份有限公司),湖南湘潭 411101)

本文以兆瓦級雙饋風力發電機為例,研究了定轉子槽型結構對電機的影響,并綜合考慮選取最佳槽型結構,另外針對降低電機齒諧波展開了研究,根據研究采用定子斜槽一個結構,此外本文還在電機零部件選材和減小滑環電流和變頻器容量采取了一定的措施,最后對優化后的電機進行仿真和試驗驗證,驗證結果表明優化后電機的電磁設計符合要求,且優化后的電機在散熱方面具有一定的優越性。

雙饋風力發電機 槽型結構 諧波率 電磁分析

0 引言

隨著世界能源的不斷消耗,全人類都開始研究新能源,其中風電以其清潔、無污染、成本低等優點,成為新能源和可再生綠色能源的重點領域,然而電機的性能優劣直接影響整個風電系統性能的好環,因此電機設計時一定要盡可能的最優[1-3],本文以雙饋風力電機為對象,對電機定轉子槽型結構、散熱方面、波形畸變等方面展開了研究。

1 定轉子槽型結構分析研究

電機定轉子槽型結構對電機性能和加工難易具有十分重要的影響,另外對電機的散熱也十分重要,因此在電機設計時,應選取合適的槽型結構,以使電機在性能和加工難易達到最佳的效果。

1.1 定子槽型結構分析

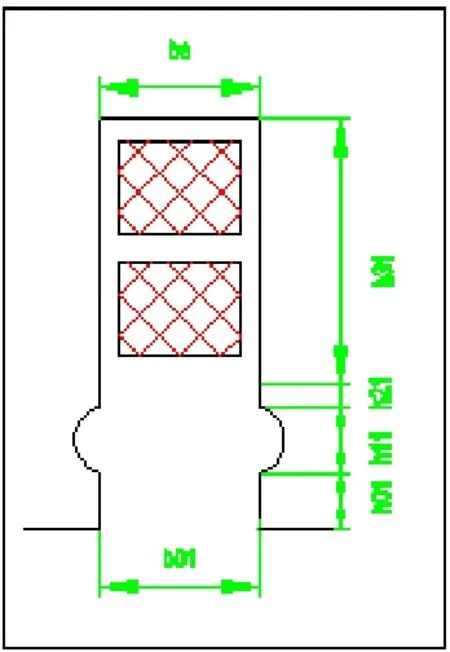

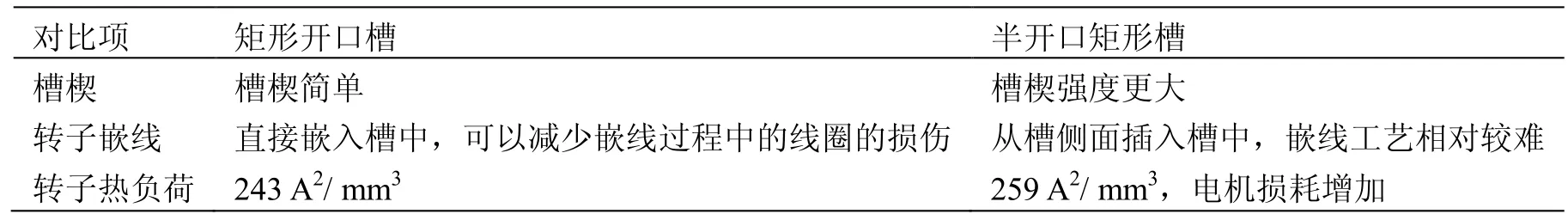

在選取定子槽型時,主要有矩形開口槽和半開口矩形槽兩種方式如圖1、2所示。

定子矩形開口槽和半開口矩形槽各自有其不同的特點,其對比情況如表1所示,由表1可見在線圈加工、定子嵌線和磁路性能方面矩形開口槽結構均優于半開口矩形槽形結構。

針對兩種不同槽型結構進行對比試驗,試驗狀態為同一個轉子、同一臺冷卻器、額定輸出功率:1551 kW、額定轉速:1750 r/min、額定定子電壓:690 V、功率因數:0.95,其試驗部分數據如表2、3所示。

圖1 定子矩形開口槽

由表2、3可見,在其他條件相同的情況下,半開口矩形槽定子溫升相比矩形開口槽定子溫升約低10 K,雖然矩形開口槽結構在線圈加工、定子嵌線和磁路性能方面均優于半開口矩形槽形結構,但風力發電機溫升是電機一個十分重要的性能指標,綜合考慮本文定子槽型選半開口矩形槽。

圖2 定子半開口矩形槽

表1 定子矩形開口槽和半開口矩形槽

表2 矩形開口槽部分試驗數據

表3 半開口矩形槽部分試驗數據

1.2 轉子槽型結構分析

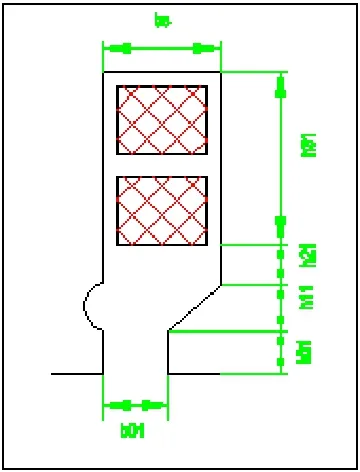

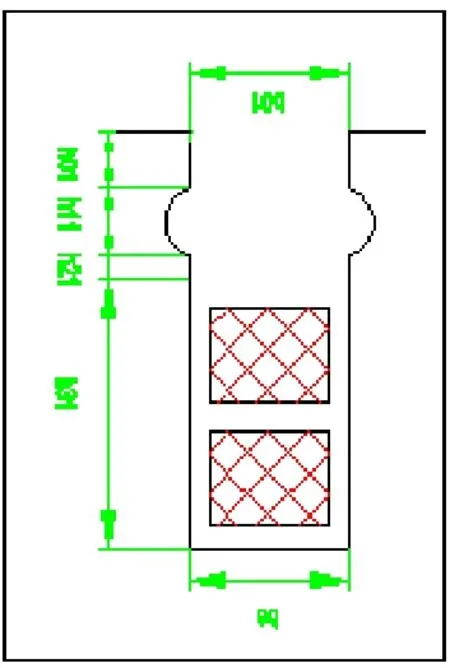

在選取轉子槽型時,主要有以下兩種方式:矩形開口槽和半開口矩形槽如圖3、4所示。

轉子矩形開口槽和半開口矩形槽各自有其優缺點,其對比情況如表4所示,由表4可見在槽楔、轉子嵌線和轉子熱載荷方面矩形開口槽結構均優于半開口矩形槽形結構。

針對兩種不同槽型結構進行對比試驗,試驗狀態為同一個定子、同一臺冷卻器、額定輸出功率:1551 kW、額定轉速:1750 r/min、額定定子電壓:690 V、功率因數:0.95,其試驗結果如表5、6、7、8 所示。

圖3 轉子矩形開口槽

圖4 轉子半開口矩形槽

表4 轉子矩形開口槽和半開口矩形槽

表5 矩形開口槽部分試驗數據

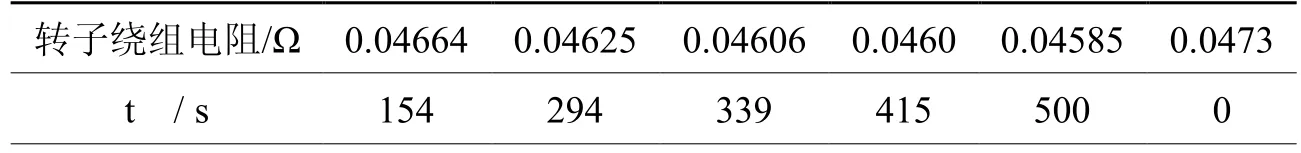

表6 轉子繞組熱電阻值

表7 半開口矩形槽部分試驗數據

表8 轉子繞組熱電阻值

開口槽轉子繞組溫升采用電阻法計算,從試驗開始到試驗結束(停車),記錄轉子繞組的電阻值(如表6),那么轉子繞組溫升Δt采用式(1)計算,由式(1)可得矩形開口槽轉子繞組溫為51.5 K。

式中:R0為停車時轉子繞組電阻值;R1為啟動時轉子繞組電阻值;Ka銅導線取值235;t0為停車時試驗環境溫度;t1為啟動時試驗環境溫度。

半開口槽轉子繞組溫升采用測電阻溫升計算的方法,從實驗開始到實驗結束(停車),記錄轉子繞組的電阻值(如表8),那么轉子繞組溫升Δt采用式(1)計算,由式(1)可得半開口矩形槽轉子繞組溫為63.5 K。

由表5、6、7、8可見,在其他條件相同的情況下,轉子開口矩形槽的電機轉子溫升相比半開口矩形槽溫升約高12 K,并造成定子溫升約高5至6 K,雖然在槽楔、轉子嵌線和轉子熱載荷方面矩形開口槽結構均優于半開口矩形槽形結構,但本文從電機散熱角度出發,因此轉子槽型最后確定為半開口矩形槽。

1.3 定子斜槽降低齒諧波的分析研究

近年來,波形畸變帶來的諧波污染日益引起各國電力工作者的普遍重視,而發電機作為電力系統中的主要元件,是電力系統諧波的重要產生源,同時,發電機自身的電壓波形亦受系統中其他非線性負載的影響。發電機空載電壓波形決定了電力系統諧波的基本特性,非線性負載引起的電網諧波特性決定于發電機參數和網絡阻抗。

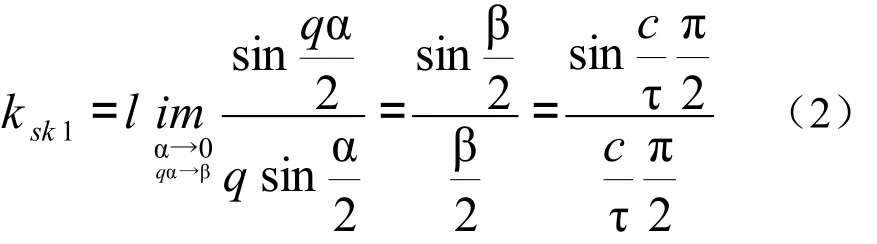

當電機采用斜槽后,由于同一根導體的各個微元段感應電勢的相位不再相同,與直槽比較,導體中的感應電動勢有所削弱。 因此要引入一個斜槽因數。把斜槽內的導體看作無限多根小直導體的串聯,每兩根相鄰之間有一個微小的相位差α(α→0),短直導體數q→∞,而qα=β,β為整個導體斜過的電弧度,利用分布繞組中電動勢合成的方法,得基波的斜槽因數ksk1如式(2)所示[4]。

對υ次諧波而言,式中的β為υβ,所以υ次諧波的斜槽因數kskυ如式(3)所示。

從式(2)可知,要用斜槽來消除第υ次諧波,只要使該次諧波的斜槽因數kskv=0,即使式(4)滿足要求。

由式(4)可得導體斜過的距離c如式(5)所示。

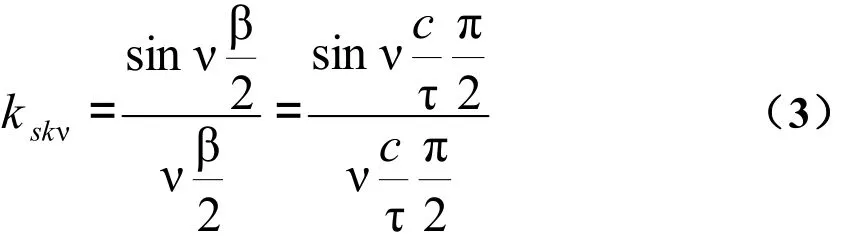

電機生產過程中,定子斜槽相對轉子斜槽工藝相對簡單,所以采用定子斜槽一個齒距。針對定子斜槽與不斜槽的兩種電機狀態,進行對比試驗,試驗狀態為額定輸出功率:1551 kW、額定轉速:1750 r/min、額定定子電壓:690 V、功率因數:0.95,其試驗結果如表9所示。

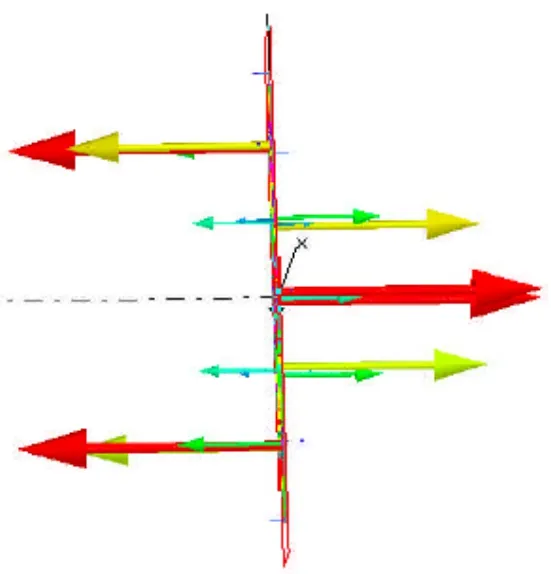

圖5 齒諧波電動勢

表9 定子斜槽與不斜槽的波形畸變率對比

經理論計算及實驗可知,定子斜槽一個齒距可有效降低齒諧波,如表9可知斜槽一個齒距可降低電壓波形畸變率50%,從而改善了波形。

2 優化分析研究

根據本文上述情況的分析和以往設計的經驗,為了使發電機獲得較好的電氣性能,在電磁設計時采取了以下的措施:

(1) 選取低損耗,高導磁性能冷軋硅鋼片,以降低電機鐵耗,減小勵磁電流。

(2) 定、轉子均采用半開口槽,以降低電機的表面損耗及附加損耗,增加漏抗,改善定子電壓波形。

(3) 對電機的諧波進行了分析計算,采用定子斜一個槽,以降低齒諧波。定子繞組為短距成型繞組(5τ/6),以削弱5、7次諧波。

(4) 為了減小定子繞組的擠流效應,增強熱傳導能力,采用了寬高比大且多根線并繞的硬繞組,使電機溫升滿足要求。

(5) 發電機的性能主要是由轉差率、轉子電壓和定、轉子電壓間的相位角差決定的;所有這些參數的協調、控制都是由變頻器來完成,所以為了保證發電機能在功率因數為-0.95~+0.95的范圍內,轉速在 1000~2000 rpm范圍內穩定運行,采用較高的轉子電壓和較小的轉子電流,使變頻器的容量控制在500kW內,轉子滑環電流控制在550 A,轉子采用較多槽96槽,這樣可以減小滑環電流和變頻器容量,雖增加了用銅量,轉子連接焊接點較多,但這樣有利于發電機穩定運行。

3 優化結果驗證分析

為了驗證優化后的電機是否能達到設計要求,本文利用ansoft軟件對優化后的電機模型進行仿真計算[5],其計算結果如圖6-12所示。

圖6 電機磁力線分布

由圖6、7可知該電機的磁力線呈徑向對稱分布,其磁位僅有軸向分量;圖8為氣隙中一對極的B值沿周向的變化曲線,其磁極沿徑向,由圖6可知B值為一定;由圖9 可知電機空載時的轉速恒定在1700 rpm;由圖10可知電壓表所測的電壓近似為發電機的空載電壓600 V,與定子額定電壓相符;由圖11可知定子空載電流最大幅值約為2×10-6,近似為零;由圖12 可知空載磁鏈波形符合正弦波。綜上仿真結果可知該電機電磁設計符合要求。

圖7 磁位A 分布

圖8 氣隙磁密分布

圖9 電機空載轉速曲線

圖10 定子空載電壓波形

為了驗證優化后電機的散熱情況,統計了優化前后電機關鍵部位的溫升情況,并取其平均值進行對比,如表10所示,由表10可見優化后電機的前軸承平均溫升下降2.1 K,后軸承平均溫升下降4.8 K,定子繞組平均溫升下降3.85 K,轉子繞組的平均溫升上升 1.3 K,溫度場分布較為合理,優化后散熱效果更為理想。

圖11 定子空載電流波形

圖12 空載磁鏈波形

4 結論

本文以兆瓦級雙饋風力發電機為對象,研究了槽型結構對電機的影響,最終選取最佳槽型結構;另外還研究了降低電機齒諧問題,采用定子斜一個槽結構;此外本文還在電機零部件選材和減小滑環電流和變頻器容量采取了一定的措施。最后對優化后的電機進行仿真和試驗驗證,驗證結果表明優化后的電機電磁符合設計要求,且優化后的電機散熱效果更好。

表10 電機關鍵部位平均溫升對比如下(單位K):

[1]王承煦, 張源. 風力發電[M]. 北京: 中國電力出版社, 2003: 43-87.

[2]寧玉泉. 風力發電機的技術綜述[J]. 大電機技術,2005, 1(8): 7-13.

[3]姚興佳, 宋俊. 風力發電機組原理與應用[M]. 第 1版. 北京: 機械工業出版社, 2009: 181-186.

[4]超導感應電機的研究[D]. 浙江大學, 2008.

[5]基于ANSOFT電動汽車用永磁同步電機電磁設計及性能研究[D]. 西南交通大學, 2012.

Structural Optimization of A Doubly Fed Induction Generator

Ouyang Yongfeng, Zhang Jun, Yang Yingping

( Ocean Wind Power Technology and Detection State Key Laboratory, Xiangtan Electric Manufacturing Corporation Ltd.,Xiangtan 411101, Hunan, China )

Taking the megawatt doubly fed wind power generator for example, this paper studies the influence of type structure of stator and rotor on motor, and considers comprehensively to choose the best slot type structure. In addition, the paper is carried out to reduce motor tooth harmonic according to the research adopts a skewed stator slot of structure. Some measurements are taken for material selection of motor parts and reduction of the slip ring current and frequency converter capacity. Simulation and experimental verification of the optimized motor results show that the motor electromagnetic after optimization comply with the design requirements, and the optimized motor has certain advantages in the heat dissipation.

doubly-fed wind power generator, slot type structure, harmonic ratio, electromagnetic analysis

TM315

A

1003-4862(2017)10-0035-06

2017-01-18

歐陽永峰(1983-),男,工程師。研究方向:電機設計。E-mail: ouyang65987331@126.com