數(shù)控機(jī)床的能耗模型及實(shí)驗(yàn)研究

徐敬通,李濤,陳俊超,楊淑德,張洪潮

數(shù)控機(jī)床的能耗模型及實(shí)驗(yàn)研究

徐敬通1,李濤1,陳俊超2,楊淑德1,張洪潮1

(1. 大連理工大學(xué)機(jī)械工程學(xué)院,遼寧大連,116024;2.蕪湖美智空調(diào)設(shè)備有限公司,安徽蕪湖,241009)

為了預(yù)測(cè)與評(píng)估數(shù)控機(jī)床能耗,提高機(jī)床能量利用率,對(duì)數(shù)控機(jī)床的能耗特性展開(kāi)研究。根據(jù)機(jī)床能耗部件的特性,將數(shù)控機(jī)床整機(jī)能耗分解為4個(gè)部分:主傳動(dòng)系統(tǒng)空載能耗、進(jìn)給系統(tǒng)空載能耗、輔助系統(tǒng)能耗、切削能耗(包含刀刃去除材料能耗和附加載荷損耗)。依據(jù)耗能機(jī)理和實(shí)驗(yàn)統(tǒng)計(jì)規(guī)律分別對(duì)這4個(gè)部分進(jìn)行建模,進(jìn)而建立機(jī)床整機(jī)一般能耗模型。在1臺(tái)立式加工中心上開(kāi)展相關(guān)能耗實(shí)驗(yàn),將能耗模型應(yīng)用于該機(jī)床的能耗研究分析。研究結(jié)果表明:機(jī)床能耗模型具有較好的適用性,可以較準(zhǔn)確地預(yù)測(cè)機(jī)床能耗及其分布情況,這為機(jī)加工系統(tǒng)的能耗評(píng)估、節(jié)能優(yōu)化以及低碳制造提供依據(jù)。

數(shù)控機(jī)床;能耗模型;節(jié)能;低碳制造

機(jī)床作為裝備制造業(yè)的“母機(jī)”,量大面廣,耗能巨大[1]。而統(tǒng)計(jì)結(jié)果表明機(jī)床能量利用率十分低,普遍低于30%[2]。GUTOWSKI等[3]研究發(fā)現(xiàn)自動(dòng)生產(chǎn)線上的大型加工中心能量利用率甚至低于15%,機(jī)床節(jié)能降耗潛力巨大。因此,研究機(jī)床的能耗特性,降低機(jī)床能耗,對(duì)于我國(guó)發(fā)展循環(huán)經(jīng)濟(jì)、推行綠色制造和應(yīng)對(duì)氣候變化具有重要意義。國(guó)內(nèi)外學(xué)者針對(duì)機(jī)床的能耗特性開(kāi)展了大量研究工作。劉飛等[4?5]從機(jī)床電機(jī)和機(jī)械傳動(dòng)系統(tǒng)一體化的角度出發(fā),在考慮機(jī)床運(yùn)行中多種能耗并存的情況下,建立了普通機(jī)床和變頻調(diào)速數(shù)控機(jī)床主傳動(dòng)系統(tǒng)的能量傳輸數(shù)學(xué)模型。劉霜等[6]提出了一種基于時(shí)段能量模型的機(jī)床機(jī)電主傳動(dòng)系統(tǒng)的能量效率獲取方法。DIAZ等[7]將機(jī)床能耗分解為空載能耗和切削能耗,但沒(méi)有對(duì)其進(jìn)行詳細(xì)建模。AVRAM等[8?9]建立了機(jī)床不同部件能耗子系統(tǒng)的能耗模型,并結(jié)合數(shù)控程序來(lái)預(yù)測(cè)機(jī)床整機(jī)能耗,但預(yù)測(cè)精度有待提高。Lü等[10]分析了機(jī)床各個(gè)基本動(dòng)作的能耗,但沒(méi)有將其統(tǒng)一到機(jī)床整機(jī)能耗。HU等[11]為提高機(jī)床能量利用率,搭建了機(jī)床能耗監(jiān)測(cè)平臺(tái),用以?xún)?yōu)化切削參數(shù)和生產(chǎn)調(diào)度。GUTOWSKI等[12?14]則從機(jī)床加工比能的角度研究了機(jī)床能耗與工件材料去除率的關(guān)系,指出機(jī)床加工比能隨工件材料去除率的增大而減小。從上述分析可以看出,對(duì)機(jī)床整機(jī)能耗的研究有待深入,用于預(yù)測(cè)機(jī)床能耗、指導(dǎo)節(jié)能生產(chǎn)的機(jī)床整機(jī)一般能耗模型尚待完善。為此,本文作者從機(jī)床各能耗部件的特點(diǎn)出發(fā),將數(shù)控機(jī)床整機(jī)能耗分解為4個(gè)部分進(jìn)行研究,從而建立機(jī)床整機(jī)一般能耗模型。將該模型應(yīng)用于1臺(tái)立式加工中心的能耗研究與分析中,初步驗(yàn)證模型的適用性與準(zhǔn)確性。

1 數(shù)控機(jī)床的能耗建模

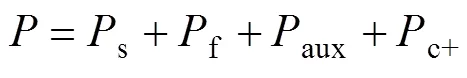

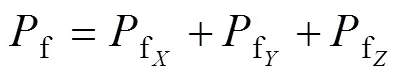

數(shù)控機(jī)床能耗部件眾多,能耗形式復(fù)雜,可根據(jù)各能耗部件的特點(diǎn)及與加工狀態(tài)的關(guān)聯(lián)性對(duì)其進(jìn)行分類(lèi)建模,進(jìn)而建立機(jī)床整機(jī)一般能耗模型。機(jī)床整機(jī)功率可分解為4個(gè)部分:

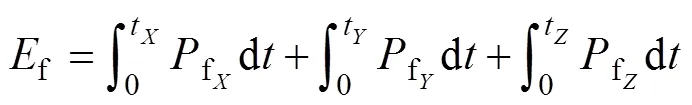

式中:為機(jī)床整機(jī)功率;s為主傳動(dòng)系統(tǒng)空載功率;f為進(jìn)給系統(tǒng)空載功率;aux為輔助系統(tǒng)功率;c+為切削功率,包括刀刃去除材料功率c和附加載荷損耗功率ad。則機(jī)床整機(jī)能耗可表示為

式中:為機(jī)床整機(jī)能耗;s為主傳動(dòng)系統(tǒng)空載能耗;f為進(jìn)給系統(tǒng)空載能耗;aux為輔助系統(tǒng)能耗;c+為切削能耗,包括刀刃去除材料能耗c和附加載荷損耗ad。下面分別對(duì)4個(gè)部分的特性進(jìn)行分析并建立相應(yīng)模型,進(jìn)而建立機(jī)床整機(jī)一般能耗模型。

1.1 主傳動(dòng)系統(tǒng)空載能耗建模

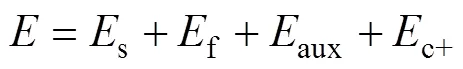

目前,數(shù)控機(jī)床主傳動(dòng)系統(tǒng)的驅(qū)動(dòng)方式分為“變頻器+異步電機(jī)+機(jī)械傳動(dòng)”和“伺服+永磁同步電機(jī)+機(jī)械傳動(dòng)”2種[15]。采用前種驅(qū)動(dòng)方式的數(shù)控機(jī)床在我國(guó)應(yīng)用最為廣泛,其主傳動(dòng)系統(tǒng)功率流如圖1所示。

圖1 機(jī)床主傳動(dòng)系統(tǒng)功率流

圖1中:in為主傳動(dòng)系統(tǒng)輸入功率;i為變頻器消耗功率;ml為主軸電機(jī)損耗功率;tl為機(jī)械傳動(dòng)損耗功率。

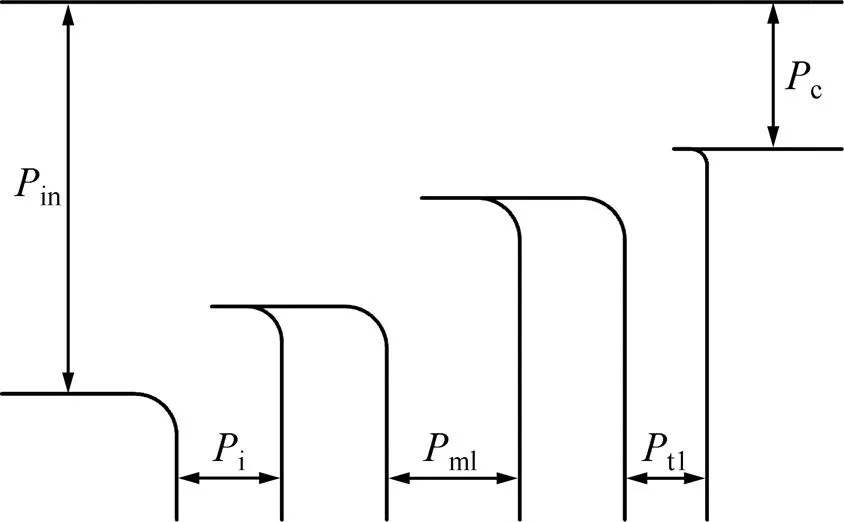

機(jī)床沒(méi)有切削負(fù)載時(shí)主傳動(dòng)系統(tǒng)所消耗的功率稱(chēng)為主傳動(dòng)系統(tǒng)的空載功率,可通過(guò)計(jì)算機(jī)床空載功率和待機(jī)功率的差值得到。主傳動(dòng)系統(tǒng)空載功率s的理論模型可表示為[2]

式中:0為電機(jī)空載功率,W;0為電機(jī)的載荷系數(shù);om為機(jī)床機(jī)械傳動(dòng)系統(tǒng)的非載荷庫(kù)侖摩擦力矩;為電機(jī)軸角速度;m為機(jī)械傳動(dòng)系統(tǒng)的黏性摩擦阻尼系數(shù)。

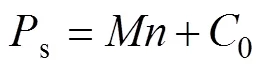

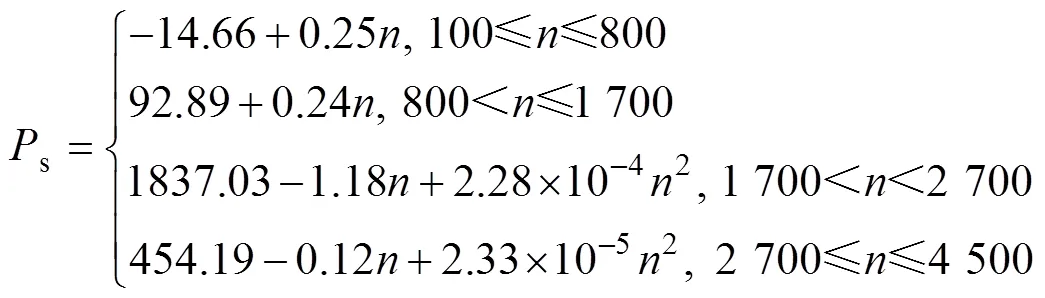

而在一定轉(zhuǎn)速范圍內(nèi)主傳動(dòng)系統(tǒng)空載功率與主軸轉(zhuǎn)速的統(tǒng)計(jì)關(guān)系[16]為

式中:為主軸轉(zhuǎn)速系數(shù);為主軸轉(zhuǎn)速,r/min;0為常數(shù)。

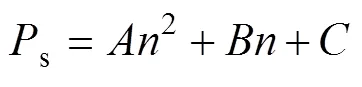

綜合式(3)和(4)可知:主傳動(dòng)系統(tǒng)空載功率與主軸轉(zhuǎn)速關(guān)系的基本形式為

式中:,和為主軸轉(zhuǎn)速系數(shù),因其理論計(jì)算較為復(fù)雜,可運(yùn)用實(shí)驗(yàn)結(jié)合統(tǒng)計(jì)分析確定。

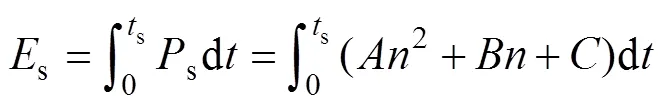

則主傳動(dòng)系統(tǒng)空載能耗模型為

式中:s為主軸旋轉(zhuǎn)運(yùn)動(dòng)時(shí)間,s。

式(6)并沒(méi)有單獨(dú)區(qū)分主軸的加速和減速過(guò)程,原因在于:主軸的加速和減速所需時(shí)間很短;主軸減速時(shí)機(jī)床能量回收機(jī)制將主軸動(dòng)能轉(zhuǎn)化為電能并反饋給電網(wǎng),抵消了部分加速能耗[17],主軸加速和減速過(guò)程主傳動(dòng)系統(tǒng)空載能耗的均值可近似用式(6)表示。

1.2 進(jìn)給系統(tǒng)空載能耗建模

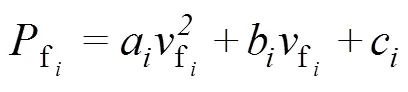

數(shù)控機(jī)床的進(jìn)給驅(qū)動(dòng)方式主要有“旋轉(zhuǎn)伺服電動(dòng)機(jī)+滾珠絲杠副”和“直線電動(dòng)機(jī)直接驅(qū)動(dòng)”2種[18]。前者是數(shù)控機(jī)床進(jìn)給系統(tǒng)最常用的驅(qū)動(dòng)方式,其軸方向(=,,)進(jìn)給運(yùn)動(dòng)空載功率可表示[19]為

則機(jī)床進(jìn)給系統(tǒng)空載功率模型可表示為

機(jī)床進(jìn)給系統(tǒng)空載能耗模型為

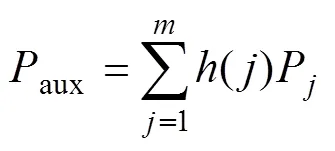

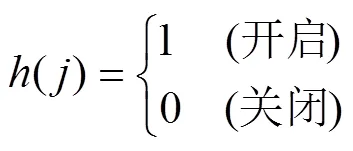

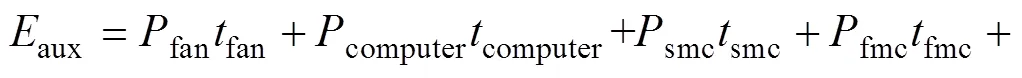

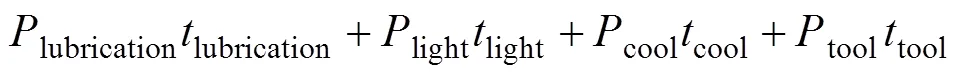

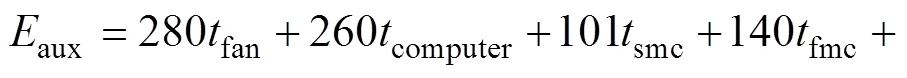

1.3 輔助系統(tǒng)能耗建模

數(shù)控機(jī)床輔助系統(tǒng)是指對(duì)機(jī)床完成加工任務(wù)起輔助作用的系統(tǒng),包括數(shù)控系統(tǒng)、風(fēng)扇系統(tǒng)、冷卻系統(tǒng)等[20]。機(jī)床輔助系統(tǒng)工作時(shí),其功率基本保持恒定[21]。機(jī)床輔助系統(tǒng)功率模型為

式中:t為輔助系統(tǒng)的工作時(shí)間。

以1臺(tái)立式加工中心(XH715)為例,式(11)可表示為

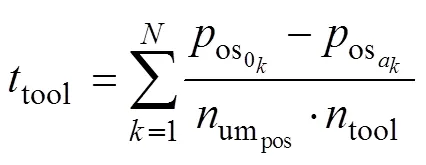

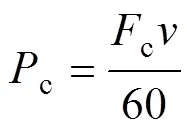

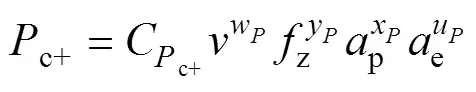

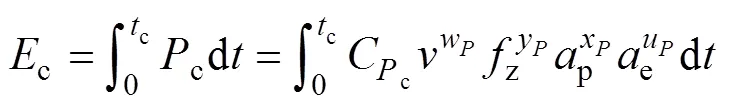

1.4 切削能耗建模

機(jī)床切削功率是指機(jī)床切削過(guò)程所消耗的功率,包括刀刃去除材料功率和附加載荷損耗功率。切削功率的計(jì)算可采用2種方法:1) 利用切削比能估算切削功率;2) 利用切削力和切削速度計(jì)算切削功率。由于切削比能并不是定值[23],第1種方法估算切削功率存在較大誤差,本文采用第2種方法。考慮到車(chē)削和銑削作為最常見(jiàn)、最基本的切削加工方法,而銑削的切削機(jī)理相對(duì)復(fù)雜,現(xiàn)以銑削為例展開(kāi)分析。

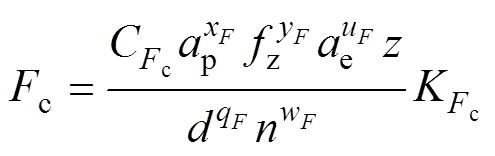

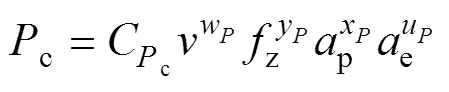

刀刃去除材料功率c的計(jì)算式為

式中:c為主切削力,N;為銑削速度,m/min。

c可用切削參數(shù)的指數(shù)關(guān)系式[24]表示為

主軸轉(zhuǎn)速與銑削速度的關(guān)系式為

將式(15)和(16)代入式(14),得刀刃去除材料功率模型:

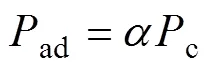

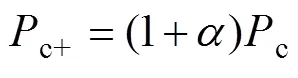

機(jī)床附加載荷損耗功率ad與刀刃去除材料功率c近似成正比[2, 25],即

將式(17)代入式(19),得切削功率模型:

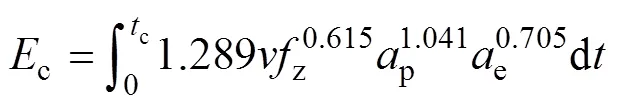

由式(17)和式(20)可分別建立刀刃去除材料能耗模型和切削能耗模型:

式中:c為切削時(shí)間。

對(duì)于其他切削加工方法,可參照其包含的切削參數(shù)對(duì)式(21)和式(22)進(jìn)行適當(dāng)修正,如車(chē)削加工時(shí),z修正為每轉(zhuǎn)進(jìn)給量,u為0。

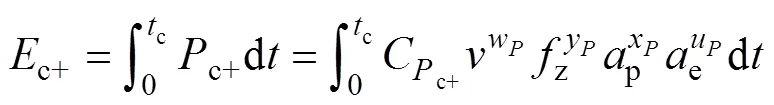

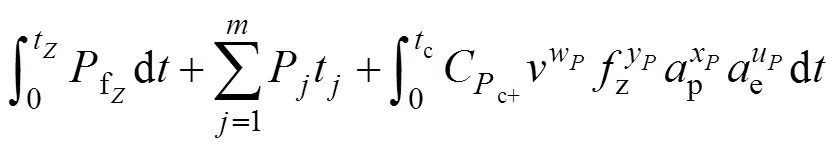

1.5 整機(jī)能耗建模

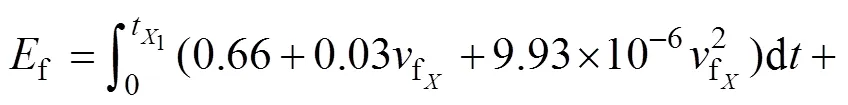

將建立的主傳動(dòng)系統(tǒng)空載能耗模型、進(jìn)給系統(tǒng)空載能耗模型、輔助系統(tǒng)能耗模型和切削能耗模型進(jìn)行疊加,得到數(shù)控機(jī)床整機(jī)一般能耗模型為

2 實(shí)驗(yàn)研究與分析

為進(jìn)一步研究機(jī)床能耗規(guī)律,確定數(shù)控機(jī)床一般能耗模型的適用性,在1臺(tái)立式加工中心(XH715)上開(kāi)展能耗實(shí)驗(yàn)。將PA2000mini功率分析儀連接于機(jī)床總線處,用以測(cè)量機(jī)床功率消耗和能耗。工件固定在Kistler 9257B三向測(cè)力儀上,用以測(cè)量切削力。

2.1 主傳動(dòng)系統(tǒng)空載能耗

XH715加工中心的主傳動(dòng)系統(tǒng)采用“變頻器+異步電機(jī)+機(jī)械傳動(dòng)”的驅(qū)動(dòng)方式。用功率分析儀對(duì)主傳動(dòng)系統(tǒng)空載功率s進(jìn)行測(cè)量,結(jié)果如圖2~6所示。

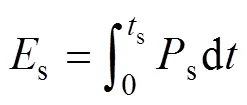

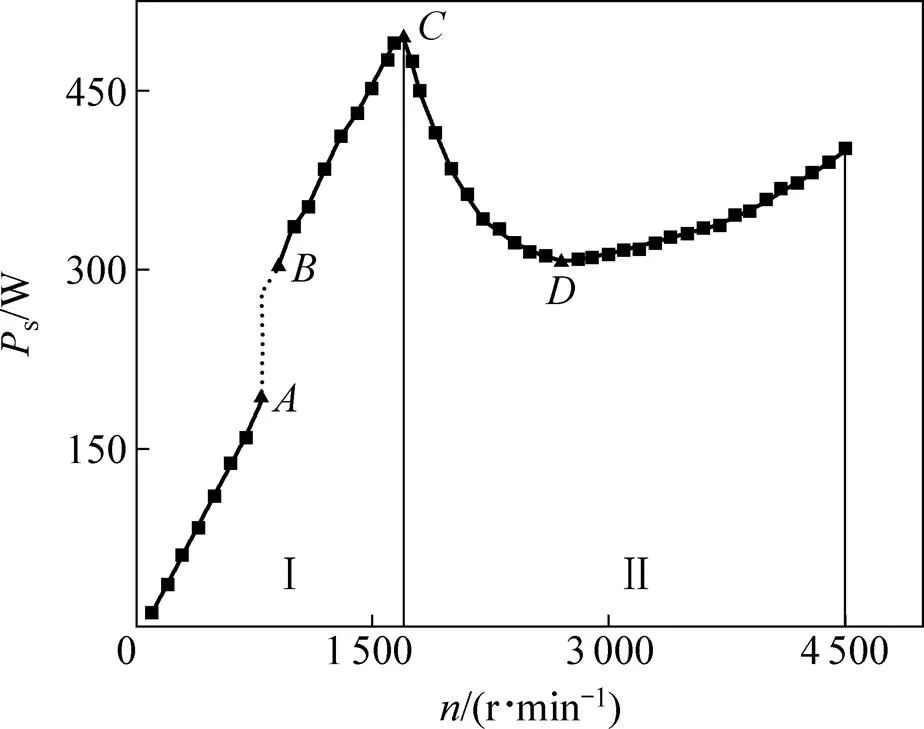

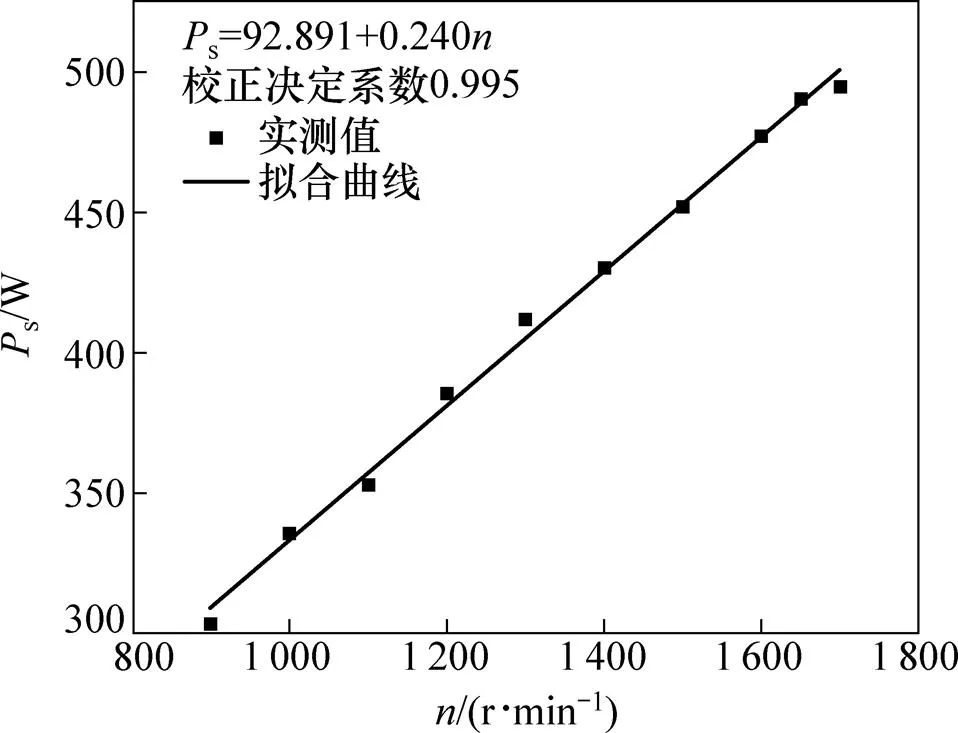

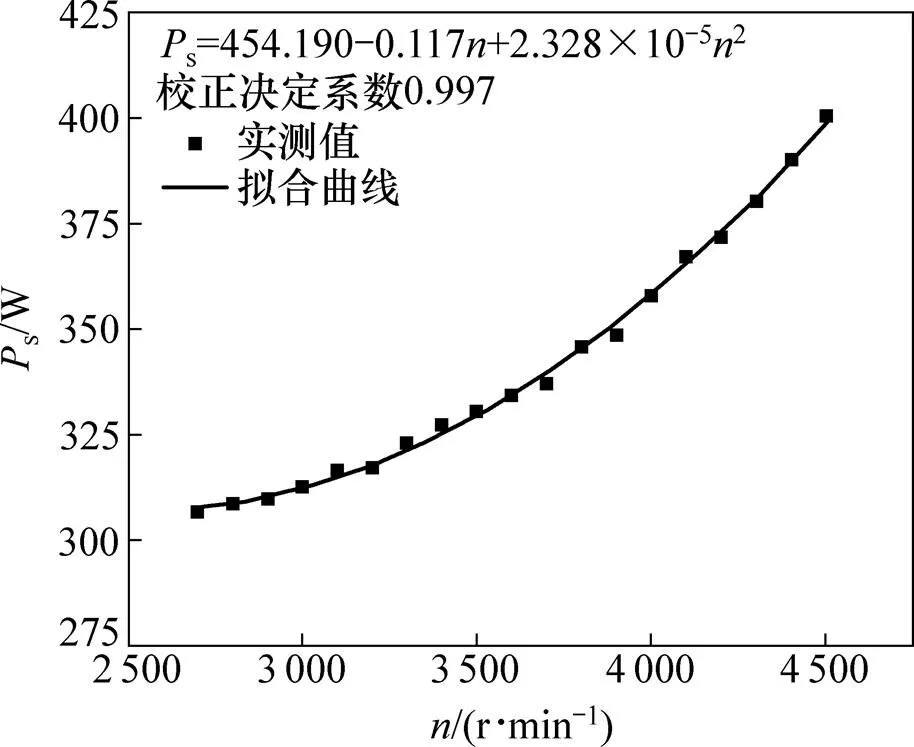

圖2所示為主傳動(dòng)系統(tǒng)空載功率隨主軸轉(zhuǎn)速變化的趨勢(shì)。以點(diǎn)為界限可分為2個(gè)階段[26]:階段Ⅰ,基頻(50 Hz)以下調(diào)速階段(≤1 700 r/min);階段Ⅱ,基頻以上調(diào)速階段(1 700<≤4 500 r/min)。基頻以下調(diào)速階段電機(jī)氣隙磁通基本保持不變,屬于恒轉(zhuǎn)矩調(diào)速[27],主傳動(dòng)系統(tǒng)空載功率與轉(zhuǎn)速呈線性關(guān)系,如圖3和圖4所示。從800 r/min(點(diǎn))到900 r/min(點(diǎn))時(shí)主傳動(dòng)系統(tǒng)空載功率發(fā)生了跳躍,原因可能是在800 r/min附近時(shí)主傳動(dòng)鏈發(fā)生改變[28]。基頻以上調(diào)速階段氣隙磁通隨著頻率的上升而減小,電機(jī)處于弱磁調(diào)速狀態(tài)。1 700<≤2 700 r/min(段)時(shí)電機(jī)定子鐵耗和一部分定子銅耗隨轉(zhuǎn)速的增加而減小,主傳動(dòng)系統(tǒng)空載功率逐漸減小[29],如圖5所示。在= 2 700 r/min(點(diǎn))時(shí),主傳動(dòng)系統(tǒng)空載功率達(dá)到極小值。在≥2 700 r/min時(shí),電機(jī)軸承以及風(fēng)阻等摩擦損耗隨轉(zhuǎn)速的增加而增大,其對(duì)主傳動(dòng)系統(tǒng)空載功率的變化起主導(dǎo)作用,主傳動(dòng)系統(tǒng)空載功率逐漸增大,如圖6所示。主傳動(dòng)系統(tǒng)空載功率模型和能耗模型分別如下:

2.2 進(jìn)給系統(tǒng)空載能耗

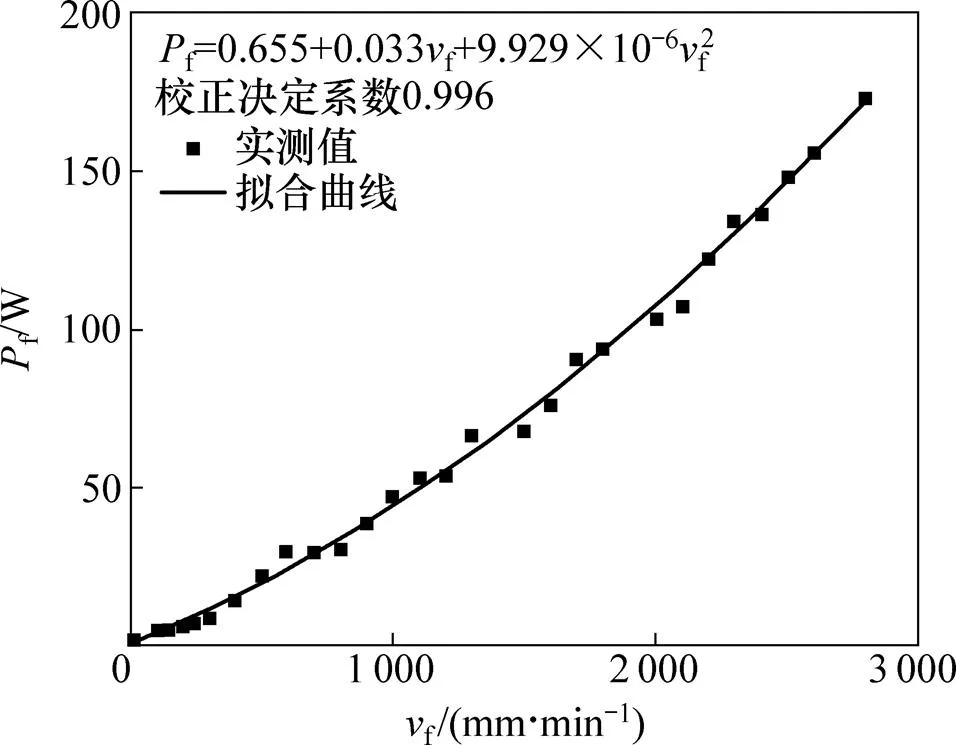

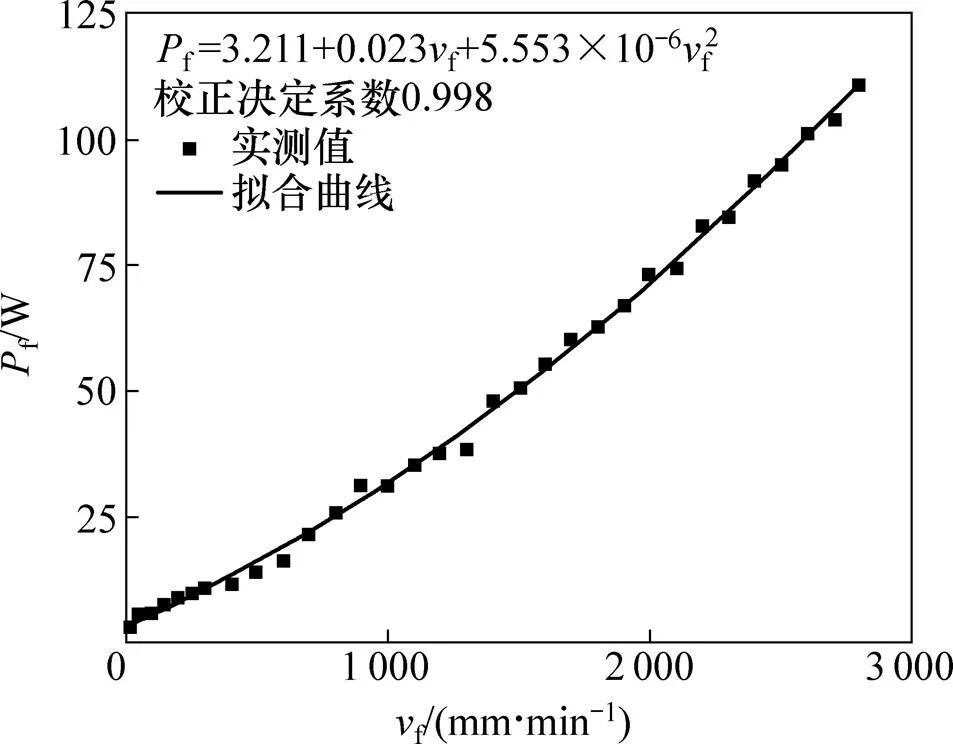

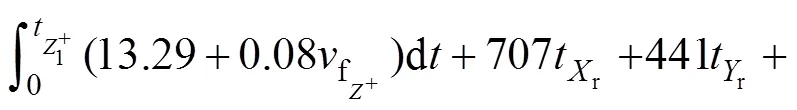

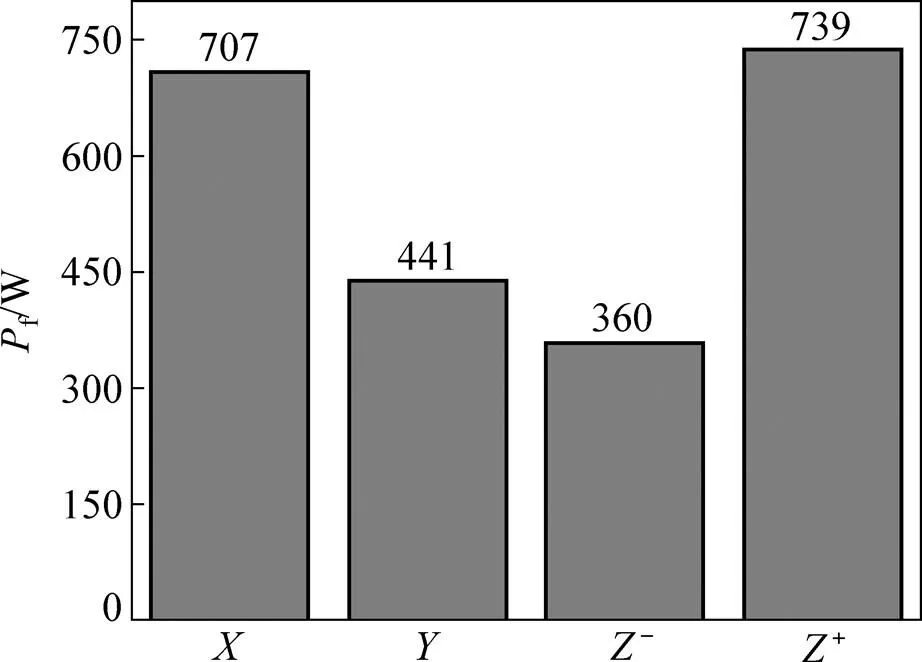

用功率分析儀分別對(duì)軸方向、軸方向、軸方向的進(jìn)給運(yùn)動(dòng)空載功率進(jìn)行測(cè)量,結(jié)果如圖7~11所示。由于立式加工中心軸方向進(jìn)給運(yùn)動(dòng)受主軸箱、主軸等的重力影響,因此,其正方向和負(fù)方向進(jìn)給運(yùn)動(dòng)空載功率模型不同。進(jìn)給系統(tǒng)空載能耗模型如下:

圖2 主傳動(dòng)系統(tǒng)空載功率隨主軸轉(zhuǎn)速的變化

圖3 主傳動(dòng)系統(tǒng)空載功率與主軸轉(zhuǎn)速的關(guān)系曲線(A點(diǎn)前)

圖4 主傳動(dòng)系統(tǒng)空載功率與主軸轉(zhuǎn)速的關(guān)系曲線(B?C)

圖5 主傳動(dòng)系統(tǒng)空載功率與主軸轉(zhuǎn)速的關(guān)系曲線(C?D)

圖6 主傳動(dòng)系統(tǒng)空載功率與主軸轉(zhuǎn)速的關(guān)系曲線(D點(diǎn)后)

圖7 X軸方向進(jìn)給運(yùn)動(dòng)空載功率與進(jìn)給速度的關(guān)系曲線

圖8 Y軸方向進(jìn)給運(yùn)動(dòng)空載功率與進(jìn)給速度的關(guān)系曲線

圖9 Z軸負(fù)方向進(jìn)給運(yùn)動(dòng)空載功率與進(jìn)給速度的關(guān)系曲線

圖10 Z軸正方向進(jìn)給運(yùn)動(dòng)空載功率與進(jìn)給速度的關(guān)系曲線

圖11 X,Y和Z軸方向快速進(jìn)給運(yùn)動(dòng)空載功率

表1 各輔助系統(tǒng)功率

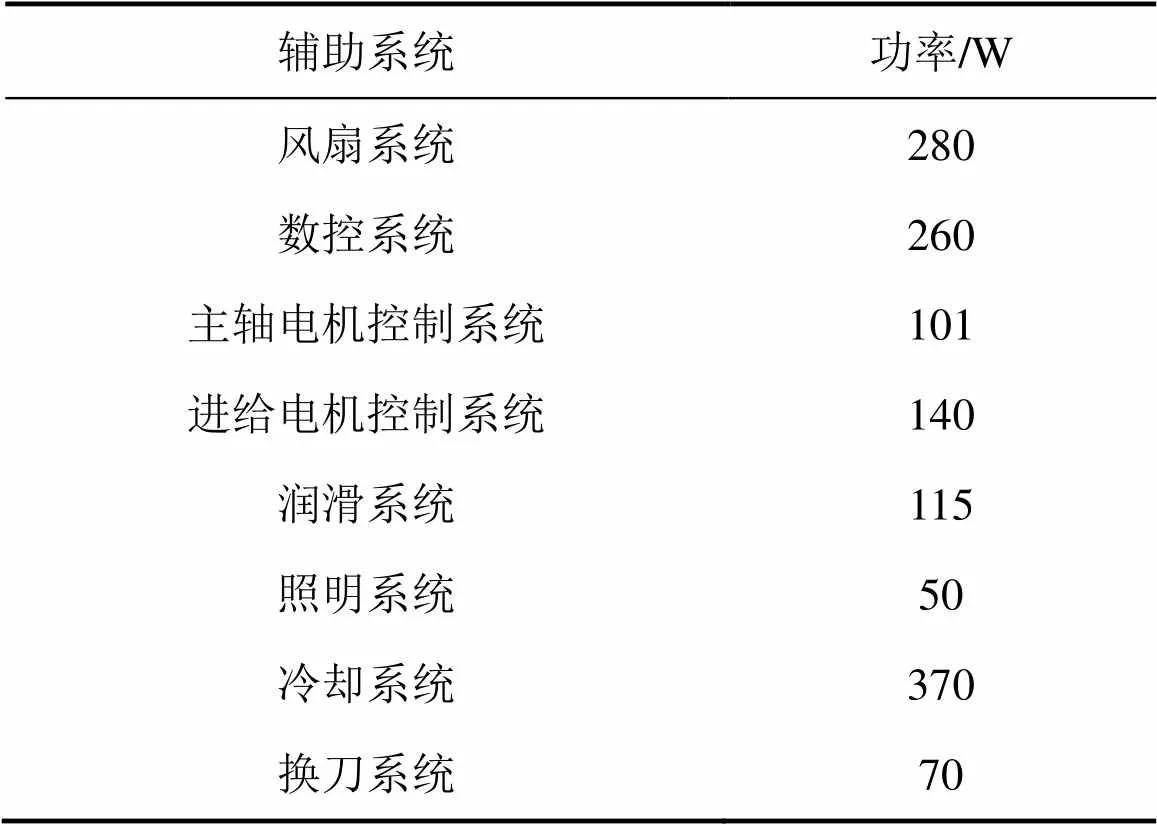

2.3 輔助系統(tǒng)能耗

根據(jù)機(jī)床說(shuō)明書(shū)和實(shí)驗(yàn)測(cè)量可得輔助系統(tǒng)的相關(guān)參數(shù)。XH715加工中心采用圓盤(pán)式刀庫(kù),刀庫(kù)容量為16,刀庫(kù)轉(zhuǎn)速為6.37×10?2r/s。各輔助系統(tǒng)功率消耗如表1所示。將各參數(shù)代入式(12),得輔助系統(tǒng)能耗模型為

2.4 切削能耗

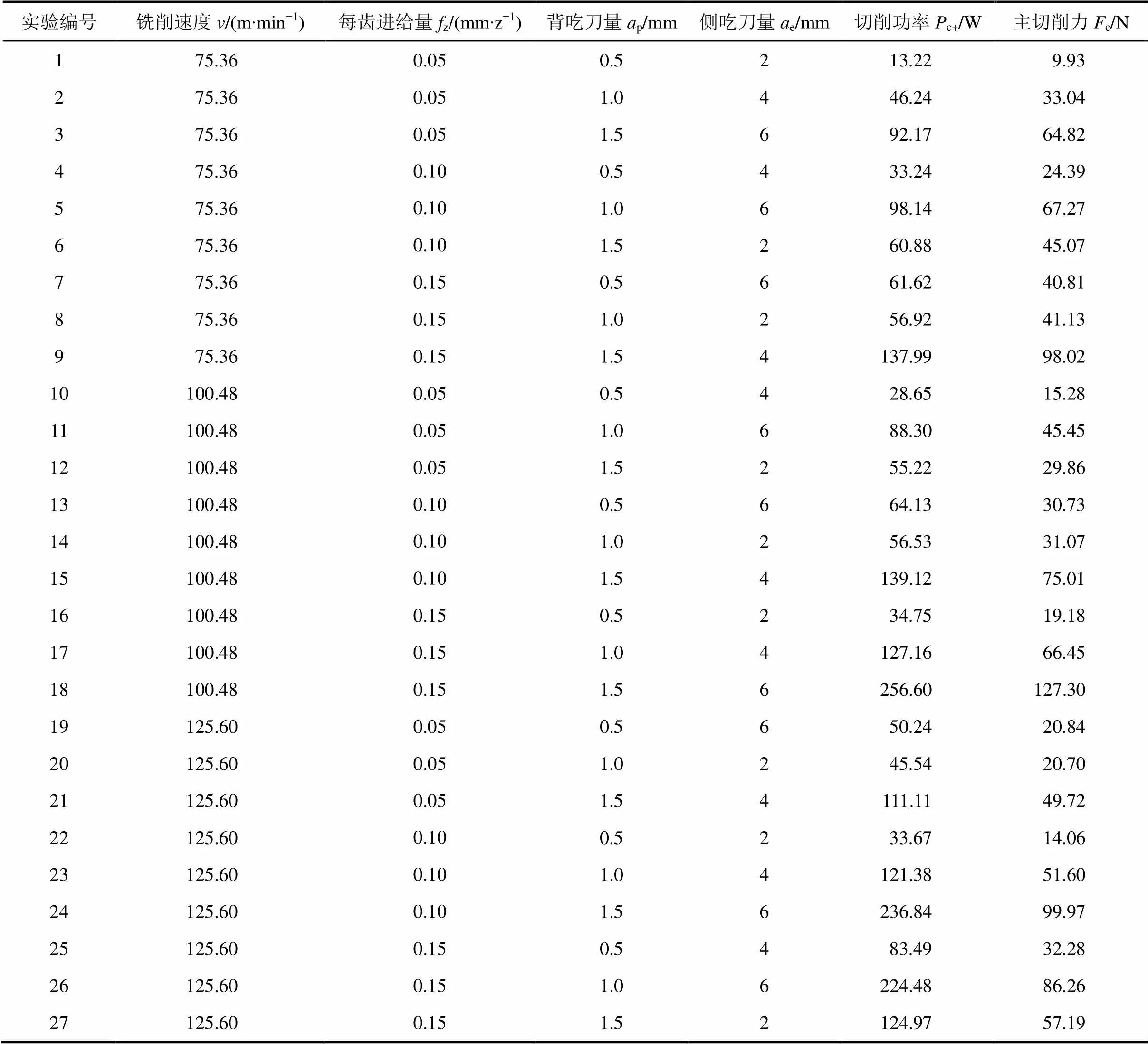

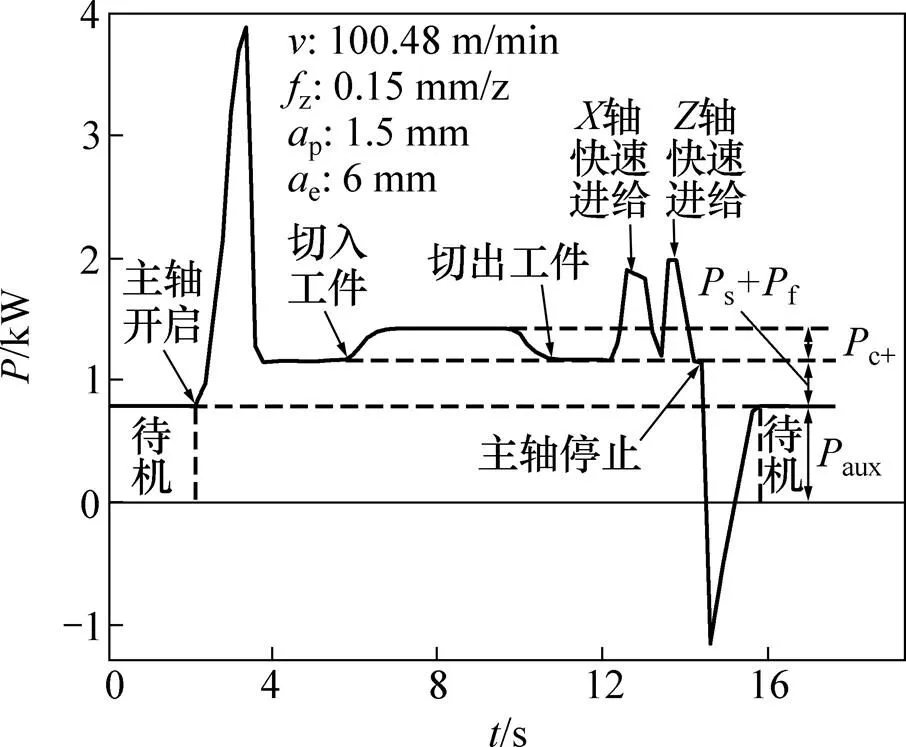

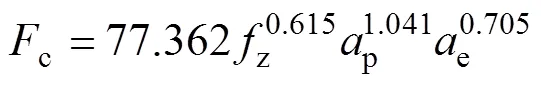

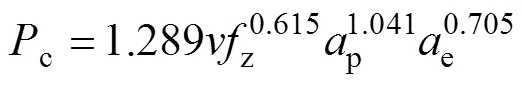

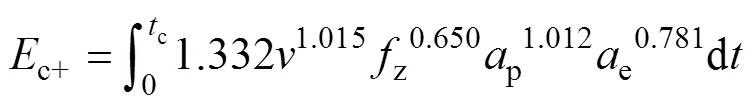

以銑削45鋼材料為例,設(shè)計(jì)正交實(shí)驗(yàn)(L27),選取銑削速度、每齒進(jìn)給量、背吃刀量、側(cè)吃刀量為實(shí)驗(yàn)因子,因子水平取值參考機(jī)床和刀具技術(shù)指標(biāo)確定。銑削過(guò)程中不使用切削液。銑削實(shí)驗(yàn)機(jī)床功率曲線如圖12所示,正交實(shí)驗(yàn)結(jié)果如表2所示。對(duì)表2中切削參數(shù)與主切削力進(jìn)行回歸分析,得主切削力模型:

表2 銑削45鋼的切削功率和主切削力

圖12 銑削實(shí)驗(yàn)機(jī)床功率曲線

代入式(14),得刀刃去除材料功率模型:

則刀刃去除材料能耗模型為

對(duì)表2中切削參數(shù)與切削功率進(jìn)行回歸分析,得切削功率模型:

則切削能耗模型為

2.5 整機(jī)能耗

將式(25),(26),(27)和(32)分別代入式(23),可得XH715立式加工中心銑削45鋼材料的整機(jī)能耗模型。由此初步驗(yàn)證了數(shù)控機(jī)床一般能耗模型的適用性。

3 能耗模型的應(yīng)用

3.1 機(jī)床能耗的預(yù)測(cè)

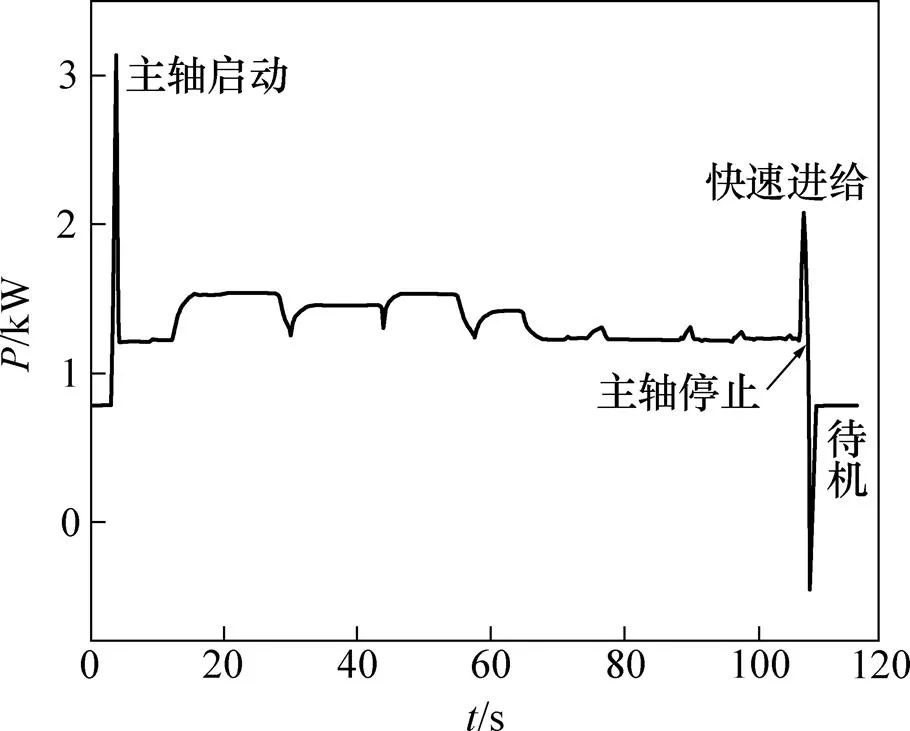

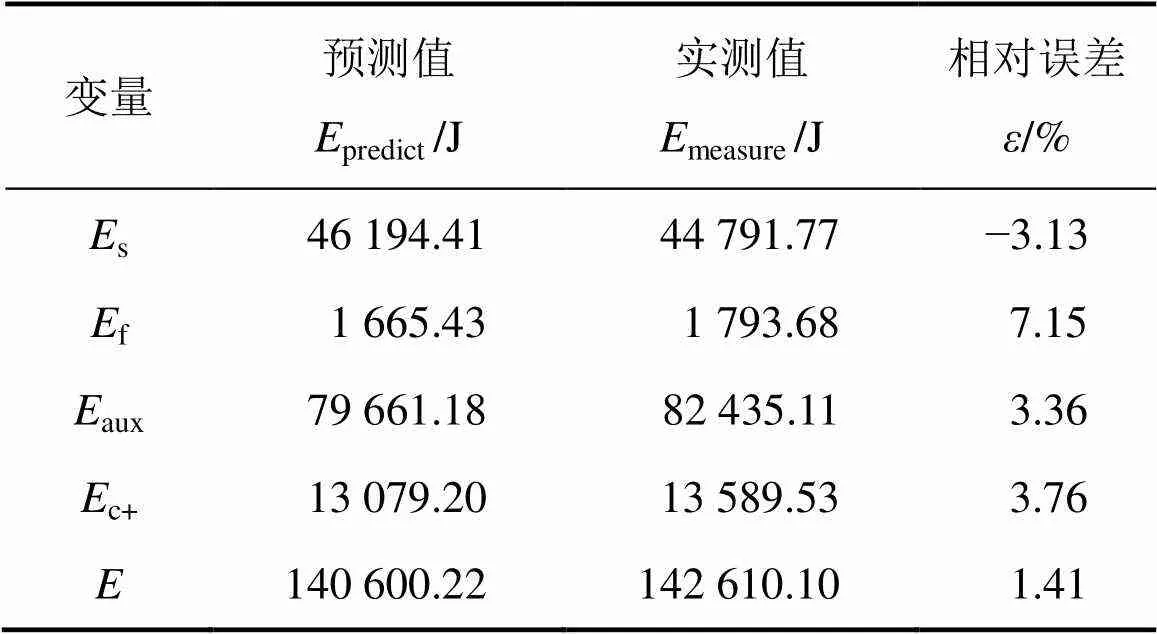

數(shù)控機(jī)床一般能耗模型是對(duì)數(shù)控機(jī)床能耗的概括性描述。鑒于機(jī)床能耗部件、加工材料以及刀具等的差異性,為將其應(yīng)用到特定機(jī)床加工過(guò)程的能耗預(yù)測(cè),需對(duì)機(jī)床進(jìn)行相關(guān)能耗實(shí)驗(yàn),以確定式(23)中各個(gè)系數(shù)。現(xiàn)以XH715加工中心加工1個(gè)45鋼零件的某道工序?yàn)槔瑢?duì)機(jī)床能耗預(yù)測(cè)進(jìn)行說(shuō)明。將該工序加工工藝參數(shù)代入前面建立的XH715加工中心銑削45鋼的能耗模型,計(jì)算得到加工過(guò)程能耗預(yù)測(cè)值;功率分析儀測(cè)量得到加工過(guò)程的能耗實(shí)測(cè)值。機(jī)床加工功率測(cè)量曲線如圖13所示。能耗預(yù)測(cè)值、實(shí)測(cè)值及兩者相對(duì)誤差如表3所示。

圖13 零件加工的機(jī)床功率曲線

表3 零件加工的能耗預(yù)測(cè)值、實(shí)測(cè)值及相對(duì)誤差

由表3可以看出:在加工過(guò)程中,機(jī)床能耗4個(gè)部分的預(yù)測(cè)值與實(shí)測(cè)值相對(duì)誤差的絕對(duì)值不超過(guò)7.5%,整機(jī)能耗的預(yù)測(cè)值與實(shí)測(cè)值相對(duì)誤差不超過(guò)2%。可見(jiàn),機(jī)床能耗模型可較好地用于機(jī)床加工過(guò)程的能耗預(yù)測(cè)。

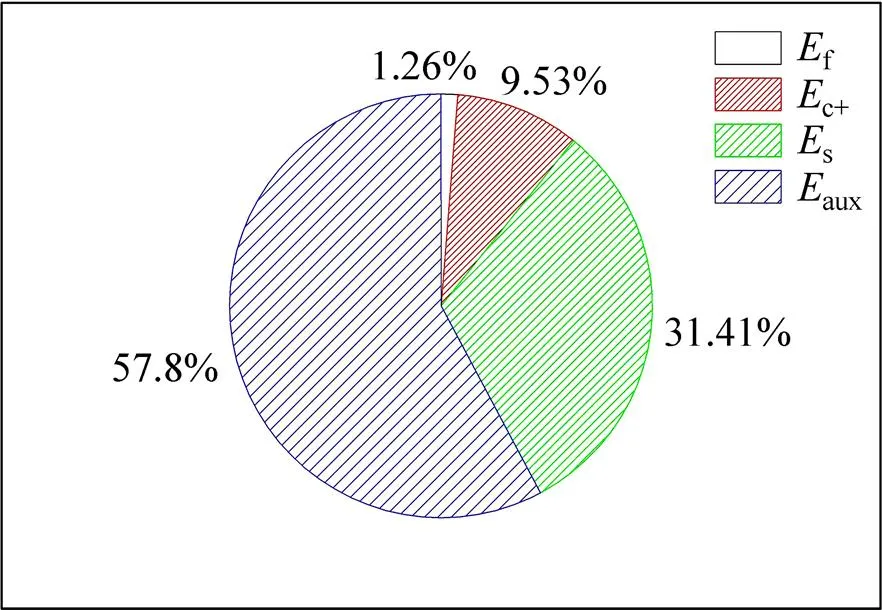

機(jī)床能耗4大部分(實(shí)測(cè)值)的比例如圖14所示。由圖14可知:機(jī)床進(jìn)給系統(tǒng)空載能耗f所占比例最小;輔助系統(tǒng)能耗aux比例最大,其次是主傳動(dòng)系統(tǒng)空載能耗s;切削能耗c+比例僅為9.53%,刀刃去除材料能耗c比例則低于9.53%。機(jī)床有效能耗只占機(jī)床總能耗的很小一部分。在實(shí)際加工中,通過(guò)優(yōu)化工藝參數(shù),減少機(jī)床待機(jī)和空行程時(shí)間,可以有效降低機(jī)床總能耗。

圖14 機(jī)床能耗的4個(gè)部分所占比例

3.2 機(jī)床節(jié)能的指導(dǎo)

在批量生產(chǎn)加工的車(chē)間,對(duì)同一型號(hào)機(jī)床進(jìn)行相關(guān)能耗實(shí)驗(yàn),可建立此型號(hào)機(jī)床能耗模型。在制定加工方案時(shí),利用式(33)和式(34)分別對(duì)機(jī)床能量利用率和加工比能進(jìn)行預(yù)測(cè)與評(píng)估。根據(jù)評(píng)估結(jié)果對(duì)工藝參數(shù)和加工任務(wù)調(diào)度進(jìn)行優(yōu)化,可以有效提高機(jī)床能量利用率,降低機(jī)床能耗,達(dá)到低碳節(jié)能的目的。

式中:和分別為機(jī)床能量利用率、機(jī)床加工比能;為工件材料去除體積。

4 結(jié)論

1) 根據(jù)數(shù)控機(jī)床各能耗部件的特性及與加工過(guò)程的關(guān)聯(lián)性,將整機(jī)能耗分解為4個(gè)部分:主傳動(dòng)系統(tǒng)空載能耗、進(jìn)給系統(tǒng)空載能耗、輔助系統(tǒng)能耗、切削能耗(包括刀刃去除材料能耗和附加載荷損耗)。依據(jù)耗能機(jī)理和實(shí)驗(yàn)統(tǒng)計(jì)規(guī)律分別對(duì)4個(gè)部分進(jìn)行建模,進(jìn)而建立機(jī)床整機(jī)一般能耗模型。

2) 機(jī)床能耗模型具有較好的適用性,可較準(zhǔn)確地預(yù)測(cè)機(jī)床能耗及其分布情況,這為機(jī)械加工系統(tǒng)的綠色評(píng)估、節(jié)能優(yōu)化提供了依據(jù)。

[1] 李濤, 孔露露, 張洪潮, 等. 典型切削機(jī)床能耗模型的研究現(xiàn)狀及發(fā)展趨勢(shì)[J]. 機(jī)械工程學(xué)報(bào), 2014, 50(7): 102?111. LI Tao, KONG Lulu, ZHANG Hongchao, et al. Recent research and development of typical cutting machine tool’s energy consumption model[J]. Chinese Journal of Mechanical Engineering, 2014, 50(7): 102?111.

[2] 劉飛, 徐宗俊, 但斌. 機(jī)械加工系統(tǒng)能量特性及其應(yīng)用[M]. 北京: 機(jī)械工業(yè)出版社, 1995: 8?39. LIU Fei, XU Zongjun, DAN Bin. Machining system energy consumption characteristics and its application[M]. Beijing: China Machine Press, 1995: 8?39.

[3] GUTOWSKI T, MURPHY C, ALLEN D, et al. Environmentally benign manufacturing: observations from Japan, Europe and the United States[J]. Journal of Cleaner Production, 2005, 13: 1?17.

[4] 劉飛, 徐宗俊. 機(jī)床主傳動(dòng)系統(tǒng)能量傳輸數(shù)學(xué)模型[J]. 重慶大學(xué)學(xué)報(bào)(自然科學(xué)版), 1990, 13(2): 8?14. LIU Fei, XU Zongjun. Energy transmission mathematic models of main driving system of machine tools[J]. Journal of Chongqing University, 1990, 13(2): 8?14.

[5] 施金良, 劉飛, 許弟建, 等. 變頻調(diào)速數(shù)控機(jī)床主傳動(dòng)系統(tǒng)的功率平衡方程[J]. 機(jī)械工程學(xué)報(bào), 2010, 46(3): 118?124. SHI Jinliang, LIU Fei, XU Dijian, et al. Power balance equation about the numerical control machine tool’s main driven by variable voltage variable frequency[J]. Chinese Journal of Mechanical Engineering, 2010, 46(3): 118?124.

[6] 劉霜, 劉飛. 機(jī)床機(jī)電主傳動(dòng)系統(tǒng)服役過(guò)程能量效率獲取方法[J]. 機(jī)械工程學(xué)報(bào), 2012, 48(23): 111?117. LIU Shuang, LIU Fei. Energy efficiency acquisition method during the service process of machine tools[J]. Chinese Journal of Mechanical Engineering, 2012, 48(23): 111?117.

[7] DIAZ N, REDELSHEIMER E, DORNFELD D. Energy consumption characterization and reduction strategies for milling machine tool use [C]//Proceedings of the 18th CIRP International Conference on Life Cycle Engineering. Germany: Springer, 2011: 263?267.

[8] AVRAM O I, XIROUCHAKIS P. Evaluating the use phase energy requirements of a machine tool system[J]. Journal of Cleaner Production, 2011, 19: 699?711.

[9] HE Yan, LIU Fei, WU Tong, et al. Analysis and estimation of energy consumption for numerical control machining[J]. Proceedings of the Institution of Mechanical Engineers, Part B: Journal of Engineering Manufacture, 2012, 226(2): 255?266.

[10] Lü Jingxiang, TANG Renzhong, JIA Shun. Therblig-based energy supply modeling of computer numerical control machine tools[J]. Journal of Cleaner Production, 2014, 65: 168?177.

[11] HU Shaohua, LIU Fei, HE Yan, et al. An on-line approach for energy efficiency monitoring of machine tools[J]. Journal of Cleaner Production, 2012, 27: 133?140.

[12] GUTOWSKI T, DAHMUS J, THIRIEZ A. Electrical energy requirements for manufacturing processes[C]//The 13th CIRP International Conference on Life Cycle Engineering. Leuven, Belgium, 2006.

[13] LI Lin, YAN Jihong, XING Zhongwen. Energy requirements evaluation of milling machines based on thermal equilibrium and empirical modeling[J]. Journal of Cleaner Production, 2013, 52: 113?121.

[14] VELCHEV S, KOLEV I, IVANOV K, et al. Empirical models for specific energy consumption and optimization of cutting parameters for minimizing energy consumption during turning[J]. Journal of Cleaner Production, 2014, 80: 139?149.

[15] 胡韶華, 劉飛, 何彥, 等. 數(shù)控機(jī)床變頻主傳動(dòng)系統(tǒng)的空載能量參數(shù)特性研究[J]. 計(jì)算機(jī)集成制造系統(tǒng), 2012, 18(2): 326?331. HU Shaohua, LIU Fei, HE Yan, et al. No-load energy parameter characteristic of computerized numerical control machine tool main transmission system[J]. Computer Integrated Manufacturing System, 2012, 18(2): 326?331.

[16] BALOGUN V A, MATIVENGA P T. Modelling of direct energy requirements in mechanical machining processes[J]. Journal of Cleaner Production, 2013, 41: 179?186.

[17] DIETMAIR A, VERL A. A generic energy consumption model for decision making and energy efficiency optimization in manufacturing[J]. International Journal of Sustainable Engineering, 2009, 2(2): 123?133.

[18] 陳嬋娟. 數(shù)控車(chē)床設(shè)計(jì)[M]. 北京: 化學(xué)工業(yè)出版社, 2005: 57. CHEN Chanjuan. The design of CNC lathes[M]. Beijing: Chemical Industry Press, 2005: 57.

[19] 胡韶華, 劉飛, 胡桐. 數(shù)控機(jī)床進(jìn)給系統(tǒng)功率模型及空載功率特性[J]. 重慶大學(xué)學(xué)報(bào), 2013, 36(11): 74?80. HU Shaohua, LIU Fei, HU Tong. Power model and tarepoewer characteristic of CNC machine tool feed system[J]. Journal of Chongqing University, 2013, 36(11): 74?80.

[20] 王秋蓮, 劉飛. 數(shù)控機(jī)床多源能量流的系統(tǒng)數(shù)學(xué)模型[J].機(jī)械工程學(xué)報(bào), 2013, 49(7): 5?12. WANG Qiulian, LIU Fei. Mathematical model of multi-source energy flows for CNC machine tools[J]. Chinese Journal of Mechanical Engineering, 2013, 49(7): 5?12.

[21] 胡邵華. 數(shù)控機(jī)床通用能耗模型及其應(yīng)用[J]. 組合機(jī)床與自動(dòng)化加工技術(shù), 2013(10): 113?115. HU Shaohua. A general energy consumption model for CNC machine tools and its application[J]. Modular Machine Tool & Automatic Manufacturing Technique, 2013(10): 113?115.

[22] GARA S, BOUZID W, AMAR M B, et al. Cost and time calculation in rough NC turning[J]. The International Journal of Advanced Manufacturing Technology, 2009, 40(9): 971?981.

[23] LI Wen, KARA S. An empirical model for predicting energy consumption of manufacturing processes: a case of turning process[J]. Proceedings of the Institution of Mechanical Engineers, Part B: Journal of Engineering Manufacture, 2011, 225(9): 1636?1646.

[24] 艾星, 肖詩(shī)鋼. 切削用量簡(jiǎn)明手冊(cè)[M]. 3版. 北京: 機(jī)械工業(yè)出版社, 1994: 110. AI Xing, XIAO Shigang. The handbook of cutting parameters[M]. 3th ed. Beijing: China Machine Press, 1994: 110.

[25] HU Shaohua, LIU Fei, HE Yan, et al. Characteristics of additional load losses of spindle system of machine tools[J]. Journal of Advanced Mechanical Design, Systems, and Manufacturing, 2010, 4(7): 1221?1233.

[26] ABELE E, SIELAFF T, SCHIFFLER A, et al. Analyzing energy consumption of machine tool spindle units and identification of potential for improvements of efficiency[C]//Proceedings of the 18th CIRP International Conference on Life Cycle Engineering. Germany: Springer, 2011: 280?285.

[27] 吳清, 劉小成, 夏春明. 機(jī)電傳動(dòng)控制[M]. 廣州: 華南理工大學(xué)出版社, 2011: 74?75. WU Qing, LIU Xiaocheng, XIA Chunming. Electromechanical transmission control[M]. Guangzhou: South China University of Technology Press, 2011: 74?75.

[28] ARAMCHAROEN A, MATIVENGA P T. Critical factors in energy demand modelling for CNC milling and impact of toolpath strategy[J]. Journal of Cleaner Production, 2014, 78: 63?74.

[29] 呂景祥. 面向低碳制誥的數(shù)控機(jī)床能量供給建模研究[D]. 杭州: 浙江大學(xué)機(jī)械工程學(xué)院, 2014: 31?36. Lü Jingxiang. Research on energy supply modeling of computer numerical control machine tools for low carbon manufacturing[D]. Hangzhou: Zhejiang University. School Mechanical Engineering, 2014: 31?36.

(編輯 陳愛(ài)華)

An energy consumption model and experimental research of numerical control machine tools

XU Jingtong1, LI Tao1, CHEN Junchao2, YANG Shude1, ZHANG Hongchao1

(1. School of Mechanical Engineering, Dalian University of Technology, Dalian 116024, China;2. Wuhu Maty Air-conditioning Equipment Co. Ltd, Wuhu 241009, China)

In order to predict and assess the energy consumption of numerical control (NC) machine tools, as well as improve the energy efficiency, energy consumption characteristics of NC machine tools were studied. Based on energy-consuming characteristics, the energy consumption of NC machine tools was divided into four sections: no-load energy consumption of the main driving system, no-load energy consumption of the feed system, energy consumption of auxiliary systems, and energy consumption of the machining process, including tool tip cutting energy consumption and additional energy losses. Each section was modeled on the basis of energy-consuming mechanisms and experimental statistics, so as to form the general energy consumption model of the entirety. Then experiments were conducted on a vertical machining center to study energy consumption rules using the model. The results show that the model has good applicability, and can accurately predict the NC machine tool’s energy consumption and its distribution. Thus the energy consumption model is able to provide support for energy assessment and energy efficiency optimization of machining systems, which will contribute to low-carbon manufacturing.

numerical control machine tool; energy consumption model; energy efficiency; low-carbon manufacturing

10.11817/j.issn.1672?7207.2017.08.009

TG501

A

1672?7207(2017)08?2024?10

2016?09?23;

2016?12?09

國(guó)家自然科學(xué)基金資助項(xiàng)目(51275074);國(guó)家重點(diǎn)基礎(chǔ)研究發(fā)展計(jì)劃(973計(jì)劃)項(xiàng)目(2011CB013406) (Project(51275074) supported by the National Natural Science Foundation of China; Project(2011CB013406) supported by the National Basic Research Development Program (973 Program) of China)

李濤,博士,副教授,從事產(chǎn)品可持續(xù)性評(píng)價(jià)方法、制造與再制造工藝過(guò)程能耗評(píng)估等研究;E-mail:litao_dlut@163.com

中南大學(xué)學(xué)報(bào)(自然科學(xué)版)2017年8期

中南大學(xué)學(xué)報(bào)(自然科學(xué)版)2017年8期

- 中南大學(xué)學(xué)報(bào)(自然科學(xué)版)的其它文章

- 微型樁?加筋土擋墻路基結(jié)構(gòu)的公路護(hù)欄抗沖擊性能

- 基于輪軌時(shí)變接觸剛度的車(chē)輛?軌道系統(tǒng)垂向振動(dòng)分析

- 減振型雙塊式的無(wú)砟軌道聲振特性

- 基于旅客類(lèi)別的列車(chē)服務(wù)網(wǎng)絡(luò)客流分配

- 風(fēng)屏障高度對(duì)城軌專(zhuān)用斜拉橋車(chē)橋系統(tǒng)氣動(dòng)特性的影響

- 基于正交設(shè)計(jì)的浮式風(fēng)機(jī)Spar平臺(tái)動(dòng)態(tài)響應(yīng)優(yōu)化