不同刀具車削加工高硅氧玻璃纖維/酚醛樹脂切削力研究

侯曉莉 李 言 楊振朝 袁啟龍 石 珣

(西安理工大學機械與精密儀器工程學院,西安 710048)

不同刀具車削加工高硅氧玻璃纖維/酚醛樹脂切削力研究

侯曉莉 李 言 楊振朝 袁啟龍 石 珣

(西安理工大學機械與精密儀器工程學院,西安 710048)

文摘為探索高硅氧玻璃纖維/酚醛樹脂復合材料的切削加工性能,對該類材料進行大直徑薄壁回轉類零件的車削加工。采用四種不同刀具進行實驗研究,獲得了不同切削參數及不同刀具材料對切削力的影響規律。試驗結果表明:切削用量三要素中,切削深度對切削力的影響最大,其次是進給量,而切削速度的影響很小。當切削速度為119.32 mm/min、進給量為0.1 mm/r、背吃刀量為0.5 mm時,為最優切削參數。Ti-Al-Si-N納米涂層硬質合金和超硬材料F2HX無涂層硬質合金刀具適合于低速加工,而PCD刀具則適合于高速加工。

高硅氧玻璃纖維/酚醛樹脂復合材料,硬質合金刀具,PCD刀具,切削力

0 引言

近年來,高硅氧玻璃纖維/酚醛樹脂復合材料作為防/隔熱一體化材料被廣泛地應用于航空航天領域,其成型工藝簡單、成本低、防熱性能適中,主要被應用到固體火箭發動機熱防護結構中[1]。該復合材料基體相是熱固性酚醛樹脂,其脆性大,損傷容限低,固化時有小分子揮發物生成,強度較高但均勻性較差。酚醛樹脂密集處脆性大,切削時容易崩裂;若有含小分子的區域,分子間結合力較小而纖維密集處則不易切斷。增強相為高純度氧化硅非晶體連續纖維,具有較高的耐熱性[2-5]。很多學者都對該種材料的制備工藝、燒蝕特性、熱力學特性等進行過大量的分析研究,但是對零件切削加工中的工藝問題涉及較少[6-12]。該種復合材料零件凈成型后精度不夠,必須經過再次切削加工,若刀具不鋒利而切削進給量過大時,可能導致纖維被成片的撕扯而產生工件表面質量缺陷。另外,由于切削中非金屬較差的導熱性使得切削溫度升高,為了穩定材料組織成分,只能采用無切削液的干式切削,因此切削區域產生的大量切削熱不易被切屑帶走而使得刀具極易磨損變鈍,甚至刀尖破損,進而影響表面質量、尺寸精度并嚴重影響加工效率。航空飛行器的燒蝕熱防護結構大多為回轉體薄壁類零件,剛性差易變形,其邊緣結構極易出現翻邊和崩邊現象,所以要求切削加工時,切削力對加工精度和表面質量等的影響十分敏感[13-15]。本文通過對該種復合材料的車削試驗,采用四種不同材料刀具研究分析切削用量三要素對切削力的影響規律,以便為加工此類材料零件切削過程提供切削用量選擇、切削力控制和刀具選擇的依據。

1 試驗

1.1設備儀器及材料

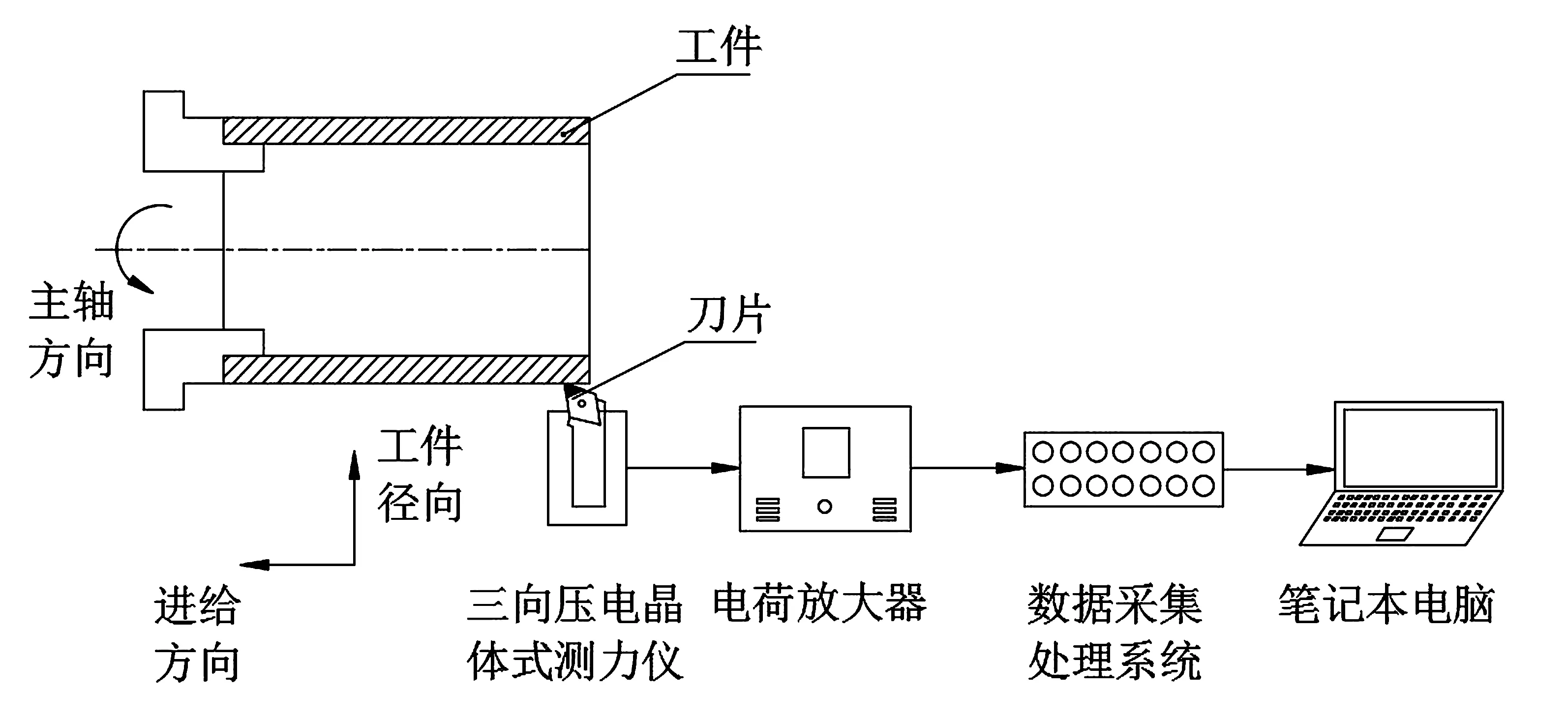

試驗中采用的整體裝置見圖1所示。試驗設備采用C6140普通車床;切削力測量用Kistler-9257B三向壓電晶體式測力儀和Kistler-5070電荷放大器;數據采集使用北京波普多通道數據采集處理系統,并與計算機連接輸出瞬時切削力和波形。試件外徑190 mm、內徑140 mm、長200 mm的圓筒狀高硅氧玻璃纖維/酚醛樹脂復合材料,其主要的力學性能參數如表1所示。

1.2刀具的選擇

本文采用針對難加工材料常用的硬質合金刀具和金剛石刀具對高硅氧玻璃纖維/酚醛樹脂復合材料進行切削對比試驗。其中硬質合金刀具選擇了帶有不同的涂層材質,試驗中具體所使用刀具如表2所示。

表2 試驗用四種刀具

Tab.2 Test cutting tools

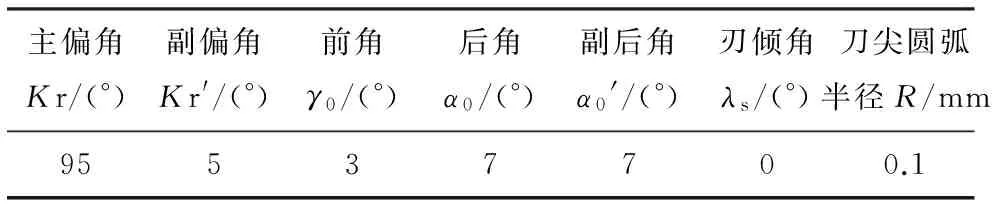

在車削加工該類復合材料時,切屑大多呈粉末或顆粒狀,因此不存在斷屑和排屑問題,所以刀具前角可選取小些。為了使材料切削表面不出現“拉撕”現象,刀具刃口盡可能鋒利,同時又能保證刀具高強度,不發生卷刃、崩刃現象。根據相關實驗的研究總結,本試驗刀具采用20 mm×20 mm外圓車刀刀桿,C型車刀片,四種刀具的幾何角度參數見表3。

表3 試驗用刀幾何角度參數

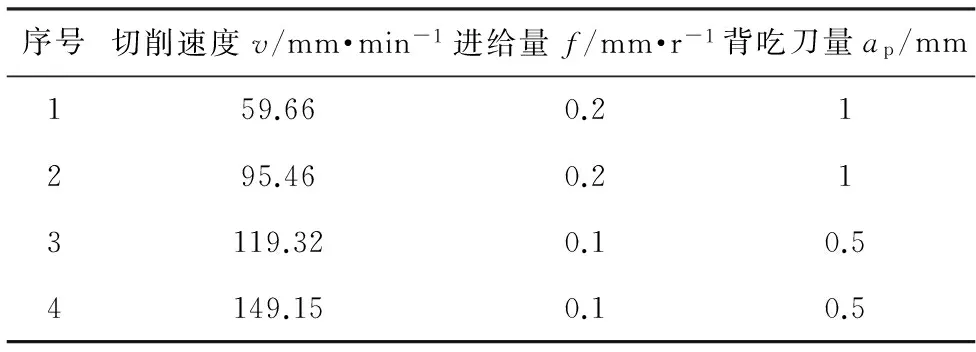

1.3試驗方案

以切削用量三要素為試驗的三個因素,以切削力作為試驗指標,根據實際生產中對切削用量三要素的使用需求,各因素以及水平的選取情況如表4所示,四種不同刀具根據各因素水平分別進行車削試驗。

表4 試驗因素及水平表

2 結果與討論

表5為切削力試驗結果,分析表中數據可以看出,不論試驗中采用哪種材料刀具,與進給量和切削速度兩個因素相比,切削深度的變化幅度最大,說明它在切削三要素里面對切削力影響最大。

圖2為多刀具切削力對比圖。圖2(a)反映出在較低切削速度和較大背吃刀深度情況下,試驗采用的四種刀具材料切削力均比較大。尤其是2刀具,具有TiN鍍層硬質合金刀具的三向切削分力最為突出。圖2(d)反映出在高切削速度,較小切削深度的情況下,1刀具,具有Ti-Al-Si-N納米涂層硬質合金刀具的各向切削力明顯高于其他三種材質刀具。

表5 不同刀具材料切削力試驗結果

Tab.5 Test results of cutting force using different cutting tools

對比圖2中四幅柱狀圖,反映出PCD刀具在切削該種復合材料時優于其他三種刀具,但在低速時優勢不明顯,高速切削時較為突出。高速切削時由于切削溫度的快速上升,該復合材料局部散熱的不利,使得各種硬質合金刀具加速磨損,出現切削力較大的現象。

圖2(c)反映出最優的切削參數為v=119.32 mm/min;f=0.1 mm/r;ap=0.5 mm。

在切削試驗過程中,直觀觀測四種不同刀具加工的表面質量,PCD刀具優于Ti-Al-Si-N納米涂層硬質合金刀具優于TiN鍍層硬質合金優于超硬材料F2HX無涂層硬質合金刀具。

3 結論

(1)切削用量三要素中,切削深度對切削力的影響最大,其次是進給量,而切削速度的影響最小。

(2)Ti-Al-Si-N納米涂層硬質合金和超硬材料F2HX無涂層硬質合金刀具適合于低速下切削,PCD刀具適合于高速加工,而TiN鍍層硬質合金刀具由于在相同切削參數下切削力大,工件表面質量不高的情況下不適合加工該復合材料。

(3)考慮到減小切削力,并獲得較好的表面質量,PCD刀具最適合加工該種復合材料。但是因為PCD刀片是燒結在硬質合金上,所以刀片的切削刃比較短,因此,在使用PCD刀片加工該復合材料時切削深度ap又不宜太大;為提高加工效率,宜采用較高的切削速度、較大的進給量。

[1] 李志永,鄭日恒,李立翰,等.沖壓發動機高硅氧/酚醛燃燒室熱防護層實驗研究[J].推進技術,2013,34(1):76-80.

[2] 陳海龍,方國東,李林杰,等.高硅氧/酚醛復合材料熱-力-化學多物理場耦合計算[J].復合材料學報,2014,31(3):533-540.

[3] 李林杰,方國東,易法軍,等.高硅氧/酚醛復合材料熱變形實驗測試及表面燒蝕形貌分析[J].固體火箭技術,2015,38(3):445-450.

[4] 陳軍紅,徐偉芳,謝若澤,等.兩種不同微結構的高硅氧/酚醛樹脂基復合材料動態壓縮性能研究[J].中國測試,2016,42(10):113-118.

[5] 林平,高守臻,遲淑梅,等.金屬雜質對高硅氧纖維/酚醛復合材料燒蝕性能質量影響[J].化工新型材料,2013,41(9):191-194.

[6] 孟祥艷,劉運傳,王康,等.酚醛樹脂基復合材料的等離子燒蝕性能[J].材料科學與工程學報,2016,34(3):400-403.

[7] 高守臻,張泉,王曉立,等.高溫處理對酚醛樹脂基復合材料性能的影響[J].工程塑料應用,2016,44(8):60-64.

[8] 張麟,李瑞珍,楊學軍,等.HGB改性酚醛/高硅氧布復合材料的制備及性能[J].工程塑料應用,2013,41(9):33-37.

[9] KOYANAGI J, FUKUDA Y,YONEYAMA S. Local out-of-plane deformation of CFRP ablator subjected to rapid heating [J]. Advanced Composite Materials, 2017, 26(1):23-34.

[10] LIN C T,LEE H T,CHEN J K. Synthesis and characterization of molybdenum/phenolic resin composites binding with aluminum nitride particles for diamond cutters [J]. Applied Surface Science, 2013, 284:297-307.

[11] KUMAR S, CHAUHAN S R, RAKESH P K, et al. Drilling of glass fiber/vinyl ester composites with fillers [J]. Materials and Manufacturing Processes, 2012, 27(3):314-319.

[12] WANG H,CHANG L, WILLIAMS J G, et al. On the machinability and surface finish of cutting nanoparticle and elastomer modified epoxy [J]. Materials and Design, 2016, 109:580-589.

[13] 瞿銘.超硬材料在硬質合金工具中的應用[J].超硬材料工程,2010,22(1):28-30.

[14] 石明,王勇.典型復合材料零件加工技術探討[J].機械工程師,2014(6):52-53.

[15] 肖繼明,侯曉莉,張波,等.高硅氧玻璃纖維-酚醛樹脂復合材料切削力的試驗研究[J].宇航材料工藝,2009,39(3):64-73.

Experimental Study on Cutting Force of High Silica Glass Fiber/Phenolic Resin Composites With Different Cutting Tools

HOU Xiaoli LI Yan YANG Zhenchao YUAN Qilong SHI Xun

(School of Mechanic and Precision Instrument Engineer, Xi’an University of Technology, Xi’an 710048)

In order to investigate the machinability of high silica glass fiber/phenolic resin composites,the turning process of the large diameter thin-wall rotary parts is carried out .The experiment was done with four kinds of cutting tools, the effects of different cutting parameters and cutting tool materials on cutting force are obtained. The results demonstrate that in three cutting parameters, cutting depth has the greatest influence on cutting force, followed by cutting feed, and the cutting speed is very small. The optimal cutting parameters can be obtained whenv=119.32mm/min,f=0.1mm/r andap=0.5mm . Ti-Al-Si-N nano coated carbide and super-hard material F2HX uncoated carbide tools are suitable for cutting the material at the low cutting speed, the PCD tool is suitable for high speed machining.

High silica glass fiber/phenolic resin composite, Carbide tool, PCD tool, Cutting force

TG506

10.12044/j.issn.1007-2330.2017.05.014

2017-05-03

國家自然科學基金青年基金項目(51505377);陜西省科技統籌創新工程計劃(2015SZSj-45);陜西省科技廳(陜西省自然科學基礎研究項目)(2015JQ5182)。

侯曉莉,1979年出生,工程師,主要從事先進制造技術的研究。E-mail: xiaolihou@xaut.edu.cn