自動化沖壓生產線壓機、模具及自動化設備之間關系研究

一汽解放青島汽車有限公司 陳軍緒 祝成林 趙赦

自動化沖壓生產線壓機、模具及自動化設備之間關系研究

一汽解放青島汽車有限公司 陳軍緒 祝成林 趙赦

未來沖壓車間的生產,自動化沖壓生產線會越來越普遍,研究自動化沖壓線壓機、模具及自動化設備之間的關系使我們更清晰地了解沖壓自動化生產所需要的核心條件以及困難所在,有助于我們提升沖壓自動化水平。

隨著汽車行業產銷量的不斷擴大,各大汽車生產商在生產線上也不斷要求提高生產效率。自動化生產作為提高生產效率最為有效的手段已經大規模的發展起來。沖壓是汽車生產的第一工序,沖壓自動化的發展速度也十分迅猛。近幾年來自動化沖壓生產線在國內主流汽車廠的普及程度已經很高,而且節拍也是越來越快。本文就針對沖壓自動化生產線進行剖析,將最為核心的壓機、模具及自動化設備這三大部分彼此之間的相互要求關系進行詳細研究。

一、典型的沖壓自動化形式

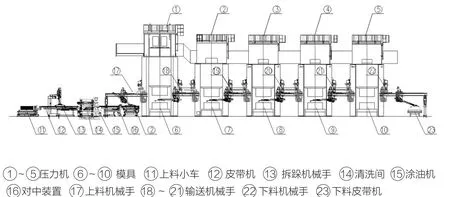

目前典型的沖壓自動化形式主要分為機器人形式和機械手形式兩種。其原理都是一致的,即通過機器人或者機械手代替人工搬運沖壓板料。本文以機械手形式為例(機器人的形式與此基本一致),整條沖壓自動線主要自動化設備分為:上料小車、拆垛機械手、皮帶機、清洗機、涂油機、對中系統、上料機械手、輸送機械手(若干)、下料機械手、下料皮帶機等。

圖 1

二、壓機、模具及自動化設備之間的關系

自動化沖壓生產線的主要工作流程為:車間工人將坯料用行車或叉車放置到上料小車上、將模具用行車放置到壓機移動工作臺上。上料小車進入生產線,帶有模具的移動工作臺進入壓機內部,生產線啟動。每臺壓機邊廢料斗打開,廢料線自動運行(沖壓生產時產生的廢料自動滑落至地坑內的廢料輸送線輸送至廢料收集間內),拆垛機械手將一個料片從上料小車上抓取送至皮帶機,之后料片進入清洗機、涂油機進行清洗、涂油,隨后進入對中裝置中對中,再由上料機械手抓取送入首臺壓機內進行沖壓成型,之后通過輸送機械手將料片送至每一工序的壓機內完成指定的沖壓工作,最后由下料機械手將成品沖壓零件放置到下料皮帶機上,人工檢驗,最后下線裝筐。當然也有更先進的生產線下料時自動檢驗、機器人裝筐。

從沖壓線自動化生產的工作流程可以看出:從坯料上料到成品沖壓零件下線整個過程十分復雜,涉及多個設備之間的相互關聯,而整個沖壓自動線內需要廢料線、壓機、模具、自動化設備之間相互配合、傳輸過程。若要使整個沖壓生產順利進行,這些內容之間需要怎樣的配合關系或者特殊的設置才能滿足生產需求呢?下面我們就這針對這個問題進行分析。

1.通過空間

在沖壓生產過程中,壓力機是負責零件的沖壓生產,自動化設備是負責從壓機間將零件輸送的,模具則是負責將板料生產成所需要形狀的工裝期間,安裝在壓機的工作臺與滑塊中間,要使沖壓件順利的一臺壓機輸送到下一臺壓機,則必須充分考慮其通過性,與通過性有關的內容涉及到壓機滑塊的行程、模具的基準面高度以及自動化設備的運行空間。

壓機滑塊行程是指壓力機在沖壓生產過程中滑塊從下死點移動到上死點這段距離。由于自動化形式的不同,自動化設備通過壓機內所需要的空間也有所不同,因此在定義滑塊行程時除考慮生產需求外,還需要結合自動化進入壓機內的設備所需要的空間定義滑塊行程。在滿足使用條件的情況下滑塊行程越低越好。

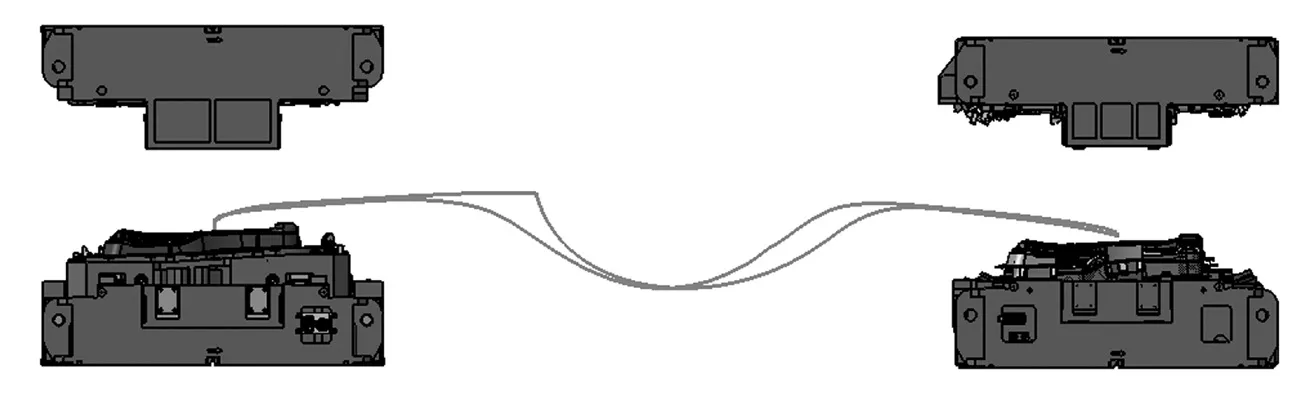

在沖壓自動化生產時,機械手要順利將沖壓零件從一臺壓機上運送到下一臺壓機過程中,機械手所需要占用到壓機內的空間。通常對于不同的沖壓零件,由于其外形的不同,其所暫用的空間也不一樣,我們所指的空間是指機械手可以應對各個零件時,其運動曲線所需要的最上限與最下限之間的空間。

圖2 兩個工序之間帶模具帶運動曲線

2.信息交換

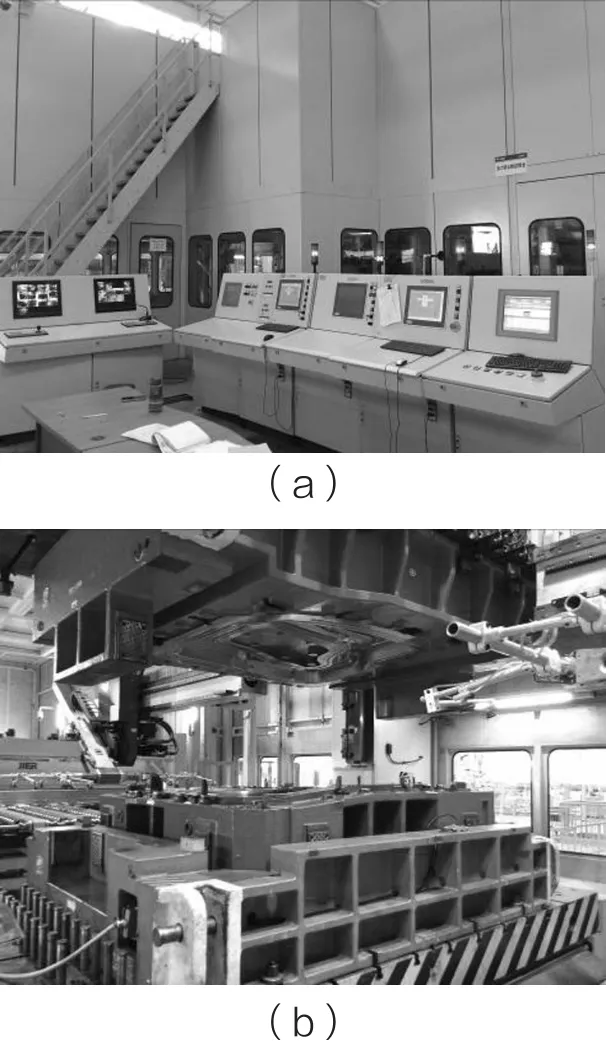

(1)生產信息交換

在自動化沖壓生產中,信息數據交換就顯得尤為重要。在自動生產中,整個沖壓生產線的主導控制設置在自動化設備的總控臺上,當生產一個零件時,操作人員只需在總控臺上將此零件調出,并設定需要的生產節拍,其他相關的一切生產信息則會由系統自動從事先設定好的程序中調用即可,如皮帶機的輸送速度、清洗機、涂油機棍子轉速、自動化機械手的輸送軌跡、壓機的成型力、模具夾緊器組合方式、模具調整位置等。

模具與壓機之間的信息交換。雖然生產時總控臺會調出所要生產的零件的相關參數,包含模具的信息,但是模具畢竟是人在生產線外更換的,不排除有放錯的可能,因此模具與壓機之間會有一個數據識別線,可以叫壓機識別所生產的模具,當生產時若模具給壓機模具識別信號與自動化總控臺傳遞過來的零件信息不一致時,則無法生產,若傳遞的信息一致,說明是同一零件,人工換模正確,可以繼續生產。

自動化生產中模具與自動化之間的信息交換也必須有,當一塊板料放置到模具上時,機器是無法識別其位置是否是合適的,因此在模具設計時,在適當的位置我們會增加零件到位感知信號,當自動化接收到到位感知信號時,說明板料已經到位,壓機可以沖壓生產,反之,說明板料位置存在問題,整線停產。

圖 3

(2)安全信息交換

壓力機、自動化設備都帶有必備的安全保障裝置,但是對于整個沖壓自動化生產線需要有統一的安全保障措施,因此在自動生產時,壓機需將自身的安全信息交給自動化總控臺,由自動化統一控制。當任何安全措施發生問題,無論是自動化設備帶有的安全實施,還是壓機帶有的安全實施被觸發時,都會引起整線的安全程序啟動。如生產時,安全門不小心被人為打開,為確保安全,整線需要停線。當生產結束,換模過程中,移動工作臺外出時,人員違規操作進入沖壓線內,觸發安全光柵,整線也會停線。

3. 設備的特殊要求

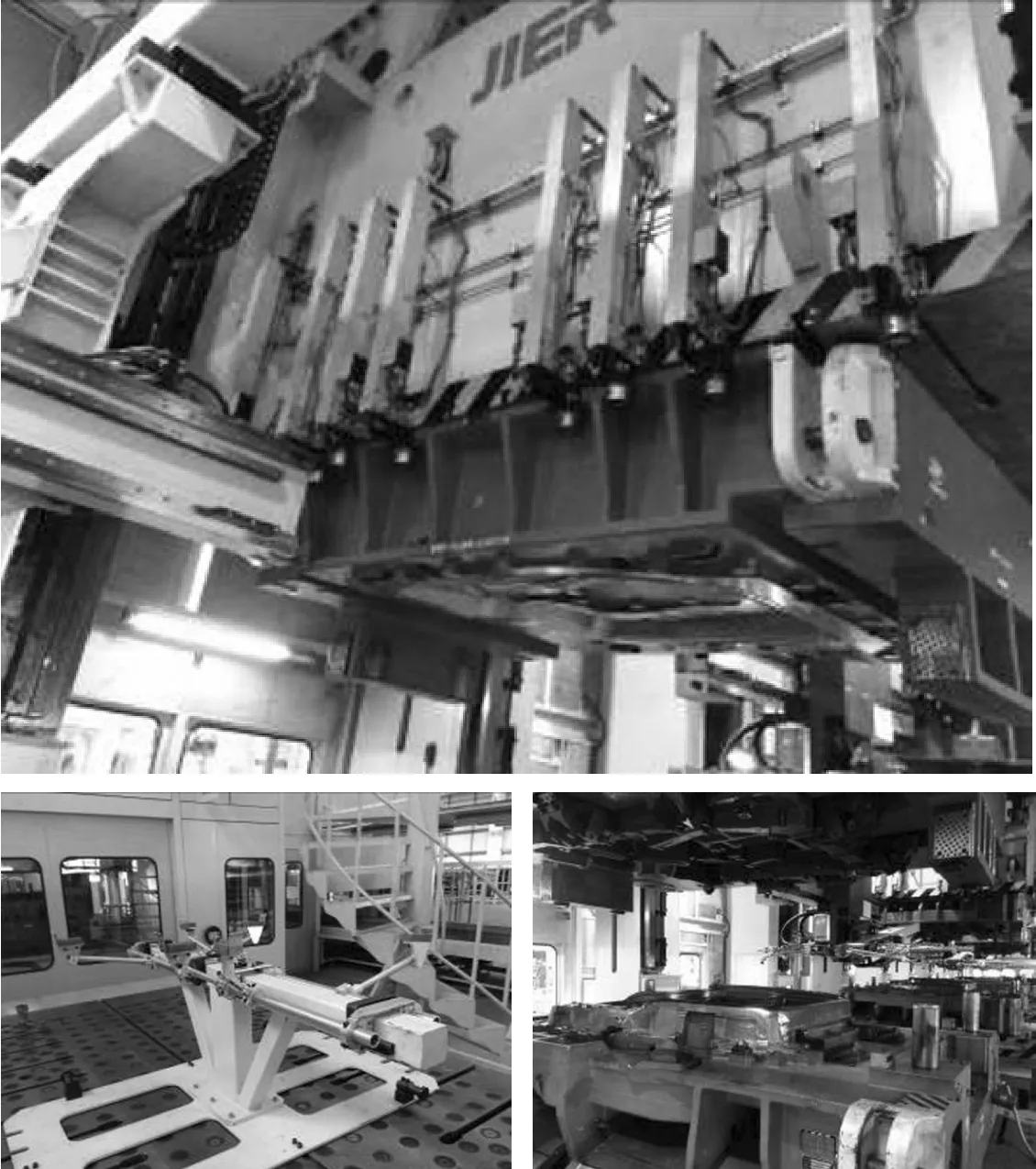

(1)自動模具夾緊器

自動化沖壓生產與手動生產除了生產時無需人員勞作外,換模過程也是可以自動化完成的。這就需要壓機的滑塊上安裝自動模具夾緊器,換模時,移動工作臺至壓機內部,滑塊按該套零件設定好的參數下降至所需的高度,自動模具夾緊器打開,通過U型槽深入至模具內并夾緊,即完成了模具的安裝。由于自動模具夾緊器的價格也較為昂貴,因此其數量、位置、夾緊力都是需要和模具、壓機滑塊共同協調、仔細計算完成。要保證不同大小模具全部可以夾緊到位,需在滑塊兩側預先設定相當的數量夾模器,分成各種組對,每種組隊與相應的模具配對完成模具安裝。

(2)型面高度

自動化生產若要高節拍進行,模具型面高度也是有要求的。要求所有的模具型面的高度要盡可能保持一致。當然同一零件拉延工序與后續的沖孔整型等對模具的成型力要求不一樣,因此模具的型面不可能完全一致,同時不同零件形狀不同,也不可能做到完全一致,因此在模具設計時則會定義一個基準面,所有在此生產線生產的模具其型面的高度在此基準面上下浮動。這樣設計的原因是使機械手的運動曲線較為平緩,保證了高速的生產節拍,減少自動化設備的故障。

(3)下模模腔

自動生產所用的模具較手動線生產所用模具要有很大的不同,其主要的要求基本都在下模上得以實現。首先,模面上要留有板料到位檢測開關,除在模具上預留出其檢測開關的位置(根據零件不同位置不同,數量也不同),在下模的型腔內同樣要考慮開關的走線,因此模腔內要事先開出走線口。在下模腔的邊側還需要留出安裝接線盒的位置,主要為安裝模具識別插座、板料到位檢測插座用。對于一些節拍很高的高速沖壓生產線,其廢料的輸送要求也很嚴格,除每臺壓機前后帶后廢料出口外,壓機中間也帶有廢料出口,這樣設計可以將廢料沖切的更加小巧,使得廢料更有利于滑落輸送,與此同時除模具下腔考慮廢料排口外,相應的移動工作臺也要考慮廢料排口。

(4)空工位

一條沖壓自動化線通常由多臺壓力機組成,以一條線5臺壓力機為例,并非每個沖壓零件生產時所需的工序都是5序,有的甚至才3序而已。若是人工生產這種情況很容易解決,直接在零件最后一序生產的壓機后進行收料裝筐,但是自動線不一樣,由于安全緣故操作人員在生產過程中是無法進入生產線內部的,因此零件的工序少于壓機臺數的時候,零件同樣需要輸送到沖壓線線尾皮帶機。由于沒有沖壓任務的后工序的壓機上沒有模具,因此在其工作臺上可以設置一個零件支架,支架上可以放置零件支撐器具,滿足不同零件的空工位過渡。

圖 4

三、結束語

隨著生產節拍提升的要求以及人工成本的提升,在未來的汽車制造行業里,沖壓自動化生產會越來越普及。本文通過對當下典型的沖壓自動化生產線壓機、模具以及自動化設備之間關系的研究,分析出了自動化沖壓生產線各個系統之間所必須的條件,為新接觸沖壓自動化項目或者進行人工線升級改造自動線的項目同行提供一點技術分享。當然沖壓自動化所涉及到的內容及條件比本文所討論的內容復雜得多,本文僅對最基本最核心的內容進行了分析。□