汽車精益設計在研發成本分析與降本方案的應用

張偉 馬立璞 廉大偉

(北汽集團越野車研究院)

汽車精益設計在研發成本分析與降本方案的應用

張偉 馬立璞 廉大偉

(北汽集團越野車研究院)

本文首先介紹了精益設計思想,其次結合應該成本分析工具Design Profit軟件,對汽車拖車鉤現有結構優化和應該成本計算,最終得出優化后方案引起單車成本的改變。

精益設計;應該成本;降本方案

一、精益設計基本思路和方法

1. 精益設計基本思路

“精益(Lean)”,精,即少而精,不投入多余的生產要素,只是在適當的時間生產必要數量的市場急需產品;益,即所有經營活動都要有益有效,具有經濟性。

精益思想(Lean Thinking)源于20世紀80年代日本豐田發明的精益生產(Lean Manufacturing)方式,在制造業中的應用,即“精益生產(Lean production)”。其核心是以整體優化的觀點合理地配置和利用企業擁有的生產要素,消除生產全過程一切不產生附加價值的勞動和資源,達到增強企業適應市場多元化需求的應變能力,獲得更高的經濟效益。

總而言之,在產品設計源頭,通過優化產品的設計,找出并消除各種不必要的浪費,即對于繁瑣的設計環節進行精簡,對于關鍵的環節又可以進行優化和加強,從而在質量、利潤和成本之間取得一個平衡,目的就是追求產品設計的最優化。

2. 精益設計基本方法

圖1 Design Profit設計基本思路

精益設計基本方法主要通過材料優化、工藝優化、功/性能優化及平臺化等方面進行產品的成本控制。

(1)材料變更:通過同系列材料分析,變更為具備降本空間的材料,或完全變更材料及加工工藝。

(2)料厚變更:減小料厚,通過增加加強筋等方式提供強度,或消除部分強度過剩。

(3)表面處理變更:變更為具備降本空間的表面處理,如鍍鉻→鍍鋅→噴漆→發黑等。

(4)減少個數:減少零部件個數,降低成本,如無相對運動零部件合并、減少螺栓。

(5)使用廢除:判斷不需要的件就廢除,如卡扣、螺栓、支架、警示標簽等。

(6)長度變更:廢除多余的部分、減少材料費用,如線束、管路、螺栓等。

圖2 DP應該成本一頁紙報告

圖3 前后拖車鉤安裝位置

(7)功能優化:將多功能集成一起,或去除多余功能,如后門模塊集成。

(8)減少配置:去掉不需要的配置等。

(9)減少工序:通過優化形狀來減少沖壓工序,優化結構減少焊接、注塑等的工序。

(10)模塊化設計:滿足更高專業化要求和更大規模化生產制造,同時減少零件數量。

(11)通用化設計:使用同一零部件盡可能多的在多個車型上使用,減少模具、生產、運輸、保管等費用,借用供應商批產的成熟件。

(12)標準化設計:盡量選用汽標或國標件,減少專用件數量。

(13)系列化設計:系列平臺產品,有些零部件可以根據系列化的原則來進行設計。

(14)其他:零部件國產化、新技術的應用等。

二、應該成本定義和計算工具

1. 應該成本定義

整車應該成本包含四個要素:

(1)材料成本:已分析零件的原材料成本;未分析零件的采購成本。

(2)機器成本:已分析零件生產過程中機器成本;裝配過程中使用的工具成本。

(3)勞動力成本:主機廠和供應商勞動力成本。

(4)質量成本:當質量問題發生時所招致的成本。

2. 應該成本計算工具

本文使用應該成本分析工具Design Profit?,是一款在業內領先的,旨在產品設計和制造過程中,最大化質量目標、價值和利潤的產品設計軟件。它著眼于設計,這幾乎是所有組織成本(零部件,工裝設備,采購活動等)的源頭。Design Profit?提供了一套高效和切實有效的方法來實施設計改進的措施,整體設計思路如圖1所示。

在Design Profit?中,基準設計分析-基線分析是所有重新設計思路對比的一個基礎。基線裝配成本地圖可視化表示出每一個零件,工具和操作,使得所有團隊成員能快速領會和抓住設計的復雜度和它的制造過程。

Design Profit?能夠捕捉,分類和優先級排序設計思路,頭腦風暴工作表記錄下設計思路,并根據它們的創新等級進行評價并分配到特定的重新設計等級中(1,2 或 3級)。這樣使得設計思路和特定的重新設計成本地圖聯系起來,并且和在基線與重新設計成本地圖中相關的符號聯系起來。

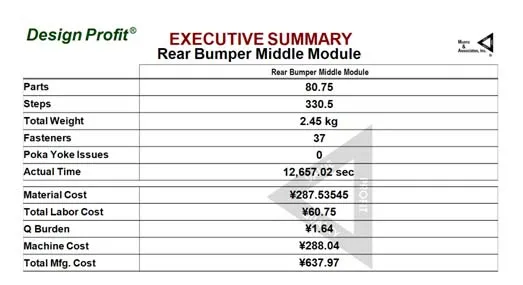

最后將以標準報告的形式將數據組織起來(見圖2),生成執行總結報告并對比每一個設計等級的各種衡量指標,諸如材料,人工和質量成本等。

總而言之,Design Profit分析的目的是通過結構化的和詳細的方法和流程,提供一系列客觀的衡量指標來幫助決策。

三、某車型拖車鉤應該成本分析與降本方案

1. 現狀態拖車鉤結構分析

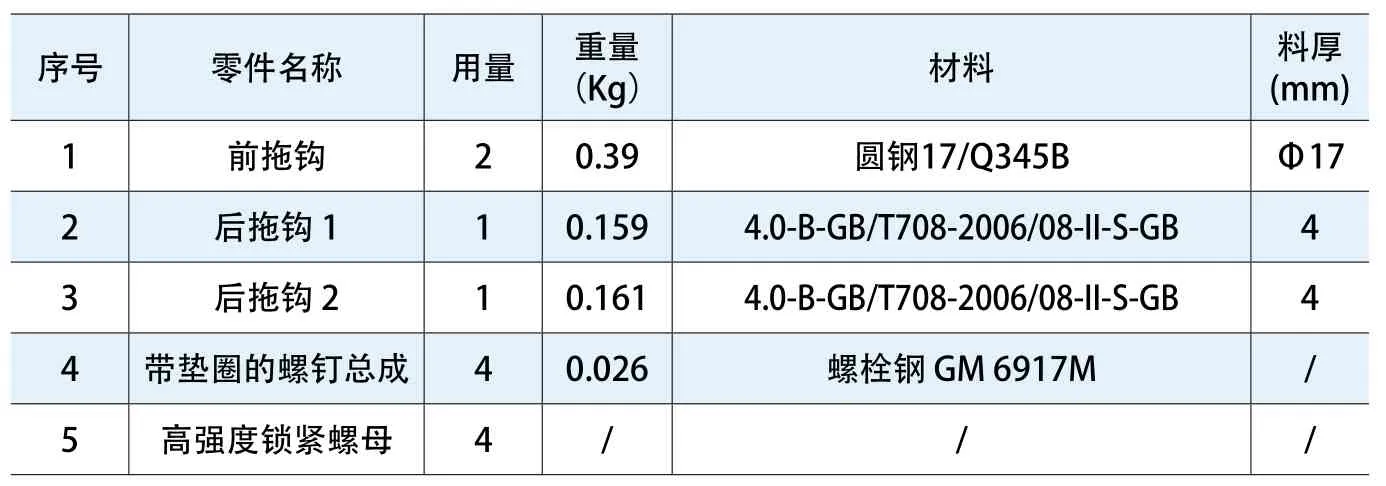

該車型前拖車鉤由兩個拖鉤焊接到車架上而成,拖車鉤由型材直接折彎成型。后拖車鉤由兩個對稱鈑金件焊接后,用四個螺栓及螺母裝配到車架上,其中鈑金件采用沖壓工藝,如圖3所示。

2. 現狀態拖車鉤應該成本分析

對前、后拖車鉤結構分析后形成零部件清單如表1。

表1 前、后拖車鉤零部件清單

根據前、后拖車鉤的結構和零部件清單和工藝,在DP軟件中搭建成本地圖最終計算出現狀態拖車鉤應該成本如表2。

表2 前、后拖車鉤應該成本

3. 優化后拖車鉤結構分析

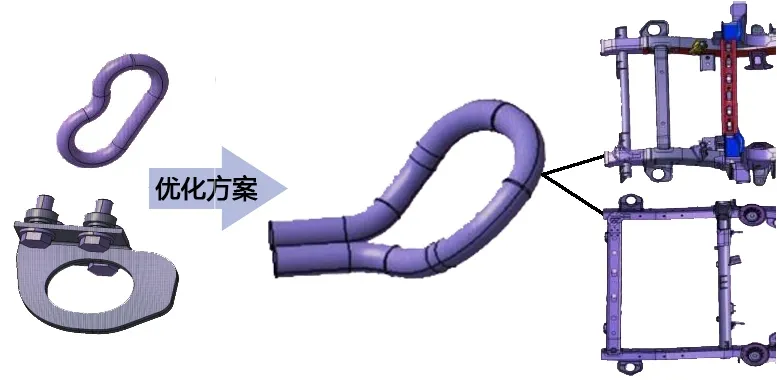

通過對現狀態拖車鉤的結構和應該成本分析,考慮其作用是遇險救援及事故牽引,在滿足設計牽引力要求上可以減少鍛造、沖壓等制造成本比較高的零部件,統一使用型材直接折彎成型焊接到車身,簡化拖車鉤結構及工藝,優化方案如下:

(1)將前、后拖車鉤結構統一成一種拖車鉤結構。

(2)將拖車鉤結構簡化為型材折彎成型。

(3)將前拖車鉤減少數量,由2個改為1個。

(4)將前、后拖車鉤從車架橫梁改為布置到車架右側縱梁前后如圖4。

圖4 優化后前、后拖車鉤結構及位置

4. 優化后拖車鉤應該成本分析根據優化后的零部件結構、數量和工藝,在DP軟件中搭建應該成本地圖計算出優化后拖車鉤成本如表3。

表3 優化后拖車鉤應該成本

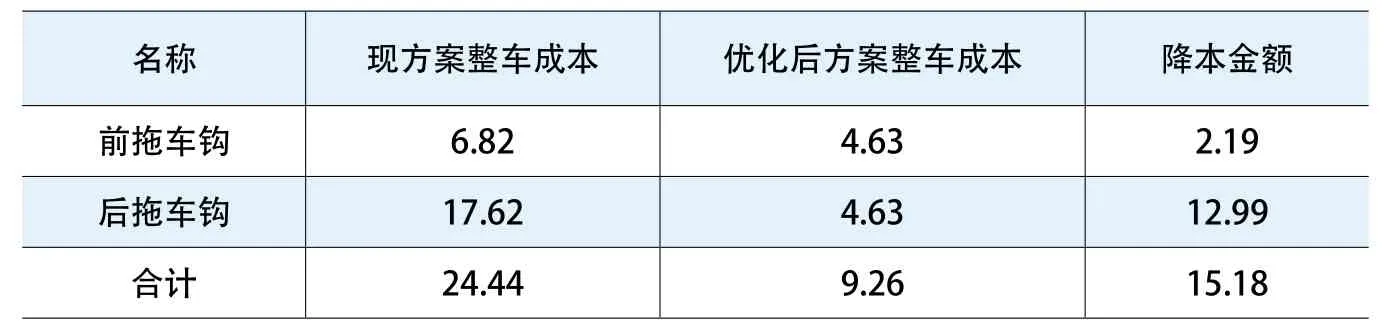

通過對比現狀態和優后的前、后拖車鉤數量和成本零部件數量由12個減少到2個,零部件減少10個,整車應該成本降低15.18元,降本金額明細如表4。

表4 優化前后整車成本變化

四、結論

本文首先初步介紹了精益設計基本思路,同時梳理了精益設計的思想在汽車行業中可以運用的14項基本方法,其次對本文使用的用于整車和零部件成本優化的Design Profit軟件進行了介紹,明確了該軟件計算的過程和其使用到的應該成本專業名詞的定義,最后詳細通過某車型前、后拖車鉤優化降本案例進行分析,從其現狀態的結構、應該成本和優化后的結構、應該成本等方面進行詳細的描述和計算分析,最終通過DP軟件成本地圖搭建和應該成本計算,得出該車型前、后拖車鉤包括裝配零部件在內零部件數量由12個減少到2個,零部件減少10個,整車應該成本可降低15.18元,為企業采購零部件成本控制提供了客觀依據。類似于這樣的降本優化思路方案還有很多仍需我們工程師不斷創新、不斷優化為中國汽車研發貢獻一份力量,使我國汽車行業在全球市場競爭中占有一席之地。

[1] 楊海成.精益設計[J].中國制造業信息化,2007年24期.

[2] 北汽價值工程小組.《 Design Profit手冊》.

[3] 張雅麗.機械設計與制造工程,2008(24):25-27.