增產航煤工藝改造及優化方案

李 凱 ,王 旭 ,尉 勇 ,王育林

(1.中國航空油料有限公司駐中國石油長慶石化公司辦事處,陜西咸陽 712000;2.中國石油長慶石化公司,陜西咸陽 712000)

增產航煤工藝改造及優化方案

李 凱1,王 旭2,尉 勇2,王育林2

(1.中國航空油料有限公司駐中國石油長慶石化公司辦事處,陜西咸陽 712000;2.中國石油長慶石化公司,陜西咸陽 712000)

鑒于航空煤油需求量的剛性增長,壓減柴油產量增產航煤是燃料型煉油企業的優化方向。采用進料增加催化柴油餾分和常壓直餾柴油餾分增大加氫裂化處理量,同時對60×104t/a柴油加氫進行優化改造,加工直餾煤油組分,生產市場需要的航煤產品。

航煤;增產;優化;航煤加氫

長慶石化公司航煤主要由常壓裝置和加氫裂化裝置生產,目前航煤生產能力為40×104t/a,其中加氫裂化產能25×104t/a,常一線航煤精制裝置產能15×104t/a。根據煉化行業產能調整及成品油市場的變化,尤其是西安咸陽國際機場的高速發展,航空煤油的剛性需求大幅增長,按照長慶原油性質分析,公司500×104t/a常壓裝置的規模生產航煤產率可達16%,結合公司成品油國VI質量升級規劃方案、油品原料性質、裝置結構、成品油產品結構等方面統籌考慮,通過進一步優化全廠加工流程,合理配套完善加工裝置及設施,實現全廠結構優化調整降低柴汽比,進一步擴大航煤產量,增加高附加值產品的輸出,進一步提高高附加值產品收率和綜合商品率,增加公司經濟效益。

1 目前航煤生產情況

1.1 公司航煤生產方案

長慶石化公司航煤是由航煤精制精制航煤和加氫裂化航煤按一定比例進罐后加定量抗靜電劑調和而成。

航煤精制裝置采用改進的CuX分子篩脫硫醇工藝,處理來自常壓裝置的常一線油,經堿洗電精制脫除酸性雜質,脫硫醇塔內裝填Cu-13X分子篩催化劑可在氧的存在下將一線油中的硫醇轉化為二硫化物溶解于噴氣燃料中,然后采用第Ⅲ代聚結分離器,以脫除油品的水分;采用過濾器脫除其中的雜質,以提高油品清潔性;采用白土進一步脫色以提高油品透光率,得到的精制航煤,送到工廠半成品罐區。航煤精制設計處理能力為 15.3×104t/a,當年航煤任務 11.3×104t。

加氫裂化采用一段串聯全循環流程,兼顧一次通過生產乙烯料流程。反應部分采用熱分流程,爐前混氫工藝,設置雙反應器,尾油循環至精制反應器入口。分餾部分采用了“脫丁烷塔+分餾塔”方案,同時設置了輕烴回收設施。在流程設置上考慮了全循環及一次通過兩種工況下操作的可能性,具有較高的生產靈活性,其主產品煤油、柴油、石腦油以及尾油的產率均可進行較大幅度的調整。加氫裂化設計處理能力為120×104t/a,當年航煤任務25.7×104t。

公司現有6具2 000 m3航煤儲罐,基本能夠滿足現有航煤生產要求。目前航煤產品全部通過管道輸送至西安咸陽國際機場油庫。生產方案(見圖1),生產工藝流程(見圖2)。

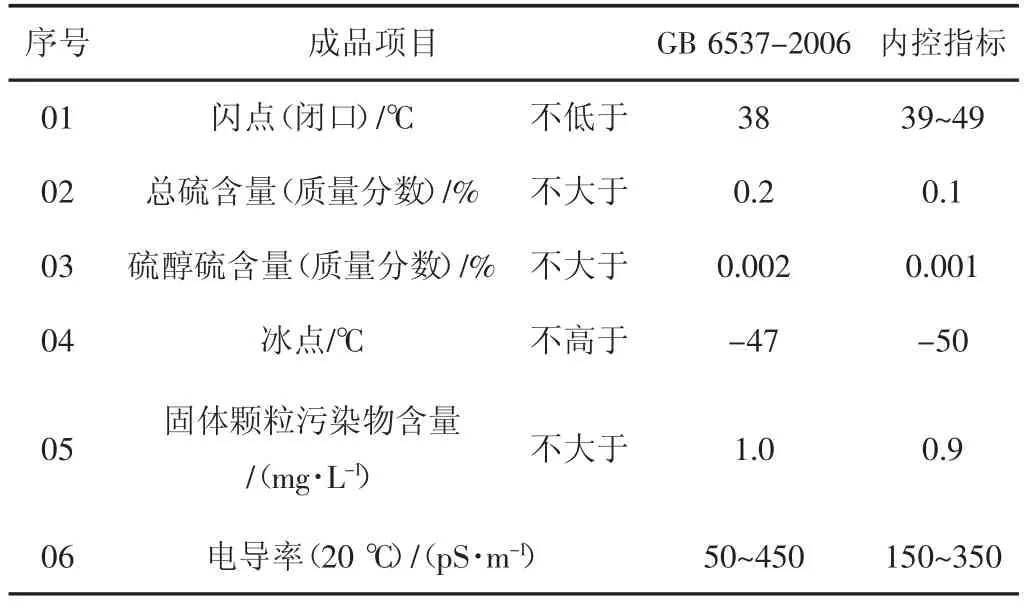

1.2 公司航煤控制指標

2017年公司航煤任務37×104t,產品質量符合《3號噴氣燃料(GB 6537-2006)》標準。主要控制指標(見表 1)。

圖1 航煤生產方案

圖2 航煤生產工藝流程簡圖

表1 航煤出廠內控指標

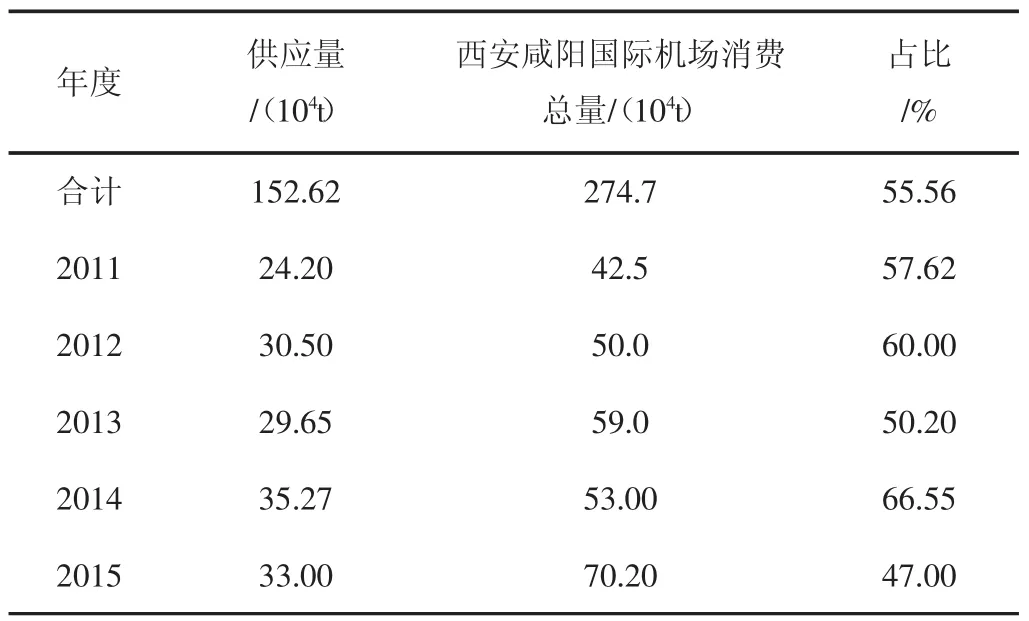

1.3 航煤銷售情況

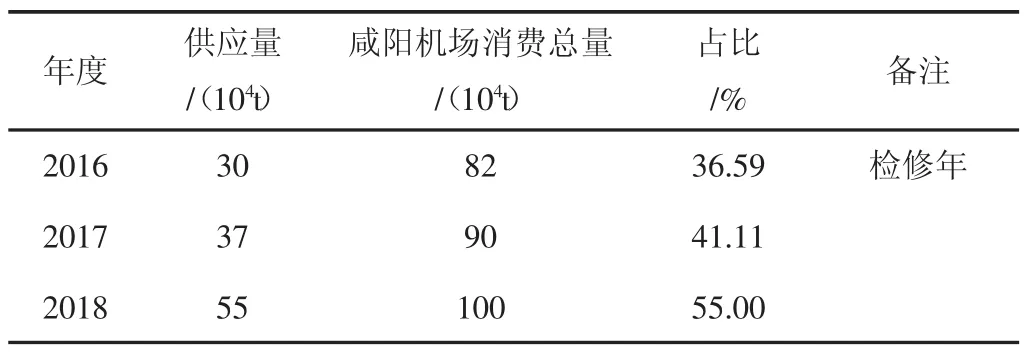

“十二五”期間本公司共銷售152.62×104t,占西安咸陽國際機場用量的55.56%,分年生產情況(見表2)。

表2 “十二五”期間公司航煤銷售情況

2 公司優化改造方案

根據公司“十三五”總體發展要求和定位,結合公司成品油國VI質量升級規劃方案,在充分利用長慶油田資源,以經濟效益為中心,按照“示范型城市煉油廠”發展定位,通過進一步優化全廠加工流程,合理配套完善加工裝置及設施,實現全廠結構優化調整,降低柴汽比和增產航煤,公司已明確“十三五”期間航煤增產目標。制訂了流程優化結合及配套改造方案,分為兩個階段。

第一階段主要提高常一線抽出量,對60×104t/a柴油加氫裝置進行原料替換,該裝置采用美國杜邦的Iso-Therming全液相等溫床加氫專利工藝技術,優化改造后于2018年初開始實現航煤60×104t/a產量。

第二階段在2019年裝置大修常減壓、加氫裂化系統改造及催化劑更換,提高航煤產量。形成加氫航煤+加氫裂化航煤+煤精制的生產流程。

2.1 第一階段

(1)按照第一階段航煤增產計劃,常一線抽出為9.6%,抽出量為52 t/h,常一線最大抽出量10.9%,約59 t/h。減少常一線與常頂石腦油餾程重疊,降低常一線與常二線餾程重疊度,部分石腦油、常二線餾分進入常一線。為保證柴油品質和常一線重沸器熱源,適當降低常二線抽出量,增大常三線抽出量。為保證減壓塔總體負荷,減一線全部壓入蠟油并增大抽出量。降低減三線抽出量,優化蠟油尾部性質。

(2)對現有柴油加氫裝置進行適當改造[1-3],增加產品出口冷卻器、聚結器、抗氧劑注入設施等改造項目,對原料進行替換調整操作,關小F8101燃料氣控制閥,反應溫度降至350℃,開大反應器底部壓力控制閥,反應壓力降至6.0 MPa,系統壓力降到航煤加氫精制壓力要求,最低負荷按60%運行,進料量最低42 t/h,加工直餾煤油組分。

(3)減一線改為蠟油生產方案后,增加蠟油倒罐頻次,使加氫裂化原料性質實現平穩過渡。適當降低反應溫度及注硫行程,降低反應深度。減一線并入蠟油后,產品分布發生變化,航煤產量升高,及時對航煤品質進行化驗分析,進行相應調整操作。

(4)儲發系統功能改造,新建輸油管道,改造航煤儲罐增加罐儲輸轉能力。

2.2 第二階段

(1)加氫裂化裝置進料增加10×104t催化柴油餾分、18×104t直餾柴油重柴油餾分。裝置進料為催化柴油餾分、直餾柴油重柴油餾分和減壓輕蠟油,加工量提高到120×104t/a。

(2)催化裂化裝置處理量提高至160×104t/a,采用降烯烴技術,將催化原料由減壓重蠟油、脫瀝青油和加氫尾油,改為減壓重蠟油、加氫尾油、脫瀝青油和常壓渣油。同時降低減壓蒸餾和溶劑脫瀝青部分的操作負荷。催化裂化裝置調整操作,適當提高反應溫度、降低柴油餾程至350℃以下,降低催化柴油產量。

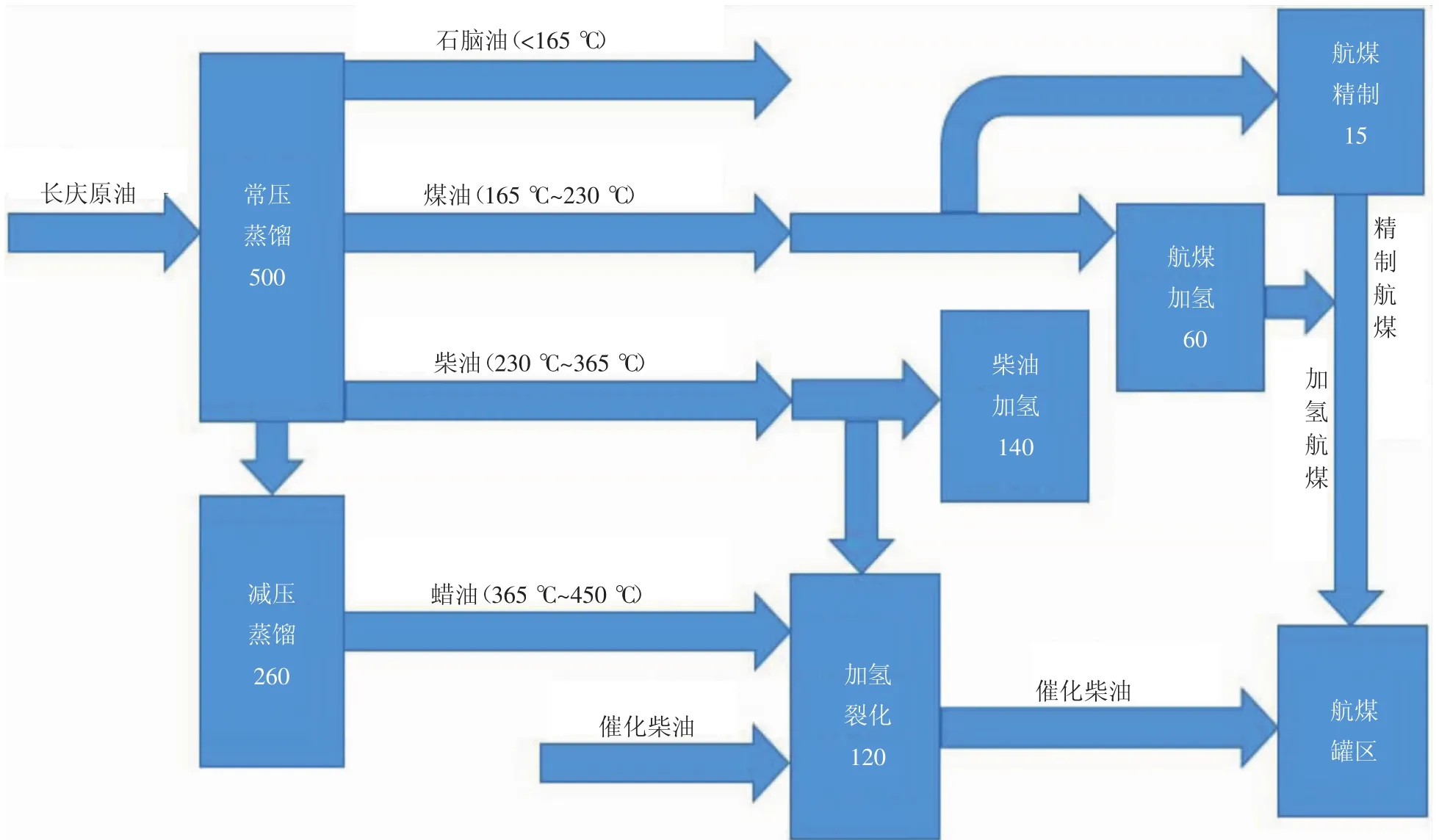

根據公司裝置整體發展規劃方案,優化改造后生產工藝流程(見圖3)。

圖3 航煤優化改造生產工藝流程簡圖

3 優化改造后航煤生產情況

根據國家成品油國VI質量升級要求,2019年1月1日起執行國VI新標準。公司新建及改造裝置的建設施工需在2017-2018年進行,保證2018年底投產,改造后的汽柴煤等產品達到預期標準。公司航煤消量及生產測算(見表3)。

表3 航煤生產情況

4 結論

優化調整常減壓裝置工藝操作,加大常一線收率,增加常一線產量。優化加氫裂化裝置操作,通過摻煉催化柴油和常二線等措施,繼續回收航煤組分。柴油加氫裝置較航煤加氫裝置要求更為苛刻,裝置經過很少的優化改造后,用柴油加氫裝置現有的催化劑,控制好反應壓力、反應溫度和裝置進料,經過操作調整可以產出合格的航煤餾分。結合全廠裝置優化,最大限度的增產航煤,提高高附加值產品收率和綜合商品率,增加公司經濟效益。

[1]龐龍.柴油加氫精制裝置試生產直餾航煤[J].石化技術,2015,(8):18.

[2]何劍英,屈建新.催化重汽油加氫裝置改航煤加氫的生產控制[J].石油化工技術與經濟,2015,31(3):27-28.

[3]董海明,趙德強,李超然.0.6 Mt/a焦化汽柴油加氫裝置的技術改造[J].當代化工,2015,4(9):2158-2161.

TE626.22

A

1673-5285(2017)10-0129-04

10.3969/j.issn.1673-5285.2017.10.034

2017-09-30