渦輪增壓汽油機潤滑油抗磨性臺架評定方法研究

劉小龍,王龍,馬洪亮,張偉光,曲悅,付代良,孫樹博,王雷

(中國石油大連潤滑油研究開發中心,遼寧 大連 116032)

渦輪增壓汽油機潤滑油抗磨性臺架評定方法研究

劉小龍,王龍,馬洪亮,張偉光,曲悅,付代良,孫樹博,王雷

(中國石油大連潤滑油研究開發中心,遼寧 大連 116032)

使用1.8 L渦輪增壓汽油發動機,進行汽油機油低溫抗磨性臺架評定方法的試驗研究。通過參比油試驗,考察渦輪增壓、試驗工況、機油黏度及抗磨劑等因素對機油抗磨特性的影響,開發出針對帶有渦輪增壓裝置汽油發動機的潤滑油抗磨性臺架評定方法。

渦輪增壓;汽油機;抗磨性;臺架試驗

0 引言

隨著汽車技術的不斷發展和節能需求的不斷提高,發動機向著更大功率、更小體積的方向發展,特別是渦輪增壓技術的廣泛應用,導致發動機工作溫度升高,功率密度增大,熱負荷和機械負荷不斷增強,使得對發動機油抗磨損性能的要求越來越高。另一方面發動機節能技術的進一步提高,對使用潤滑油低黏度化的要求也越來越迫切,這使得機油需要具備更強的抗磨減摩特性。近幾年在節能減排的政策推動下,渦輪增壓技術在汽油發動機上全面普及,很多堅守自然吸氣陣營多年的汽車品牌也開始在其量產乘用車上覆蓋渦輪增壓,可見迫于節能的壓力,各汽車廠家也不得不犧牲部分駕駛動力的特性,而進一步照顧發動機熱效率。發動機熱負荷和機械負荷提升的一部分壓力便轉嫁到所使用的潤滑油性能上來,汽油機油除了將面臨熱負荷提升所帶來的抗氧化、清凈性的問題外,還必須像傳統柴油機油一樣應對越發苛刻的抗磨損要求。

從ILSAC GF-5和ACEA 2012規格可以看出,美國或歐洲規格一直以來汽油機臺架試驗均為自然吸氣式發動機,都不帶有渦輪增壓或機械增壓裝置。這些標準汽油機試驗臺架經過多年的發展,穩定性和重復性十分可靠,但是試驗發動機有些技術卻與當前市場上汽油機有些差距,例如渦輪增壓、缸內直噴等。因此帶有這些新技術的試驗發動機臺架及對應各種試驗方法亟待開發。

渦輪增壓發動機具有熱負荷高和機械負荷高的特點,在當前節能趨勢下更具有市場代表性。渦輪增壓技術在汽油機上的應用,使其對潤滑油抗磨性的苛刻度相對提高,特別是在溫度較低的中低速負荷工況下的磨損會更加明顯。本研究選用國產1.8T型渦輪增壓汽油發動機搭建試驗臺架,通過分析影響潤滑油抗磨性的因素,開發用于渦輪增壓汽油機油品的低溫抗磨性臺架評定方法。

1 試驗硬件

1.1試驗發動機

試驗發動機為國產18K4G型增壓汽油機,該發動機為直列四缸、雙頂置凸輪軸結構,采用了廢氣渦輪增壓中冷、多點順序燃油噴射、電控機械式節氣門等多種發動機技術,排放水平為歐Ⅳ標準。發動機外觀及特性指標見圖1。

圖1 國產18K4G型發動機外觀及特性圖

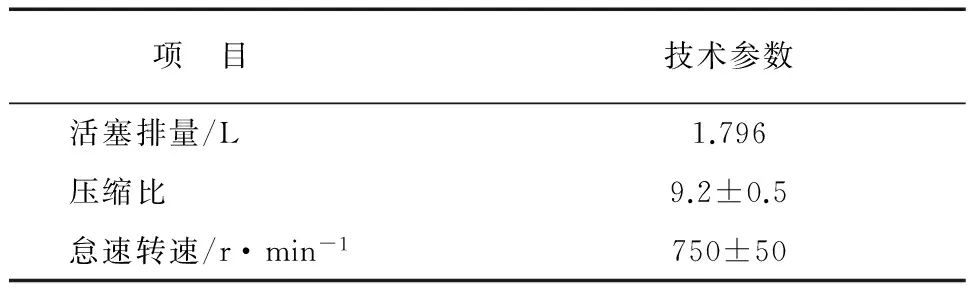

該發動機主要技術參數見表1。

表1 18K4G汽油機主要技術參數

表1(續)

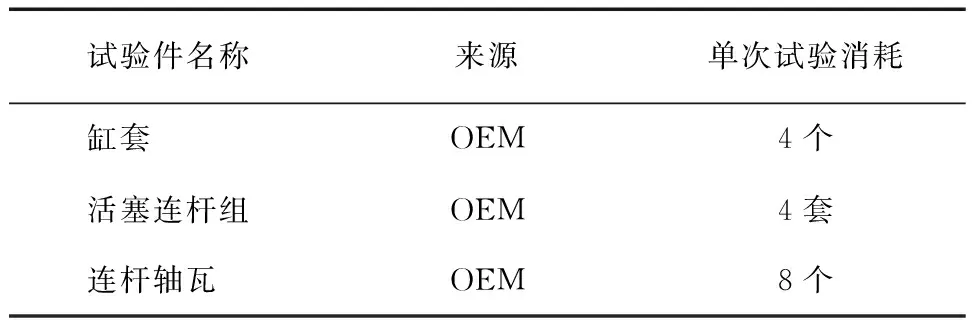

1.2試驗部件

在潤滑油臺架試驗中,試驗件的質量將直接影響到試驗的評定結果,特別是磨損試驗。因此,發動機臺架試驗件質量的穩定性,是保證該試驗臺架開展評定的一項基礎。每次試驗需考察和更換的試驗件主要為做功和磨損部件,每次磨損試驗前需對考察點進行初值測量。該汽油機臺架所需試驗件明細見表2。

表2 發動機試驗件明細

1.3試驗燃料油

為了保證長期、穩定、相同品質的燃料供應,排除由于不同批次燃料差異性帶來的對試驗結果的不確定影響,同時考慮到試驗發動機使用指標要求,該汽油機臺架試驗使用符合GB 17930-2011標準的國Ⅲ97#汽油(無乙醇)作為臺架試驗用燃料油,燃油典型數據及主要技術指標要求見表3。

表3 試驗用燃料油主要技術指標要求

1.4試驗潤滑油

選擇了5種汽油機油進行抗磨損臺架的相關試驗,即選擇參考油作為臺架試驗的校機油,完成臺架的重復性驗證;選擇4種不同技術方案的市售油和研制油分別作為臺架的對比用油,確認臺架是否具有較好的區分性。其中,參考油為滿足ACEA規格中A3/B4級別的5W-40等級潤滑油,其典型數據及主要技術指標要求見表4。市售油1為5W-40油,研制油1為參考油同配方體系的5W-30油,市售油2為5W-20油,研制油2為強化抗磨劑配方的5W-20油技術方案。

表4 試驗用參考油主要技術指標要求

2 試驗工況及控制條件

2.1試驗程序開發

試驗發動機凸輪閥系采用液壓挺柱技術,可自動補償氣門間隙,油壓正常情況下凸輪-挺柱摩擦副磨損并不顯著,試驗對此位置不進行間隙測量和考察。本抗磨性試驗主要針對活塞環-缸套、連桿軸瓦這兩處摩擦副位置進行評價,評價指標為活塞環開口間隙、側向間隙,缸套內徑磨損、連桿軸瓦失重4項測量指標。另外機油中Fe、Al元素含量也需要采樣分析。試驗工況及控制條件開發過程見表5。

表5 低溫抗磨性試驗工況及控制條件開發過程

Test1-3為三次有效重復性考察試驗,其中主要指標活塞環開口間隙磨損量三次試驗分別為15 μm、16 μm、16 μm,相對標準偏差RSD=3.7%,重復性較好。經檢測三次重復性臺架試驗后機油中的Fe/Al元素含量分別為5.5/4.2 μg/g、4.4/2.2 μg/g、5.9/4.4 μg/g,行車試驗結果油樣分析該指標平均值約為5.0/4.3 μg/g的大致相同磨損水平,其余理化指標與行車試驗結果相比也基本接近(行車試驗工況為城市及市郊路況正常交通行駛)。因此,可以認為該低溫抗磨性試驗與行車試驗具有一定的相關性,主要模擬車輛在城市交通擁堵情況下車輛停停開開的發動機低溫低速運行工況或車輛行駛于城市與郊區之間的發動機中速運行工況。

2.2試驗程序

確定低溫抗磨性試驗工況及條件后,需確定主要參數控制精度及試驗各工況的循環方式。低溫抗磨性試驗工況及主要控制參數見表6。

表6 低溫抗磨性試驗工況及主要控制參數

注:此為一個完整試驗共計100h。

正式試驗前需更換新的試驗件和對考察點進行初始值測量,即活塞環、缸套、連桿軸瓦等,并需對發動機進行磨合,磨合后放油更換新的機油濾清器,并加入正式試驗用潤滑油,然后進入正式試驗程序。

3 結果及討論

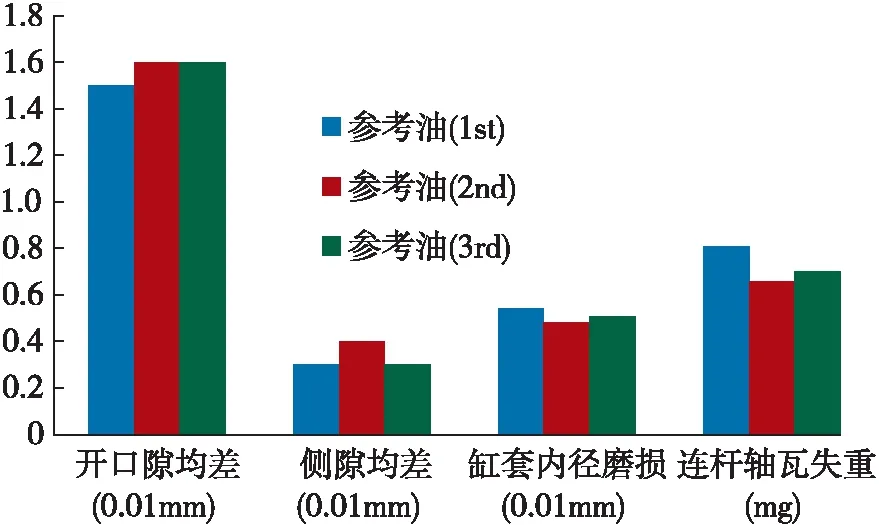

對選用的幾種油在該渦輪增壓汽油機臺架上按照既定方法進行低溫抗磨性試驗,主要根據最終的磨損測量結果考察試驗臺架的重復性和區分性。結果表明,三次參考油重復性試驗后試驗件的各項磨損指標均處在同一水平,主要指標活塞環開口間隙磨損測量結果相近,具有較好的重復性。四次不同技術方案油樣的區分性試驗,試驗后磨損數據差異具有規律性,其中環開口間隙指標的差別相對明顯,表現出臺架試驗對機油不同黏度和抗磨劑感受具有一定的區分性。試驗對比結果見圖2、圖3。

圖2 重復性試驗結果

圖3 區分性試驗結果

從幾種試驗油的區分性結果分析,相同配方的30和40黏度油在該發動機上磨損區分不大,市售40黏度油抗磨表現優勢明顯,市售20黏度油磨損明顯增大,研制20黏度油為驗證抗磨劑感受性使配方加劑量過高而不具有產品實際開發意義。綜上表明30和40黏度機油基本可滿足該發動機設計裝配工藝的要求,20黏度機油因HTHS黏度過低不適合該發動機使用或在該臺架進行產品開發。

該試驗臺架1.8T增壓汽油機活塞火力岸高度較低僅為3 mm,且活塞內腔無機油噴射冷卻(歐洲標準臺架試驗活塞火力岸高度為7.5 mm,活塞情況見圖4、圖5),使得活塞頭部熱負荷較大,較高溫度導致活塞頂環與缸套間TDC位置的油膜強度不足以承受邊界潤滑的考驗,因此磨損主要體現在活塞環開口間隙。

圖4 該臺架活塞與標準試驗活塞對比

圖5 標準臺架活塞內腔機油噴射冷卻

另外,根據40 h和100 h試驗油采樣分析表明,前40 h雖然渦輪增壓器未介入工作,發動機機械負荷較低,但發動機和機油由于處在較低的控制溫度工作,磨損情況也相對明顯;后60 h由于渦輪介入使發動機負荷提高,機油溫度和水溫控制也相應升高,此階段的磨損主要與機械負荷和油膜強度有關。

4 結論

(1)渦輪增壓汽油機低溫抗磨性臺架評定方法主要模擬車輛在城市交通擁堵情況下車輛停停開開的發動機低溫低速運行工況或車輛行駛于城市與郊區之間的發動機中速運行工況,與行車試驗結果具有較好的相關性。

(2)該低溫抗磨性臺架評定方法對相同試驗油具有較好的重復性,對不同黏度和抗磨劑配方汽油機油的抗磨損水平具有較好的區分能力。

(3)該臺架適用于開發和評價xW-30或xW-40黏度等級不同抗磨劑方案的潤滑油,該發動機設計和裝配工藝不適合xW-20黏度油品的使用和開發。

(4)渦輪增壓汽油機相對機械負荷較高,對油品抗磨性的評價比標準臺架的自然吸氣式發動機苛刻度較高。影響機油抗磨性的因素除與機械負荷有關外,還與機油工況溫度、油膜強度、抗磨劑選用等有直接關系。

[1] GB/T 18297-2001 汽車發動機性能試驗方法[S].

[2] CEC L-38-94 Gasoline Engine Valve Train Scuffing Test[S].

[3] CRC Manual No.20[S].

[4] ACEA European Oil Sequences 2012[S].

Research on the Bench Test Method of Wear Resistance for Turbocharging Gasoline Engine Oil

LIU Xiao-long, WANG Long, MA Hong-liang, ZHANG Wei-guang, QU Yue, FU Dai-liang, SUN Shu-bo, WANG Lei

(PetroChina Dalian Lubricating Oil R&D Institute, Dalian 116032, China)

With 1.8 L turbocharging gasoline engine, a bench test method of oil wear resistance at low temperature was researched.By the reference oil test, the effects of turbocharging, testing conditions, oil viscosity and antiwear additive on the oil wear resistance were investigated, and the bench test method of oil wear resistance for gasoline engine specially with turbocharging devices was developed.

turbocharging; gasoline engine; wear resistance; bench test

10.19532/j.cnki.cn21-1265/tq.2017.05.012

1002-3119(2017)05-0052-04

TE626.32

A

2017-05-19。

劉小龍,工程師,2006年畢業于西安交通大學熱能與動力工程專業,從事潤滑油評定及油品開發工作。E-mail: liuxiaolong_rhy@petrochina.com.cn