爭循環(huán)經(jīng)濟示范 創(chuàng)綠色發(fā)展標桿

——記云南馳宏鋅鍺股份有限公司

爭循環(huán)經(jīng)濟示范 創(chuàng)綠色發(fā)展標桿

——記云南馳宏鋅鍺股份有限公司

馳宏鋅鍺會澤冶煉廠采用國內(nèi)外先進的鉛、鋅冶煉技術,各項技術指標名列同行業(yè)前茅

云南馳宏鋅鍺股份有限公司(以下簡稱馳宏鋅鍺)成立于2000年7月,是云南冶金集團股份有限公司控股的一家以鉛鋅產(chǎn)業(yè)為主,集地質勘探、采礦、選礦、冶金、化工、深加工、貿(mào)易和科研為一體的國有控股A股上市公司,現(xiàn)有員工10000余人。

馳宏鋅鍺前身為云南會澤鉛鋅礦,成立于1951年,始終專注于鉛鋅探采選冶一體化發(fā)展。一路走來,馳宏鋅鍺現(xiàn)已發(fā)展成為在云南、四川、內(nèi)蒙古、黑龍江、西藏、香港以及加拿大、澳大利亞、玻利維亞等地擁有30余家分(子)公司的集團化、國際化企業(yè),資源品種覆蓋鉛鋅、銅、鉬、金、銀、鍺等多種有色金屬。馳宏鋅鍺資產(chǎn)總額達330余億元,具有年采選產(chǎn)能300萬噸、鉛鋅精煉52.2萬噸、金70千克、銀150噸、鍺30噸,鎘、鉍、銻等稀貴金屬400余噸的綜合生產(chǎn)能力,鉛、鋅、鍺產(chǎn)品產(chǎn)量居國內(nèi)同行業(yè)前列,主要裝備、環(huán)保和工藝技術處于國內(nèi)先進水平。

馳宏鋅鍺積極順應產(chǎn)業(yè)發(fā)展導向,努力發(fā)展綠色循環(huán)經(jīng)濟,構建了“風險地質勘探—礦山無廢開采—冶煉清潔生產(chǎn)—“三廢”循環(huán)利用—稀貴金屬綜合回收—產(chǎn)品精深加工”全產(chǎn)業(yè)鏈發(fā)展模式。企業(yè)具有冶金行業(yè)專業(yè)乙級、建筑行業(yè)專業(yè)丙級資質,擁有“富氧頂吹—側吹還原和奧斯邁特粗鉛熔煉技術”“濕法煉鋅—深度凈化—長周期電積”專有知識產(chǎn)權,“隱伏礦體定位預測方法”“礦山膏體膠結充填采礦技術”等數(shù)十項核心技術,擁有省級實驗研究平臺3個,有效授權專利100余件,30多項成果獲國家和省部級獎勵。企業(yè)于1998年通過ISO 9002質量標準體系認證,2007年通過了中國質量認證中心審核,取得了質量、環(huán)境、職業(yè)健康安全“三標一體”化體系認證,通過“國家AAAA級標準化良好企業(yè)”驗收。“馳宏鋅鍺”牌鉛、鋅均為倫敦LME、上海期交所注冊產(chǎn)品,“馳宏鋅鍺”商標為中國馳名商標。

依托于在綠色發(fā)展之路上的持續(xù)深耕,馳宏鋅鍺先后榮獲全國首批循環(huán)經(jīng)濟試點單位、國家“資源節(jié)約型、環(huán)境友好型”試點企業(yè)、國家綠色礦山試點單位、全國循環(huán)經(jīng)濟工作先進單位、國家清潔生產(chǎn)示范企業(yè)、全國綠化模范單位、中國礦業(yè)國際合作最佳環(huán)保獎等數(shù)百項榮譽稱號。2014年正式通過首批國家循環(huán)經(jīng)濟試點單位驗收。

創(chuàng)新傳統(tǒng)工藝技術,走新型工業(yè)化道路

馳宏鋅鍺堅持走新型工業(yè)化道路,通過自主創(chuàng)新、集成創(chuàng)新和引進消化再創(chuàng)新,成功研究了一大批行業(yè)共性、關鍵性技術并用于生產(chǎn),顯著提高了生產(chǎn)技術和裝備水平。“鋅精礦加壓浸出、長周期電解關鍵技術研究及產(chǎn)業(yè)化”“富氧頂吹—鼓風爐強化還原—大極板、長周期電解煉鉛新工藝及產(chǎn)業(yè)化”兩項科技成果榮獲國家科技進步二等獎。

在采礦方面,馳宏鋅鍺會澤礦山經(jīng)過幾十年的不斷發(fā)展和優(yōu)化,目前采用上向式膏體充填采礦法采礦,該方法有效解決了采礦產(chǎn)生的廢渣、尾砂以及部分水淬渣綜合利用的問題。

馳宏鋅鍺總部

馳宏鋅鍺資源綜合利用公司粗鉛冶煉系統(tǒng)采用國內(nèi)先進的富氧頂吹沉沒氧化熔煉技術,補集鉛精礦中的硫用于制酸

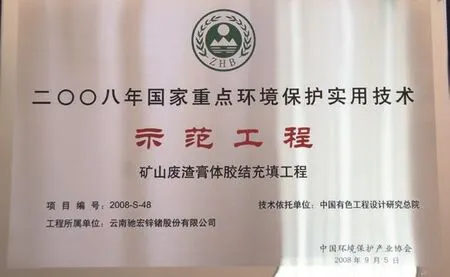

馳宏鋅鍺——膏體充填工程2008年獲國家重點環(huán)境保護實用技術示范工程

在選礦方面,會澤礦山采用“鉛硫異步等可浮—鋅硫混選—分離”的選礦技術,并結合會澤礦山選礦工藝特點,企業(yè)摸索出一套科學合理的選礦廢水回用系統(tǒng),有效解決了礦山選礦廢水產(chǎn)生量大、處置困難、對環(huán)境影響大的問題。

在鉛冶煉方面,會澤冶煉系統(tǒng)采用當前國內(nèi)先進的富氧熔煉+側吹爐液態(tài)高鉛渣直接還原煉鉛技術,還原渣含鉛量降至3%以下,節(jié)能環(huán)保指標行業(yè)領先;呼倫貝爾馳宏冶煉系統(tǒng)選用在奧斯麥特爐內(nèi)氧化+還原煉鉛工藝,其原理同樣基于液態(tài)高鉛渣直接還原煉鉛技術,具有同等先進性。奧斯麥特爐煙氣采用“抽氣—補氣”制酸工藝,尾氣經(jīng)尾氣吸收處理系統(tǒng)后,穩(wěn)定達到國家排放標準。

在鋅冶煉方面,曲靖冶煉系統(tǒng)采用109m2魯奇式沸騰焙燒爐、深度凈化、1.6m2極板長周期電解、自動剝鋅技術,整體工藝技術處于國內(nèi)領先水平;會澤冶煉系統(tǒng)針對氧化鋅煙塵含氟氯較高的特點,增加了多膛爐焙燒脫氟氯、凈化加銅脫氯關鍵技術,選用3.2m2大極板長周期電解,配套引進自動行車、自動剝鋅機等先進裝備,整體工藝更加先進;呼倫貝爾冶煉系統(tǒng)鋅冶煉主體工藝,選用冶金集團擁有自主知識產(chǎn)權的兩段氧壓浸出工藝,氧化鋅煙塵中和除鐵、銅渣除氯、深度凈化、銦銀回收、3.2m2大極板長周期電解,引進自動行車、自動剝鋅技術,整體工藝更加環(huán)保、節(jié)能,綜合回收效果好。

發(fā)展綠色循環(huán)經(jīng)濟,提高資源綜合利用率

(一)礦山固廢、廢水處理處置情況

礦山采用國際先進的膏體充填采礦、廢水綜合循環(huán)利用等先進技術,在“三廢”的綜合利用及防治方面,處于行業(yè)領先水平。

在固體廢棄物綜合利用及防治方面,企業(yè)結合礦山特點,通過技術創(chuàng)新,形成獨具特色的“全尾礦—水淬渣膏體”深井、長距離膏體制備—充填系統(tǒng)。全尾砂膏體充填技術是將選礦尾砂、冶煉水淬渣、水泥通過一定比例制成膏體,充填井下采空區(qū)。其核心技術——深錐濃密制漿在國內(nèi)外礦山充填技術應用中是首例。

全尾砂膏體充填技術具有以下三大技術優(yōu)勢。一是尾礦處理在廠內(nèi)(車間內(nèi))完成,原漿尾礦濃縮的脫水可在廠內(nèi)得到處置,不擴散廢水污染源。二是尾礦膏體濃度高,膏體的重量濃度達到79%~81%,不產(chǎn)生析水,對地下水體(井下充填時)和地表水體(尾礦庫堆貯)不會造成影響。三是尾礦膏體固化體質密、堅硬,近似天然巖體,穩(wěn)定性好,抗?jié)B透能力強,可以防止重金屬等污染物質析出。

在選礦廢水處理綜合利用及防治方面,馳宏鋅鍺會澤礦山采用源頭回用與末端處理回用相結合的方式,對選礦廢水進行綜合利用,同時通過各環(huán)節(jié)的管理控制,最大限度地控制廢水產(chǎn)生量,從而達到廢水源頭控制的目的。

源頭回用:馳宏鋅鍺會澤礦山實施了源頭回用系統(tǒng)改造,通過對選礦流程的全面摸底,確定了部分工藝環(huán)節(jié)用水可實現(xiàn)水循環(huán)使用,該項目每小時可減少80立方米新水補加,全年可減少60萬立方米新水補加,全年可節(jié)約近220萬元取水成本。

末端處理回用:企業(yè)配有一套先進的廢水處理系統(tǒng),采用混凝—沉淀—酸化—吸附—臭氧深度處理的工藝,處理的廢水可滿足選礦生產(chǎn)對水質的要求,實現(xiàn)了選礦廢水完全回用,選礦廢水零排放,生產(chǎn)過程中使用的清水量只用于補充因精礦、膏體帶走的水分和蒸發(fā)損失的水量。該項技術的運用,大大消除了選礦廢水對環(huán)境的壓力,同時降低了使用新水的成本,每年可減少清水用量230萬噸。

(二)冶煉“三廢”處理處置情況

在廢水治理與綜合利用方面,嚴格落實清污分流、分類收集、分質處理回用原則,在源頭減排和末端治理上下足功夫。全廠配套建設了污酸預處理、酸性廢水處理、綜合廢水深度處理回用,以及雨水收集處理、生活污水處理回用等系統(tǒng)。相關系統(tǒng)分別采用兩級“石灰中和-鐵鹽沉降物理化學法工藝”“混凝降硬+多級過濾+超濾+反滲透+蒸發(fā)結晶工藝”“混合絮凝、分級沉淀及強化過濾處理工藝”“地埋式三級A/O生物接觸氧化法工藝”,確保各類廢水均能得到針對性處理和有效回用。該集成式廢水分類處理與綜合利用的模式,整體技術水平達到國內(nèi)行業(yè)先進水平。

會澤冶煉廠粗鉛冶煉系統(tǒng)采用國內(nèi)先進的富氧頂吹沉沒氧化熔煉技術,煙氣送制酸系統(tǒng)制取硫酸

馳宏鋅鍺會澤冶煉廠鋅電解車間采用3.2m2大極板和國外引進的全自動智能吊車,同時配備自動剝鋅機

在廢氣治理與資源化利用方面,針對鉛鋅冶煉廢氣產(chǎn)生源及其特性,主要分為高濃度和低濃度SO2煙氣,以及環(huán)境集煙與揚塵治理三個方面。艾薩爐及沸騰爐冶煉產(chǎn)生的高濃度SO2煙氣,采用國內(nèi)先進的“二轉二吸制酸工藝+尾吸治理”,S元素的利用率達到99.8%以上;煙化爐、還原爐及多膛焙燒爐產(chǎn)生的低濃度SO2煙氣,在分別采用“表冷+布袋除塵”基礎上,集中混氣后采用國內(nèi)首創(chuàng)的“氧化鋅+氨酸法”聯(lián)合脫硫工藝,可產(chǎn)出硫酸銨副產(chǎn)品;針對環(huán)境集煙與揚塵治理,除了物料轉運采用布袋收塵外,冶煉爐窯的環(huán)境集煙采用“旋風收塵+布袋除塵+堿液噴淋”的強化治理流程。據(jù)此,企業(yè)的廢氣排放水平可穩(wěn)定控制在《鉛、鋅工業(yè)污染物排放標準》限值以下,處于國內(nèi)領先水平。

在固廢治理與資源化利用方面,一是充分利用鉛、鋅冶煉互補性強的優(yōu)勢,將鋅濕法冶煉產(chǎn)出的浸出渣、鉛渣、鈷渣等,根據(jù)渣的品質,全部分類返回鉛火法系統(tǒng),回收鉛、鋅、鍺、銀等有價金屬,鉛系統(tǒng)煙化爐揮發(fā)冶煉產(chǎn)生的氧化鋅煙塵又全部作為濕法冶煉的原料,最終產(chǎn)生的一般固廢(水淬渣)可銷售給當?shù)厮鄰S作生產(chǎn)原料。二是對濕法冶煉生產(chǎn)的銅渣等具有下游企業(yè)回收利用價值的,合法外售。三是對水處理產(chǎn)生的暫不具有市場的中和渣,配套建設有高標準、規(guī)范化的危廢填埋庫,確保得到安全、妥善處置。

保證環(huán)境保護投入,自覺承擔社會責任

值得一提的是,目前馳宏鋅鍺擁有“礦山膏體膠結充填采礦技術”核心技術,并已在會澤、彝良礦山成功運用,在行業(yè)內(nèi)率先實現(xiàn)了“全尾礦—水淬渣膏體充填”, 選礦系統(tǒng)產(chǎn)出的全部尾礦和礦山采掘廢石以及部分冶煉系統(tǒng)產(chǎn)出的水淬渣,用于礦山井下充填,不再新建尾礦庫和廢石堆場,坑內(nèi)涌水作為礦山采選生產(chǎn)的主要水源,選礦廠產(chǎn)生的污水通過水處理系統(tǒng)處理后返回供水系統(tǒng)循環(huán)利用。這在全國及全世界的礦山中獨具特色,既充分考慮了生態(tài)環(huán)境保護的需要,又綜合利用了礦石采選過程中產(chǎn)生的廢水、廢渣和冶煉的部分水淬渣,實現(xiàn)了工業(yè)廢棄物的資源化利用,成為國際尾礦環(huán)境安全治理的典范。膏體充填技術是集資源保護、環(huán)境保護、安全生產(chǎn)于一體的國內(nèi)外領先的充填技術。會澤礦山是國內(nèi)第一家成功使用并實現(xiàn)工業(yè)化生產(chǎn)的礦山,經(jīng)過近十年的研究和運用,最終實現(xiàn)了高濃度、長距離(5188 m)膏體自流輸送,其成功應用填補國內(nèi)空白。現(xiàn)膏體充填能力每天可達到600m3,通過將生產(chǎn)過程中產(chǎn)生的廢石、選礦廠產(chǎn)生的尾礦和冶煉系統(tǒng)產(chǎn)生的水淬渣制成膏體,充填至采空區(qū),快速硬化形成高強度的支撐體,既解決了采空區(qū)地表塌陷和采場安全問題,又使采礦過程中的廢石得到資源化利用,解決了礦山千米深度以下的采礦技術難題。膏體充填技術可使礦石回收率提高3%,采礦貧化率降低2%,每年多采礦石1.54萬噸,并減少坑內(nèi)排水、排泥和固體廢物堆存費用,累計產(chǎn)生綜合經(jīng)濟效益近5億元。馳宏鋅鍺可以為國內(nèi)外有色金屬礦山企業(yè)提供尾礦膏體充填系統(tǒng)解決方案。

一直以來,馳宏鋅鍺始終堅持“自覺承擔社會責任,持續(xù)改進環(huán)境保護,綜合循環(huán)利用資源,創(chuàng)建環(huán)境友好企業(yè)”的環(huán)境管理方針,秉承善待自然、和諧發(fā)展的環(huán)保理念,依托環(huán)保技術改造和相關科研項目,積極提升污染防治和生態(tài)保護水平。

多年來,企業(yè)在“三廢”綜合利用、污染物達標排放、節(jié)能減排等方面投入大量資金、人力和物力,僅“十二五”期間,企業(yè)累計投入生態(tài)環(huán)保技術改造資金達3.4億元。

新征程上,馳宏鋅鍺將一如既往地堅持綠色發(fā)展理念,嚴格貫徹落實國家環(huán)境保護法規(guī)政策,繼續(xù)加大環(huán)境保護投入,持續(xù)提升生態(tài)環(huán)境保護水平,為建設美麗中國貢獻力量。