40萬t/a離子膜燒堿項目工藝改進特點

魏占鴻,于鳳剛,馬旻銳

(金川集團股份有限公司化工廠,甘肅 金昌 737100)

40萬t/a離子膜燒堿項目工藝改進特點

魏占鴻,于鳳剛,馬旻銳

(金川集團股份有限公司化工廠,甘肅 金昌 737100)

針對40萬t/a離子膜燒堿(一期)裝置工藝設備運行中存在的問題,研究并采取了相應的解決措施,優化改進了離子膜燒堿(二期)裝置的工藝設計,降低了設備故障率,取得了良好的運行效果。

離子膜燒堿;工藝設計;優化;改進

金川集團股份有限公司化工廠40萬t/a離子膜燒堿項目分2期建設,一期20萬t/a項目于2009年9月正式投產;二期20萬t/a項目于2012年可研、設計。2期均由成達工程咨詢有限公司設計,針對一期裝置工藝設備運行中存在的問題,研究采取相應的解決措施,優化改進了二期裝置的工藝設計,取得了良好的效果[1]。

1 鹽水工序

1.1 鹽庫及化鹽池

針對一期密閉廠房冬季易產生蒸汽造成設備腐蝕的問題,二期采用半敞開式,設計了屋脊通風器。因一期化鹽池易積泥、利用效率不高及布水偏流等問題,二期化鹽設置3個半地下式化鹽池,并將化鹽池由一期2臺6 000×8 000 mm改為3臺4 000×6 000 mm,適當縮小化鹽池的截面積、提高水流比,有利于鏟運機上鹽,化鹽池內鹽泥隨鹽水一同流出。二期布水管采用“日”型均布,每根布水管安裝菌帽,有效防止鹽泥進入布水管內造成堵塞,降低化鹽效率,還便于生產運行、檢修和維護,提高了對原鹽的適應能力。

1.2 化學品庫及精制劑配置

(1)一期化學品溶解采用地下溶解槽,存在輸送泵上液不暢、溶解槽效率低等問題。

(2)二期對一期裝置進行了改造。將一期3個溶解槽改為4 000×4 800×2 200 mm地下溶解池,分別配置機械攪拌、碳酸鈉池頂部增設吸塵裝置,改善了環境。溶解池采用瓷磚防腐、頂部封閉,池內設計了風管攪拌和蒸汽加熱,采用“離心泵+自引罐”輸送,提升了化學品試劑的溶解效率。

(3)將現有亞硫酸鈉、三氯化鐵儲罐改為2臺5 000×6 000 mm不銹鋼碳酸鈉儲罐,其中三氯化鐵為PVC/FRP儲罐。

1.3 鹽水過濾及預處理器

(1)一次鹽水采用“預處理+膜過濾”工藝。因使用3個產地的原鹽,鈣鎂、硫酸根等雜質含量相對高,見表1。對二期項目預處理器的能力及排泥方式進行了技術改造。設計了2臺15 500×18 411 mm的1 924 m3預處理器,鹽水處理能增大到350 m3/h,將原有的渣池和濾液池合并,增大了渣池容積。亞鈉、鹽酸高位槽由6 m3改為13 m3,2期共用。

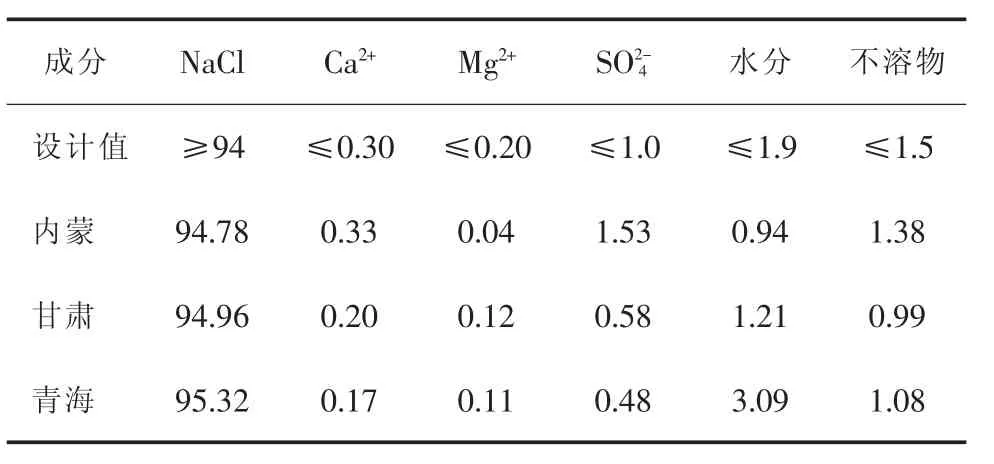

表1 2012年1-12月原鹽質量指標統計表(平均值) %

(2)一期預處理器運行中出現中心筒易積泥、頻繁返混的問題。二期在中心筒設置排泥管,可根據生產需要隨時將中心筒內的積泥外排,在檢修時能使中心筒與預處理器內的液位同時下降,避免了因預處理器排水不當導致內部壓力增加破壞防腐結構。

1.4 渣池的改進

一期渣池室內封閉式設計,存在造成渣池內風管堵塞、泵不上液等現象;二期渣池采用室外敞開、半地上式布置,增大了操作空間,避免渣池內積泥、堵塞風管,解決了自引罐、離心泵因負壓過大而不上液等問題。

1.5 后反應槽的改進

一期后反應槽內碳酸鈉定點加入,存在碳酸鈉分布不均,反應不完全,鹽水過堿量高、試劑消耗大,鹽水中鈣離子階段性超標問題;二期后反應槽的結構、混合形式進行改造,在頂部周圍設置了折流槽,碳酸鈉先經折流槽混合均勻進入后反應槽,在后反應槽下部設置強制循環泵,使鹽水與精制劑充分混合,反應完全,延長了有效反應時間,提高了鈣離子的去除率,降低了過濾精鹽水的過堿量。

2 電解工序

2.1 二次鹽水精制

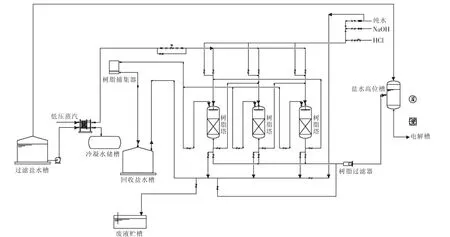

二次鹽水單元設計采用“2+1”樹脂塔工藝流程,兩塔串聯,一塔再生,由DCS實現自動切換運行,見圖1。

一期二次鹽水樹脂塔運行中,塔內壓力大導致塔中樹脂破碎量較大,鹽水由樹脂塔直接進入高位槽,樹脂塔出現問題后沒有緩沖能力;二期在樹脂塔后增設了超純鹽水貯槽,鹽水經樹脂塔進入貯槽,再經超純鹽水泵輸送至高位槽,降低了樹脂塔內運行壓力、保證了安全運行。

2.2 電解裝置

電解單元設計8臺高電流密度復極式電解槽,單臺電解槽產能2.5萬t/a,優化了工藝,減少了占地面積,節省了投資。

圖1 二次鹽水工藝流程圖

2.2.1 電解槽壓差調控裝置

在氯氫總管上分別設置2臺差壓變送器,氫氣與氯氣自動調節閥串級控制。與傳統的氯氫壓差控制方式相比,氯氫壓力取值更可靠,通過DCS更真實地獲取氯氫總管的壓差,避免因某個壓力變送器或差壓器信號錯誤而導致系統誤操作,保證系統及時聯鎖停車,提高了運行的可靠性。

2.2.2 電解加酸工藝

一期電解槽加酸與脫氯、樹脂塔再生用酸共用一套加酸裝置,相互影響,導致電解槽加酸流量、脫氯pH值不穩定;二期電解加酸與一期統籌考慮,氯酸鹽分解、樹脂塔再生、脫氯塔與電解槽加酸裝置分開設置,分別設置31%、17%鹽酸貯槽及鹽酸泵。改進后氯酸鹽分解、脫氯塔用酸與樹脂塔再生、電解槽加酸不再相互影響,有效穩定了電解槽的加酸量和脫氯淡鹽水pH值。

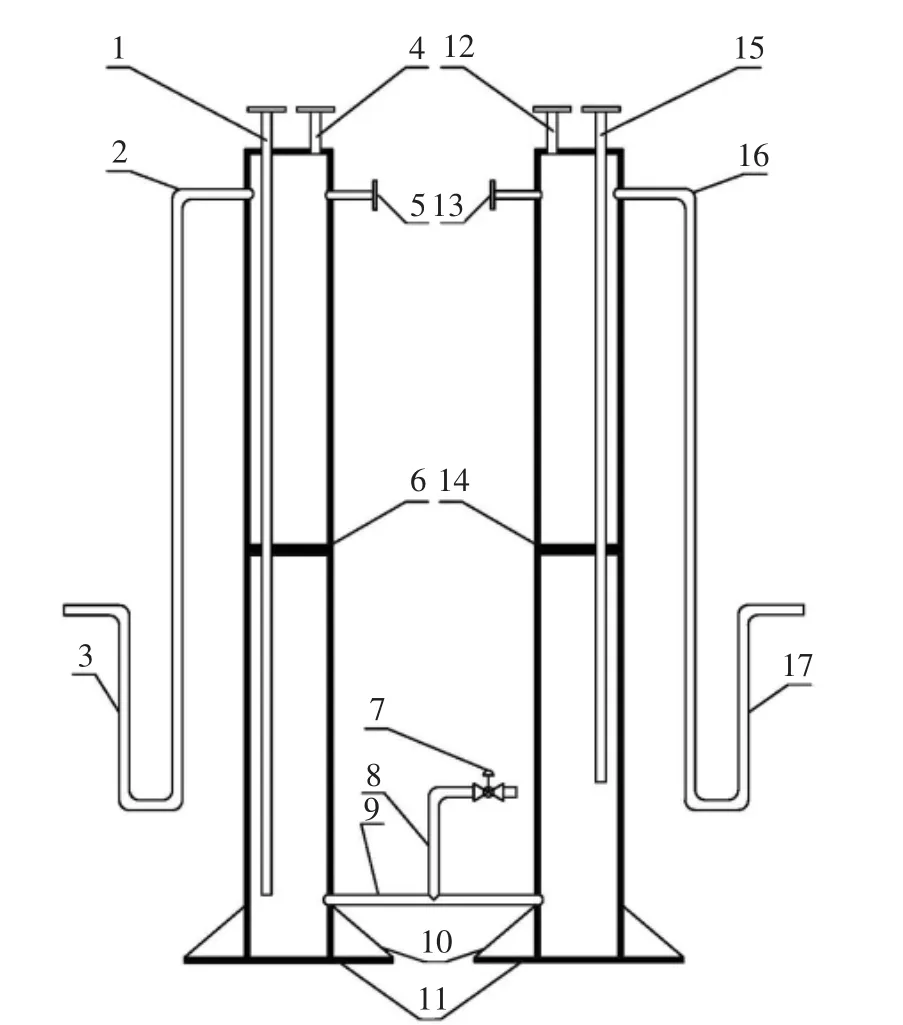

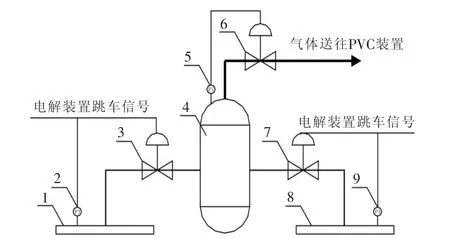

2.2.3 電槽隔離裝置

針對一期單臺電解槽故障需檢修時,隔離過程壓力難以控制的問題,二期設計了一種用于電解槽隔離泄壓的裝置(見圖2),設置隔離電解槽用的氯氣、氫氣泄壓水封,水封注滿水時可以承受與電解槽相同的氣相壓力,氫氣氯氣水封壓差為4 kPa,2臺水封液位可同時下降。當水封氣相與需隔離電解槽連通后,電解槽內陰陽極氣相壓力隨著水封內液位的下降而降低,最終降至平壓。操作過程,電解槽內壓力穩定,不會出現壓力波動,該裝置結構簡單,解決了單臺電解槽隔離對電解裝置的沖擊、損壞難題。

圖2 電解槽隔離裝置工藝原理圖

2.3 正負壓水封

一期電解系統運行中,90%以上的聯鎖停車均由氯氫壓差超標導致;二期在由電解至氯氣處理總管上設置正負壓安全水封,穩定了氯氫壓差,氯氣壓力控制在工藝指標內。

2.4 氯酸鹽分解與氯水系統

一期氯酸鹽分解系統,經淡鹽水循環泵送至板式換熱器加熱到95℃,加酸調節pH值后送至氯酸鹽分解槽,氯水溢流至氯水槽,經氯水泵輸送至脫氯塔內。因氯水槽收集氯氣洗滌、脫氯真空泵冷凝水、陽極循環取樣檢測水,運行中氯水泵常出現氣縛、不上液等,導致氯水槽冒槽等。

二期進行了改造,取消氯水槽,以陽極液排放槽替代氯水槽,并在陽極液排放泵出口增加板式換熱器,對鹽水加溫至90℃后輸送至脫氯塔;將氯酸鹽分解槽和泵分別布置在脫氯框架上下層,避免了泵的氣縛現象。使脫氯塔鹽水溫度保持在88~90℃,提高了脫氯效率,增大了生產檢修時間,解決了輸送泵的氣縛問題。

2.5 陰陽極氣相壓力控制

一期電解陰陽極氣相壓力設計40/44 kPa,當系統高負荷運行時意外跳車,泄壓過程中容易造成較大的正負壓差。二期將陰陽極氣相壓力設計值降低至24/28 kPa,有效減小了意外跳車時造成的正負壓差。

3 脫氯脫硝工序

3.1 脫硝工序

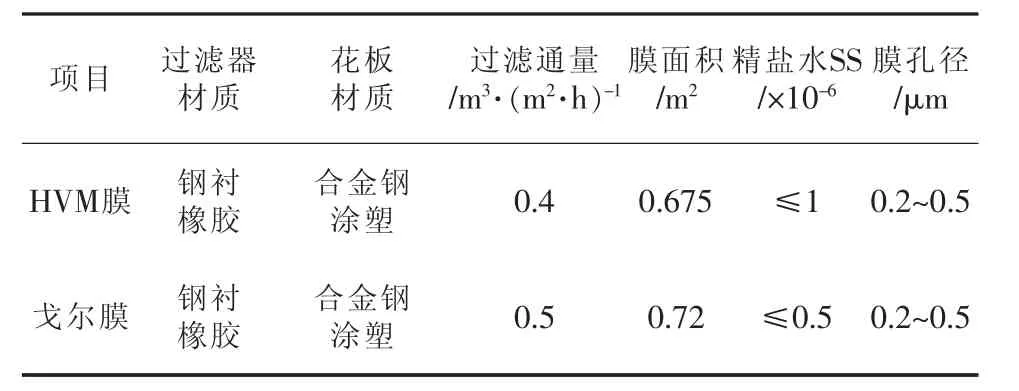

由于一期原鹽硫酸根含量偏高(設計值1.5%),二期選用HVM膜過濾器脫硝工藝,裝置設計能力確定為1 300 kg/h,并將一期淡鹽水引入二期裝置,平衡生產操作,見表2。

表2 HVM膜和戈爾膜過濾器工藝參數比較

二期脫硝改進了調酸工藝。采用活塞計量泵在2個板式換熱器前后經一、二級調酸度,pH值穩定在6,不合格鹽水返回配水,合格鹽水通過膜組件除去硫酸根,在膜組件后加NaOH,使鹽水偏堿性,以防止管道腐蝕,并將沉硝槽設在分離機上方,自壓出料。

3.2 增設活性炭過濾器

一期沒有活性炭過濾裝置,運行中由于鹽水中游離氯、氯酸根超標,導致納濾膜被氧化,降低納濾膜的使用壽命。

經過“二級鈦板換熱器”降溫后的淡鹽水進入活性炭過濾器,經其內部填裝的椰殼濾料(活性炭顆粒),將水中有機物和游離氯吸附,確保淡鹽水余氯不超標,使納濾膜的壽命提高至2年以上。淡鹽水采用機械真空泵脫氯,真空度穩定,脫氯淡鹽水含游離氯≤30 mg/L。

3.3 淡鹽水預處理工藝改進

脫硝淡鹽水預處理與一期相比,一是采用“高位槽+自動閥+流量計”鹽酸、亞硫酸鈉穩定加入工藝,保證壓力穩定;二是采用了兩級加酸調節pH值,實現酸水混配、強制紊流、梯度加酸的功能,pH值調節可控性高;三是增加了二級式余氯去除裝置,利用活性炭、亞硫酸鈉有效去除鹽水中的余氯,防止氧化納濾膜;四是使用膜法透過液和工業冷卻水冷卻鹽水,一級鈦板換熱器利用膜法透過液作為冷源進行交換,一級換熱后的冷鹽水,經過二級鈦板換熱器換熱至工藝溫度,二級換熱的冷源為工業冷卻水,降低能源消耗。

3.4 膜過濾系統

一期脫硝經膜法系統后濃縮液含Na2SO440 g/L。二期設置2級膜過濾系統,脫硝一級膜法濃縮液含Na2SO460 g/L,再經二級濃縮,Na2SO4含量上升至80~100 g/L,濃縮后先定量調節pH值至8,再進入結晶槽,通過冷凍結晶后分離去除,提高富硝鹽水中硫酸鈉濃度。

3.5 富硝鹽水冷凍系統

一期脫硝采用“列管式換熱器+氟壓機”冷凍工藝,結晶設置兌鹵槽與沉硝槽,兌鹵槽內鹽水控制在-3~-5℃。運行中存在列管式換熱器堵塞、腐蝕內漏、熱損失大等問題。

二期脫硝冷凍系統采用“板式換熱器+冷水機組”冷凍工藝,用乙二醇為富硝鹽水降溫。根據板式換熱器內富硝鹽水壓力自動反清洗,保證了換熱效率。

4 氯氫處理工序

4.1 氯氣壓縮機

二期選用德國西門子STC-SH(9-2-VRZ)氯氣壓縮機,氫壓機由原3臺進口改為2臺國產淄博真正空大流量氫氣壓縮機,1開1備。

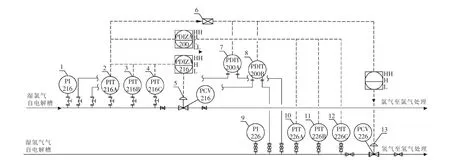

4.2 一二期氯氫系統并網

因離子膜燒堿裝置分2期建設,設計一、二期互為配套PVC裝置送氯氣和氫氣,會引起系統的壓力波動,一套裝置意外跳車可能會引發另一裝置跳車問題。

二期充分考慮一期與二期氯氣和氫氣互為補充和安全穩定并網的方案(見圖3),在2個分配臺出口設置1臺具有快關功能的自動調節閥、兩個分配臺上各設置1臺壓力變送器、2個分配臺之間設置1個緩沖罐、氣體緩沖罐上設置1臺壓力變送器、緩沖罐出口至PVC裝置管道上設置1臺自動閥。氣體分配臺上壓力變送器的取值與氣體分配臺出口調節閥表串級控制,保持分配臺的壓力穩定;電解裝置跳車信號與氣體分配臺出口閥門連鎖控制,電解裝置跳車后,自動調節閥關閉,有效減小因2套系統跳車相互間的影響。

圖3 一二期氯氣和氫氣并網工藝流程圖

5 液氯工序

5.1氯氣液化

二期液氯增加了2臺W-JNZLG16ⅢF125液化機組,2臺液氯? 2 800×13 934/12 200 16MnDR貯槽。

5.2 廢氯氣處理

一期氯氣液化裝置因貯槽尾氣排放管小存在憋壓的安全隱患。二期對液氯貯槽尾氣排放管道由DN50改為DN80,保證液氯貯槽能夠安全泄壓,避免液化槽下液不暢和冒槽事故。

5.3 SIS系統

二期按照國家規范標準,在液氯貯槽的進出口設置緊急切斷閥,并在液氯系統單獨設置SIS控制系統。

6 鹽酸合成工序

二期采用2臺二合一副產蒸汽氯化氫合成爐,副產0.3~0.4 MPa的蒸汽并入燒堿蒸汽管網。在兩級降膜吸收塔后增加了尾氣吸收塔,配置了水力噴射器吸收,生產31%高純鹽酸,每1 t氯化氫氣體可副產低壓壓蒸汽 0.6~0.7 t。

7 液體罐區

7.1 自壓裝車系統

一期液體罐區采用機泵裝車,泵出口壓力大、各個裝車鶴管流量影響泵出口壓力,存在不安全因素。二期將液體罐區燒堿、鹽酸貯槽設計為全自壓裝車系統,泵僅用于酸堿倒罐,提高了酸堿充裝的安全系數,降低了運行成本。

7.2 酸堿應急系統

二期液體罐區設置酸堿應急系統,在液體罐區分別設計1個2 000×2 500×2 500 mm鹽酸、燒堿事故應急池,避免液堿或鹽酸外泄對周邊環境的污染。

8 廢氣處理

二期對原廢氣管道進行了優化配置。一是單獨設置了合成氯氣緩沖罐至廢氣吸收塔、液氯槽車排壓工藝;二是在一二期各工序廢氯氣支管并入總管之前設置了控制閥,以方便任何一套系統故障的應急處理和安全檢修。

9 電氣及儀控系統

9.1 電氣

二期配置2臺2500kVA的干式變壓器,3個I/O站。整流采用KHS-16.5 kA/540 V型整流器,5英寸大功率低損耗整流元件。采用EPS應急電源,EPS充電模塊采用了可冗余的高頻開關電源充電模塊,通過逆變器在事故狀態下向應急負荷供電,保證在一組出現故障時系統照常運行。

9.2 氫氣與氯氣總管自動閥串級控制

氯氣、氫氣總管各設置3臺壓力變送器實現在線檢測,設置2臺氯、氫差壓變送器完成對氯氣、氫氣的差壓值實時測量。與傳統的控制相比,該方式氯氫壓力取值更準確、可靠,通過DCS系統比較取值后,避免了某個信號錯誤而導致系統的誤動作,確保離子膜燒堿裝置的安全穩定運行。控制方式見圖4。

圖4 氯氫總管壓力工藝控制原理圖

10 結論

40 kt/a離子膜燒堿二期項目在一期基礎上進行了工藝優化改進,電解采用8臺2.5萬t/aNBZ-2.7膜極距電解槽,噸堿直流電耗降低約60 kW·h,合成采用副產蒸汽的二合一氯化氫合成爐,利用反應熱副產蒸汽,降低了蒸汽和循環水的消耗;氯氫處理選擇大型氫氣壓縮機,氫氣壓縮機數量從3臺減少到2臺,簡化了工藝流程,采用三效逆流降膜蒸發工藝生產50%液堿,項目工藝先進,產品質量好,能耗低,運行故障率低,取得了良好的效果。

[1]姜錦.40萬t/a離子膜燒堿(二期)項目整流機組技術方案.中國氯堿,2017,2:9-10.

Characteristics of process improvement about project of 400 kt/a ion-exchange-membrane caustic soda

WEi Zhan-hong, YU Feng-gang,MA Min-rui

(Jinchuan Group Co.,Ltd.,Jinchang 737100, China)

According to 400 kt/a ion-exchange-membrane caustic soda(first phase)existing in the operation of process equipment,research and take the corresponding solution measures,optimize and improve the process design of device about ion-exchange-membrane caustic soda (the second phase),reduce the equipment failure rate,obtain a good running effect.

ion-exchange-membrane caustic soda;process design;optimization;improvement

TQ114.26

B

1009-1785(2017)10-0003-05

2017-05-10