鮮切蔬菜加工中HACCP體系的構建

王 輝,羅季陽,張文杰,王 燕,李 寧

鮮切蔬菜加工中HACCP體系的構建

王 輝1,羅季陽2,張文杰3,王 燕1,李 寧1

(1.東營出入境檢驗檢疫局,山東東營 257091;2.中國檢驗檢疫科學研究院,北京 100029;3.隴東學院生命科學與技術學院,甘肅慶陽 745000)

闡述了HACCP的原理,并將其應用到鮮切蔬菜加工中,進行危害分析確定關鍵控制點,建立關鍵限值、監控程序、糾偏措施、驗證和記錄程序,從而為HACCP體系在鮮切蔬菜加工中的應用提供理論依據。

HACCP;鮮切果蔬;關鍵控制點

HACCP是Hazard Analysis&Critical Control Point的縮寫,即危害分析與關鍵控制點,它運用食品工藝學、微生物學、化學和質量控制等學科的原理與方法,對在食品加工工藝中可能發生的危害進行危險性評價,進而采取控制的一種以預防食品安全為基礎的生產、質量控制的保證體系[1]。1971年,HACCP體系由美國Pillsbury公司首次提出。1973年,在低酸及酸性罐頭食品加工中應用[2]。20世紀90年代,HACCP體系由原國家進出口商品檢驗局引入我國,并應用于出口食品生產企業中。

1 HACCP體系的基本原理

HACCP體系是由危害分析(Hazard Analysis,HA)和關鍵控制點(Critical Control Point,CCP) 2個部分組成,包括7個基本原理:①進行危害分析(HA):首先要找出產品加工過程中的潛在危害,然后確定這些潛在危害中可能發生的顯著危害,并對顯著危害采取預防措施,危害分析是建立HACCP體系的基礎;②確定關鍵控制點(CCP):是對危害有效控制的加工點、步驟或工序,使一個潛在的危害被預防、消除或減少到可以接受的程度;③建立關鍵限值:對每一個關鍵控制點的預防措施確定關鍵限值;④建立監控程序:建立包括監控對象,監控方法、監控頻率和監控人員等內容的程序并執行,以確定產品加工過程符合關鍵限值;⑤建立糾偏措施:當發生關鍵限值偏離時,應采取糾偏措施,以確保關鍵控制點處于受控之中;⑥建立HACCP的驗證程序:對監控效果進行評估、總結,驗證HACCP計劃是否有效運行,并對現行的HACCP體系進行修訂,以確保體系的持續改進;⑦建立記錄并保持記錄的程序:保存HACCP系統實施過程的記錄,包括HACCP計劃和支持性文件,監控記錄,糾正措施記錄,驗證記錄。

2 鮮切蔬菜加工中HACCP體系的構建

2.1 健全和完善基礎性規章和計劃

內容包括良好操作規范(GMP)、衛生標準操作程序(SSOP)、測量設備維修、檢定或校準程序、采購程序、人員教育培訓計劃、產品追溯與召回計劃等。

2.2 完成HACCP體系的預備步驟

2.2.1 組建HACCP工作小組,落實成員職責

由公司分管生產的副總牽頭成立,小組成員由來自生產、質控、研發、檢驗、維修、采購、倉儲和物流等各個部門的人員代表組成;小組成員必須經過GMP、SSOP、HACCP等內容培訓,具備建立、實施食品安全管理體系所需的知識與能力。

HACCP工作小組的職責如下:負責編寫HACCP體系的前提計劃;對鮮切蔬菜的生產工藝流程進行危害分析,確定關鍵控制點與關鍵限值,制訂對應的計劃;監督HACCP計劃的實施;對參與HACCP體系運行的人員進行培訓;驗證體系運行;修訂HACCP計劃。

2.2.2 產品描述

目前,有約70%的城鎮居民對家政服務有需求,市場潛力巨大,國內各大中城市對家政服務需求的崗位約500萬至1200萬個。估計目前空缺的崗位占總需求量的40%左右,而且總需求量還在不斷增長中。在發達國家中從事第三產業的人員已占全部從業人員的60%~70%。

鮮切蔬菜,以無公害蔬菜為原料,經預處理、清洗(消毒)、切割、殺菌、脫水和稱量包裝后,得到以塑料袋真空包裝的,須在1~4℃條件下貯藏、運輸、銷售的蔬菜產品。

2.2.3 描述產品預期用途和消費人群

鮮切蔬菜主要供應給各大超市,以直接食用或加熱后食用為主,開袋后需及時食用(使用) 或注意保持冷藏狀態;消費人群為一般大眾。

2.2.4 繪制加工工藝流程圖

原料驗收→原料貯藏(預冷) →預處理→清洗→殺菌→切割→殺菌→脫水→分選、稱質量、包裝→金屬檢測→裝箱→貯存、運輸發貨。

2.2.5 驗證流程圖

現場審查應確定實際操作過程與流程圖各工藝是否一致。

2.3 HACCP體系的建立

2.3.1 進行危害分析及確定關鍵控制點

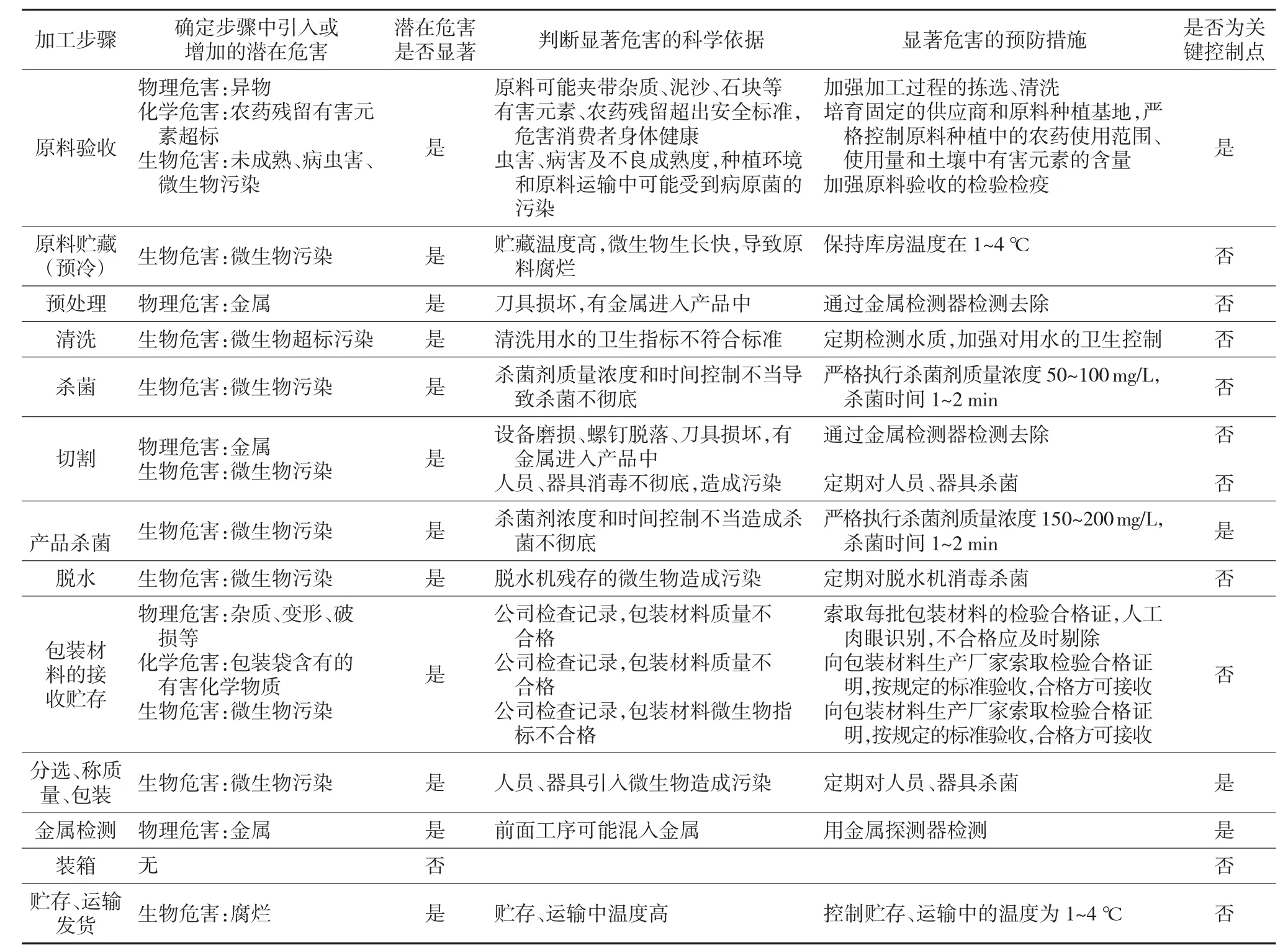

以鮮切蔬菜加工工藝流程為研究對象,進行生物、化學、物理危害分析,并判定關鍵控制點。

鮮切蔬菜加工危害分析見表1。

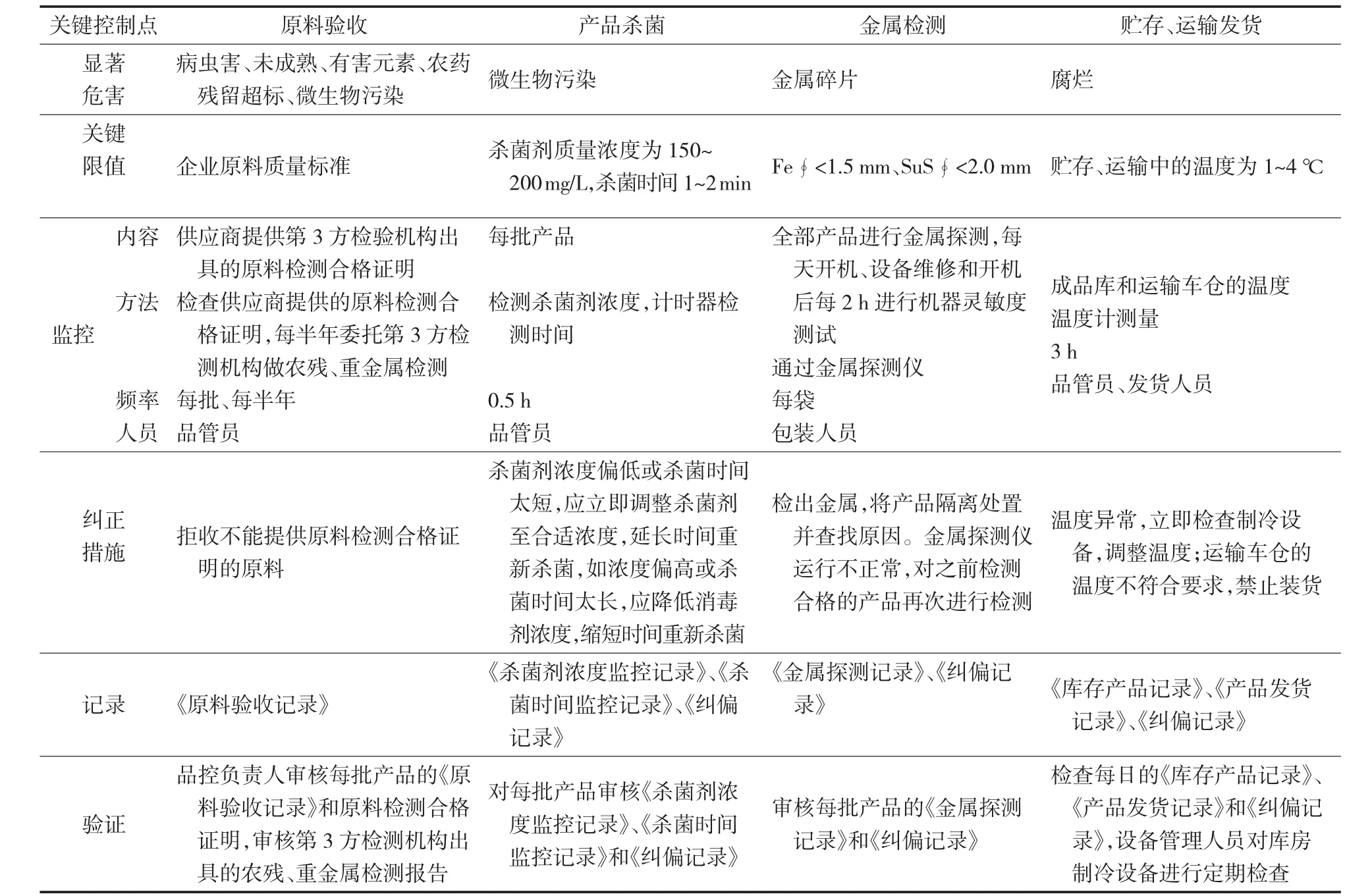

2.3.2 關鍵限值的確定、監控措施及糾偏措施

表1 鮮切蔬菜加工危害分析

(1)原料驗收。原料的病蟲害、未成熟、微生物、異物、農殘和有害元素指標等應符合企業原料標準,供應商能夠提供第3方檢驗機構出具的原料檢驗合格證明,對不符合上述要求的原料拒收,每半年隨機抽檢供方的原料,委托第3方檢測機構進行農殘、重金屬檢測。

(2) 產品殺菌。控制消毒劑質量濃度為150~200 mg/L,殺菌時間1~2 min。每隔0.5 h檢測消毒劑的濃度和殺菌時間,如果消毒劑濃度偏低或殺菌時間太短,應立即調整至150~200 mg/L,延長時間重新殺菌;如質量濃度偏高或殺菌時間太長,應降低消毒劑質量濃度,縮短時間重新殺菌。

(3) 金屬檢測。Fe∮<1.5 mm,SuS∮<2.0 mm,每袋產品全部進行金屬檢測,檢出金屬的產品進行隔離處置并查找原因。當金屬檢測儀不能正常工作時,應立即對其維修,當正常工作后,對之前檢測合格的產品再次進行檢測,每隔2 h用標準模塊對金屬檢測器作靈敏測試。

(4)貯存、運輸發貨。嚴格控制貯存、運輸中的溫度為1~4℃。每3 h對成品庫的溫度進行測量,如果溫度異常,立即檢查制冷設備,調整溫度,對運輸車輛的溫度進行監測,達不到溫度要求的禁止裝貨。

2.3.3 HACCP體系的記錄保存程序和驗證程序

記錄包括原料驗收、貯藏(預冷)、預處理、殺菌、切割、產品殺菌、分選、稱質量、包裝、金屬檢測、貯存、運輸發貨等記錄,以及監控記錄、糾正措施記錄、驗證記錄。

2.3.4 建立HACCP計劃表

鮮切蔬菜HACCP計劃見表2。

表2 鮮切蔬菜HACCP計劃

3 結論

HACCP作為保證食品安全的預防性體系,其主要特點是提前預防,把質量控制方式由傳統的最終產品檢驗轉變為加工過程中的各環節監控,進而保證食品安全衛生。通過對鮮切蔬菜加工工藝進行危害分析,原料驗收、產品殺菌、金屬檢測、貯存、運輸發貨是鮮切蔬菜加工中的關鍵控制點,HACCP體系應用到鮮切蔬菜的加工中完全可行。

[1]陳功,于文華,徐德瓊,等.凈菜加工技術 [M].北京:中國輕工業出版社,2005:269-293.

[2]夏斌,錢和.食品加工中的安全控制 [M].北京:中國輕工業出版社,2011:196.

[3]葉興乾.果品蔬菜加工工藝學 [M].北京:中國農業出版社,2002:242.◇

Construction of Haccp System in the Production of Freesh-cut Vegetables

WANG Hui1,LUO Jiyang2,ZHANG Wenjie3,WANG Yan1,LI Ning1

(1.Dongying Entry-Exit Inspection and Quarantine Buerau,Dongying,Shandong 257091,China;2.Chinese Academy of Inspection and Quarantine,Beijing 100029,China;3.College of Life Science Technology,Longdong University,Qingyang,Gansu 745000,China)

The principle of HACCP was expounded,the application of HACCP system in the production of Fresh-cut Vegetables was discussed and the hazard factors was analyzed.The critical control point,critical limits,supervise procedure,correct measures,verification procedure and records were also established in order to improve reference to the application system in fresh-cut vegetables processing.

HACCP;fresh-cut vegetables;critical control points

TS255.3

A

10.16693/j.cnki.1671-9646(X).2017.10.049

1671-9646(2017) 10b-0072-03

2017-08-27

王 輝(1982— ),男,碩士,工程師,研究方向為食品檢驗。