A級不燃外墻保溫材料的制備與性能研究

王旭東

(北京市公安消防總隊,北京 100035)

A級不燃外墻保溫材料的制備與性能研究

王旭東

(北京市公安消防總隊,北京 100035)

針對目前我國建筑外墻保溫技術對高性能A級不燃保溫材料的需求,以工業廢料粉煤灰為主要原料,水泥為膠凝材料,利用添加泡沫和水泥固化相結合方法制備粉煤灰基泡沫陶瓷作為保溫材料用于建筑外墻,并且探討了制備條件對樣品表觀密度、導熱系數、彎拉強度及孔隙結構的影響。試驗結果表明,泡沫添加量是制備過程中最為關鍵的因素,為了滿足樣品兼有良好的保溫性能和合適的力學強度,泡沫添加量應該控制在漿料質量的20%~30%之間比較合適。

不燃外墻保溫材料;泡沫陶瓷;導熱系數

0 引言

隨著能源危機的爆發,“節能減排”已經成為我國能否可持續發展的關鍵。為了降低建筑能耗,國內大力推行建筑保溫節能,強制實行公共建筑節能50%和民用建筑節能65%的標準,要求新建建筑要嚴格執行節能標準,現有建筑將逐步實施節能改造。據統計[1],建筑物通過圍欄結構(主要包括門窗、外墻、屋頂和地面等)散失的熱量大約占整個系統熱損失的60%,所以對建筑外墻進行保溫是建筑節能中相當有效的手段之一,其中應用最多的是外墻外保溫技術。

建筑外墻保溫技術中常用的保溫材料主要包括有機和無機兩種類型[2]。有機保溫材料因其隔熱性能好、質輕、施工方便、價格便宜等眾多優點而被廣泛應用,然而有機保溫材料可燃,一旦被點燃會釋放大量的熱量、煙氣和毒性氣體[3],并且會在建筑外墻上迅速蔓延,造成嚴重的火災后果。近年來由外墻保溫材料著火引起的火災事故頻發,其中最嚴重的3起是2009年的央視北配樓火災、2010年的上海靜安公寓火災和2011年的沈陽皇朝萬鑫酒店火災。

目前節能減排是大勢所趨,節能標準也會逐步提高,研發高性能的新型無機外墻保溫材料將成為當前建筑防火和新材料應用領域中的重要科技問題之一。《建筑設計防火規范》(GB 50016—2014)中也明確規定了人員密集場所的建筑、建筑高度大于100 m的住宅建筑以及建筑高度大于50 m的其他建筑要求使用A級不燃保溫材料。

表1為市場上幾種典型保溫材料的導熱系數和燃燒等級,雖然無機保溫材料的保溫性能不如有機保溫材料,但是防火性能優異(A級不燃),而且無機保溫材料的環境友好性和與建筑同壽命的優點也是有機保溫材料無法比擬的。

多孔陶瓷是以孔隙為結構特征的陶瓷材料,由于其具有低密度、低導熱、耐高溫、耐腐蝕、高孔隙和大比表面積等優點而被廣泛應用于過濾器、分離膜、催化劑載體、隔熱隔音材料等領域[4]。多孔陶瓷既具有優良的防火性能也兼有保溫隔熱功能,具有用于建筑外墻保溫的潛在價值。本文將在前人研究成果的基礎上對多孔陶瓷的制備工藝進行優化和改進,以工業廢料粉煤灰為主要原料,水泥為膠凝材料,將添加泡沫和水泥固化相結合方法制備高孔隙率的粉煤灰基泡沫陶瓷用于建筑外墻保溫,并且探究了泡沫添加量對泡沫陶瓷性能的影響,為我國城市建筑火災的防控提供技術支撐。

表1 典型建筑外墻保溫材料的導熱系數和燃燒等級

1 材料與方法

1.1 原料及試劑

本文所用工業廢料的粉煤灰取自某熱電公司,膠凝材料水泥為快硬快凝硫鋁酸鹽水泥,助熔劑來自玻璃廠,分散劑羧甲基纖維素鈉和發泡劑十二烷基硫酸鈉均購自國藥集團化學試劑有限公司,水為蒸餾水。

1.2 樣品制備

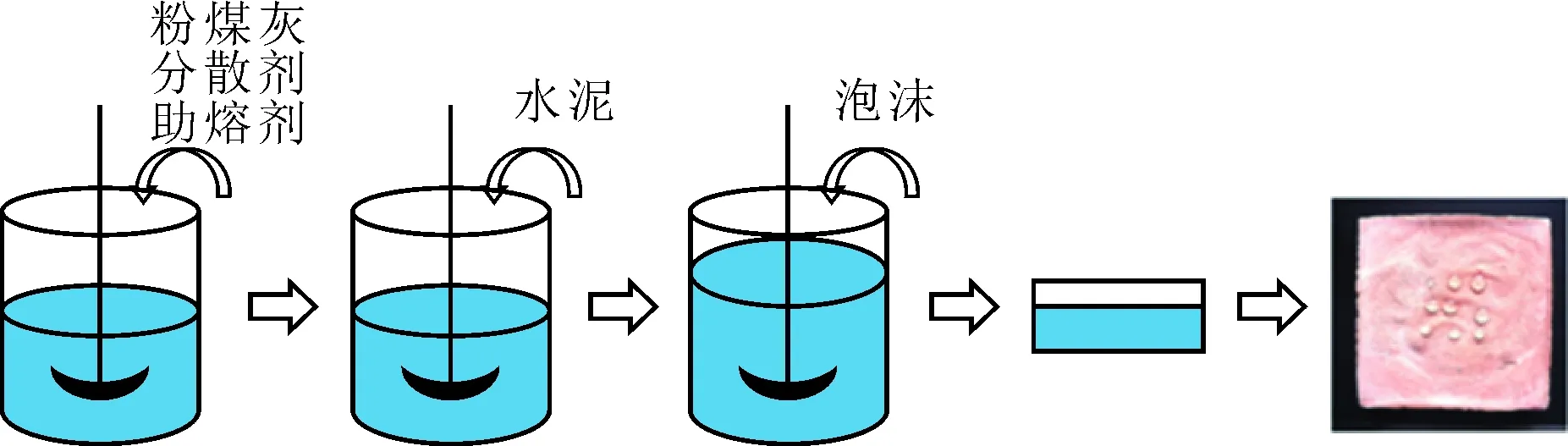

圖1是制備粉煤灰基泡沫陶瓷的流程示意圖,首先將粉煤灰、分散劑和助熔劑加入水中球磨配制成穩定的漿料,然后往漿料中添加雙快硫鋁酸鹽水泥,待分散均勻后,再加入泡沫得到泡沫漿料,接著將泡沫漿料倒入模具中靜置固化得到濕坯,待濕坯脫模后干燥得到坯體,最后將坯體高溫燒結得到粉煤灰基泡沫陶瓷。

圖1 制備粉煤灰基泡沫陶瓷的流程示意圖

1.3 性能測試與表征

表觀密度,按照《無機硬質絕熱制品試驗方法》(GB/T 5486—2008)中的試驗方法,制備100 mm×100 mm×30 mm的樣品,在110 ℃左右溫度下干燥至恒重,稱取質量M(精確至0.1 g),測量長、寬、高三方向上的軸線尺寸l1、l2、l3(精確到0.1 mm),計算得出試塊的體積為V=l1×l2×l3,單位為mm3,表觀密度即為ρ=M/(V×10-3),單位取g·cm-3。

導熱系數,采用瞬態法測量,制備100 mm×100 mm×30 mm的樣品2塊,在DRE-2C導熱系數測試儀上測量樣品的導熱系數。

彎拉強度,按照《無機硬質絕熱制品試驗方法》(GB/T 5486—2008)中的試驗方法制備樣品,尺寸為30 mm×30 mm×30 mm,在Instron-E3000電子動靜態疲勞機中以1 mm·min-1的速度對試件加壓,記錄壓縮變形值直至試件被破壞,記錄載荷值P(N)。試件的強度為σ=P/S(MPa),其中S為受壓面積(mm2)。

孔隙結構分析,將泡沫陶瓷截面清刷干凈后使用Philips-XL 30環境掃描電鏡觀察制備樣品斷面的微觀形貌特征。

2 結果與討論

當多孔陶瓷用于保溫隔熱時,材料的導熱系數將成為一個關鍵參數,一般要求小于0.2 W·m-1·K-1[5]。近年來國內外很多研究者一直嘗試制備超低導熱系數的多孔陶瓷來提升保溫隔熱性能[6-7],其中最常用的方法就是增大材料的孔隙率來達到降低導熱系數的目的。本文中的制備工藝主要是通過添加泡沫來增大濕坯的孔隙率,從而增大泡沫陶瓷的孔隙率,降低其導熱系數,所以為了研究泡沫添加量對樣品性能的影響,每次取一定量50%(文中涉及到的百分比均指質量百分比)固含量的漿料,在添加少量水泥(不大于漿料質量5%)后按漿料的質量百分比加入不同質量的泡沫,最后將干燥后的坯體在1 000 ℃燒結后測試樣品的表觀密度、導熱系數、彎拉強度和微觀形貌。

2.1 泡沫添加量對樣品表觀密度的影響

因為添加泡沫對樣品的孔隙率或者表觀密度的影響最為直接,因此,首先測試了泡沫添加量對泡沫陶瓷表觀密度的影響,結果如圖2所示。

從圖2可以看出,當泡沫添加量從0增加到20%后,表觀密度開始急劇下降,從1.20 g·cm-3到0.28 g·cm-3,之后添加泡沫量增大到60%,表觀密度逐漸平穩降低,從0.28 g·cm-3逐漸降低至0.19 g·cm-3。添加泡沫后泡沫漿料的孔隙率增大,從而減少坯體的表觀密度,進而降低了泡沫陶瓷的表觀密度。

2.2 泡沫添加量對樣品導熱系數的影響

泡沫陶瓷表觀密度的降低將直接導致其導熱系數的下降,結果如圖3所示。由圖3可以看出,樣品導熱系數的下降趨勢和表觀密度基本一致,隨著泡沫添加量的增大,樣品的表觀密度逐漸減小,那么相應的孔隙率逐漸變大,所以樣品的導熱系數隨著樣品的孔隙率增大而減小。當泡沫添加量從0增加到30%,樣品的導熱系數從0.24 W·m-1·K-1迅速減小到0.06 W·m-1·K-1,而泡沫添加量從30%增加到60%,樣品的導熱系數下降并不明顯。

圖2 泡沫添加量對泡沫陶瓷表觀密度的影響

圖3 泡沫添加量對泡沫陶瓷導熱系數的影響

相對于工業保溫,外墻保溫材料對導熱系數的要求更為嚴格,一般要求導熱系數應該小于0.1 W·m-1·K-1。如圖3所示,當泡沫添加量大于等于20%后樣品的導熱系數才小于0.1 W·m-1·K-1,所以該工藝制備滿足外墻保溫所需要的樣品,泡沫的添加量至少要大于20%。

2.3 泡沫添加量對樣品彎拉強度的影響

文獻中指出高孔隙率和納米孔徑可以有效降低材料的導熱系數[8],但是由于外墻保溫材料要求有一定的機械強度,而過高的孔隙率會導致材料力學性能急劇下降,所以通過不斷提高孔隙率來降低多孔陶瓷的導熱系數并不是沒有限度。圖4為泡沫添加量對樣品彎拉強度的影響。

圖4 泡沫添加量對泡沫陶瓷彎拉強度的影響

如圖4所示,隨著泡沫添加量的增大,樣品的彎拉強度是逐漸減小的,從1.80 MPa下降到0.12 MPa。而且,可以發現當泡沫添加量大于30%后,樣品的彎拉強度急劇下降到0.2 MPa以下,很難滿足外墻保溫材料的要求,所以該工藝制備滿足外墻材料使用所需要的樣品,泡沫的添加量不應大于30%。

2.4 泡沫添加量對樣品孔隙結構的影響

通常情況下,泡沫是氣體分散在液固相中的一種分散體系,但是由于作為分散相的氣體的體積分數非常高,該體系為一種熱力學不穩定體系,所以如何形成穩定的泡沫漿料是該制備工藝中最為關鍵的因素,而這其中添加泡沫量對最終樣品的性能起到至關重要的作用。圖5為不同泡沫添加量樣品截面的SEM照片,從圖中可以看出隨著泡沫添加量的增大,漿料的體積變大,黏度變小,泡沫漿料也變得越來越不穩定,表觀現象就是大孔增多,孔壁也逐漸變薄。同時,還可以發現當泡沫添加量大于30%以后出現了大量的破碎孔壁,這樣會影響樣品的力學性能,所以泡沫添加量不宜大于30%。

圖5 不同泡沫添加量樣品截面的SEM照片

綜上,使用添加泡沫法制備粉煤灰基泡沫陶瓷時,泡沫的添加量是最為關鍵的參數,增加泡沫添加量可以提高樣品的孔隙率,降低樣品導熱系數,但是過高的添加量會導致樣品的彎拉強度急劇下降而影響使用。所以,為了保證樣品具有較低的導熱系數和合適的力學性能,泡沫添加量應控制在20%~30%。

3 結論

本文以工業廢料粉煤灰為主要原料,利用添加泡沫和水泥固化相結合方法制備了粉煤灰基泡沫陶瓷,并且研究了泡沫添加量對樣品表觀密度、導熱系數、彎拉強度及孔隙結構的影響規律。試驗結果證明,泡沫添加量應該為漿料質量的20%~30%比較合適,從樣品性能來看,樣品的導熱系數可以達到0.06 W·m-1·K-1,優于市場上大部分無機外墻保溫材料,這說明通過該方法制備A級不燃外墻保溫材料具有一定的市場潛力。

[1] 清華大學建筑節能研究中心.中國建筑節能年度發展研究報告2010[R].北京:中國建筑工業出版社,2010.

[2] JELLE B P.Traditional, state-of-the-art and future thermal building insulation materials and solutions:properties, requirements and possibilities[J].Energy and Buildings,2011,43:2549-2563.

[3] LIANG H H,HO M C.Toxicity characteristics of commercially manufactured insulation materials for building applications in Taiwan[J].Construction and Building Materials,2007,21:1254-1261.

[4] HAMMEL E C,IGHODARO O L R,OKOLI O I.Processing and properties of advanced porous ceramics: an application based review[J].Ceramics International,2014,40:15351-15370.

[5] 陳春滋,朱未禺.保溫絕熱材料與應用技術[M].北京:中國建材工業出版社,2005.

[6] HU L,WANG C A,HUANG Y.Porous yttria-stabilized zirconia ceramics with ultra-low thermal conductivity[J].Journal of Materials Science,2010,45:3242-3246.

[7] YANG F,LI C,LIN Y,et al.Effects of sintering temperature on properties of porous mullite/corundum ceramics[J].Materials Letters,2012,73:36-39.

[8] HONG C Q,HAN J C,ZHANG X H,et al.Novel nanoporous silica aerogel impregnated highly porous ceramics with low thermal conductivity and enhanced mechanical properties[J].Scripta Materialia,2013,68:599-602.

(責任編輯馬龍)

PreparationandPerformanceInvestigationofNon-inflammableThermalInsulationMaterialsforBuilding’sExteriorWall

WANG Xudong

(BeijingFireCorps,Beijing100035,China)

To meet the need of high-performance, non-inflammable thermal insulation materials in the field of building’s exterior wall insulation technology of China, this paper proposes preparing foam ceramics from coal ash with the use of foaming and cement consolidation methods as the thermal insulation material used in exterior wall insulation. An experiment has been conducted to find out the effect of preparation conditions on the apparent density, bending strength, thermal conductivity and pore structure. The experimental results show that foam addition is a key factor in the preparation process, and the foam addition should be controlled between 20% to 30% of the slurry in order to meet the good thermal insulation performance and the appropriate mechanical strength.

non-inflammable thermal insulation material for building exterior wall; foam ceramics; thermal conductivity

2017-07-25

王旭東(1973— ),男,山東龍口人,高級工程師。

D631.6

A

1008-2077(2017)10-0020-04