車用汽油質量升級背景下的芳烴資源優化建議

陳 鑫

(中國石化上海石油化工股份有限公司芳烴部,上海200540)

車用汽油質量升級背景下的芳烴資源優化建議

陳 鑫

(中國石化上海石油化工股份有限公司芳烴部,上海200540)

車用汽油質量升級至ⅥA后,芳烴體積分數降低,將有5%的芳烴組分被擠出汽油池,在不改變現有芳烴裝置規模的前提下,提出優化芳烴資源的建議:通過苯乙烯抽提裝置回收裂解汽油中苯乙烯組分,提高加氫汽油抽提裝置產裂解二甲苯品質,將資源用于對二甲苯生產;為彌補使用裂解二甲苯后,原料的對二甲苯貢獻率略降低的問題,建議使用HAT-300等新型歧化催化劑,提升萘前碳十重組分的加工能力,增產二甲苯;為解決重組分多加工后,重芳烴外售價格低的問題,建議新建重芳烴處理裝置,實現效益最大化。

苯乙烯抽提 芳烴歧化 重芳烴 輕質化 車用汽油

隨著城市中汽車保有量的上升,汽車污染逐漸成為城市空氣污染的主要來源之一。為降低汽車排放,各國均制定了日益嚴格的汽車排放法規。為使汽車尾氣排放達標,主要措施之一是制定嚴格的車用燃料標準,實現燃料清潔化。世界各國并沒有制定統一的清潔燃料標準,不同國家和地區根據經濟和技術發展水平、煉油裝置的結構和不同時期的環保要求,制定不同的清潔燃料標準[1]。車用汽油質量的主要指標包括硫含量、辛烷值、烯烴含量、苯含量、芳烴含量、揮發特性(蒸氣壓)、蒸餾特性以及調合組分和添加劑的要求。對于燃料供應商而言,提供符合國家標準的清潔燃料,是滿足國內環保要求的需要,也是自身生存的需要,更是提高競爭力的需要。

1 車用汽油質量標準

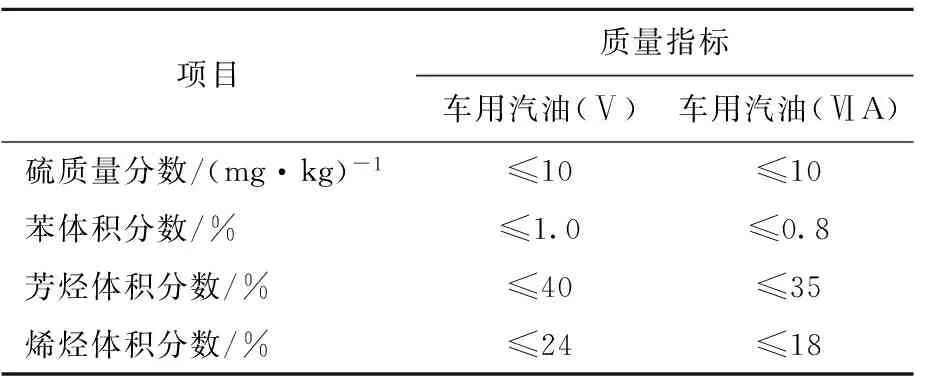

2016年12月23日,國家質量監督檢驗檢疫總局和國家標準化管理委員會發布并實施車用汽油標準GB 17930—2016,標準對車用汽油(Ⅴ)和車用汽油(ⅥA)的質量要求進行了規定,詳見表1。

表1 車用汽油(Ⅴ)和車用汽油(ⅥA)部分質量指標對比

從表1中數據可以看出:車用汽油(ⅥA)標準較Ⅴ標準進一步降低了苯、芳烴和烯烴的體積分數。芳烴體積分數由40%降至35%,在執行車用汽油(ⅥA)標準后,將有大量的芳烴資源從汽油池中被擠出,此部分物料適宜進行芳烴生產。

以中國石化上海石油化工股份公司(以下簡稱上海石化)2016年生產量為例,共計生產92號、95號車用汽油(Ⅴ)2 788.2 kt。在執行車用汽油ⅥA的質量指標后,將富余139.4 kt芳烴資源。

2 現有芳烴資源分析

上海石化煉化一體化具備16 Mt/a原油加工、700 kt/a乙烯、835 kt/a對二甲苯3條產業鏈。對二甲苯產業鏈中,現有2 500 kt/a的連續重整裝置、843 kt/a的芳烴抽提裝置、1 710 kt/a的甲苯歧化及烷基化裝置、3 590 kt/a的異構化裝置、835 kt/a對二甲苯的吸附分離裝置,其中235 kt/a對二甲苯的芳烴聯合裝置2016年處于經營性停車狀態。同時還擁有總處理量500 kt/a的汽油加氫裝置和處理量420 kt/a的加氫汽油抽提裝置。

2.1調合汽油資源分析

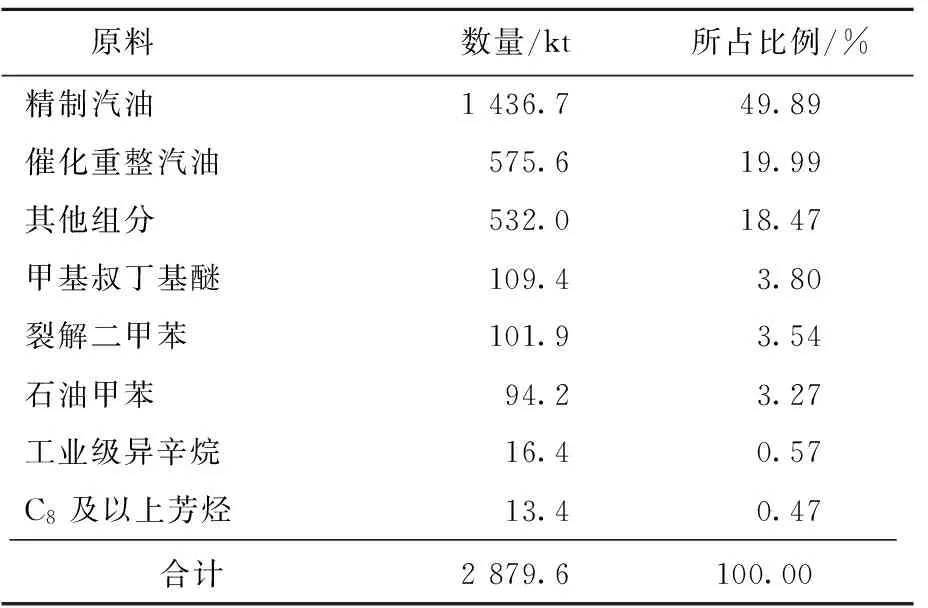

2016年生產2 788.2 kt 92號、95號車用汽油(Ⅴ)和90.5 kt 98號汽油,主要組成如表2所示。

表2 汽油調合組分

表2數據表明:在汽油調合組分中,裂解二甲苯和碳八以上芳烴組分較為適宜用作對二甲苯的生產,合計115.3 kt。按車用汽油(ⅥA)的質量指標,富余的139.4 kt芳烴資源,在不新增、不改變目前裝置的前提下,可由二甲苯、碳八以上芳烴、甲苯組分負責擠出平衡,其中裂解二甲苯為上海石化自產和上海賽科石油化工有限責任公司供應組成,碳八以上芳烴從重整油分離裝置抽出,可直接停止抽出供芳烴聯合裝置使用。

2.2芳烴聯合裝置資源分析

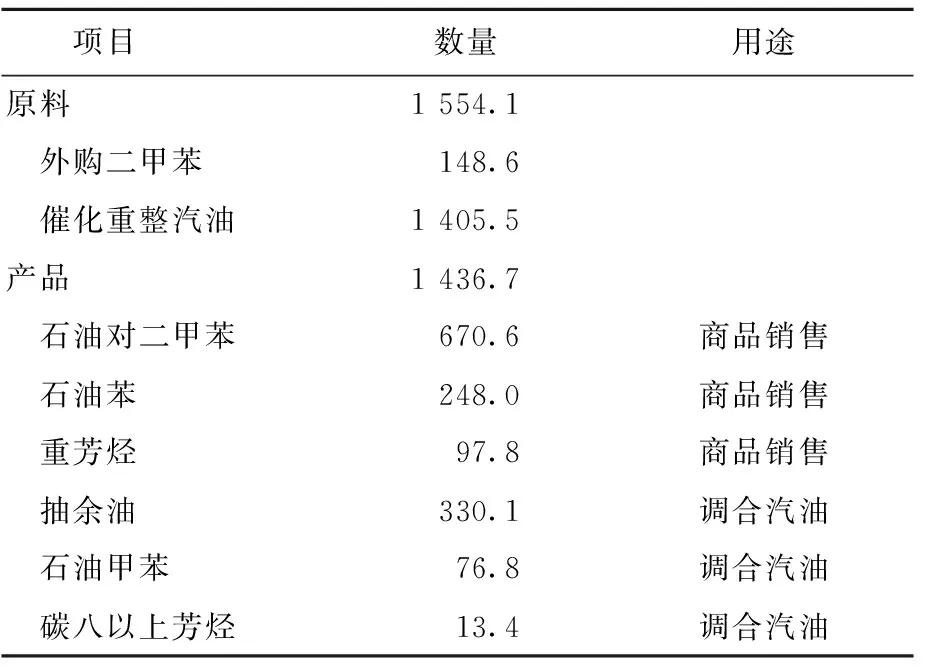

上海石化連續重整裝置設計規模為2 500 kt/a重石腦油,2016年加工重石腦油2 324.2 kt,共計產生催化重整汽油(碳六及以上餾分)1 981.1 kt,其中1 405.5 kt用作生產芳烴(見表3)。

表3 芳烴聯合裝置液相原料與產品 kt

表3數據表明:目前有重芳烴、甲苯、碳八以上芳烴資源未完全作芳烴生產資源,共計188.0 kt。

現階段歧化裝置設計負荷1 130 kt/a,2016年實際運行負荷約96%,尚有富余能力,這部分能力應在催化劑允許的情況下,用于處理更多的碳九及以上芳烴組分,以便生產更多的對二甲苯。

2.3廠內其他芳烴資源分析

上海石化加氫汽油抽提裝置設計規模為處理420 kt/a加氫汽油。2016年加工加氫汽油282.0 kt,產出甲苯59.5 kt(其中42.1 kt作商品銷售、17.4 kt作調合汽油)、裂解二甲苯40.4 kt(全部作調合汽油)。此裂解二甲苯中,碳八芳烴質量分數92.61%,乙苯質量分數51.91%,除去乙苯組分,則對二甲苯/二甲苯為0.23,是生產對二甲苯的優質原料。

3 芳烴資源優化建議

3.1新建苯乙烯抽提裝置,提升裂解二甲苯品質

乙烯裝置以石腦油為原料時,副產裂解汽油中含質量分數為3%~5%的苯乙烯。以上海石化為例,現有加工流程為裂解汽油經汽油加氫裝置、加氫汽油抽提裝置加工,裂解汽油中的苯乙烯組分加氫后生成乙苯,隨抽提裝置的裂解二甲苯餾出。因裂解二甲苯中乙苯含量高,降低了二甲苯的品質,目前作汽油調合組分,造成相當數量苯乙烯資源的浪費。2016年裂解汽油產量為306.0 kt,其中苯乙烯質量分數為4.76%,總量為14.6 kt。

裂解汽油抽提蒸餾分離苯乙烯工藝包括原料預處理、抽提蒸餾和苯乙烯精制。預處理部分從裂解汽油中切出C8餾分進行加氫除去苯乙炔后,得到合格的抽提蒸餾進料。抽提部分包括抽提蒸餾、溶劑回收、溶劑再生等。經過抽提精餾,在抽提蒸餾塔塔頂得到C8芳烴并送出裝置,塔底富溶劑進入溶劑回收塔實現溶劑和粗苯乙烯的分離、溶劑循環,粗苯乙烯送至脫色精制單元。脫色精制單元的作用是脫掉粗苯乙烯的顏色,獲得聚合級苯乙烯產品[2]。

中國石油化工股份有限公司石油化工科學研究院(RIPP)與廣東新華粵石化股份有限公司(簡稱新華粵石化)合作,進行了相關工藝包開發及工業試驗,開發了具有自主知識產權的裂解汽油苯乙烯抽提成套技術(STED),該工藝具有如下特點:(1)采用環丁砜復合溶劑,該溶劑具有對苯乙烯和鄰二甲苯選擇性高、對苯乙烯阻聚效果好的特點;(2)采用適宜的阻聚劑作為STED工藝的阻聚劑,可有效緩解分離過程中的聚合問題。(3)采用反萃取技術凈化溶劑,可以有效去除在溶劑中累積的苯乙烯聚合物,保證裝置長周期運行;(4)采用濃硝酸作為脫色劑,經過脫色精制,苯乙烯色度小于10號,純度達到99.80%;(5)工業應用的STED裝置其苯乙烯的回收率達到94.3%。

此項技術在新華粵石化首次工業應用,建成30 kt/a苯乙烯抽提裝置。新華粵石化STED裝置于2011年4月完工,2011年5月23日正式投料,經過調整,開車一次成功,苯乙烯產品純度達到99.85%。2012年2月11—14日,新華粵石化對裝置進行了72 h性能考核,標定期間苯乙烯產品純度達到99.87%,苯乙烯產品的所有質量指標均達到設計值和國標優級品要求。苯乙烯總收率為94.3%,其中抽提部分苯乙烯收率為98.3%,達到并超過裝置的保證值;抽余油中苯乙烯質量分數為0.92%,環丁砜質量分數為2 μg/g,都達到裝置設計值要求。

經計算,2016年上海石化加工282.0 kt加氫汽油(苯乙烯質量分數為4.76%),可回收苯乙烯12.7 kt。同時,可降低裂解二甲苯中的乙苯質量分數,提升了裂解二甲苯品質,使其更適宜于生產對二甲苯。

3.2使用新型歧化催化劑,提升重組分加工能力

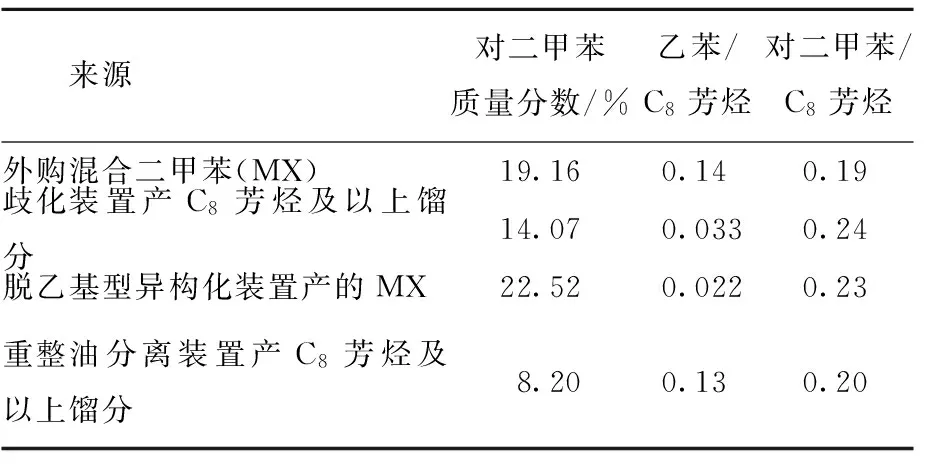

2016年企業的二甲苯來源見表4。

表4 二甲苯來源

從表4中可以看出:歧化裝置、脫乙基型異構化裝置產的MX質量明顯優于外購MX質量,且外購MX補入脫乙基型異構化裝置,乙苯轉化為苯,造成外購MX的對二甲苯生產貢獻率降低。

汽油調合組分中裂解二甲苯為上海石化自產和上海賽科石油化工有限責任公司供應組成,通過苯乙烯抽提裝置降低了自產裂解二甲苯中的乙苯質量分數,但整體上該組分仍具有乙苯質量分數較高的特點。將此股物料做芳烴原料后,該物料的對二甲苯生產貢獻率略低,可通過歧化裝置多加工重芳烴等重質組分,增產優質二甲苯,提高對二甲苯生產貢獻率。

重芳烴是指在石油和煤加工過程中副產的C9以上芳烴,其主要來源有以下5種[3]:煉油廠催化重整裝置副產C9重芳烴;滌綸原料廠寬餾分催化重整裝置副產C10重芳烴;乙烯裝置副產C9或C10重芳烴;乙烯裝置副產乙烯焦油;煤高溫煉焦副產重芳烴-煤焦油。隨著煉油能力的增加,百萬噸級大型乙烯生產基地的建設和芳烴聯合裝置的大型化,重芳烴產量將大幅度提高[4]。

芳烴聯合裝置中,重組分主要是指C9及以上芳烴組分。現階段,C9芳烴(少量C10芳烴)被用于烷基轉移反應制備混二甲苯,C10及其以上重芳烴被以商品形勢出售。重芳烴的組成非常復雜,其中C10重芳烴總共約有100多種組分,尤其是萘后物料難以被轉化為苯、甲苯、二甲苯(BTX)。萘是一種稠環芳香烴,分子式C10H8,沸點217.9 ℃。本節討論的是以萘為關鍵組分,萘前C10重組分的利用。

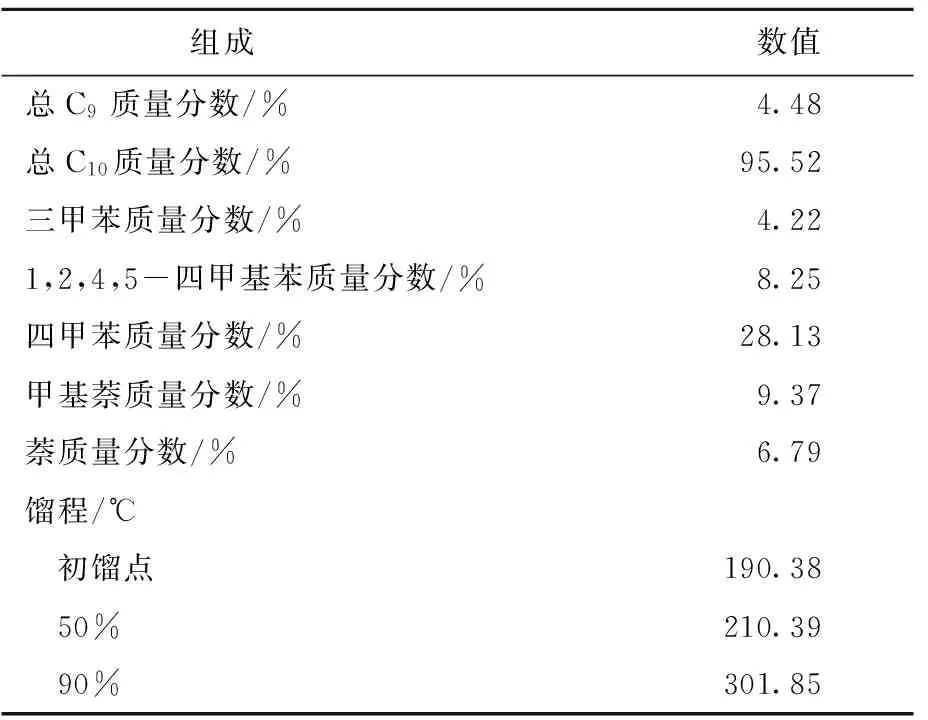

2016年芳烴聯合裝置外售重芳烴97.8 kt,組成見表5。數據表明仍有部分重芳烴可被用于歧化裝置。

表5 外售重芳烴組成

2016年9月,由上海石化院自主研發的HAT-300甲苯歧化催化劑在中國石油化工股份有限公司天津分公司750 kt/a甲苯歧化裝置上成功應用。該甲苯歧化催化劑是上海石化院開發的最新一代歧化催化劑,于2015年7月通過小試技術評議,在不到一年時間里完成新型分子篩試生產、催化劑放大生產、裝置改造等,2016年8月順利完成催化劑生產,9月17日完成催化劑裝填。催化劑性能達到同類技術先進水平,該催化劑具備反應空速高、反應壓力低、氫烴比低等特點,不僅可以降低循環氫壓縮機能耗,而且加大了裝置對重質芳烴的處理量[6]。

隨著歧化催化劑的升級發展,不斷提升重組分加工能力,逐步將萘前C10全部送往甲苯歧化及烷基轉移裝置,實現增產二甲苯的目標。

3.3新建重芳烴處理裝置,提升重芳烴附加價值

在經過歧化裝置多加工重組分后,剩余重芳烴以萘后C10等重質組分為主,直接外售效益低,建議采用重芳烴輕質化工藝加工,以提高效益及資源使用率。

目前,國內外有多種重芳烴輕質化反應工藝路線處于研究中,最為成熟的工藝是加氫熱脫烷基和催化加氫脫烷基工藝。

3.3.1 HDA加氫熱脫烷基工藝

HDA工藝是由美國烴研究公司(HRI)和大西洋里奇菲爾德公司(ARCO)合作開發的以重芳烴為原料加氫裂化生產高純苯的生產工藝,HDA工藝壟斷了重芳烴加氫熱脫烷基制苯的技術市場。該工藝采用活塞流式反應器,多段加熱,反應溫度一般為700~800 ℃,無需催化劑的參與,可以長時間不間斷運行,苯收率可以達到95%,但同時還有甲烷、乙烷及少量甲苯等副產物生成[7]。

3.3.2 Detol催化加氫脫烷基工藝

Detol工藝是由ABB Lummus Crest公司開發的,采用催化加氫脫烷基技術路線,以Cr2O3/Al2O3為催化劑,以質量分數85.4%的重芳烴、11.3%的苯和少量甲苯為原料,生產C8芳烴和苯,收率分別達到37.7%和36.9%。目前有12套裝置采用Detol工藝。反應器采用固定床反應器,進口溫度為620℃,出口溫度為700~720 ℃,壓力為4.5 MPa,氫烴物質的量比為6∶1[8]。

3.3.3 RIPP重芳烴輕質化技術

4 結語

在車用汽油質量升級之路上,芳烴體積分數將被嚴格限制,將會不斷有芳烴資源從汽油池被擠出,在芳烴聯合裝置規模無法改變時,對于煉廠調合汽油有裂解二甲苯組分或重芳烴的情況,可組合使用苯乙烯抽提工藝、HAT-300等新型歧化催化劑、重芳烴輕質化工藝,解決裂解二甲苯中乙苯質量分數高、使用裂解二甲苯后脫乙基型異構化裝置的對二甲苯貢獻率低、重芳烴外售價格低的問題。在不改變煉廠原油規模的前提下,增產二甲苯,減少二甲苯裝置的外購MX補充量,實現整廠的重芳烴產量最小化、效益最大化。

[1] 郭莘.中國汽油質量升級現狀分析及發展建議[J].石油商技,2013,31(3):4-11.

[2] 趙明,田龍勝,唐文成,等.裂解汽油苯乙烯抽提蒸餾工藝的研究與開發[J].石油煉制與化工,2015,46(7):37-42.

[3] 洪仲苓主編.化工有機原料深加工[M].北京:化學工業出版社,1997:600.

[4] 《中國石油化工集團公司年鑒》編委會編.中國石油化工集團公司年鑒2001[M].北京:中國石化出版社,2002:516.

[5] 時寶琦,郭宏利,李經球,等.HAT-099甲苯與重芳烴烷基轉移催化劑的研制與工業應用[J].化學反應工程與工藝,2012,28(2):173-179.

[6] 中國石化有機原料科技情報中心站.中國石化上海石油化工研究院新一代HAT-300甲苯歧化催化劑成功應用[J].石油煉制與化工,2017(3):62.

[7] GENDLER J L.以重芳烴為原料增產苯的熱加氫脫烷基技術[J].石油煉制譯叢,1989(7):6-13.

[8] 姜維,倪術榮,馮成江,等.重芳烴制取BTX技術研究進展[J].中外能源,2017(5):61-67.

[9] 中國石油化工集團公司.重質芳烴輕質化催化劑及輕質化產物的分離方法:中國,99105789.9[P].2000-10-25.

SuggestionsonOptimizationofAromaticsResourcesundertheBackgroundofUpgradingMotorGasolineQuality

Chen Xin

(AromaticsDivision,SinopecShanghaiPetroleum&ChemicalCo.,Ltd.,Shanghai200540)

After upgrading the quality of motor gasoline to VIA,the aromatics content is reduced,and 5% (volume fraction) of aromatics components are extruded out of the gasoline tank.The proposal of optimizing the aromatics resources is proposed without changing the size of the existing aromatic hydrocarbon plant: recover the styrene component in the cracked gasoline through the styrene extraction unit,improve the quality of cracking xylene produced in hydrogenation gasoline extraction unit,and utilize the resources for the production of p-xylene.To make up for the slight decrease of p-xylene contribution rate of material after using cracking xylene,the new disproportionation catalysts as HAT-300 are recommended to enhance the processing capacity of carbon ten heavy components before naphthalene to increase the xylene output.To solve problem of low sales price of the heavy aromatics after multiple processing of heavy components,it is proposed to build a heavy aromatics treatment unit to achieve maximum benefit.

styrene extraction,aromatics disproportionation,heavy aromatics,light aromatics,motor gasoline

1674-1099 (2017)05-0006-05

TQ211

A

2017-08-18。

陳鑫,男,1986年出生,2008年畢業于華東理工大學化學工程與工藝專業,本科,工程師,高級技師,長期從事芳烴生產工作。