水下控制系統電子模塊殼體結構優化及試驗驗證*

劉培林 王向宇 蘇 鋒 賈 鵬 范玉楊 曹學偉

(1.海洋石油工程股份有限公司 天津 300451; 2.哈爾濱工程大學機電工程學院 黑龍江哈爾濱 150001)

水下控制系統電子模塊殼體結構優化及試驗驗證*

劉培林1王向宇2蘇 鋒1賈 鵬2范玉楊1曹學偉2

(1.海洋石油工程股份有限公司 天津 300451; 2.哈爾濱工程大學機電工程學院 黑龍江哈爾濱 150001)

基于水下控制系統電子模塊(SEM)輕量化的要求,確定了SEM結構方案,并對其耐壓殼體進行了結構設計。對SEM殼體的失效模式進行了有限元分析,確定了其失效形式為屈服失效。在此基礎上,采用一種基于響應面方程的多目標優化法建立了SEM殼體的響應面方程模型,應用Pareto遺傳算法得到了響應面模型方程的全局最優解,從而得到殼體優化后的參數值;最后將所設計的SEM殼體采用優化后的結構尺寸加工制造成實體,并對其進行了高壓艙試驗驗證,結果表明,優化后的SEM殼體質量較優化前降低了24.8%,且滿足其在強度和穩定性方面的要求,實現了SEM輕量化的目標。本文研究成果對深水水下控制系統電子模塊殼體結構設計具有較好的借鑒意義。

水下控制系統電子模塊;SEM殼體;多目標結構優化;響應面方程;Pareto遺傳算法;高壓艙試驗

水下控制模塊(SCM)是水下生產控制系統的核心設備[1-2],控制著水下采油樹的各個閥門,監控水下采油樹、分離器及管匯等設備的工作狀態[3-5]。水下控制模塊的核心控制部分是由其內部的水下電子模塊(SEM)來完成的,其殼體要求設計成耐壓殼體,且具有足夠的強度和穩定性,以保證其不會因海水壓力和腐蝕而損壞[6-7]。目前已研制的水下控制模塊的殼體形狀有圓筒形、方形,其內部的水下電子模塊都設計為圓筒形的耐壓殼體,水下電子模塊殼體的大小決定了水下控制模塊的殼體大小和整體重量。

近年來,許多學者對圓筒形耐壓殼體結構優化做了深入的研究,提供了許多耐壓殼體的結構優化方法[8-10]。文獻[8]采用有限元分析方法及最小二乘法對藕節形大深度潛水器耐壓殼體的強度與穩定性進行了分析與研究。文獻[9]采用分枝定界法和序列二次規劃方法對載人潛水器圓柱形耐壓殼體進行了優化設計。本文首先采用ANSYS軟件對SEM殼體的失效模式進行了分析,確定了SEM殼體的失效形式;在此基礎上,采用基于響應面方程的多目標結構優化方法建立了SEM殼體的響應面方程模型,應用Pareto遺傳算法得到了響應面模型方程的全局最優解,最終達到了優化目的;最后將所設計的SEM殼體根據優化后的結構尺寸加工制造成實體,并對其進行高壓艙試驗,驗證了結構的可靠性。

1 SEM結構方案設計

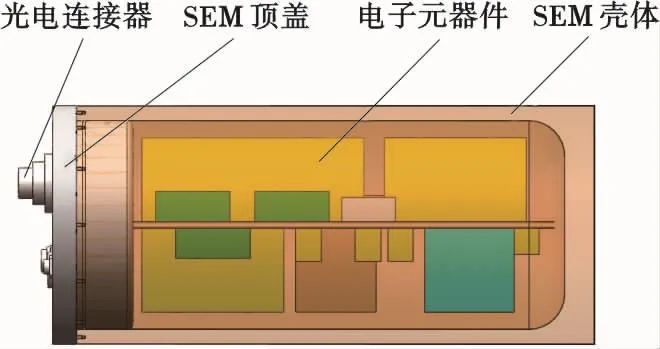

本文所設計的水下控制系統電子模塊如圖1所示,主要由光電連接器、SEM頂蓋、電子元器件、SEM殼體等組成,其中光電連接器安裝在SEM頂蓋上,SEM頂蓋通過螺釘與SEM殼體連接固定,在SEM頂蓋內圓上設計有端面和軸向密封圈,保證了SEM的密封性。

圖1 本文設計的水下控制系統電子模塊結構示意圖Fig.1 Target electronic module structure of subsea control system

2 SEM殼體結構設計及有限元分析

對于SEM的結構設計,其殼體既要滿足強度要求,又要盡量減輕質量,而這2個參數之間是相互矛盾的,因此在設計過程中應對SEM的殼體結構進行優化,在滿足強度和穩定性要求的前提下使其體積和重量盡可能小,進而實現水下控制模塊的小型化和輕量化。

2.1 SEM殼體的結構設計

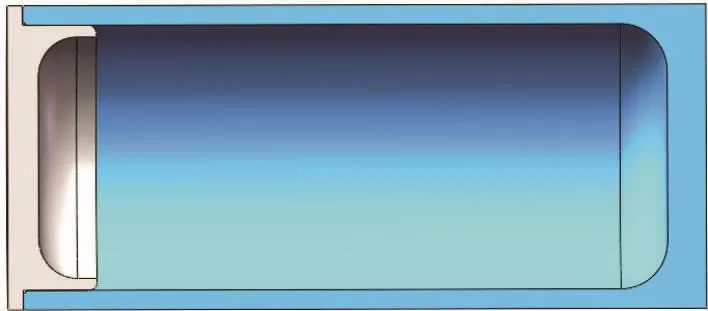

為了安裝方便,SEM的殼體結構放棄了高壓殼體常用的球形蓋結構,而采用平蓋結構。根據薄板理論,周邊固支平蓋的最大應力在平蓋的邊緣處,而周邊簡支平蓋的最大應力則在平蓋的中心處[11]。本次設計的SEM殼體底部沒有端蓋,其結構屬于周邊固定式薄板,所以其底部最大應力應出現在底部與筒壁的連接處。SEM的端蓋與筒體采用螺紋連接,端蓋也屬于周邊固支式平蓋,所以端蓋的最大應力應出現在平蓋的下部邊緣處。由于端蓋在受力時會產生變形,變形后的端蓋下部會擠壓筒體的內壁,所以筒體在與端蓋最下端接觸的部分也會產生應力集中,故在易發生應力集中的部位加上圓角,以減小殼體的應力集中。初步設計SEM外殼的形狀如圖2所示,這種形狀為較常見的殼體形狀,根據實際工作條件的要求,SEM殼體需要在硅油環境中承受21 MPa的外部壓力,故殼體的設計壓力為21 MPa。

圖2 SEM殼體形狀Fig.2 Shape of SEM’s shell

2.2 SEM殼體材料選擇

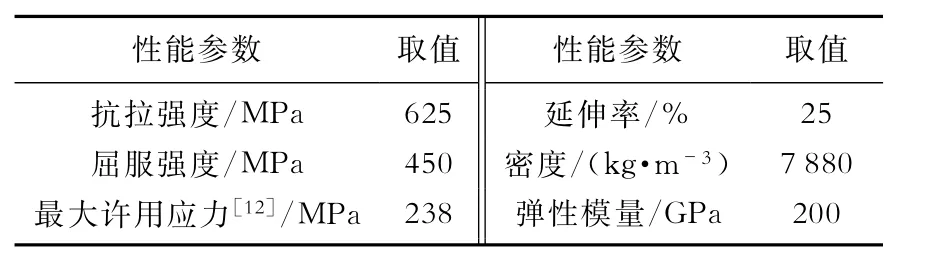

考慮到輕量化的要求,SEM殼體采用鋼號為022Cr23Ni5Mo3N的雙相不銹鋼(主要機械性能見表1),其屈服強度是普通不銹鋼的2倍以上,并具有耐腐蝕及良好的焊接性能。

表1 022Cr23Ni5Mo3N鋼主要機械性能Table 1 Main mechanical properties of steel 022Cr23Ni5Mo3N

2.3 SEM殼體有限元分析

圓柱殼體承受外壓時會在圓柱殼體上產生壓縮應力,當壓縮應力大于殼體材料的屈服強度時也會發生強度破壞,即屈服失效,而外壓殼體通常是在壓縮應力達到材料屈服強度時就會突然產生自身形狀的壓扁或壓潰現象,即屈曲或失穩。利用ANSYS Workbench軟件對SEM殼體的這2種失效情況進行分析。

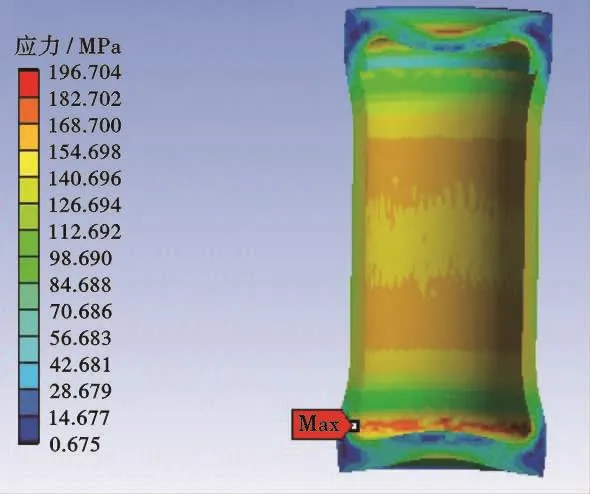

1)殼體強度分析。在殼體外部加載均布壓力21 MPa,得到其受力云圖如圖3所示,殼體的最大應力為196.71 MPa,小于材料的最大許用應力。盡管在筒體底部圓角、端蓋與筒體接觸的地方出現了較大的應力集中,但這幾個地方對殼體的整體質量影響不大,所以殼體的結構還有較大的優化空間。

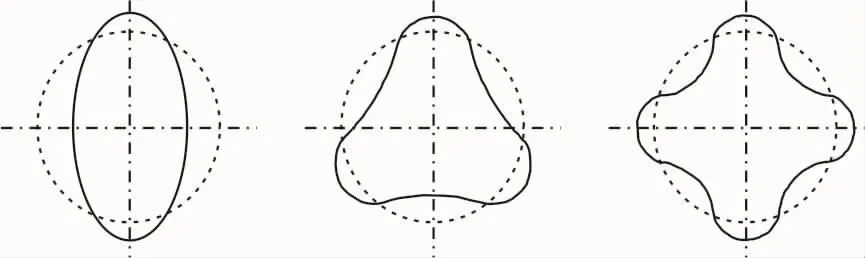

2)殼體穩定性分析。當圓柱殼體的外壓載荷達到臨界壓力時,圓柱殼體會沿圓周方向形成多個失穩屈曲波形,且失穩時殼體的橫截面會由原來的圓形變為波形,波形數可以為2個、3個、4個……[13],如圖4所示。

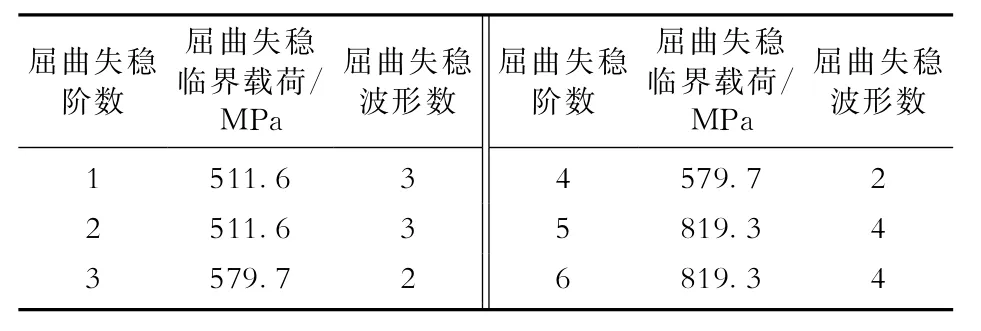

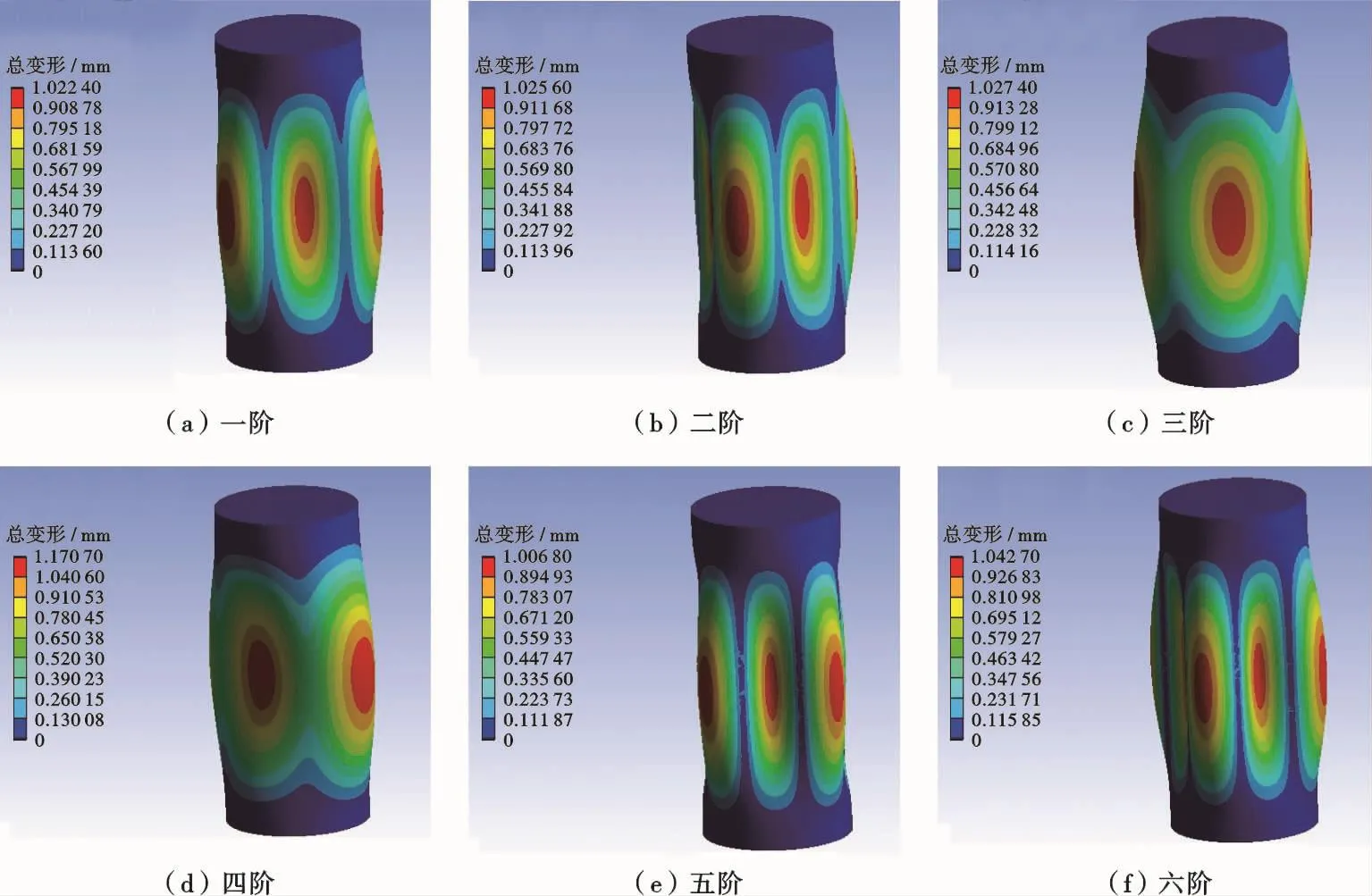

將SEM殼體上下兩端固定,殼體外部加載均布壓力21 MPa,通過ANSYS軟件進行屈曲分析,得到一階到六階屈曲失穩臨界載荷及屈曲失穩波形數如表2所示,對應的屈曲失穩模態圖如圖5所示。

圖3 SEM殼體受力縱截面云圖Fig.3 Vertical section nephogram of SEM shell stress

圖4 外壓圓柱殼體失穩形態Fig.4 Instability form of cylindrical shell under external pressure

表2 SEM殼體屈曲分析結果Table 2 Analysis results summary of SEM shell buckling

圖5 SEM殼體一階到六階屈曲失穩模態圖Fig.5 Mode figures of the SEM shell from first to sixth-order buckling instability

從表2可以看出,SEM殼體的一階屈曲失穩臨界載荷最小,為511.6 MPa,大于材料的屈服強度。因此,該水下電子模塊殼體容易發生的失效形式為屈服失效,所以對殼體進行優化時以殼體屈服失效時所受最大應力作為優化目標。

3 基于響應面方程的SEM殼體多目標結構優化

3.1 SEM殼體響應面方程多目標優化數學模型

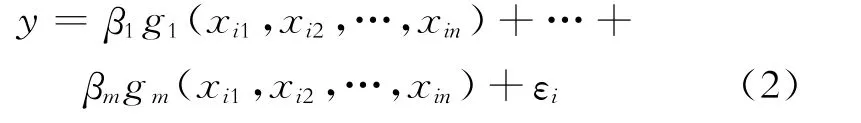

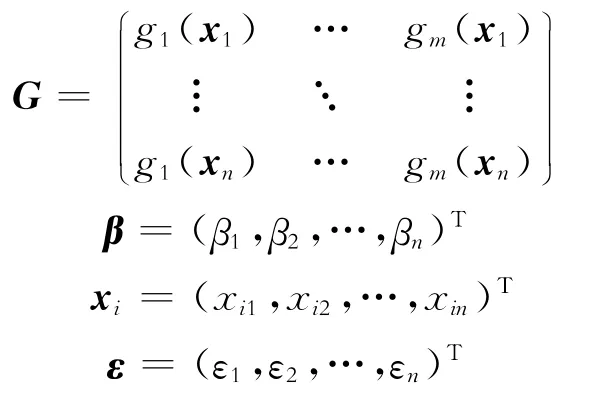

響應面方程法是一種以試驗設計為基礎的用于試驗模型建立和模型分析的統計處理方法,采用響應面方程法對水下電子模塊的殼體結構進行優化,通過試驗獲得樣本點的數據信息,對樣本數據點進行擬合,進而得到設計變量和實際目標之間實際函數的近似函數[14]。在一項試驗中,有n個設計因素x1,x2,x3,……,xn,其試驗結果與設計因素之間有如下關系:

式(1)中,g1、g2、…、gm已知,β1、β2、…、βm為回歸系數,ε為隨機誤差,均值為0。

將試驗獲得的樣本點數據代入式(1)中,得

為了求解方便,式(2)可以被改寫成如下矩陣形式:

其中

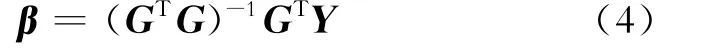

回歸系數向量β的無偏估計為

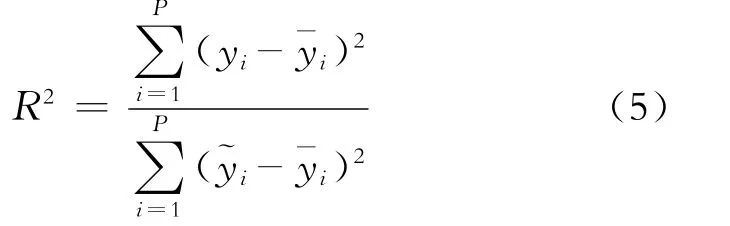

將式(4)代入式(2)即可得到響應面擬合方程。擬合出響應面方程后,用全相關系數R2對擬合程度進行驗證,R2越接近1,擬合程度越好。

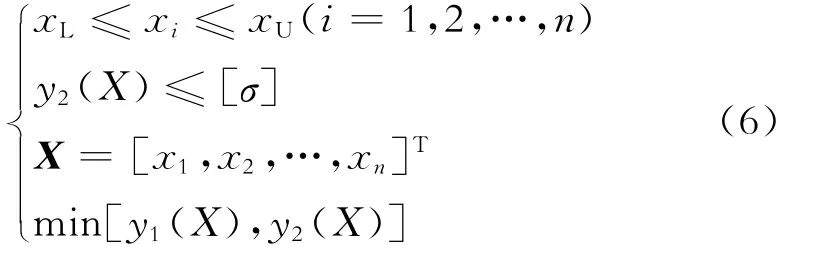

以組成SEM殼體的筒體和端蓋主要尺寸作為設計變量,以殼體質量和承受外壓時殼體所受最大應力作為目標變量,SEM殼體響應面方程多目標優化數學模型表達式可描述為

式(6)中:y1(X)為SEM殼體質量二階響應面函數;y2(X)為殼體所受最大應力二階響應面函數;X為決策向量;xL和xU分別為設計變量的上下限。

3.2 SEM殼體響應面方程模型的建立

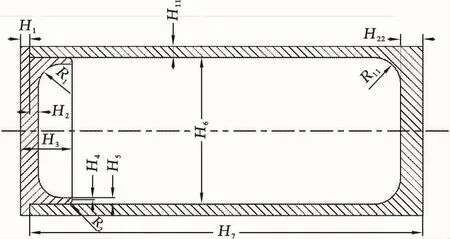

在SEM殼體的設計過程中,影響殼體質量及最大應力的參數主要有端蓋露出厚度H1、端蓋內伸厚度H2、端蓋總厚度H3、端蓋深入厚度H5、SEM內徑H6、SEM筒體總長H7、端蓋內圓角半徑R1、筒壁厚度H11、筒底厚度H22、筒體圓角半徑R11。其中,SEM內徑H6固定為330 mm,SEM筒體總長H7固定為880 mm,為方便建模過程中參數設置,將端蓋深入厚度H5分解為端蓋外圓角半徑R2和內部厚度H4,即H5=H4+R2,如圖6所示。

圖6 SEM殼體參數模型Fig.6 Parameter model of SEM’s shell

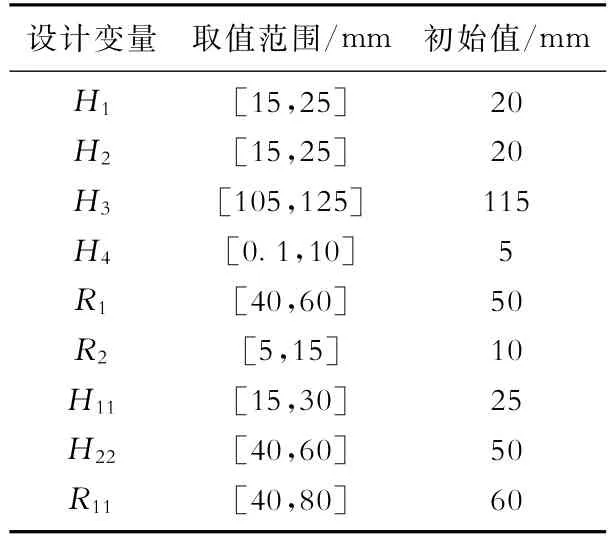

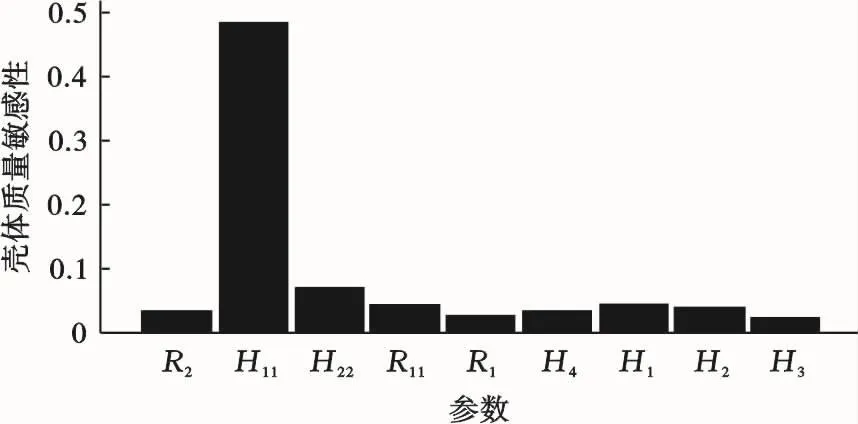

設計變量的個數直接關系到優化設計的效率,過多的設計變量會造成優化計算的工作量較大,影響工作效率,所以應對這些變量進行相關性分析,研究這些設計變量對殼體質量及最大應力的影響,并從這些設計變量中選取影響因子較大的設計變量進行優化設計,進而提高計算效率。首先對SEM殼體的9個設計變量進行相關性分析,設計變量的取值如表3所示。

表3 SEM殼體設計變量取值Table 3 Values of SEM shell design variable

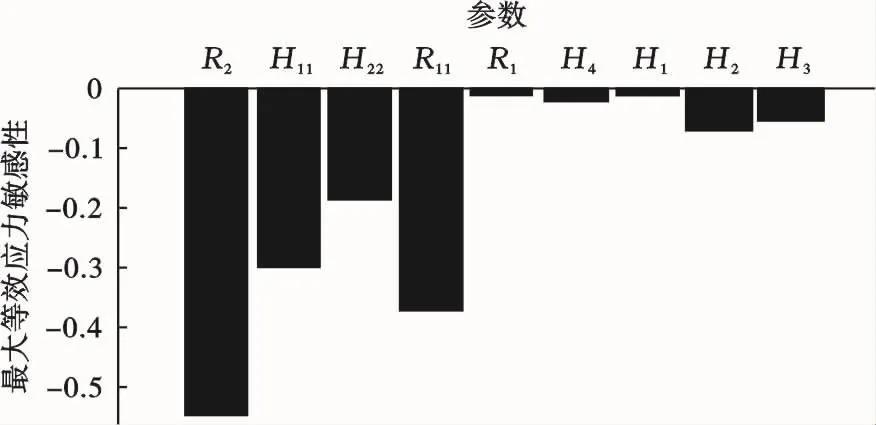

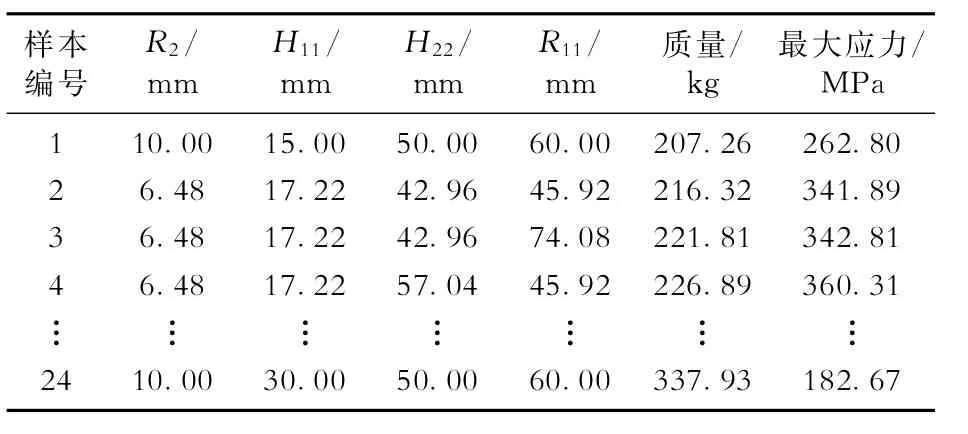

利用ANSYS Workbench軟件分析各個設計變量與目標參數之間的關系,自動將這9組變量分解排列成147組樣本點,求解出每組設計變量值對應的殼體質量及最大應力,最終得到設計變量與目標參數之間的相關性直方圖,如圖7、8所示。

圖7 SEM殼體質量與目標參數之間的相關性直方圖Fig.7 Histogram between SEM shell mass and target parameters of SEM shell

圖8 SEM殼體最大等效應力與目標參數之間的相關性直方圖Fig.8 Histogram between maximum equivalent stress and target parameters of SEM shell

從圖7、8中可以看出:對于殼體質量而言,筒壁厚度H11的相關性最大,其他設計變量的影響與之相比都比較小;對于最大應力而言,端蓋外圓角半徑R2的相關性最大,筒壁厚度H11、筒底厚度H22和筒體圓角半徑R11的相關性也都比較大。所以綜合考慮,將R2、H11、H22、R11作為設計變量進行優化設計。

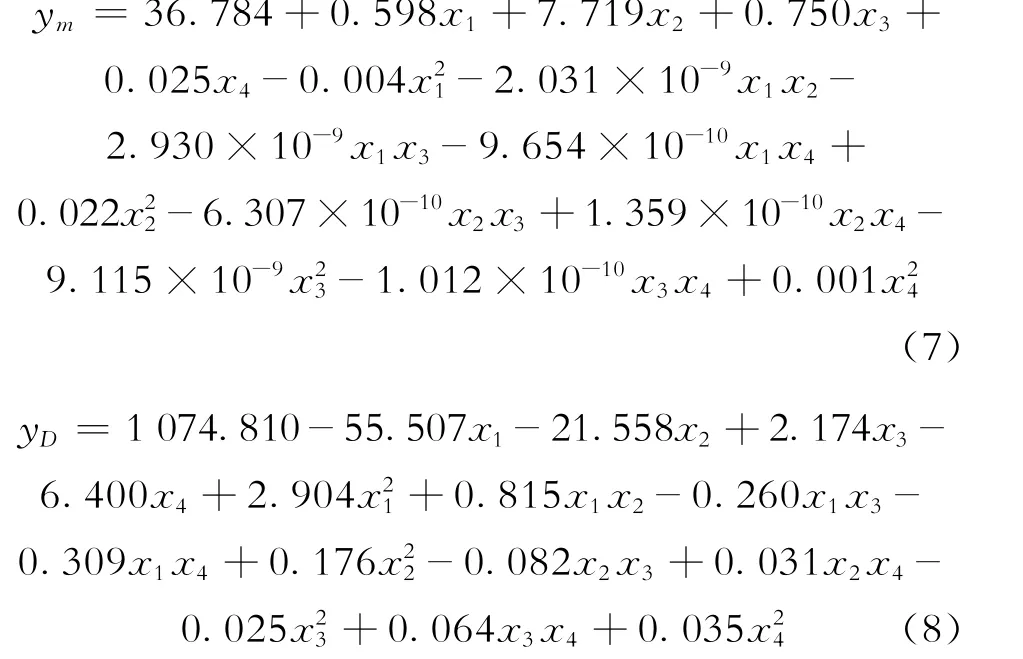

分別設R2、H11、H22、R11為x1、x2、x3、x4,結合各個參數的范圍,利用ANSYS軟件隨機生成24個樣本點并計算目標參數對應的響應結果,如表4所示,其他未做優化的參數取其初始值。

表4 隨機生成的SEM殼體設計變量樣本點及其計算結果Table 4 Random generated sample points and the calculation results of the design variables for SEM shell

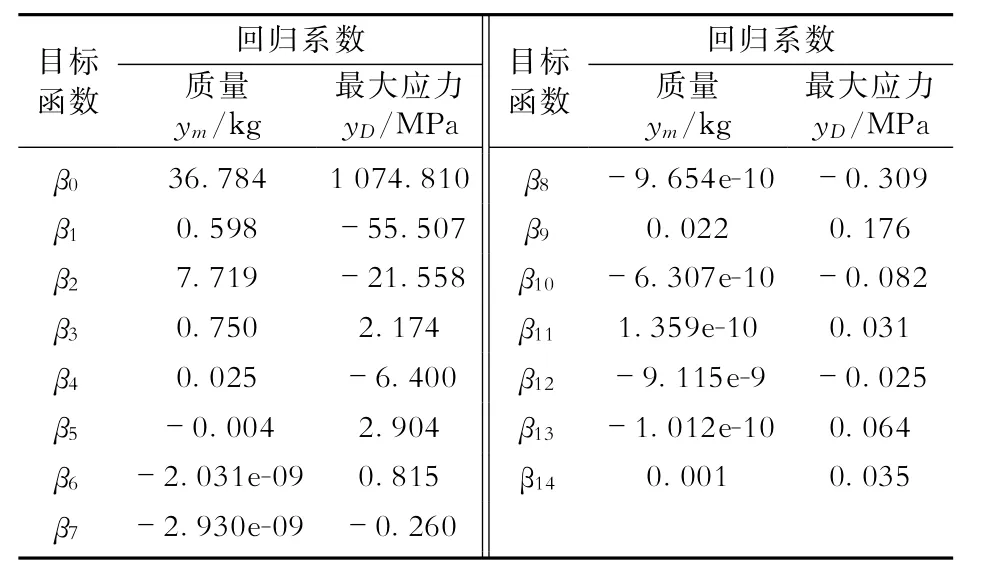

將表4中的數據代入式(4),在Matlab軟件中編程進行計算,得到SEM殼體質量和最大應力2個優化目標函數的回歸系數,如表5所示。因此,得到SEM殼體的多目標結構優化響應面方程模型為

表5 SEM殼體質量和最大應力優化目標函數回歸系數擬合結果Table 5 Fitting results of regressive coefficient of SEM shell mass and maximum equivalent stress

選取5組非插值點,求出響應面方程模型的計算值及有限元分析結果,代入式(5)得到殼體質量和殼體最大應力的響應面方程全相關系數R2分別為0.997和0.995,兩者都接近于1,可以認為利用該響應面方程模型對SEM殼體尺寸進行優化得到的結果是可靠的。

3.3 SEM殼體多目標結構優化結果及分析

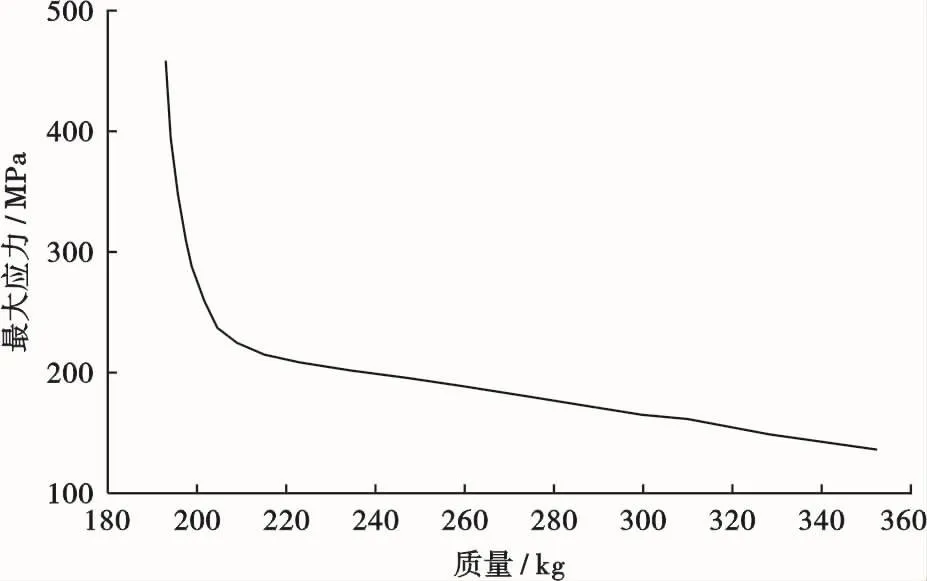

應用Pareto遺傳算法獲取SEM殼體多目標結構優化響應面模型方程的全局最優解,將各個設計參數的區間按照表2進行選取,并認為最大應力與質量同樣重要,即權重相同[15]。通過MATLAB軟件進行求解,經計算得到60組最優解,形成最優解集,如圖9所示。

圖9 SEM殼體質量和最大應力的Pareto遺傳算法最優解集Fig.9 Pareto genetic algorithm optimal solution set of SEM shell mass and maximum equivalent stress

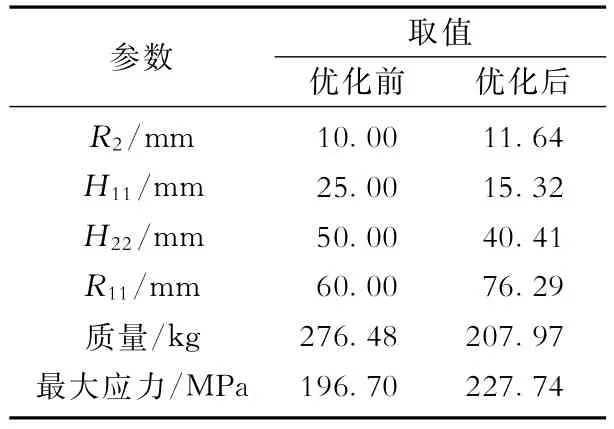

取SEM殼體所受應力為最大許用應力的95%對應的點作為最優解,將優化后的數據與優化前進行對比,如表6所示。從表6可以看出,優化后的質量較優化前的質量降低了24.8%,最大應力增加了15.8%,但最大應力227.74 MPa仍然小于殼體材料的許用應力238 MPa,所以通過優化有效減輕了SEM的質量,實現了輕量化。

表6 SEM殼體參數優化前后對比Table 6 Comparison of SEM shell parameters before and after optimization

4 SEM殼體強度高壓艙試驗驗證

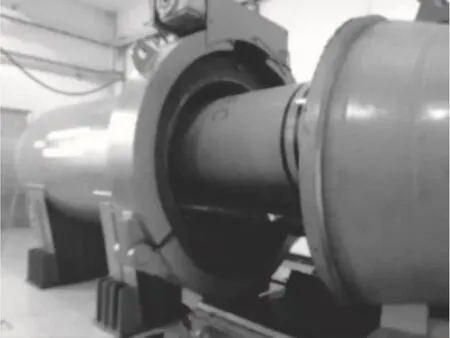

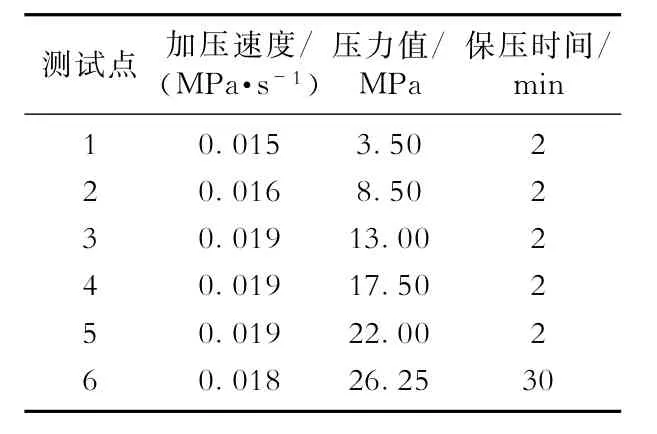

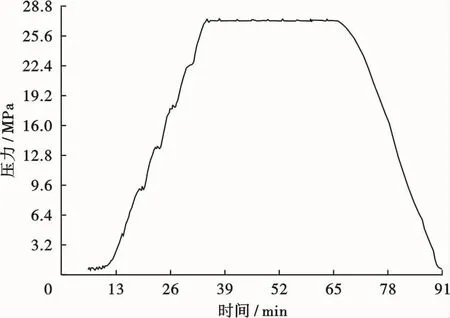

為了驗證經過優化設計的水下電子模塊殼體強度能否起到保護殼體的作用,開展了SEM殼體高壓艙試驗。試驗所用的殼體按照優化后的結構尺寸進行加工制造,高壓艙壓力根據《鋼制壓力容器》標準的要求“承受外壓的殼體在進行液壓壓力試驗時,試驗壓力為設計壓力的1.25倍”,水下電子模塊的設計壓力為21 MPa,故試驗壓力為26.25 MPa。在高壓艙試驗時,將水下電子模塊安裝到水下控制模塊內,再將水下控制模塊放入到高壓艙內,如圖10所示,然后分6個階段逐漸對高壓艙內進行加壓,最終加壓至26.25 MPa,并保壓30 min,最后按照加速度0.016 MPa/s進行泄壓,具體加壓過程見表7,加壓曲線如圖11所示。

圖10 SCM高壓艙內照片Fig.10 Photo of SCM in high pressure chamber

表7 SEM殼體強度高壓艙試驗加壓過程Table 7 SEM shell strength pressure process of hyperbaric chamber test

經過觀察,高壓艙試驗時水下控制模塊外觀無明顯變化,保壓過程中壓力穩定。將水下控制模塊取出后,對水下電子模塊進行拆卸,觀察未發現水下電子模塊有明顯變形,測量結果顯示其變形在允許的范圍內;同時,對水下控制模塊進行功能測試,結果也顯示功能無異常,說明水下電子模塊殼體強度滿足要求。

圖11 高壓艙內壓力變化曲線Fig.11 SEM shell strength pressure curve of high pressure chamber

5 結論

基于SEM殼體的輕量化需求,完成了SEM殼體的結構方案設計、材料選擇。通過ANSYS軟件分析,確定了SEM殼體的失效形式為屈服失效。建立了SEM殼體的響應面方程模型,并對SEM殼體的結構進行多目標優化,優化后SEM殼體的質量較優化前降低了24.8%,最大應力增加了15.8%,但仍小于殼體材料的許用應力,達到了SEM殼體輕量化要求。對所設計的SEM殼體進行了高壓艙試驗,驗證了經過優化設計的SEM殼體結構的可靠性。

[1] 冒家友,陽建軍,王運.流花4-1油田水下復合電液控制系統設計與應用[J].中國海上油氣,2014,26(3):111-114.MAO Jiayou,YANG Jianjun,WANG Yun.Design and application of subsea composite electro-hydraulic control system in LH4-1 oilfield[J].China Offshore Oil and Gas,2014,26(3):111-114.

[2] 陳熾彬.崖城13-4氣田水下控制系統設計及應用[J].中國海上油氣,2015,27(4):126-130.DOI:10.11935/j.issn.1673-1506.2015.04.019.CHEN Chibin.Design and application of the subsea control system in YC13-4 gas field[J].China Offshore Oil and Gas,2015,27(4):126-130.DOI:10.11935/j.issn.1673-1506.2015.04.019.

[3] 武超,王定亞,任克忍,等.海洋油氣水下處理系統研究現狀和發展趨勢[J].石油機械,2012,40(8):80-84.WU Chao,WANG Dingya,REN Keren,et al.Technical situation and development trend of subsea processing system of offshore oil and gas[J].China Petroleum Machinery,2012,40(8):80-84.

[4] 張理.水下生產控制系統設計探討[J].中國造船,2010,51(增刊2):185-191.ZHANG Li.Investigation of subsea production control system design[J].Shipbuilding of China,2010,51(S2):185-191.

[5] 張豐功,王定亞,李磊,等.水下控制模塊的技術分析與發展建議[J].石油機械,2013,41(6):59-62.ZHANG Fenggong,WANG Dingya,LI Lei,et al.Technological analysis of underwater SCM and development suggestions[J].China Petroleum Machinery,2013,41(6):59-62.

[6] 王俊明.測試用水下采油樹控制模塊研制[D].哈爾濱:哈爾濱工程大學,2013.WANG Junming.Researching and producing the test subsea control module of Christmas tree[D].Harbin:Harbin Engineering University,2013.

[7] 楊安,王立權,蘇鋒,等.水下控制模塊的結構分析與設計[J].化工自動化及儀表,2015,42(4):422-425.YANG An,WANG Liquan,SU Feng,et al.Structural analysis and design of subsea control modules[J].Control and Instruments in Chemical Industry,2015,42(4):422-425.

[8] 伍莉,陳愛志,陳小寧,等.藕節形大深度潛水器耐壓殼體強度與穩定性研究[J].船舶力學,2010,14(1/2):74-83.WU Li,CHEN Aizhi,CHEN Xiaoning,et al.Strength and stability study of multiple intersecting spheres for great deepsubmerged pressure hull[J].Journal of Ship Mechanics,2010,14(1/2):74-83.

[9] 李學斌.載人潛水器圓柱形耐壓殼體的優化設計研究[J].海洋技術,2007,26(3):5-8,12.LI Xuebin.Optimization analysis of circular cylindrical shells for manned submersible vehicle[J].Ocean Technology,2007,26(3):5-8,12.

[10] 何雪浤,李燕燕,郭珍珍,等.潛水器耐壓殼強度分析方法研究[J].機械設計與制造,2014(2):8-10,13.HE Xuehong,LI Yanyan,GUO Zhenzhen,et al.Study on strength analysis of submersible pressure hull[J].Machinery Design&Manufacture,2014(2):8-10,13.

[11] 李疆英,李永生.高壓平蓋的設計方法[J].石油化工設備,2006,35(6):39-41.LI Jiangying,LI Yongsheng.Design methods of high pressure flat cover[J].Petro-Chemical Equipment,2006,35(6):39-41.

[12] 全國壓力容器標準化技術委員會.GB150-1998鋼制壓力容器[S].北京:中國標準出版社,1998.

[13] 黃志亮.耐壓艙殼體力學分析及其試驗研究[D].昆明:昆明理工大學,2011.HUANG Zhiliang.Mechanics analysis and experimental investigation of pressure shell structure[D].Kunming:Kunming University of Science and Technology,2011.

[14] 操安喜,崔維成.基于響應面模型和遺傳算法的載人潛水器耐壓球殼優化設計[C]∥中國造船工程學會學術論文集.2005年船舶結構力學學術會議,浙江,2005:332-339.

[15] 張林家.基于Pareto遺傳算法的多目標優化[J].鞍山師范學院學報,2008,10(4):44-46.ZHANG Linjia.Research and application of Pareto genetic algorithm for multi-objective optimization[J].Journal of Anshan Normal University,2008,10(4):44-46.

Optimization and test of the electronic module shell structure in subsea control systems

LIU Peilin1WANG Xiangyu2SU Feng1JIA Peng2FAN Yuyang1CAO Xuewei2

(1.Offshore Oil Engineering Co.Ltd.,Tianjin300451,China;2.College of Mechanical and Electrical Engineering,Harbin Engineering University,Harbin,Heilongjiang150001,China)

According to the lightweight requirements for subsea electronic modules(SEM)in control systems,SEM structure scheme was determined,and the design of its pressure shell structure was carried out.Finite element analysis for the failure mode of the SEM shells was conducted,and the failure type was determined to be yield failure.On the basis of the work above,the equation of response surface model of SEM shells was established using a multi-objective optimization method based on response surface equation.Overall optimal solution of the equation was obtained by applying Pareto genetic algorithm,hence the optimized parameter values of shells as well.Finally,a prototype was fabricated based on the optimized structure,and high pressure tank tests were carried out.The results show that the mass of the optimized SEM is smaller than that of the previous one by 24.8%,and meets the strength and stability requirements,achieving the goal of lightweight.The results of the research work here have good reference significance for electronic module shell structure design of deepwater control systems.

electronic module in subsea control system;SEM shell;multi-objective optimization of structure;response surface equation;Pareto genetic algorithm;high pressure tank test

劉培林,王向宇,蘇鋒,等.水下控制系統電子模塊殼體結構優化及試驗驗證[J].中國海上油氣,2017,29(6):129-135.

LIU Peilin,WANG Xiangyu,SU Feng,et al.Optimization and test of the electronic module shell structure in subsea control systems[J].China Offshore Oil and Gas,2017,29(6):129-135.

TE953

A

1673-1506(2017)06-0129-07

10.11935/j.issn.1673-1506.2017.06.017

*工信部海洋工程裝備科研項目“水下控制系統與關鍵設備研發”“水下控制系統對接盤、鎖緊結構研制”、中央高校基金“新型復合式頂張式立管關鍵技術研究(編號:HEUCFP201727)”“深水作業系統快速換接裝置及其智能力/位混合控制研究(編號:HEUCF170703)”部分研究成果。

劉培林,男,教授級高級工程師,主要從事海洋石油研究設計工作。地址:天津市塘沽區丹江路1078號616信箱(郵編:300451)。E-mail:peilin@mail.cooec.com.cn。

王向宇,男,在讀博士研究生,主要從事水下智能機械和機器人控制技術的研究。地址:哈爾濱市南崗區南通大街145號哈爾濱工程大學61號樓(郵編:150001)。E-mail:wangxiangyu325@126.com。

2017-05-17改回日期:2017-08-04

(編輯:呂歡歡)